核燃料棒被动自适应柔顺检测装置

2022-05-19周文林陈嘉杰

周文林,吴 玉,陈嘉杰,梁 军

(1.河北工业大学机械工程学院,天津300130;2.中广核研究院有限公司,广东 深圳 518031)

1 引言

近年来,核能为解决全球能源短缺问题提供了一种有效途径。核燃料组件作为核反应堆堆芯核心部件,一般由高长径比核燃料棒(直径8mm,高400mm)以(17×17)的排列结构组成[1],由于所处高温、高压、高辐照等极端恶劣多变环境因素,核燃料棒表面锆合金包壳保护层氧化及自身形变情况时有发生,严重影响着核电站的安全高效运营[2-4]。因此,针对核燃料棒氧化膜厚度及自身随机形变情况,探索被动自适应柔顺检测装置对核电站安全高效运营具有重要意义。目前,国内外核燃料棒氧化膜厚度与自身随机形变检测装置的研究已取得初步成果。针对氧化膜厚度,普遍利用涡流技术检测并开展相关研究[5-7];针对核燃料棒形变,主要通过LVDT逐点测量法检测形变情况[8-10]。然而,现有的检测装置存在诸多不足之处,涡流探头难以自适应对中核燃料棒随机形变;检测装置多采用直接刚性接触测量,存在许多不确定安全隐患;检测装置缺乏高效的检测方法,严重影响着核电站运营效率。

基于上述问题,创新设计出一款核燃料棒氧化膜厚度与形变情况检测的被动自适应柔顺检测装置。鉴于虎克铰构型原理,实现涡流探头被动自适应核燃料棒;基于接触力动态反馈实时监测检测装置与核燃料棒接触力,实现检测过程中柔顺检测要求;通过分析检测装置正、逆解,高效便捷程式化解算核燃料棒形变情况。针对检测装置各项检测的性能效果,搭建了模拟测试实验平台开展相关测试实验。

2 自适应柔顺检测装置

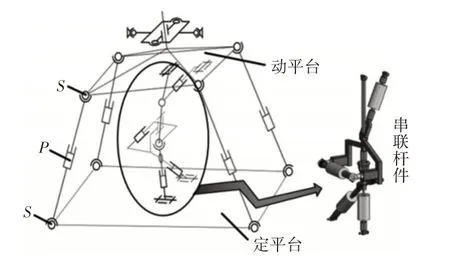

创新设计出的高精度被动自适应柔顺检测装置整体结构及其各机构作业原理,如图1所示。包括A(串并混联机构)与B(异性虎克铰)组成被动自适应检测机构和C-柔顺测量机构。

图1 装置整体结构Fig.1 Whole Structure of the Device

2.1 被动自适应检测机构

被动自适应检测机构同轴布置于检测装置前端,基于虎克铰构型机理[11],利用内套筒与内环、外环与内环间铰接形成的两个转动副且铰接轴两两正交,辅以核燃料棒与适应轮变曲率曲面自对正性,实现涡流探头绕y轴向与z轴向旋转;利用套筒与外环间通过柱面铰接配合形成的柱面副,实现绕x轴向转动与移动。利用被动自适应检测机构的四自由度(1T3R)被动自适应调整,实现涡流探头垂直对中形变核燃料棒。

串并混联检测机构位于检测装置后端,旨在精确获取检测部件内动平台与定平台间相对位姿,如图2所示。检测机构通过动/定平台间布置一四自由度异性杆件串联机构及典型的4-SPS并联机构[12-13],串联机构利用空间三角构型原理,解耦各机构参数,通过边角几何关系高效解算动平台相对于定平台位姿;为克服串联机构解算精度及机构刚度等的不足,提出在串联机构基础上辅以并联机构以有效提高机械机构刚度特性。

图2 串并混联机构Fig.2 Serial-Parallel Hybrid Mechanisms

2.2 柔顺测量机构

柔顺检测部件主要包括串并混联结构内LVDT传感器自身柔性与检测装置内弹簧柔性。检测装置在移载平台进给力作用下,利用LVDT传感器自身固有阻尼及弹簧柔性,配合被动自适应机构自适应特性,实现测量机构柔顺调整,此时涡流探头处于待进给状态;电机驱动丝杆进给,利用内套筒上花键槽,实现涡流探头进给;鉴于涡流探头检测压力要求,利用测量机构内压力传感器实时监测接触力大小,以实现涡流探头与核燃料棒表面柔顺测量,具体过程图,如图3所示。

图3 柔顺测量机构Fig.3 Submissive Measuring Mechanism

3 检测原理

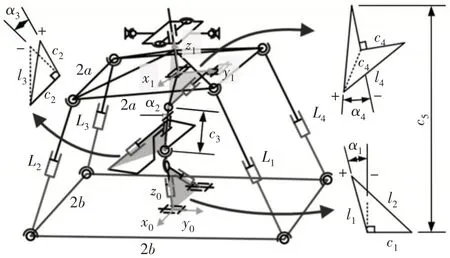

核燃料棒形变检测的重点在于获取动平台相对于定平台的位置姿态。为此,这里创新融合串联与并联机构固有优势,提出了基于串并混联的检测机构,旨在通过串联正解、并联逆解程式化高效解算动平台与定平台间的相对位姿。为便于解算分析,建立的混联机构简易模型及各杆件长度与夹角关系,如图4所示。

图4 混联机构结构参数Fig.4 Structural Parameters of Hybrid Mechanism

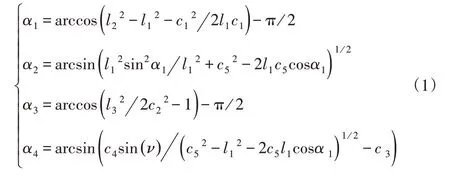

针对检测机构串联正解问题,鉴于各LVDT直接测量的杆件长度,基于杆件空间位置几何关系,直接求解LVDT杆长(l1,l2,l3,l4)与各杆夹角(α1,α2,α3,α4)的关系式,如式(1)所示。

其中,ν=3π 2-arccos

基于各杆件夹角可直接解算动平台相对于定平台的位姿向量P(α,β,γ,Nx,Ny,Nz)关系,如式(2)所示。

针对检测机构并联逆解,利用经典的4-SPS四自由度并联解算法,通过动平台与定平台的位姿向量P,解算并联机构的LVDT所在杆件长度(L1,L2,L3,L4),如式(3)所示。

其中,

4 实验验证

针对核燃料棒氧化膜厚度与形变检测,由于现场环境恶劣难以进行现场测试实验,因此,搭建了模拟测试实验平台,如图5所示。开展核燃料棒氧化膜厚度测量实验与形变检测实验验证检测装置各项性能指标是否达到要求。

图5 测试实验平台Fig.5 Experimental Platform

4.1 核燃料棒氧化膜厚度测量实验

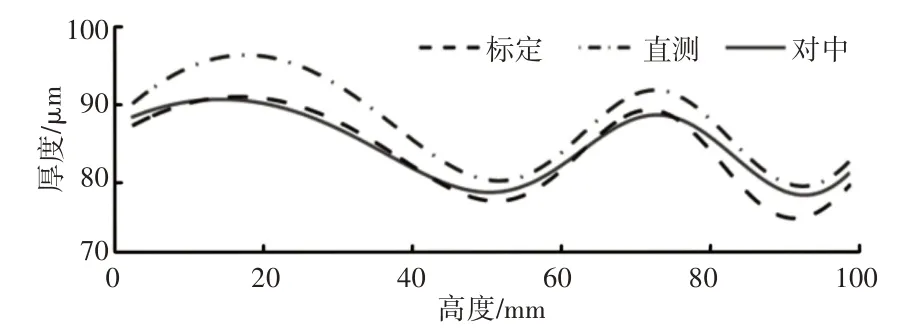

针对核燃料棒氧化膜厚度的检测测试实验,采用等距取点测量法(间隔1mm),开展了对中测量对比实验,实验结果,如图6所示。由图6可知,采用被动自适应机构实现涡流探头与核燃料棒对中的测量精度明显优于未采用对中形式的检测结果。

图6 氧化膜厚度对比图Fig.6 Comparison Chart of Oxidation Film Thickness

4.2 核燃料棒形变情况检测实验

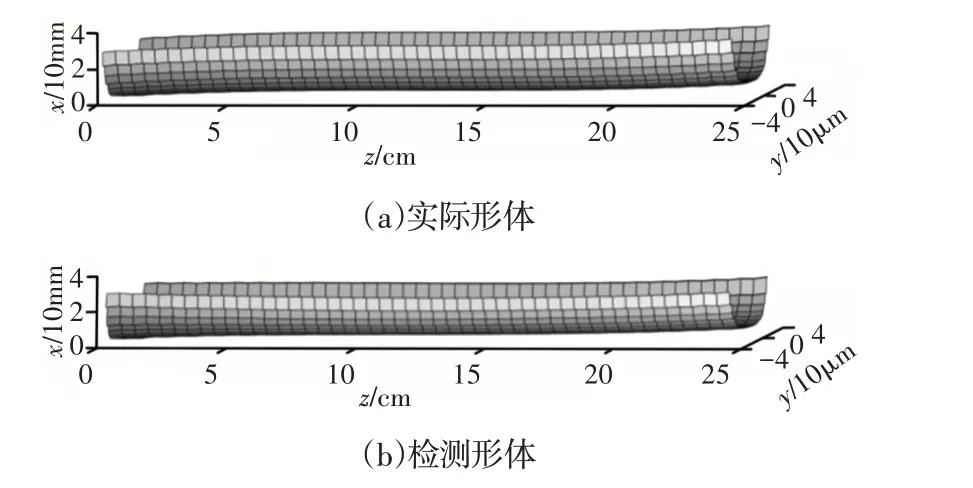

针对核燃料棒形变情况的测试实验,基于检测机构正反解分析,解算动平台与定平台相对位姿,进而利用动平台与检测接触点间坐标变换关系,求得涡流探头与核燃料棒表面接触点相对定平台坐标系的坐标。通过等距测量分层采样,利用特定算法实现核燃料棒三维形体重构,局部形体,如图7所示。为核电站的高效安全运营提供了一个有力保障。

图7 核燃料棒三维形体对比图Fig.7 3D Comparison of the Nuclear Fuel Rod

针对核燃料棒形变情况各轴(x,y,z)方向误差,利用多点检测数据及三维重构模型,进一步分析核燃料棒重构误差,如图8所示。由图8可知,各方向均存在误差,三个轴方向误差分别为9.87μm、5.67μm、-2.48μm,综合误差为14.61μm,其中,以x轴方向的误差最大。

图8 核燃料棒形变检测误差Fig.8 Detection Error of Nuclear Fuel Rod Deformation

5 结论

针对核燃料棒所处高危复杂多变环境下引起的氧化与自身随机形变现象,创新研发可一种被动自适应柔顺检测装置,并开展了相关测试实验,结论如下:

(1)检测装置通过串联机构与并联机构组成的四自由度混联机构,配合适应轮与核燃料棒接触曲面自对中特性,辅以测量机构内各弹性阻尼元器件,组成的自适应检测机构与柔顺测量机构能够有效的解决现有检测装置难对中、柔性差等突出问题。

(2)检测装置利用被动自适应检测机构,实现涡流探头检测端与核燃料棒表面被动自适应对中,克服了涡流探头与核燃料棒对中检测问题,大幅提高了氧化膜厚度的检测精度。

(3)检测环节配备柔顺测量单元,在装置测量整体过程中,通过LVDT传感器自身阻尼与测量机构内弹簧柔性,实现检测装置自适应对中柔性与涡流探头测量柔性,提高了检测装置的检测安全系数。

(4)检测装置通过串并混联机构建立程式化高效正、逆解解算模型,进而通过装置固有参数解算涡流探头接触点相对于定平台坐标系坐标,有效的解决了核燃料棒形变检测问题,极大提高了燃料组件装机效率。