基于粒子群算法纯电动汽车传统优化设计

2022-05-19吉协福刘祚时

吉协福,刘祚时

(江西理工大学机电工程学院,江西 赣州 341000)

1 引言

面对能源危机与环境恶化,纯电动汽车具有零污染、低噪声、低能耗等优点,逐渐被国内外汽车制造商重视。目前,纯电动乘用汽车主要采用固定速比减速器,单挡减速器方案结构简单,成本低廉等优势,但是匹配单挡减速器,低速起步加速性、高速巡航速度以及爬坡度等性能欠佳,驱动电机工作在高效区间有限[1]。德国舍弗勒公司开发了两挡变速器搭载乘用车上,国内乘用车主流搭载单挡减速器。采用两挡AMT变速器,能通过换挡来调节电机的工作点,使电机尽可能工作在高效区,能够降低对电机的需求,改善整车经济性。国内外学者均对纯电动汽车传动速比优化进行了相关研究,文献[2]采用遗传算法,两挡纯电动汽车在不同换挡策略下对传动系统速比进行优化设计,提高了整车动力性和经济性。文献[3]为提高纯电动汽车电机驱动效率,运用全局优化遗传算法对两挡变速器齿轮速比优化,优化后整车性能显著提高。文献[4]通过对单挡与两挡变速器仿真与试验比较,表明搭载两挡变速器的纯电动汽车动力和经济性能优于单挡减速器。

在单挡电动汽车基础上,搭载两挡变速器,根据整车参数与性能要求,通过计算初步确定电机,电池,传动比匹配参数后,在Matlab/Simulink 建立整车仿真模型,基于Isight采用粒子群算法对两挡传动速比优化,选择优化后的传动比,进行整车仿真分析,并进行试验验证优化结果的合理性。

2 整车参数

2.1 整车参数与性能

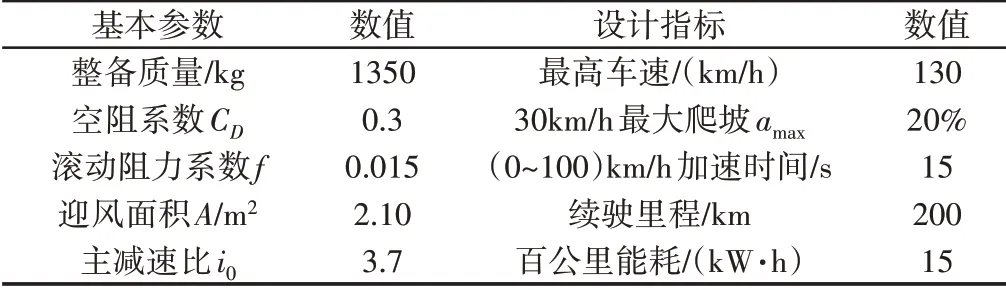

某单挡纯电动乘用汽车的主要参数及性能设计指标,如表1所示。

表1 整车参数及性能指标Tab.1 Vehicle Parameters and Performance Indicators

2.2 传动系统参数

整车的传动系统参数通过汽车动力学计算可以初步确定电机、电池和传动速比参数。

2.2.1 电机参数

纯电动汽车在道路行驶时,要满足能频繁启动,加减速,制动等功率需求。电机的额定功率Pe应满足最高车速需求的功率,最大功率Pmax应不小于最高车速、最大爬坡度和加速时间需求功率中的较大值[5-6]。

电机的额定功率为:

式中:l—电机过载系数,一般取(1~3)。

2.2.2 电池参数

电动汽车电池的容量决定汽车续驶里程。在动力电池参数匹配中,需计算出单体电池容量、额定电压和单体电池的数目。

式中:N—电池数目;W—车辆所消耗的能量;S—车辆续驶里程;E0—单体电池工作电压;C—单体电池容量;ηdis—放电深度。

2.2.3 两挡传动速比设计

传动系数比的设计需要满足电机输出最大转速时的最高车速和电机输出最大转矩时的最大爬坡度,以常规车速行驶时,电机工作在高效区,满足变速器换挡控制策略,换挡平顺[7]。

根据车辆行驶附着条件,地面对轮胎附着力FN大于或等于驱动力,防止打滑,1挡传动比上限为:

式中:φ—附着系数,取0.65;FN—地面对驱动轮的作用力;ηt—传动效率,取0.9;r—滚动半径,取0.305m。

电动汽车通过最大爬坡度时,工作在最大传动比的1挡,电机输出最大转矩所产生的驱动力大于或等于坡道阻力,则1挡传动比下限为:

式中:a—坡度角;Tmax—电机输出最大转矩。

车辆以最高车速行驶时,工作在小传动比的2挡,由最高车速和电机转速可知,2挡传动比上限为:

根据电机最高转速时输出转矩Tmax产生的驱动力,电动汽车最高车速时行驶阻力,2挡传动比下限为:

综合以上分析计算,1挡传动比i1取值范围为(1.5~4),2挡传动比i2取值范围为(0.9~1.9);根据整车性能设计要求,初步确定传动比,i0为3.7,i1为2.8,i2为1.6。

2.3 电动汽车传动系统匹配结果

整车的匹配结果,如表2所示。

表2 电动汽车匹配参数Tab.2 Electric Vehicle Matching Parameters

3 传动速比参数优化

优化传动速比是一个多目标、多变量的优化问题,粒子群算法常用于解决这类优化问题。运用基于Matlab/Simulink 集成Isight搭建整车模型,采用粒子群算法对传动速比优化,得到最优传动速比。

3.1 建立Simulink整车仿真模型

根据整车的性能参数及计算匹配结果,在NEDC工况下,基于Matlab/Simulink搭建车辆动力性模型、差速器模型、主减速器模型、电机模型,电池模型。对各个模型的参数进行设置,设置相应的计算任务。整车模型,如图1所示。

图1 整车仿真模型Fig.1 Vehicle Simulation Model

3.2 粒子群算法

在粒子群算法求最优解过程中,每个寻优解都想象成一只鸟,称为“粒子”,每个粒子都有确定适应度值。d维空间有n个粒子;粒子位置:Xi=(Xi1,Xi2,…Xid),将Xi代入适应函数(fX)i;粒子i的速度:Vi=(Vi1,Vi2,…Vid);粒子i个体经历过最好位置:pbesti=(pi1,pi2,…pid);种群所经历过的最好位置:gbest=(g1,g2,…gd);每个粒子更新速度和位置按照下式[8]:

式中:w—惯性权因子;

c1、c2—学习因子;rand—随机函数。

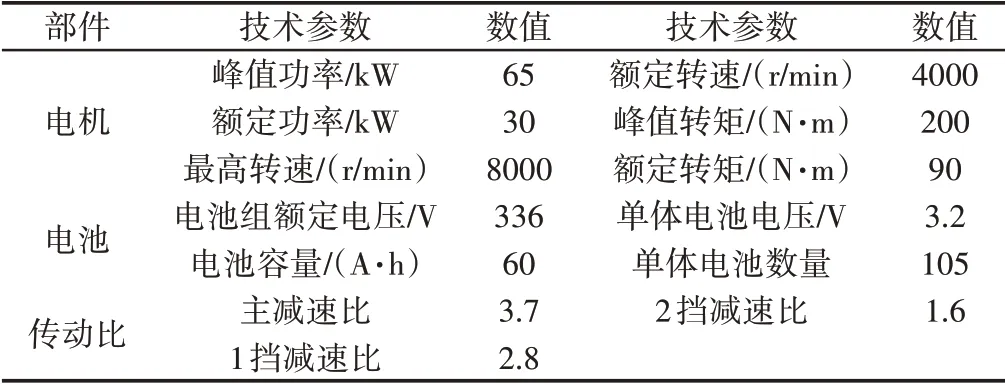

3.3 集成优化模型

Isight[9-10]通过调用Simulink搭建整车计算模型目标函数,对传动系统各传动比进行赋值,整车仿真模型优化后的仿真结果返回,进行目标函数值计算,基于Isight粒子群算法对参数调整,并重新调用整车动力学仿真模型和对参数赋值,不断迭代至收敛,输出最优解。基于Isight联合Matlab/Simulink仿真模型具体运行原理,如图2所示。

图2 Simulink/Isight联合优化设计流程Fig.2 Simulink/Isight Joint Optimization Design Flow

3.4 建立优化数学模型

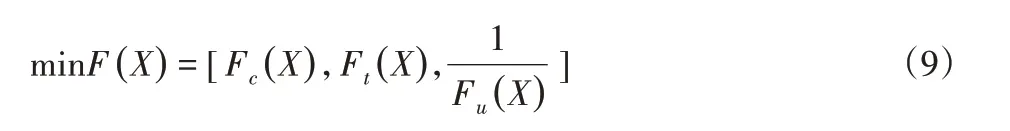

这里选择加速时间、百公里能量消耗、最高车速为目标函数。对目标函数求极小值,因此需要对最高车速倒数化处理。目标函数表达式为:

式中:F(X)—目标函数;F(cX)—百公里能量消耗;F(tX)—百公里加速时间;F(uX)—最高车速。

在两挡纯电动汽车传动系统中,确定电机和电池的参数后,对整车的动力性和经济性主要是主减速比、1挡速比和2挡速比,故选择主减速比i0、1挡速比i1和2挡速比i2为设计变量。

将整车百公里能耗、动力性和传动比约束等指标作为约束条件,百公里加速时间约束为:

式中:δ—旋转质量换算系数,δ=1.1;Ft—驱动力;Ff—滚动阻力;Fw—空气阻力;t0—换挡时间,取0.3。

最高车速约束为:

最大爬坡度F(h30km/h)约束为:

NEDC工况百公里能耗约束为:

根据整车动力性要求,两挡变速器传动比之比不大于1.8,超过会影响整车平顺性,整车传动比限制条件为:

3.5 传动系数比的优化结果

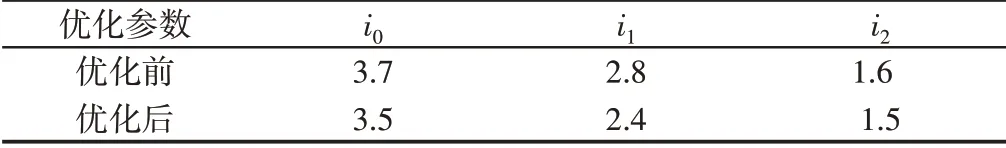

运用Matlab/Simulink 和Isight 联合仿真方法对变速器速比参数进行优化,并基于粒子群算法通过多次迭代运行直至收敛,最终输出稳定的最优值,由图3可见寻优结果:主减速比为3.5,一档传动比为2.4,二挡传动比为1.5。

图3 各变量寻优过程Fig.3 Optimization Process of Each Variable

4 多目标优化仿真结果及分析

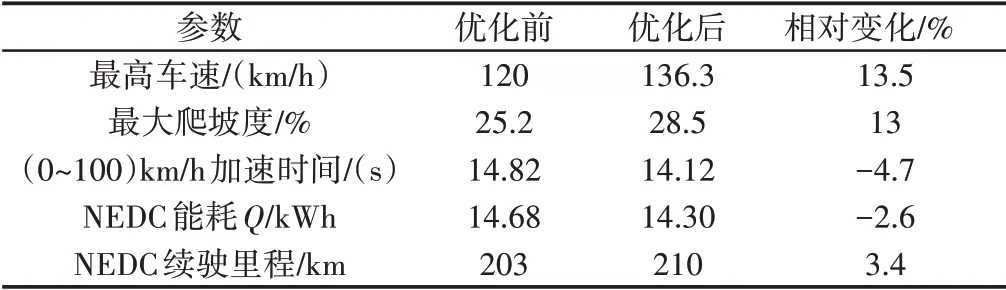

经过粒子群算法的优化,获得两挡传动速比优化前后,如表3所示。选择优化后的传动速比,在Matlab/Simulink对整车性能仿真分析结果,如表4所示。从表4可以看出,在NEDC工况下,整车动力性和经济性都提高了。单挡电机工作点和两挡优化后电机工作点,如图4所示。搭载两挡变速器纯电动汽车,电机工作时的转矩和转速需求都有所减少,电机工作在高效区。

表3 优化前后速比的对比Tab.3 Comparison of Speed Ratio Before and After Optimization

表4 优化前后整车性能对比Tab.4 Comparison of Vehicle Performance before and after Optimization

图4 单挡与两挡优化后电机工作点Fig.4 Single and Two Gears Optimized Motor Operating Point

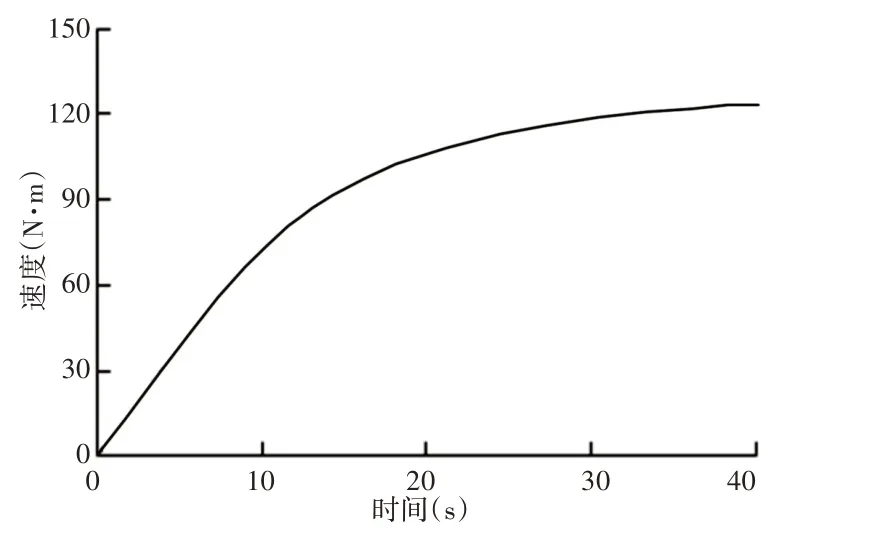

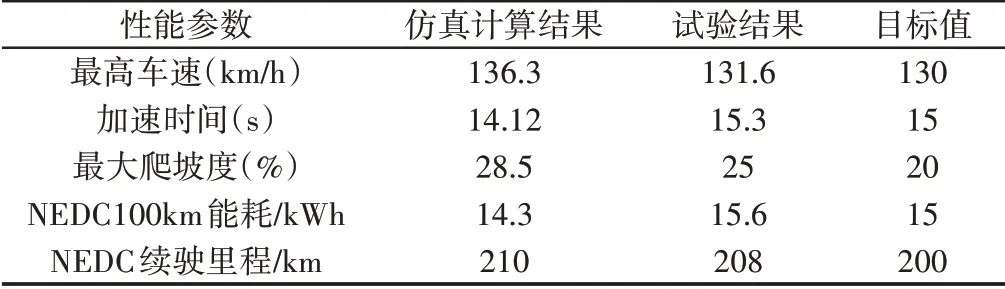

5 实车试验与结果分析

为了验证优化设计与仿真的合理性和准确性,进行实车道路试验。采用车辆实时监测软件及部分数据采集设备,如图5 所示。试验分别对车辆最高车速、最大爬坡度、加速性能、百公里能耗进行测试。测试结果,如图6 所示。最高车速为131.6km/h,(0~100)km/h加速时间为15.3s。仿真计算结果与实车试验结果见表,从表5可知:整车仿真结果与实车试验结果基本一致,满足整车性能要求。

图5 数据实时采集设备Fig.5 Data Real-Time Acquisition Device

图6 最高车速与加速性能测试曲线Fig.6 Maximum Speed and Acceleration Performance Test Curve

表5 仿真计算结果与试验结果对比Tab.5 Comparison of Simulation Results and Test Results

6 结论

(1)依据整车参数与性能指标要求,合理匹配了电机与电池参数,运用Matlab/Simulink搭建整车模型,采用基于Isight粒子群算法对传动系数比多目标优化,得出最优传动比,完成了两挡AMT变速器传动速比的选择与优化,优化后整车动力性和经济性均有所提高。

(2)优化后驱动电机工作在高效区,使得整车对电机功率需求减低,降低整车成本,百公里能耗比优化前降低了2.6%。

(3)仿真结果与实车试验结果基本一致,验证了优化方法的合理性。