基于热流固耦合密封环-液膜多体结构的性能分析*

2022-05-19张伟政徐理善陆俊杰丁雪兴李少峰

张伟政 徐理善 陆俊杰 丁雪兴 李少峰

(1.兰州理工大学石油化工学院 甘肃兰州 730050;2.浙大宁波理工学院 浙江宁波 315010;3.宁波东联密封件有限公司 浙江宁波 315040)

海洋环境中蕴含有丰富的资源,以多相泵这一新型增压设备为核心的多相输运技术成为海洋资源开发中研究及推广应用的热点。密封件作为海底混输泵设备的关键基础零部件,起到了实现轴端密封、保证设备高效稳定运行的作用;同时机械密封在控制漏泄、延长设备使用寿命等方面,具有诸多不可替代的优点,在整个混输行业中都有着非常高的使用率[1]。但是深海环境具有压力高、温度低等特点[2-3],并且由于流体装置在运行过程中存在一定范围内的工况波动,这对机械密封的密封性能及使用寿命存在极大考验。因此,机械密封的稳定性[4-6]是影响多相泵性能的关键因素之一。

深海混输泵机械密封中的动环、静环和液膜形成热流固摩擦副多体系统,工况与结构参数的变化使得动静环发生不同程度的变形,影响液膜分布,造成端面密封失效等不良情况,但针对混输泵的机械密封摩擦副热流固下的多体系统研究较少,目前可借鉴高参数领域机械密封热流固性能分析[7]。魏炫宇等[8]研究了介质流量和转速2个参数对摩擦副界面温度场分布的影响。李双喜等[9]、ROUILLON和BRUNETIRE[10]通过理论分析端面变形、液膜反压和密封环温度之间的相互作用,建立了机械密封环热-结构耦合模型,并试验验证了分析模型的正确性。李欢[11]采用单向热-流-固耦合的计算方法,分别对变形前后端面间隙内的流场分布进行了研究。陈洋洋等[12]采用ANSYS Workbench对螺旋槽干气密封进行流固耦合分析,发现应力应变最大值主要集中在螺旋槽根部,且变形量随转速和压差的增大而增大。热流固耦合分析是揭示密封机制和研究密封性能的一种全面且可靠的手段。高斌超等[13]建立了有限元模型,采用双向耦合方法,分析了不同压力对密封端面变形量、端面温升、液膜厚度和泄漏量的影响。对深海用机械密封的耦合研究,樊智敏等[14]以深海推进器为研究对象,对其机械密封的动静环进行了热变形、力变形和热力变形的比较研究。GUICHELAAR等[15]认为包括介质压力、接触压力和弹性元件压力在内的机械载荷使得密封面产生发散型变形,热载荷使得密封面产生收敛型变形,以此为基础建立了机械密封热弹性变形分析模型。

综上所述,机械密封在热力耦合变形下的研究成果较为丰富,但是针对混输泵机械密封摩擦副在热流固多体系统中的整体直接耦合研究鲜有报道。因此,本文作者采用直接耦合分析方法,针对海底混输泵机械密封结构特点,提取密封环-液膜建立三维模型,结合密封环-液膜在温度效应、力效应、机械效应等效应下的影响机制,开展密封环-液膜在热流固多体系统下的性能分析,为海底混输泵机械密封优化与应用提供理论基础。

1 几何模型与边界条件

1.1 几何模型

首先从机械密封整体结构中提取密封环-液膜的多体结构作为初步研究对象,随后结合密封环结构尺寸[16],具体参数如表1所示,建立了密封环-液膜的几何模型,如图1所示。

表1 混输泵机械密封几何参数及工况参数

图1 机械密封三维模型

1.2 边界条件

密封环采用碳化硅-石墨,受力约束边界条件和热边界条件如图2所示,其中物性参数[17]如表2所示。流场模型的计算区域需要设置的边界条件主要包括压力入口、压力出口、壁面转速和温度等。液膜入口处即液膜外径为压力入口,液膜出口处即液膜内径为压力出口,与动环端面接触的面设置为动壁面; 与静环端面接触的面设置为静壁面。在耦合模块中,设置密封环部分的耦合面是与流体域直接接触的区域。将Fluent中液膜计算结果的膜压、膜温条件加载至稳态热分析和结构模块,施加密封环内侧和外侧表面的换热系数,加载耦合所需的转速,在密封环内外两侧施加压力等边界条件及求解选项。热分析的主要边界条件为:热源、对流换热边界与外界温度。其中非接触式机械密封主要热源为动环与介质的搅拌热;其次是密封环表面和介质的热传导;动环A、C和静环F、H是主要的对流换热边面,其中动环为主要对流换热边界;动环和静环在动环座和静环座上,视B、D为绝热边界。

图2 受力约束与热边界条件

对于动环和静环本次的材料库物性参数如表2所示。

表2 材料物性参数

2 网格划分与无关性验证

2.1 网格划分

由于模型的复杂性,液膜选择使用拥有先进block映射技术的ICEM软件进行网格划分,利用此软件划分结构化网格,将前处理生成的网格转化为六面体非结构化网格。由于六面体网格质量高,需要生成的网格数量相对较少,因此对密封环也采用六面体网格,采用Hex Dominant Method类型,最大网格尺寸设置2 mm,网格总数675 998,检验网格质量为0.79。

2.2 网格无关性验证

对于螺旋槽液膜计算域,在不同的网格数下计算模型端面开启力的大小,结果如图3所示。可知,当网格数量达到671 502及以上时开启力计算值基本趋于稳定,考虑到数值模拟的计算时间以及减少工作量的要求,故采用数目为671 502的网格。

图3 网格无关性验证

2.3 模型验证

对文中建立的计算模型在恒定转速3 000 r/min及不同压力下,进行流体膜摩擦扭矩的计算,将所得结果与文献[13]的研究结果进行对比,如图4所示。摩擦扭矩的文献值与文中计算值的变化趋势基本一致且整体偏差较小,最大误差为4.92%,说明文中计算模型的结果是可靠的且有着较好的精度。两者在计算结果上存在的些许差别是文中假设液膜区域膜厚均匀变化所致。

图4 计算结果验证

3 结果与分析

3.1 不同工况下密封环-液膜多体结构的润滑性能分析

图5示出了压力恒为2 MPa,端面开启力和泄漏量随转速的变化曲线,以及转速恒为3 000 r/min,端面开启力和泄漏量随压力的变化曲线。可见,随转速和压力的增加,开启力呈线性增加。进一步观察发现,转速保持不变而压力从1 MPa增加到6 MPa时,开启力较原来增加了0.498倍;而压力恒为2 MPa,转速从500 r/min增加到3 000 r/min时,开启力增加1.81倍。这表明当其他条件不变,转速上升时开启力的增速明显高于压力上升时增速,因此开启力受转速影响更大。另一方面,在研究的转速和压力范围内,泄漏量随转速上升增加了2.73倍,随压力上升增加了0.34倍,这表明当其他条件不变,转速上升时泄漏量的增速明显高于压力上升的增速,因此泄漏量受转速影响更大。由上述分析可知,不管是开启力还是泄漏量,转速上升所产生的影响都更大。这说明在混输泵机械密封运行过程中,需要更加关注转速变化的情况,转速变化对于机械密封的性能有着不可忽视的影响。

图5 不同转速/压力下的开启力与泄漏量

3.2 不同工况下密封环-液膜多体结构的密封环变形及力学特性规律

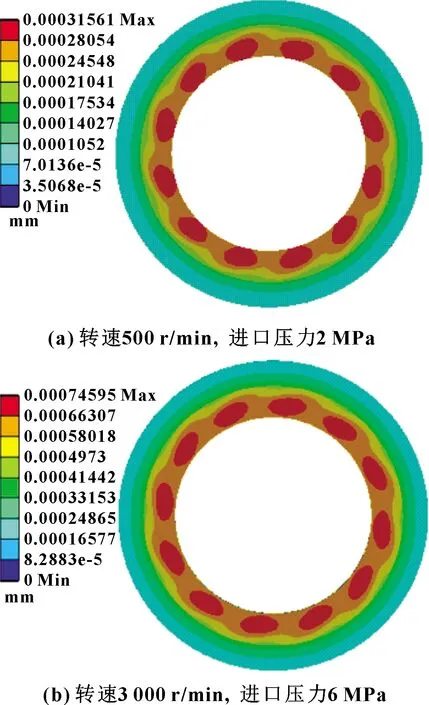

图6示出了不同工况下密封环的总变形。图6(a)中总变形量为0.315 61 μm,而图6(b)中总变形量达到了0.745 95 μm。对比这2种工况发现,最大变形量都是位于螺旋槽区域,但是液膜尺寸为微米级,该变形将严重影响液膜的分布规律。由于原本平行的动静环将会变成外径间隙大、内径间隙小的趋势,导致液膜发展为外宽内紧模式,造成螺旋槽区域的间隙明显减少,极有可能对动静环表面造成影响,尤其在高参数工况下,给密封环造成严重磨损。

图6 不同工况下密封环总变形量

图7示出了压力恒为2 MPa,密封环轴向变形和径向变形随转速的变化曲线,以及转速恒为3 000 r/min,密封环轴向变形和径向变形随压力的变化曲线。可知,密封环的轴向变形和径向变形规律基本一致,其中,密封环轴向变形随转速的变化量很小,但其数值要大于径向变形,两者差距在低转速情况下较为明显。这是由于在低速过程中,密封动压效应不足,密封面抵抗变形能力较为薄弱;同时,端面所受摩擦扭矩随转速增大而减小,产生的热量变小,使得密封环的变形减小;随着压力的上升,轴向变形与径向变形数值都在不断增加,而轴向变形的增量较大,在压力6 MPa时最大值达到0.742 4 μm,相较于1 MPa时的变形量0.515 μm增加了0.227 4 μm。由于密封介质压力增加,使得密封端面产生闭合趋势,闭合力增大,造成了密封环变形沿轴向大幅增加。

图7 不同转速/压力下沿轴向与径向变形量

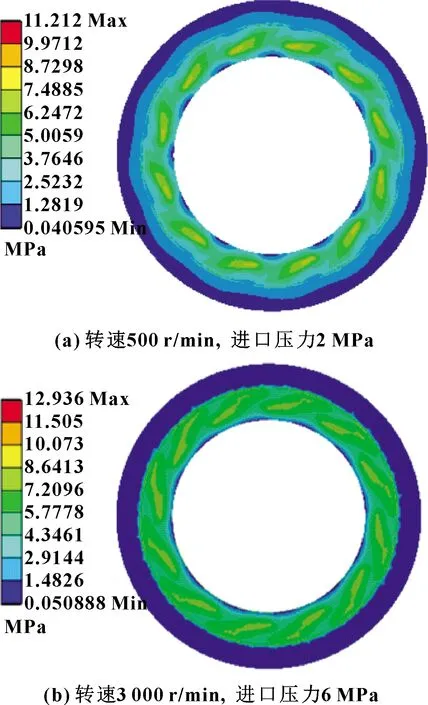

图8示出了不同工况下密封环应力云图。可以看出,密封环-液膜多体结构的应力主要集中在螺旋槽区域,并且在螺旋槽根部出现应力最大值,体现了机械密封较好的动压效应;但是图8(b)中应力的分布区范围更大,动环密封坝处也受到螺旋槽根部动压效应引起的压力骤增,应力最大值是12.936 MPa。为了进一步探寻转速与压力对密封环应力的影响程度,在压力恒为2 MPa、转速为500~3 000 r/min工况下,以及转速恒为3 000 r/min、压力为1~6 MPa工况下的应力变化趋势,如图9所示。可见,最大应力值随转速缓慢增加,随着压力呈快速线性增加,当压力由1 MPa增加到6 MPa时,密封环最大应力值增加了24.8%。这表明最大应力受压力影响明显更大。结合图8可知,压力增大使螺旋槽处受剪切热增大,应力变化范围更大。当转速增大,端面接触面积逐渐减小,且密封端面的接触压力分布越不均匀,内径处的最大接触压力越大,故最大应力值会随转速而增大。

图8 不同工况下密封环应力云图

图9 不同转速/压力下密封环的最大应力

3.3 密封环-液膜多体结构温度特性分析

3.3.1 不同工况下密封环整体温度分布

图10示出了压力恒为2 MPa,端面温度随转速的变化曲线,以及转速恒为3 000 r/min,端面温度随压力的变化曲线。当转速在500~1 500 r/min范围内变化时,温度下降速率较快,从77.6 ℃降到71.527 ℃;在1~6 MPa范围内随进口压力增加,温度呈线性缓慢下降趋势,最小达71.3 ℃。转速使得螺旋槽处流体动压效应变大,导致液膜厚度增加,液膜与密封环热量交换加快,从而令端面温度有明显的下降趋势。对比2种工况下的温度差,可以发现不同转速变化导致的温差下降为6.81%,而不同压力变化导致的温差仅下降0.568%,说明密封端面的温度对转速较为敏感。转速上升,液膜与外界环境的对流换热逐渐加快,从而热量损失速率提升,但是压力的提高只影响了黏性剪切热,对热量的损失程度影响不大,因此转速对密封环温度的影响更明显。

图10 不同转速/压力下端面温度变化

3.3.2 径向路径下转速与压力对温度的影响

为了更加准确地分析密封环-液膜在径向的温度变化情况,沿半径方向截取温升数据,分别提取2 MPa时不同转速下径向温度的变化曲线,以及3 000 r/min时不同压力下的径向温度变化曲线,结果如图11和图12所示。可以发现,温度曲线都沿着半径方向呈现先上升后下降的趋势,密封环最高温度出现在端面螺旋槽区域。这是由于密封环-液膜多体结构中含有螺旋槽动压结构,导致压力沿外径至内径方向呈现逐渐升高后迅速降低,造成端面液体的黏性剪切热分布不均匀,以及密封环变形量呈现外松内紧趋势(犹如上文),从而引起温度分布规律呈现抛物线趋势。因为密封端面在运行的时候,最外圈受到的液膜压力最大,形成了完整的水膜,动压润滑效果越好,散热效果更好;而最内圈不易形成水膜,散热作用不明显。

如图11所示,随着转速的增大,端面温差梯度沿径向逐渐减小,主要原因在于转速的增加导致密封间隙内的黏性剪切热增加,且由于外径处对流换热较强,造成端面内外径温差逐渐增大。但是在500 r/min下温度上升较大,明显高于其他转速下的温度变化。这是由于500 r/min属于低速运行工况,结合其液膜螺旋槽槽根和入口处压力、流速云图可知,密封面的动压效应不足,导致密封面间的对流换热效果不明显,热量的产生要远高于热量的耗散,从而造成温升较大。不同密封压力下沿径向的温度分布如图12所示,随密封压力的增大,温度变化趋势基本相似,且温度变化范围小于转速所引起的。提取1 MPa时槽根和入口处压力、流速云图,压力对密封环-液膜的影响主要体现在变形层面,但在对流换热及热量损失方面不足,从而导致压力上升端面动压效应提高,仅造成密封动压与流速对其温度的影响。

图11 不同转速下径向温度变化

图12 不同压力下径向温度变化

4 结论

针对海底混输泵机械密封在热流固协同作用下的密封环-液膜多体结构进行数值仿真,获得密封环-液膜多体结构在不同工况下的开启力、泄漏量、应力、变形,以及界面温度和径向温升的变化规律。主要结论如下:

(1)在密封润滑方面,转速上升对开启力和泄漏量的影响都大于压力,所以在混输泵机械密封运行过程中,转速变化对于机械密封的性能有着不可忽视的影响。

(2)在密封力学特性方面,最大变形量都是处于螺旋槽区域,其中在转速3 000 r/min情况下,当压力由1 MPa增加到6 MPa时,应力值增加了24.8%,导致液膜发展为外宽内紧模式,造成螺旋槽区域的间隙明显减少。

(3)在密封温度特性方面,密封环最高温度出现在端面螺旋槽区域,转速对径向不同位置处的温升影响高于压力,主要原因在于黏性剪切热与对流换热的变化,但是在500 r/min低速运行时,径向温度变化较为明显,对机械密封会造成损伤。

(4)机械密封在实际工作中,由于动环高速转动和密封介质的流动,会在流固交界面产生复杂的流域,但目前没有专门针对海底混输泵的工程样机用于相关的试验,后续将继续开展相关的试验台设计,用于模拟研究机械密封在实际环境下密封性能参数的变化。