整体式天然气压缩机在线监测系统改造实例

2022-05-19吴勇

吴 勇

(中国石油集团济柴动力有限公司成都分公司,四川 成都 610100)

1 引言

传统的整体式天然气压缩机组,一般由动力部分、机身部分、压缩部分,共计三部分组成。其中动力部分包括动力活塞组件、动力缸组件;机身部分包括动力十字头组件、动力连杆组件、机身组件、压缩连杆组件、压缩十字头组件;压缩部分包括中体组件、压缩缸组件、压缩活塞组件。动力部分和压缩部分共用一根布置于机身中的曲轴,动力缸依靠燃气压力系统实现动力活塞在气缸内的往复式运动,通过曲轴,从而带动压缩活塞,实现吸气、压缩、排气、膨胀等做功过程。

某增压处理站一台ZTY470压缩机组,机组采用两级压缩,一级压缩缸为一件10″压缩缸,双作用;二级压缩缸为一件7″压缩缸,双作用,该机组由成都压缩机公司组装配套,用于天然气增压处理。机组主要设计参数如下:

机组型号:ZTY470MH10x7

额定功率:470 kW

额定转速:440 r/min

标准排量:10~30×104Nm3/d

工作介质:含硫天然气吸气压力:0.6~3.5 MPa

排气压力:4.0~5.5 MPa

该压缩机组运行时间已超过10年,机组老化严重。为及早发现该机组已存在或即将萌发的设备故障,减少故障发生几率,确保该机组安全、可靠的稳定运行,避免给用户带来巨大的经济损失,同时使之具备集数据采集、数据网络传输、数据储存、在线振动参数、活塞杆沉降、示功图监测、故障分析诊断等功能,现决定在该机组上增设在线监测系统。

2 在线监测系统概述

本次在线监测系统,采用全新的设计理念,提高了系统稳定性和可靠性,并可在局域网和互联网上方便进行查询和分析。通过建立完整、统一的动设备状态监测及故障诊断系统,给用户设备管理带来全新的设备管理模式,提供基于多种专业化分析图谱和监测诊断报警手段,并可以为今后拓展广域网监测、远程专家诊断服务、远程维护和远程升级服务等打下技术基础,实现机组远程状态监测诊断联网,满足全方位信息管理系统的要求。

在线监测系统能满足对机组的振动参数就地实时采集、能够完成两级数据存储(现场场站数据库、成都压缩机公司远程监测中心云平台),即便是企业局域网崩溃的条件下,也能确保不丢失机组运行状态的原始数据,保证场站数据库服务器存储能力,实时连续、密集采集的数据长度为8 h。

场站服务器同时具备对机组现场所有振动参数进行实时就地分析诊断功能,不依赖局域网自成体系,可独立对场站内的机组、泵组进行实时的数据采集、历史的振动数据的故障分析。提供基于MDBase数据库的监测技术和各种专业化前沿分析功能。

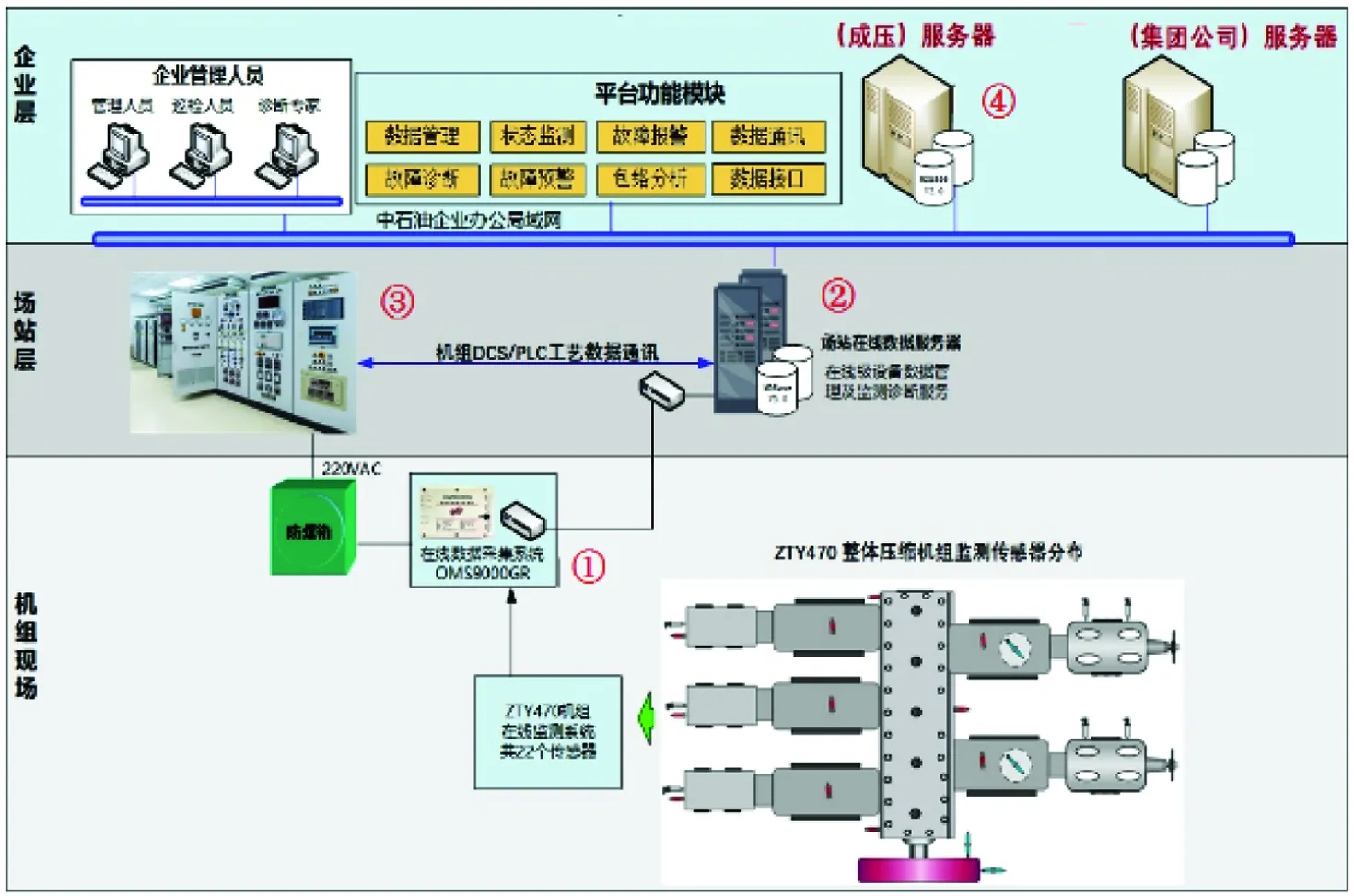

2.1 系统架构

整体式天然气压缩机在线监测系统拓扑图如图1所示,安装在撬上的设备有防爆箱、接线箱、数据采集箱、各类传感器,场站在线服务器则安装在值班室的机柜内。

图1 ZTY470在线监测系统拓扑图

在拓扑图中共有机组现场、场站层、企业层3个层面。

2.1.1 在线式数据采集系统

机组现场中的①为在线式数据采集系统,其功能是对所监测的往复机进行实时在线的数据采集,采集后数据的分类处理、实时监测报警,同时完成数据传输的工作。在线式数据采集系统具备连续采集振动波形的采集能力,对加速度传感器的采集具备在1~2 s内同时给出加速度、速度多种振动波形数据。

2.1.2 状态监测及故障分析诊断工作站

场站层中的②为场站分布式状态监测及故障分析诊断工作站,主要功能有:

(1)存储装置内多套数据采集器采集的原始数据,对采集的原始数据实时管理,自动形成实时数据库、历史数据库以及瞬态数据库,并可存储7年以上的历史数据,是监测系统一级数据存储。

(2)不受企业局域网是否正常的影响,在场站现场可对所监测状态的实时数据及历史数据进行状态监测及故障的分析诊断。

(3)参见图1中③,是与PLC/DCS通讯部分,基于MODBUS TCP/IP协议将从现场PLC/DCS获取机组工艺信号。

2.1.3 服务器

企业层中的④为服务器。(成压)服务器,用来接受数据采集系统传送的全部机组振动原始数据,通过MDBase实时数据库对改造的压缩机组的运行数据进行自动存储、管理。企业专业技术人员可在局域网络的任意终端上使用客户端使用分布式远程状态监测及故障分析诊断系统,对分布在不同场站的机组进行状态监测、故障分析及诊断。

同时,服务器可将数据与服务器工业互联网平台实现无缝连接,或提供接口,将所监测数据按要求传输至工业互联网平台。

2.2 测点配置

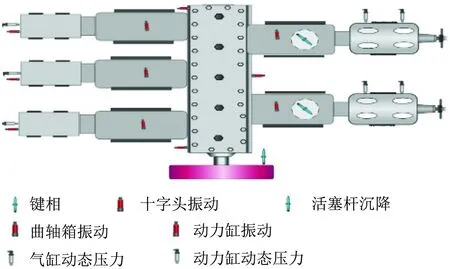

整体式天然气压缩机ZTY470压缩机组在线监测系统传感器测点布置如图2所示。

图2 ZTY470传感器测点布置示意图

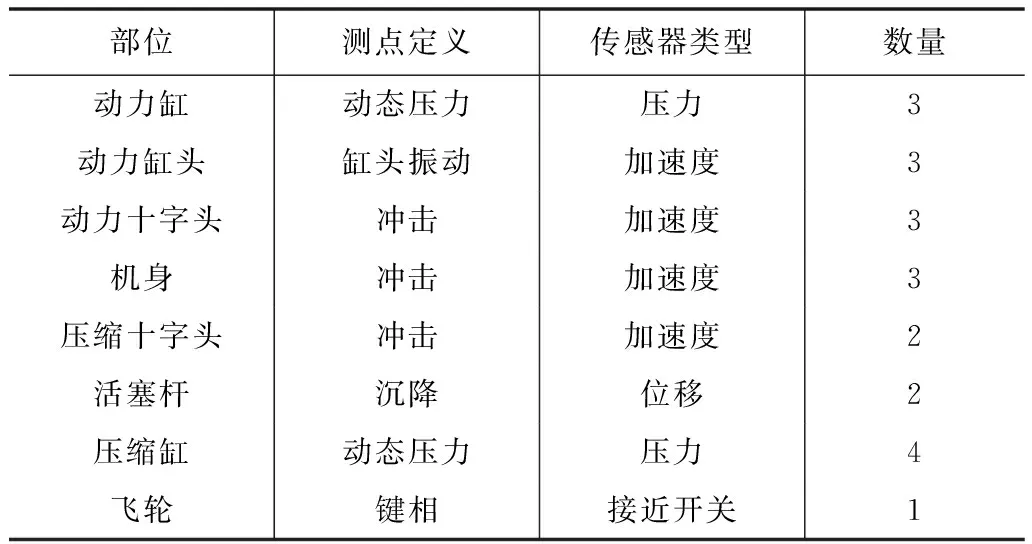

2.3 传感器配置

整体式天然气压缩机在线监测系统的传感器主要包括键相传感器、动态压力传感器、振动传感器、沉降传感器四大类,具体测点位置和数量见表1。

表1 ZTY470传感器测点配置表

3 现场改造流程

现场勘查场站布局如图3所示,我们可以看出,4#、5# 2台压缩机组均在一个厂房之内,待改造的4#机组除去撬内传感器安装的工作量外,还需将接线箱和电源箱的供电电缆和数据网线接入值班室机柜间,中途必须经过站内钻地埋线、站外明沟、场站公路、暗沟、铺砖地面等环节。

3.1 接线箱、防爆箱、电源箱定位

为节约占地空间和避免后期操作影响,经现场比较,选定二级分离器附近的主撬为支架固定位置。经场站外制作箱体支架、配钻箱体安装孔后,在现场焊接支架地脚,使其固定在机组大底座型钢上面,分别固定与之匹配的接线箱、防爆电源箱、数据采集箱。

3.2 安装振动传感器

针对动力缸头(3处)、动力十字头(3处)、机身(3处)、压缩十字头(2处),共计11处位置,分别进行振动传感器安装位置打磨、振动传感器底座粘接、振动传感器安装等工作。

3.3 安装动态压力传感器

针对动力缸示功孔(3处)、10”压缩缸示功孔(2处)、 7”压缩缸示功孔(2处),共计7处位置,因老旧机组的动态压力接口接口不统一,需分别配做动力缸头、压缩缸转换接头后,再安装动态压力传感器。

3.4 安装键相、沉降传感器

针对键相传感器(1处),在触发线圈支架上配做键相传感器支架后,再安装键相传感器专用护套;针对压缩活塞杆沉降(2处),配做沉降支架,并改造中体放空管线,为沉降传感器引出线预留出口,尽量做到无损安装。

3.5 撬内配管穿线

将各个传感器均配管至接线箱支架处;

传感器至穿线盒为金属软管,穿线镀锌管至接线箱为金属编织挠性管;箱体内监测点位接线、送电测试。

3.6 撬外配管穿线

该部分工作包括机房内钻地线穿管、明沟镀锌管布管、穿线,管卡固定,场站道路穿管,暗沟PVC管布管穿线,管卡固定等工作。

3.7 站内调试与网络测试

该部分工作包括撬上接线箱处打点测试、封盖补漆、机柜间服务器网络测试、点位测试、服务器就位安装、PLC数据、振动数据传输测试等工作。至此,在线监测系统安装调试内容全部结束。

4 客户端界面与功能

整体式天然气压缩机组在线监测系统,客户端软件包括了往复压缩机专业的图谱分析功能,如机组概貌图、振动加速度、速度分析、示功图、多选模式对比图等功能。通过客户端在线监测与故障诊断系统,软件可以实现以下功能:

(1)平稳振动故障分析

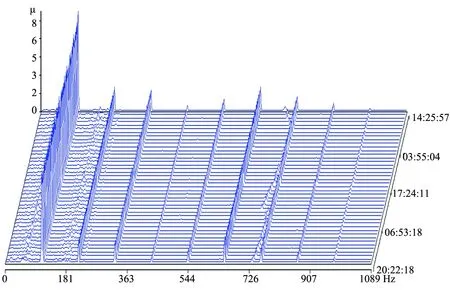

平稳振动的分析方法配置有:时域波形、FFT、键相+时域波形、瀑布图(图4)、频率特征曲线。

图4 瀑布图

(2)非平稳振故障分析

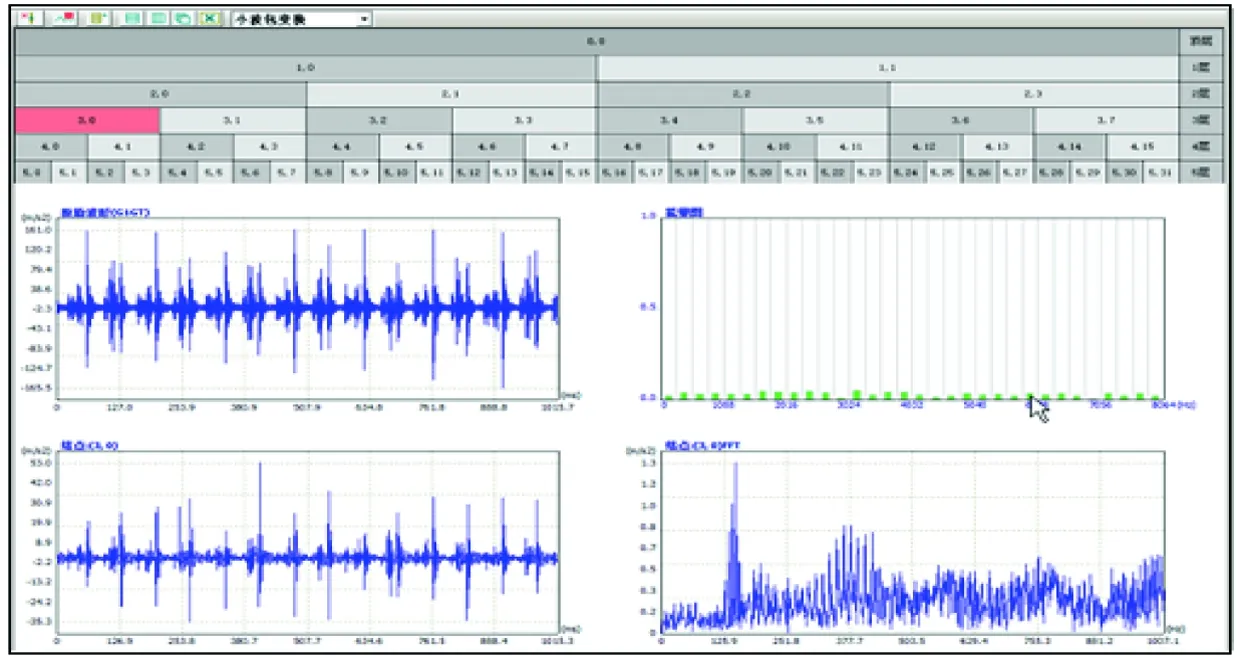

对非平稳振动的分析软件的配置有小波分析(图5)、短时傅里叶。

图5 小波分析

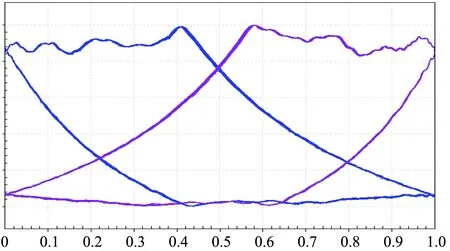

(3)角度域故障分析

360°角度域内的波形显示(振动、活塞杆沉降、动态压力)、360°角度域内(振动)的二维包络分析、键相+时域波形、360°角度域内(振动)的三维包络分析(图6)、真实动态压力实时变化曲线、示功图、单缸所有测点的FFT显示、综合显示、单缸所有测点的时域波形显示等。

图6 360°角度域内的三维包络分析

(4)单缸故障分析功能

在360°角度域内所有测点的时域波形、所有测点的FFT、可配参数的综合显示分析、真实动态压力实时变化曲线、示功图(图7)等。

图7 示功图

综上所述,通过对压缩机的振动参数实时就地采集、完成了数据的两级存储,在线监测系统将整体式压缩机的监测数据统一接入企业监测中心数据库,形成整个公司级对关键机组的网络化监测管理平台。通过提供基于监测专业数据库技术,可对用户现场的所有关键机组振动数据进行实时监测、自动存储和管理,必将给用户带来全新的状态监测设计模式。

目前,ZTY470MH10x7在线监测系统已经正式投入生产运行,各项功能运转正常。

5 结语

随着天然气增压、集输的不断发展,以及页岩气行业的迅速兴起,新机组安装、旧机组改造在线监测系统的的数量也在不断增长,而往复压缩机在线监测与故障诊断系统也将充分保障压缩机组安、稳、长、满、优的运行。