高速磁浮列车用风源装置研制与验证

2022-05-19徐祥晖许荣斌

徐祥晖,许荣斌

(南京中车浦镇海泰制动设备有限公司,江苏 南京 210000)

1 引言

高速磁浮作为一种新型尖端轨道交通技术,以其速度快、能耗低、安全性高、环境友好、可快起快停等优势已被越来越多国家所关注[1]。2021年7月20日,世界首套时速600公里高速磁浮交通系统在青岛顺利下线,标志着我国掌握了高速磁浮成套技术和工程化能力。本文主要介绍了首列高速磁浮列车搭载的风源装置的研制及验证情况。

2 技术指标

2.1 关键技术参数

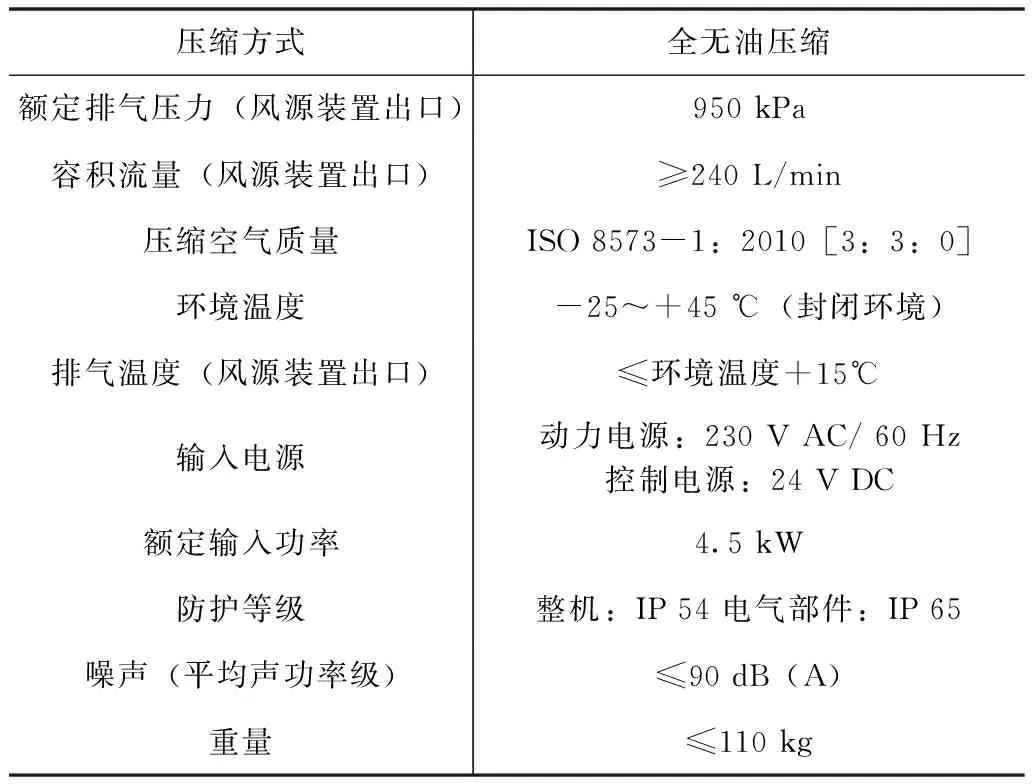

结合时速600公里高速磁浮列车的技术要求,制定风源装置的关键技术参数,详见表1。

表1 风源装置关键技术参数

2.2 空间及接口

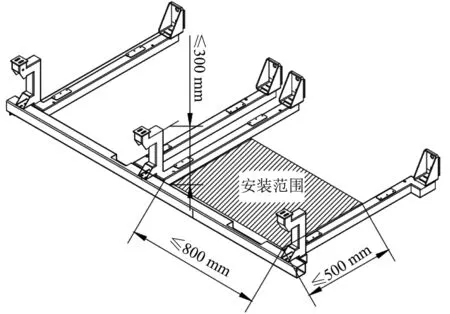

与传统轨道交通车辆不同,高速磁浮列车风源装置集成在车辆夹层中(空间尺寸要求详见图1),采用“抽屉式”安装。狭小密闭空间的安装形式,对风源装置的集成和热管理提出了极大挑战。

图1 风源装置安装范围示意图

3 技术方案及论证

3.1 气路方案设计

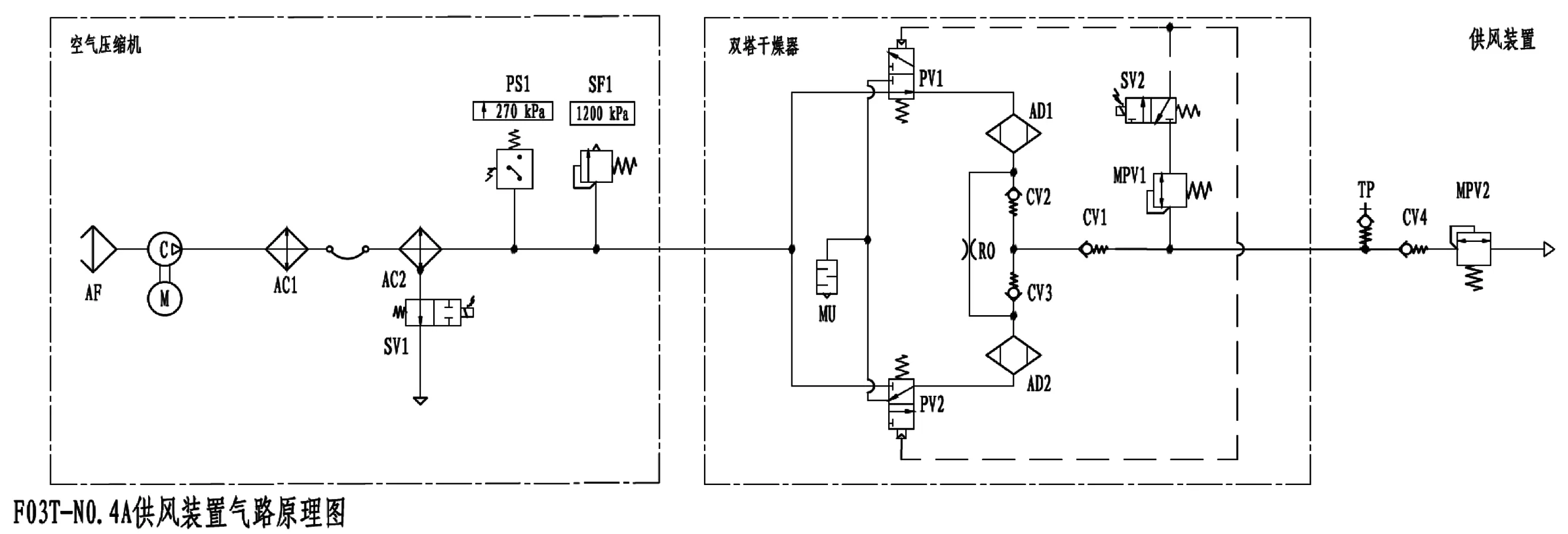

风源装置的气路原理如图2所示,主要包括以下气动过程:

空气压缩过程:电机启动,通过弹性联轴器直接驱动压缩主机,压缩主机吸入经空气过滤器过滤后的空气进行压缩,压缩空气经单向阀后依次进入两级冷却器冷却。排污电磁阀可在压缩机停机后迅速泄压,避免压缩机再次启动时带载,同时配合压缩主机出口单向阀可避免压缩空气倒流使压缩机反转。安全阀可避免压缩机过压运行。压力开关可实现压缩机的运行状态与背压监控。

压缩空气干燥过程:压缩空气先后通过两位三通阀进入干燥筒(AD1),多数干燥压缩空气经单向阀到达干燥器出口,少部分干燥的压缩空气作为再生气源通过节流栓进入干燥筒(AD2)。当干燥器内置的计时器到达切换时间后,计时器控制电磁阀得电,切换通道,此时,AD1再生、AD2干燥,依次循环往复。空气质量可满足ISO 8573-1:2010[3:3:0]要求。

3.2 电气方案设计

风源装置的主要控制过程如下:

风源装置启动控制:在总风压力低于800 kPa时,且风源装置未过载、未高温的情况下,逆变器根据压力开关的通断,向风源装置电机输出动力电,压缩机工作,同时控制回路:

(1)风扇1、风扇2得电运行,对压缩空气进行冷却;

(2)排污电磁阀得电关闭,防止压缩气体泄漏;

(3)双塔干燥器控制电路板开始控制双塔定时切换;

(4)计时器及计数器得电开始计时计数,记录风源装置运行时间及启停次数。

风源装置停机控制:当总风压力达950 kPa时,逆变器根据压力开关的通断,停止动力电信号,压缩机停机,同时控制回路失电(双塔干燥器电路板长得电,以保持记忆功能)。

图2 风源装置气路原理图

另外,风源装置还具有以下功能:

(1)高温保护功能:机头温度开关实时监控机头温度,当机头温度过高时(超过88 ℃),温度开关断开,压缩机停止运行,并向车辆输出开关量高温报警信号;

(2)运行状态监控功能:车辆通过接收风源装置上压力开关的开关量信号,结合风源装置启动压力开关状态及风源装置启动时间,综合判断风源装置的运行状态;

(3)防冻结功能:双塔干燥器加热器、排污电磁阀加热器各自通过温度开关控制,在环境温度低的情况下接通加热,防止冻结现象的发生;

(4)湿度监测功能:在双塔干燥器与风源装置出气口之间管路上设有湿度传感器,可用于监测双塔干燥器的干燥性能,并实时反馈车辆。

风源装置还具有以下功能:

(1)高温保护功能:机头温度开关实时监控机头温度,当机头温度过高时(超过88 ℃),温度开关断开,压缩机停止运行,并向车辆输出开关量高温报警信号;

(2)运行状态监控功能:车辆通过接收风源装置上压力开关的开关量信号,结合风源装置启动压力开关状态及风源装置启动时间,综合判断风源装置的运行状态;

(3)防冻结功能:双塔干燥器加热器、排污电磁阀加热器各自通过温度开关控制,在环境温度低的情况下接通加热,防止冻结现象的发生;

(4)湿度监测功能:在双塔干燥器与风源装置出气口之间管路上设有湿度传感器,可用于监测双塔干燥器的干燥性能,并实时反馈车辆。

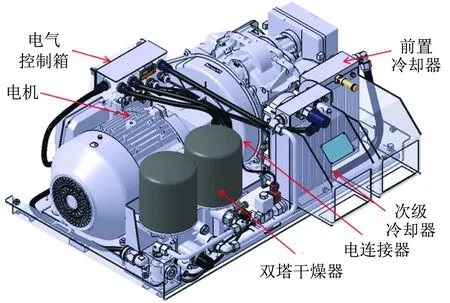

3.3 集成方案设计

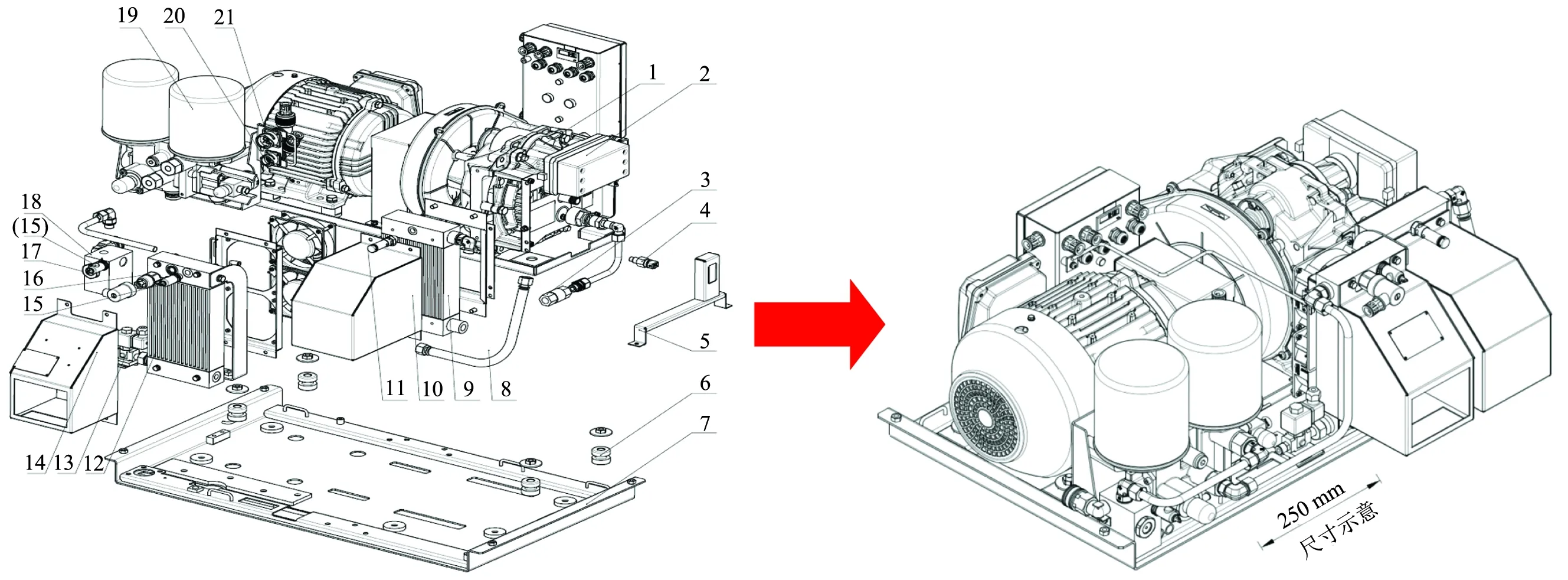

风源装置采用集成式安装结构。空气压缩机、电机、冷却器组件、双塔干燥器、电气控制箱等部件均集成于托盘式底板上,可与车辆安装框架实现“抽屉式”推拉安装。

风源装置外形接口及结构组成如图3所示,集成方案关键技术包括:

紧凑集成设计:风源装置外形尺寸为800 mm×500 mm×297 mm,完全实现安装空间要求。

减振隔振设计:

(1)空气压缩机与风源装置底板间采用组合式减振器联接,可有效减振,防止振动传递到风源装置底板和车体安装框架,提高乘客舒适度;

(2)前置冷却器(与压缩主机联接)与次级冷却器(与风源装置底板联接)之间采用软管连接,有效隔离振动部件与固定部件,防止振动传递。

散热通道设计:风源装置采用了两级独立冷却系统,冷却器均采用铝制翅片式紧凑型结构。

(1)前置冷却系统:冷却空气由电机与压缩主机之间的离心风扇吸入,经风道冷却涡盘后吹向一级冷却器对压缩空气进行初次冷却,全通道回路除进出风口外,均采用密闭设计,最终经专用导流罩将散热风排向车体侧下方,实现散热风的隔离,防止散热风进入车辆夹层,恶化风源装置的工作环境;

(2)次级冷却系统:经由前置冷却器冷却后的压缩空气进入次级冷却器,通过冷却器后端联接的2个风扇进行强制风冷,能将其出口的压缩空气温度冷却到不高于周围环境温度15 ℃的状态[2]。同时通过散热能力计算校核,保证压缩空气进入次级冷却器后才开始产生冷凝水,并通过次级冷却器底部的排污电磁阀定时将冷凝水排出。

图3 风源装置外形接口及结构组成

4 关键部件攻关

风源装置主要包括以下关键部件(图4):

图4 风源装置关键部件组成

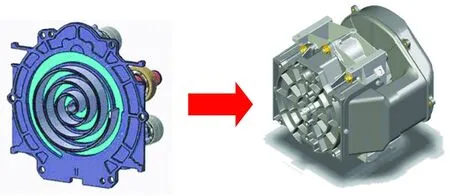

(1)空气压缩单元——空气压缩机

采用全无油涡旋式压缩主机(图5),由一对具有螺旋形的固定涡盘和旋转涡盘相互啮合,形成多个压缩腔,按顺序连续往复循环完成吸气、压缩、排气等循环行程。通过不断迭代优化,满足封闭环境温度45 ℃下,转速3500 r/min,排气压力1200 kPa的长期连续运行工况,达到了行业先进水平[3,4]。

图5 无油涡旋式压缩主机

(2)驱动单元——电机

供风装置采用全铝壳高效三相异步电机,为通用型全封闭同轴风扇冷却形式,电机整体防护等级为IP55,适用于连续工作制(S1)、符合IEC 60034 3级能效标准,实现了轻量化与高能效。

(3)压缩空气后处理单元——双塔干燥器

风源装置后处理采用双塔干燥装置。干燥器以4A分子筛作为干燥剂,采用变压吸附及无热再生原理,双塔设计为并联结构,一塔对压缩湿空气“吸附”干燥时,另一塔同时对吸附剂活性“再生”,保证了高压湿空气的干燥过程能够连续进行,压力露点降在连续运行3000 h后仍大于70 ℃td。

(4)控制单元——电气控制箱

电气控制箱主要由箱体、箱盖、电气控制模块等组成,实现了电气部件的控制与接线归集,并统一由电连接器实现对外电气连接,安装及维护便捷。

5 仿真分析与计算

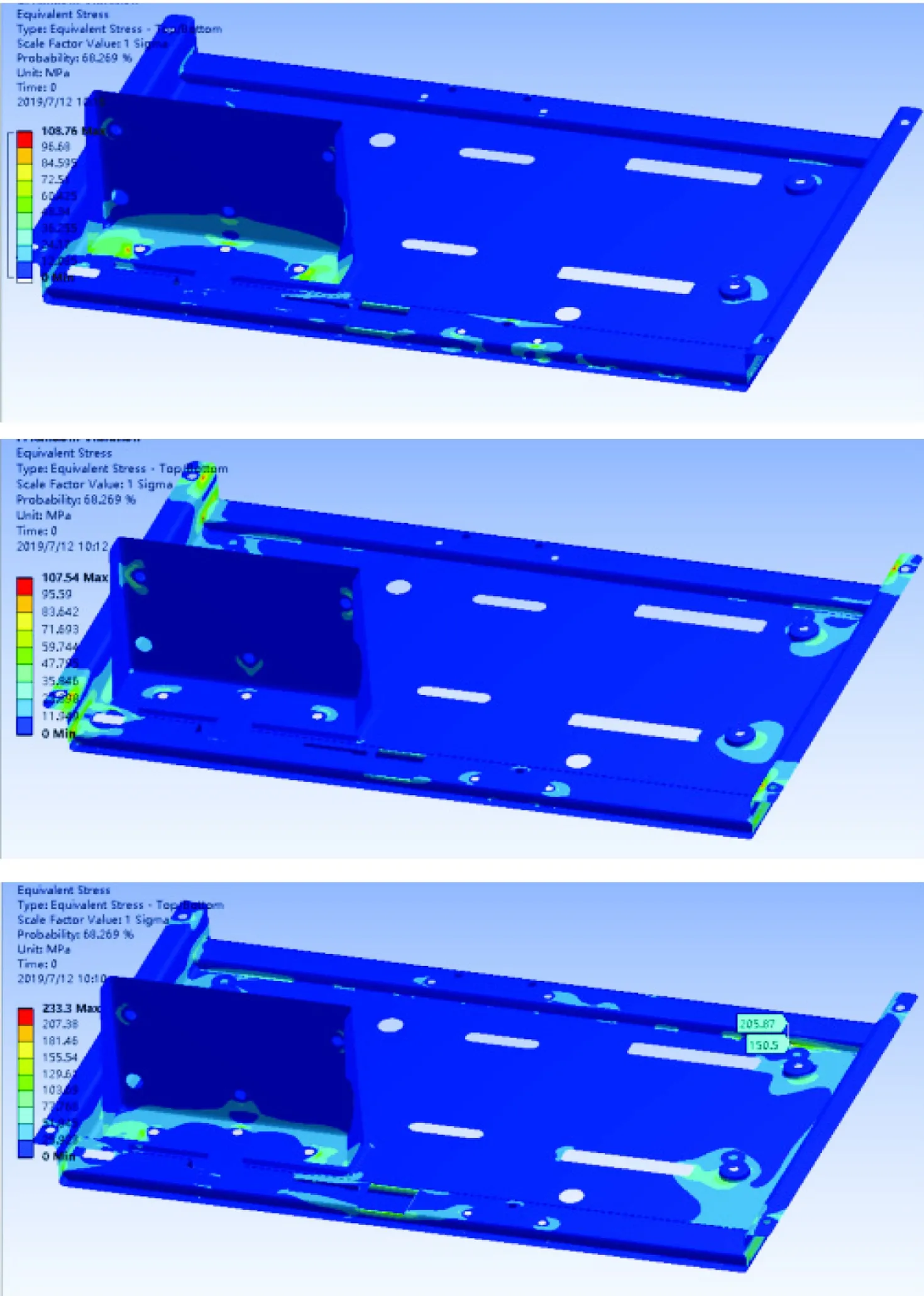

5.1 强度仿真分析

风源装置底板在实际运行中,长期经受振动、冲击载荷,其疲劳寿命至关重要。为此,通过有限元仿真分析,获得关键零部件的强度、疲劳寿命特性,以确保结构强度满足设计要求。经有限元法进行瞬态动力学仿真分析及随机振动疲劳分析,各冲击工况下,安装框架最大Mises应力值小于材料屈服强度,满足结构强度设计要求(图6);各随机振动工况下,结构无损伤,应力远低于材料疲劳强度,满足疲劳强度要求(图7)。

图6 冲击载荷最大应力分布云图

图7 随机振动应力云图

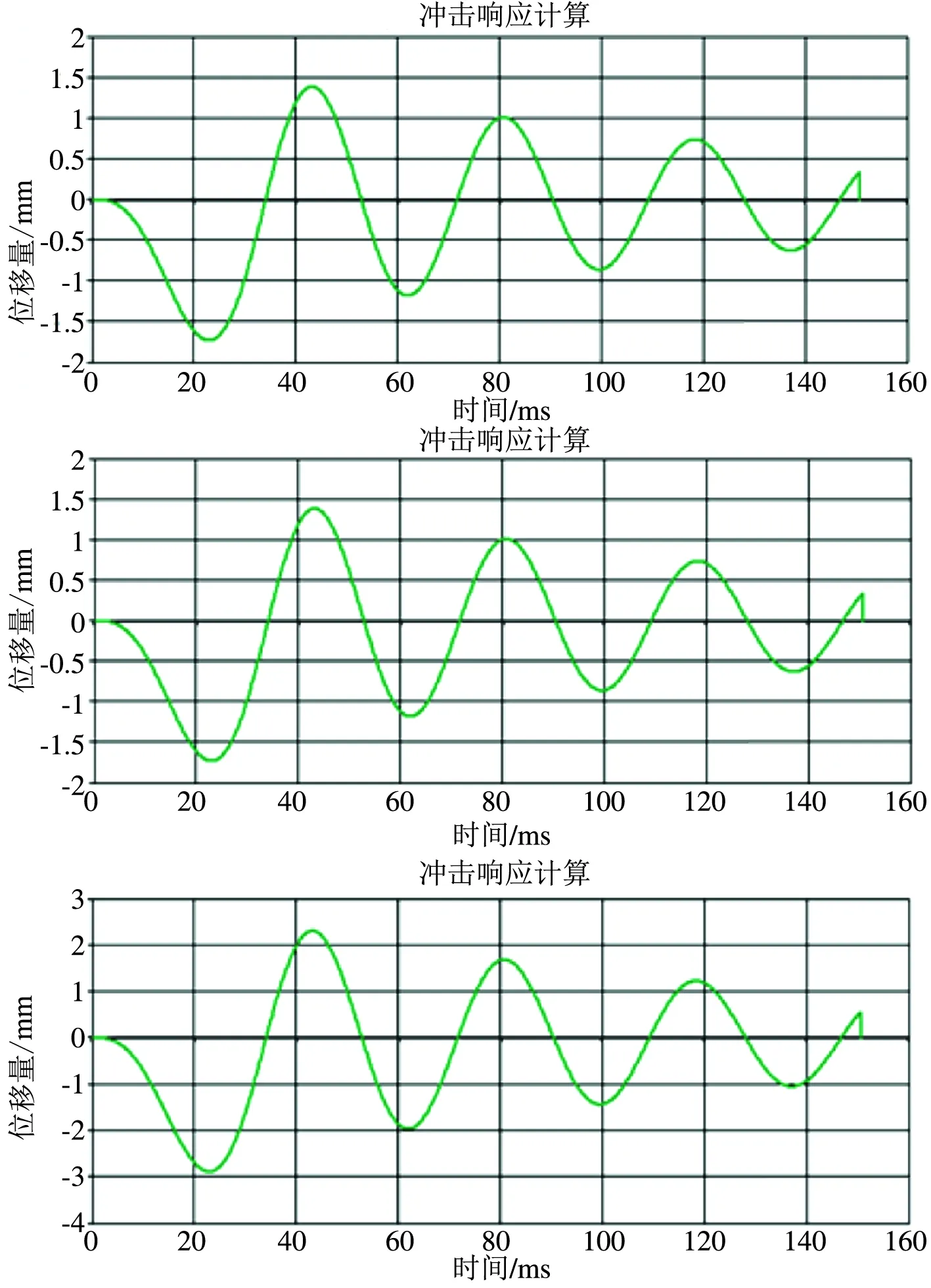

5.2 隔振计算

风源装置采用组合式减振器,振动传递率曲线如图8所示,当电机工作转速为3500 r/min时,隔振效率可达73%[5],隔振效果明显。此外,按IEC 61373中1类B级标准对冲击工况下的响应位移进行了计算分析,其中垂向响应位移为1.7 mm,沿车辆前进方向横向响应位移为1.7 mm,沿车辆前进方向纵向响应位移为2.9 mm,均在可控范围内。

图8 振动传递率曲线

6 试验验证

6.1 型式试验验证

通过型式试验验证,风源装置的供风性能、电气功能及重量符合设计要求,并顺利通过了机械振动烈度、高低温试验、冲击振动试验、防护等级试验、电磁兼容试验、噪声测试(图9)、压缩空气质量测试、频繁启动稳定性试验及500 h耐久试验等,均满足设计要求。

图9 冲击响应曲线

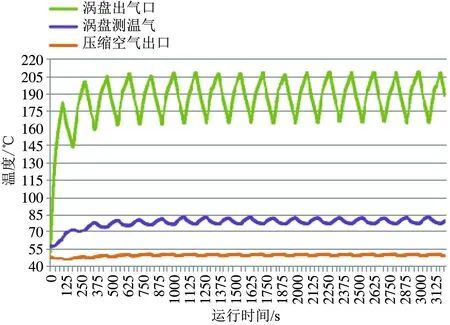

6.2 模拟实际工况的热管理耐久试验验证

通过模拟车辆夹层结构,将风源装置安装在定制的封闭箱体内,并在环境温度45 ℃环境下进行了高温耐久测试,各关键测点温度如图10所示,均在温度限值范围内。此外,验证了高温环境下的风源装置出口压缩空气的压力露点,测试结果如图11所示,压力露点降超过70 ℃td,压缩空气后处理单元性能稳定。同时通过在高温环境下的频繁启停试验(启停次数超过20万次),风源装置整机功能正常,其中三相电压、电流监测如图12所示,该试验表明风源装置可完全适应高速磁浮车辆的特殊工况要求。

图10 风源装置各关键测点温度

图11 风源装置出口压缩空气的压力露点

图12 风源装置频繁启停情况(三相电压、电流监测)

7 结语

目前,该风源装置已随首列时速600公里高速磁浮列车下线,实现了工程化应用,性能良好,技术先进,具有广阔的市场前景。