采气井口压缩机对气井生产后期适应性分析

2022-05-19王锐锋

王锐锋

(吉孚艾(天津)压缩系统技术有限公司,天津 101520)

1 引言

近年来,各气田开始进入衰减期,为提高采收率,压缩机的安装,由集气站扩展到井口。在不断尝试中,取得了一定的经验,也证明了通过降低井口压力来提高气藏采收率的可行性[1]。但由于生产后期,压缩机在井口面对的工况相对于在气站的复杂性,许多尝试不达预期,条件苛刻的井口仍未找到有效解决方案。随着国家对环保工程的推进,这一问题日渐突出,有必要就井口压缩机面临的主要问题进行总结分析。

2 后期井工况及对压缩机的影响

2.1 重组分烃含量增高

重组分烃在气藏开发初期一般以液态形式存在。开发过程中,地层温度变化相对较小,重组分烃维持其较低的分压不变。但随着气藏压力降低,其在气分中的占比会逐渐增高,而且当降至其饱和蒸气压时,重组分C3+就会依次“沸腾”,由液态转为气态而产出;各烃在油(如果有)中的溶解度也随气藏压降而降低,开始析出。溶解度较小的C1、C2在前期析出,溶解度较大的C3+依次在后期析出。总上,使得后期井流物中重烃组分增高,且含量不稳定。

一般天然气井口无动力电,压缩机组采用燃气发动机驱动。燃气发动机燃料气取自井口。当井口气中C3、C4、甚至C5增加,且占比不稳定(甲烷值变化较大)时,发动机就容易发生爆震,造成管线开裂、缸头变形或裂纹等。此外,燃气热值增加,缸内温度升高,造成进排气门烧蚀、气缸垫烧损等故障高频率发生。

另外,由于“相似相溶”,产出气中的重组分烃经过压缩机的压缩腔时,极易溶入腔内的润滑油,使润滑油乳化变质。高频率更换润滑油抬升了设备运营成本。这类压缩机主要指,需借助向压缩腔内喷入润滑油来实现其密封、冷却,然后再对润滑油循环利用的滑片机、喷油螺杆等。

2.2 大体量携液

开采至后期,由于地层压力降低等因素很多井产出大量的液体,主要成分为地层渗透水,部分井还带有凝析油。出液量因井口而异,差别较大。对井口压缩机形成挑战的主要是段塞状两相流(携水量较小的流型对压缩机不形成挑战,全液柱工况一般用气举解决)。井口没有污水处理条件,需要压缩机上的排液装置将其随气沿管线输送至下游集气站处理。对于目前的井口机,排液装置一般由分离器和排液阀或泵组成,当单股段塞流体量超过分离器容积时,液体来不及排出,设备就被迫停机[2]。

2.3 固态颗粒含量增高

在压缩机抽吸作用下,部分井后期产出物中明显地含有固体物,主要为完井时的压裂沙及出液时带出的地层泥沙,也有井产出粘稠状结晶水合物[3]。对于后期煤层气井,游离气减少,气源主要来自煤层的解吸;此时,煤粉含量增加。这些固体物会造成压缩机内密封件磨损、阀和过滤器塞堵等损害。

2.4 流压降低

普通后期天然气井,井口压力低压降快,在设备抽吸下,有气田很快由2~3 MPa降到0.1~0.3 MPa[4];而且为提高采收率,井口压力最好能降至负压。在外输压力相对稳定的情况下,使得设备压比升高:一般4~18。

对于煤层气井,外输压力较低,一般为0.05~0.2 MPa,设备所需压比不高;但后期解吸气量随气藏压力降低而急剧升高,负压生产对提高采收率极具意义。

压缩机在进气压力为负时,会有空气倒吸进过流腔的危险,目前各设备极少有真正能工作在负压的。高压比引起压缩腔内高温升高,造成设备相关非金属件损伤及压缩效率降低。

3 压缩机的适应性分析

3.1 发动机的适应

为适应井口复杂流分,卡特开发了G3304系列井口专用发动机,功率71~151 kW@1800 r/min;但对于国内用户成本高,备件供应慢。国内发动机品牌未见有井口专用产品。

对此,为降低对燃气发动机的要求,建议对燃料气,除脱水外,用成本较低的活性炭进行脱重烃处理[5]。研究表明,活性炭孔径尺寸为被吸附分子直径2倍时具有最佳的吸附性能[6]。C3~C5的分子直径约为0.5 nm,据此,用孔径尺寸为1 nm的活性炭应可以脱附燃料气中的重烃组分。

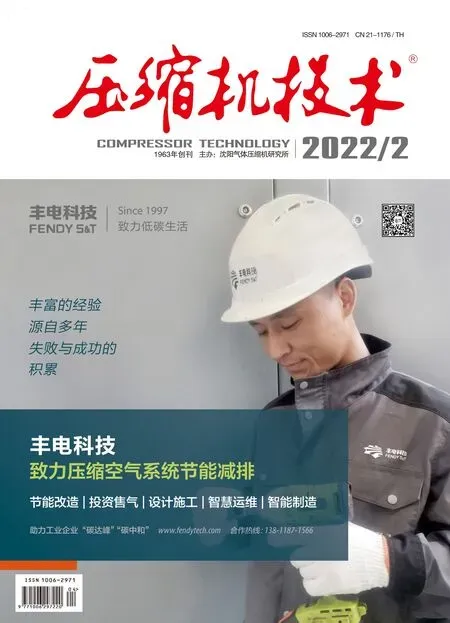

对于载荷波动较大的设备如往复式二拐压缩机组,为避免燃气组分变化与载荷波动对发动机的叠加影响,除对燃料气脱重烃外,还可采用电动机+发电机+直流滤波器的方式来隔离其载荷波动。即,先用发动机发电,再用电动机驱动压缩机,在电动机与发电机之间加入滤波装置。原理是将载荷的波动转换为电流的波动,再对电流滤波。但考虑到载荷波动频率接近工频电,滤波最好在直流回路进行。如图1,在变频器直流环节串入适当容量的LC滤波器。

图1 变流减波结构原理

对于重组分烃对机组润滑油的污染,考虑到工艺气属于输送介质、体量大,应采取兼容策略。建议使用无油、少油或水润滑压缩机,如喷水单螺杆、液压类机及井口专用的GASJACK[7]、GASHOG[8]、星旋[9]等新型设备。

3.2 对大体量水的适应

对于大体量段塞流引起的停机问题,如果在每个井口设置大型分离器,则成本上升且利用率低(因段塞流的出现具有不确定性)。

为解决此矛盾,近年来,出现了一系列气液混输设备,如同步回转、齐达康液压机等。但液体输送与气体增压在对设备的需求上存在本质性的矛盾。前者兼于介质不可压缩,常用泵来完成,其耗功曲线在PV图上呈矩形;而后者介质可压缩,常用压缩机实现,其耗功曲线在PV图上呈类梯形。即泵在流程上无内压缩过程而压缩机却有;相同工况下,处理同样标准体积的介质,泵比压缩机耗功大。另外,气、液密度相差很大,由流体力学可知,当液体流经压缩机进排气阀时,会产生巨大压损。综上所述,为解决井中产出的大量液体,若采取气液混输的兼容性思路,无论是将泵做压缩机用还是将压缩机作泵用,都会造成能源浪费、成本增加。因此,建议还是优先采取先分离再混合的思路,即先在压缩机入口通过分离装置将液体分离,压缩机专司气体增压,再另配一台小功率的排液泵,在需要时开机,将分离出的液体泵至压缩机的出口,随高压气一同外输。

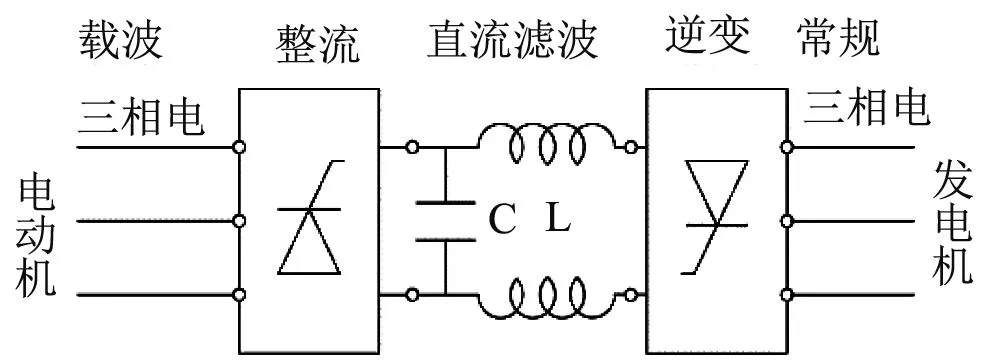

本文提出如图2旁通排水方案。从井场安全性考虑,排液泵选用了液驱。井口气经分离罐分离后,通过三通阀A进入压缩机,增压后排向下游。正常工作状态下,阀A、阀C得气,分离罐和压缩机连通,排液泵处关闭状态。当分离罐内液位达到一定高度,触发浮子开关后,阀A失气,关闭分离罐与压缩机之间的通道,打开压缩机旁通通道,压缩机开始内循环;同时,阀B得气,打开排液通道,阀C失气,液压油流入排液泵,排液泵开始工作,将液体压至下游排气管线。排液完毕后,浮子开关恢位,各阀随之复位,压缩机恢复增压状态。

图2 旁通排水方案

此案优势是对段塞流体量的兼容能力不受限于分离罐(含延伸罐)的容积。

3.3 对固态物的适应

考虑到前述固态物含量一般较小,若为此增加专门的除沙、水合物装置,则成本升高,建议优先采取兼容性策略。

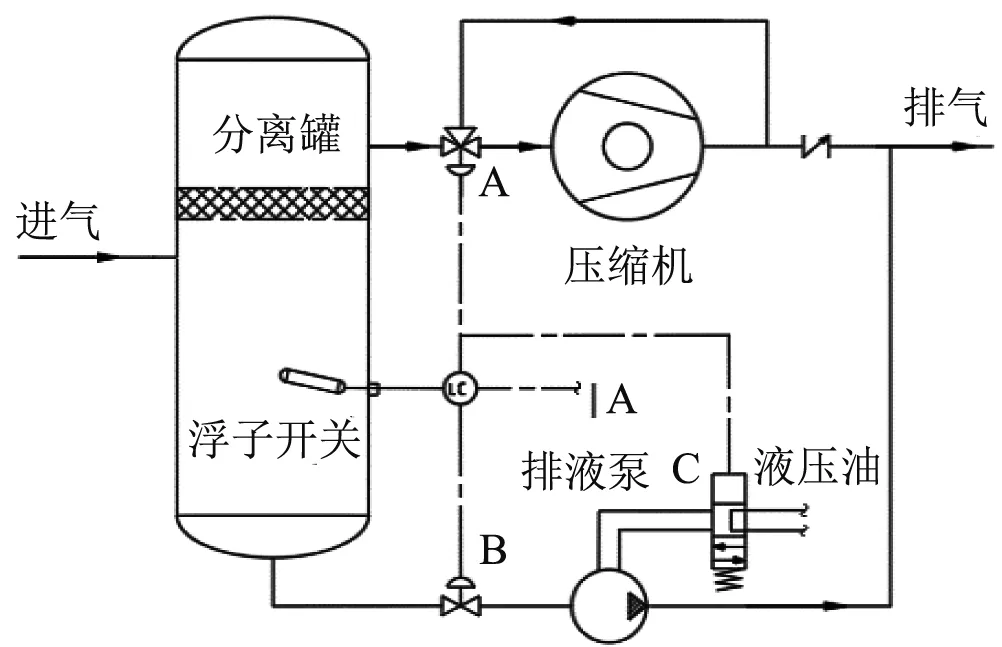

对于普通天然气井,提出如图3柔性串联缸方案。大概分为液压驱动、压缩和工艺气处理3个部分。压缩部分由2个竖直布置但串联在一起的单作用气缸组成;两缸并非通过一个活塞杆直接串联,而是通过一个液压同步模块将置于气缸背腔内的两个驱动液压缸连通。该模块确保两液压缸有杆腔内的油量恒定,实现两缸柔性串联。工艺气处理部分有将冷却水回流至气缸压缩腔。

此案:活塞为竖立柱塞结构,密封件设计在气缸壁上,进入气缸的固体颗粒及液体下沉,通过V形截面气阀排出。V形截面的阀片使固体颗粒难以滞留其上,缸体上的密封件也不易被磨损,从而兼容了介质中的固态物。另外,压缩缸内封闭,不与大气相邻,能适应负压工况;回水冷却能使设备适应较大的压比。

图3 柔性串联缸方案

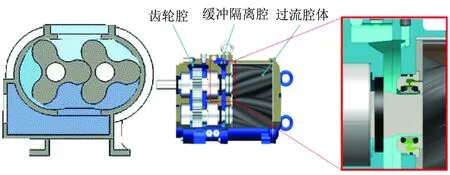

对于煤层气井,考虑到其外输压力低,效率属于次要问题,但负压抽吸又极具意义。建议采用弹性转子泵作为橇装机头来解决。根据最新试验,此案取得较好效果。泵头结构原理如图4。

安装在2根平行轴上的一对转子与工作腔形成密封腔体。通过一对同步齿轮带动2个转子同步反向转动,产生容积的连续位移,填充在腔体内的介质被不断从一端推向另一端,实现介质的泵送。其转子应用弹性材料,可与泵腔形成无间隙配合,能适应微细煤粉。在过流腔体与传动齿轮腔之间设有隔离腔,隔离腔与过流腔由机械密封隔离,过流腔内可有一定的真空度。与齿轮腔不同,隔离腔内的润滑油在正常状态下始终处于充满状态,然后再通大气;当过流腔工作在负压时,若机械密封有泄漏,则隔离腔内的润滑油会首先被吸走,腔内液位下降,触发检测系统报警,确保不会有空气进入工艺气。从而实现对气藏的负压开采。

3.4 对负压与高压比的适应

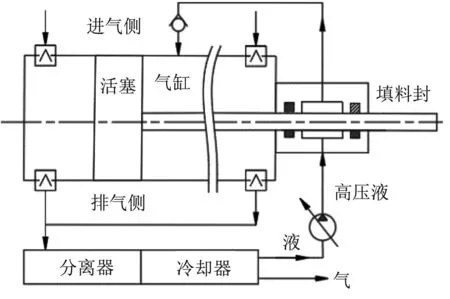

对于要求负压和高压比,但没有固态物的工况,可通过图5高压液循环方案实现。其由特制填料封、使用V形气阀的气缸组件及冷却回路构成。将压力较高的冷却液(如防冻液)先引入填料封,再经单向阀进入气缸。由于填料封内压力始终高于外部大气压力,所以不会有空气从活塞杆处泄入气缸内,无论其内部压力多低。进入气缸的高压液冷却由高压比带来的高温。气液混合物通过具有抗液击功能的V形阀片气阀依次进入分离器、冷却器后,气体排出,液体由泵抽走循环使用。当工况只有负压并无高压比时,可去除分离环节,只使少量高压润滑油经过填料封泵入气缸即可。

图4 转子泵结构原理

图5 高压液循环方案

4 总结

后期井口气呈现:重烃、水及固态物含量升高,压力及产量降低的“三高两低”工况(不一定每口井都具有所有特征)。为提高气藏采收率,井口压缩机必须进行适应性改进。对发动机燃料气进行脱重组分烃处理,对大的载荷波动通过变流滤波进行削减;对工艺气中的重烃、少量固态颗粒通过选择适当机头与设计改进进行兼容;对大体量液体采取先分再合、机头旁通的方案;对负压及高压比,采取气-空连接处高压封堵与回流冷却的解决思路。但兼于气井的复杂性及作者认知的局限性,所做分析并不能涵盖井口压缩机所面临的所有问题,所提方案也只为参考性概论。