高压旋喷桩施工过程中桩身开裂原因

2022-05-18祁卫军朱家胜刘菲菲

祁卫军,朱家胜,崔 阳,孙 骏,刘菲菲

(1.淮安市水利勘测设计研究院有限公司,江苏 淮安 223001;2.浦口区水务局,江苏 南京 210000)

由于渗流作用而出现的变形或破坏称为渗透变形或渗透破坏,如土层剥落、地面隆起、在向上水流作用下土颗粒悬浮、细颗粒被水带出以及出现集中渗流通道等[1]。堤防险情中出现的渗漏或渗透破坏可通过“上堵下排”来改善,众多垂直防渗型式中高压喷浆成墙法具有适用地层范围广,施工机具轻便,有利于避免施工干扰的优点[2]。高压喷射灌浆技术是一种采用高压水或高压浆液形成高速喷射流束,冲击、切割、破坏地层土体,并以水泥基质浆液充填、掺混其中,形成桩柱或幕墙状凝结体,用以提高地基防渗或承载力的施工技术,简称高喷灌浆或高喷。使喷射管做旋转、提升运动,在地层中形成圆柱形桩体的高喷灌浆施工方法叫旋喷[3]。

近些年,高压旋喷灌浆技术已被广泛用于各类防渗处理和地基处理。国内学者对高压旋喷桩的应用做了大量研究,贾敬立[4]提出复杂地质条件下水泥土搅拌桩存在缺陷时,通过原位增设高压旋喷桩保证防渗墙连续性,达到堤防防渗效果;戎雷[5]通过研究不同地质条件下采用不同组合形式的高压喷射灌浆技术,即双管高压旋喷法、双管高压摆喷直线搭接法、双管高压摆喷折线搭接法等,指出在防渗抢险工程中高压喷射灌浆技术具有很大的适用性优势;汤林伟[6]从高压旋喷灌浆原理、主要施工工艺及技术措施,施工质量等角度介绍高压旋喷灌浆技术在砂卵石覆盖层中的应用;戚玉亮[7]通过提出高压旋喷微型钢管素混凝土桩基础加固方法,解决了深度较大的软土地基承载力不足问题。目前对于高压旋喷桩的原理和应用的相关研究较多,但是对于实际施工中出现桩身开裂问题研究较少,本文基于具体工程实例,分析高压旋喷桩施工过程中桩身开裂原因和对堤身稳定性影响,并提出高压旋喷桩设计和施工的改良措施。

1 工程概况

1.1 堤防现状及险情介绍

陈桥河为滁河一级支流,位于浦口区汤泉街道,堤防等级4 级。陈桥河现状堤顶高程为13.21~14.75 m(吴淞高程,下同),宽为6.5 m,迎水坡现状坡比为1∶2.0~1∶2.5,背水坡坡比为1∶2.0~1∶3.0。堤防背水坡高程10.95 m 处建有宽8 m 平台。根据该堤防管理单位反映,附近白蚁虽经灭杀,但堤身底部范围仍存在白蚁穴。

2020年7月陈桥河最高水位达13.00 m,受迎水坡高水位影响,陈桥河右岸堤防背水坡坡脚出现1 处渗漏点,渗漏点高程约为7.95 m,且不断有水从坡脚渗出,渗漏情况较为严重。

1.2 工程地质

根据地勘成果,险工段下主要土层分布分别为:①素填土,主要成份为粉土夹粉质黏土组成,局部混少量碎石、植物根系等,填龄大于5年,不均质,分布范围为14.60~7.50 m;②-A 粉质黏土,含少量腐殖质,切面稍光滑,无摇震反应,韧性中等,高压缩性,中等强度,分布范围为7.50~-4.58 m;②粉质黏土,黄褐色~灰色,可塑,局部硬塑,含少量Fe、Mn质氧化物,局部夹少量粉土,干强度中等,韧性中等,中等压缩性,中等强度,分布范围为-4.58 m 以下。根据物理试验,②-A 粉质黏土含水量w为32.9%,液限wL为33.2%,塑性指数IP为15.3,孔隙比e为0.981,按规范虽划分为粉质黏土,但其性质已与淤泥质粉质黏土接近。土层主要物理性质指标见表1。

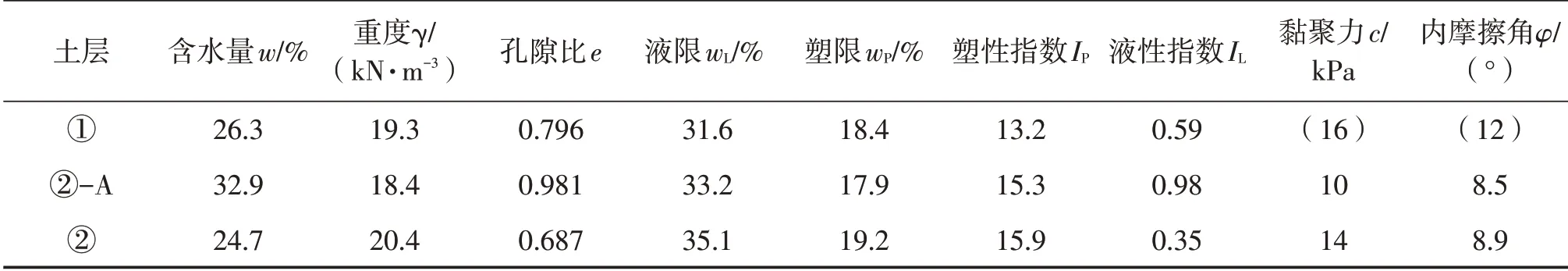

表1 土层主要物理性质指标

1.3 设计方案

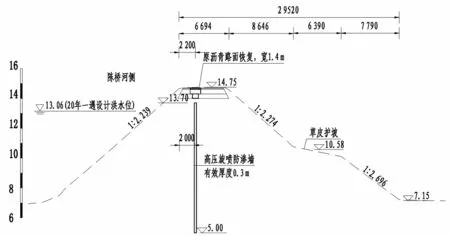

根据②-A 土层特点,以渗漏点为中心点,防渗范围向两侧各延伸50 m,即桩号CS3+840~CS3+940段堤防采用高压旋喷灌浆处理,共计100 m。设计采用两管高压旋喷灌浆,单排布置旋喷桩,孔距为0.5 m,设计高压旋喷桩直径为0.6 m,成墙厚度为0.3 m,桩顶高程为13.70 m[3],桩底高程为5.0 m。设计浆压力为25~40 MPa,进浆量为70~150 L/min,浆液密度为1.35~1.7 g/cm3,回浆密度大于1.25 g/cm3,其余参数均符合设计规范值[3],堤防防渗兼顾断面见图1。

图1 堤防加固断面(高程单位为m,其余为mm)

2 施工中出现的问题及原因分析

经过试桩,确认当浆压力为30 MPa 时,满足设计桩径和防渗墙有效厚度要求。险工段进行喷浆施工时,具体问题表现为:(1)迎水坡堤肩侧道路出现隆起抬动,与原堤肩相接处出现明显裂缝;(2)灌浆过程中,迎水坡高程10.86 m 附近持续出现水泥浆冒出地面情况,此时回浆量减少,低于设计要求值;(3)当一序孔完成高压旋喷灌浆后,准备进行二序孔施工时,发现桩中心附近出现开裂,纵缝宽度约有2 cm,布满已施工的险工段,经开挖发现,裂缝沿深度方向开展至少2 m。

注浆能使浆液与地层产生置换、挤密、填充等物理化学变化。旋喷压力、钻机提升速度、旋喷桩施工顺序、被加固土体的渗透系数及模量等都与地表隆起有关[8-9]。当土体内存在裂隙及其他软弱结构面时,高压注浆会在软弱结构中脉状扩散,注浆浆液更容易对被注岩土体的原有结构进行一定的破坏,形成劈裂效应,浆压力增大到一定程度后,便会出现上抬[10-11]。高压旋喷灌浆时串浆一般伴随堤身内部劈裂面的形成而产生[12]。由于高压旋喷浆压力较大,本次施工中出现的问题均为高压旋喷灌浆产生的抬起效应和劈裂效应表现。

3 堤身稳定分析

3.1 计算模型

为进一步研究劈裂效应发生时,静止浆液对堤身稳定影响,通过查阅规范[13]发现,土石坝在劈裂灌浆工程中,由于劈裂灌浆坝体沿轴线劈裂很长,所以浆液未固结时为最不利情况,需要对此工况进行坝体稳定性验算。由于高压旋喷桩施工时较大的浆压力,堤身内部局部劈裂状态下的静止浆压力分布与劈裂灌浆类似,这里借助软件AutoBank7.7建立浆液凝固前的堤身内部潜在滑体受力模型,进行有限元分析,对此状态下的堤身进行稳定复核。

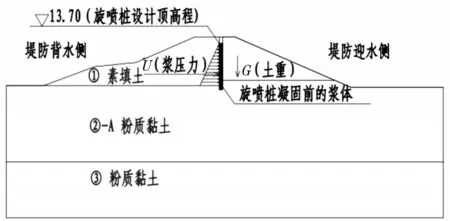

施工时高压旋喷桩位于堤顶偏迎水坡侧,以高压旋喷桩为分界线,取发生位移的迎水坡侧堤身为研究对象进行计算,利用Autobank7.7的坝面水压力荷载选项,将凝固前的浆压力按三角形分布加载到劈裂缝侧面,并设置荷载的“液体容重”为灌浆容重,此处取设计浆液容重平均值15 kN/m3,计算断面模型见图2。

图2 计算断面模型(单位:m)

3.2 计算结果

为更直观对比分析高压旋喷灌浆前后堤身迎水坡稳定,选取灌浆前(工况1)与灌浆后浆液凝固前(工况2)进行计算,由于施工期水位较低,两种工况计算均不考虑渗透压力。

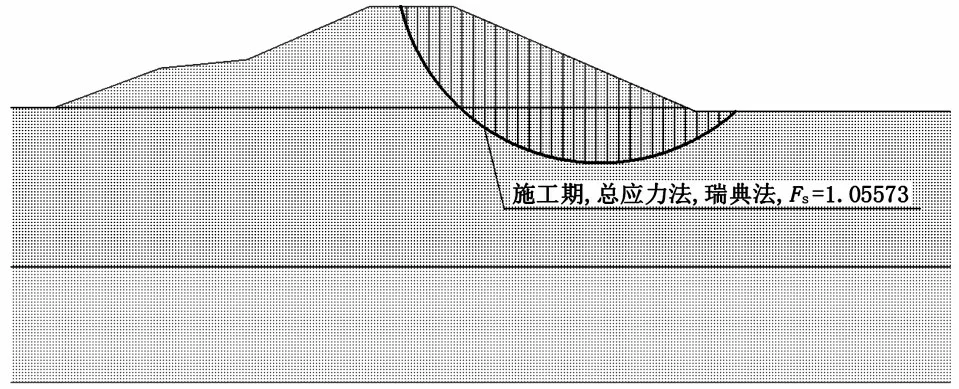

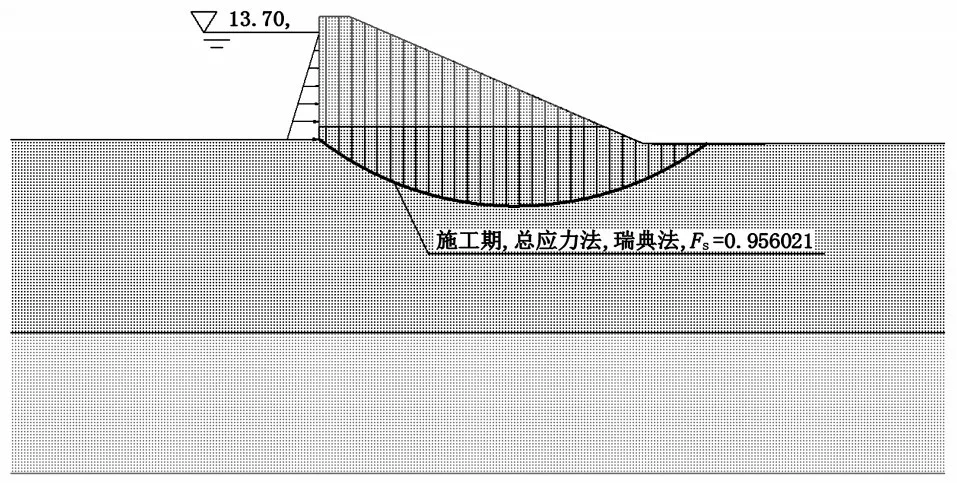

堤防等级为4 级,采用瑞典圆弧法计算抗滑稳定计算时,施工期安全稳定系数不小于1.05。经计算,工况1 边坡稳定系数Fs=1.056,满足规范要求,见图3;工况2 边坡稳定系数Fs=0.956,小于规范要求值,根据计算结果,堤身将发生滑动,见图4。

图3 灌浆前迎水坡施工期稳定计算结果(工况1)

图4 浆液凝固前迎水坡稳定计算结果(工况2)(单位:m)

3.3 相关分析

(1)之前白蚁穴的存在等因素,②-A 土层孔隙比较大,堤身内部土质疏松;同时加上高压旋喷施工时浆压为30 MPa,高压浆液形成高速喷射流束,冲击、切割、破坏地层土体,迎水坡与堤肩裂缝均有返浆,此时堤身出现劈裂效应,路面出现抬起效应。

(2)局部堤身出现劈裂情况后,浆液在凝固前,由于自重影响,对迎水坡堤身产生水平推力,同时浆液由于浆压力的影响也会从其他地方孔洞流出,堤身内部部分土体同时受到渗透压力和浮托力的影响,土体实际抗剪指标下降,堤身的稳定性降低,迎水坡局部堤身发生微弱位移,桩身在凝固成型前发生开裂。

(3)高压旋喷灌浆不同于大坝的劈裂灌浆,由于桩体是按序间隔施工,劈裂的纵缝不能在同一时刻完全贯通堤防,实际施工当浆液凝固时,对抗滑不利的侧向浆压力消失,取而代之的是对堤身抗滑有利的黏聚力,此时高压旋喷桩可增加堤身稳定性,这点也可从工况2 抗滑稳定系数小于1.0,堤防却没有大面积滑动看出。

4 处理方案

本次工程中发生上述情况后,施工单位重新试桩,在保证成墙厚度的前提下降低浆压力,同时将桩中心线由原先偏迎水坡侧移动至堤防中心线位置,增大潜在滑体质量与整体性。在此基础上,也可适当增大相邻钻孔施工间隔时间[9],增加速凝剂管路[14],通过深层搅松处理[15]的方式,使回浆通道保持畅通,避免出现劈裂效应,确保成桩质量和防渗效果。

施工完成后采取开挖方式检查成墙效果,开挖后发现重新施工的防渗墙桩身完成没有裂缝,搭接厚度满足设计要求,防渗墙具有较高的一致性和连续性,后续检测结果也同样表明最终成桩满足设计要求。

5 结 语

高压旋喷桩施工过程中受堤身土质、灌浆压力、桩身位置等各方面因素影响,堤身出现局部劈裂效应和路面抬起效应;在浆液凝固前,受静止浆压力影响,堤身稳定性降低,迎水坡发生局部微弱滑动,导致桩身在凝固成型前发生开裂。施工过程中应控制浆压力,尽量避免产生劈裂效应,确保高压旋喷桩完整性。