百万燃煤机组降低飞灰含碳量的实验及分析

2022-05-18徐英伦

徐英伦

(华润电力湖北有限公司,湖北 赤壁 437300)

1 前言

1.1 研究背景

根据华润电力湖北有限公司的运行调整规定,飞灰含碳量应当低于4%。但从2017年、2018年、及2019上半年这两年半的飞灰含碳量平均数分别为2.9%、3.78%、5.1%,飞灰含碳量有逐年上升的趋势,尤其在2018年年末和2019年年初加大无烟煤掺烧比例后,飞灰含碳量上升较为明显。根据锅炉设计规定,灰渣各占比例为80%、20%,因此,降低飞灰含碳量,提高机组经济性显得尤为重要。

1.2 研究锅炉的概况介绍

该公司两台百万机组锅炉为上海锅炉厂有限公司引进ALSTOM技术生产的超超临界变压直流煤粉炉,型号为SG-3103/27.46-M536,型式为:单炉膛、双切圆、一次中间再热、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构、π式煤粉直流锅炉,BMCR工况下,主、再热蒸汽温度为605℃/603℃,主、再热蒸汽压力为27.46MPa/5.86MPa。燃烧方式采用单炉膛双切圆布置摆动式直吹燃烧器技术,低NOx同轴燃烧系统(LNCFS),主要由百叶窗水平浓淡分离煤粉喷嘴、CCOFA风喷嘴、SOFA风喷嘴和预置水平偏角的辅助风喷嘴(CFS)组成,燃烧器结构如图1所示,在水平浓淡分离燃烧器四周布置周界风,上下布置CFS风和直吹风(油配风),采用双进双出钢球磨煤机正压直吹式制粉系统,共六台磨煤机。

图1 燃烧器结构

2 影响飞灰含碳量因素分析

2.1 无烟煤掺烧

随着近两年煤价的走高,为节省发电成本在入炉煤内掺烧无烟煤已成为新常态。该司3#机组所掺烧无烟煤主要为晋煤-阳城和晋煤-嘉峰两种无烟煤,掺烧的晋煤无烟煤干燥无灰基挥发分6%~8%,低位发热量22000~26000kJ/kg,可磨性系数HGI≤1.2。相关研究表明,煤的着火与挥发分的质量和数量有关,随着煤化程度的提高,挥发分含量减小,煤发热量中挥发分的发热量的比率降低,使煤的着火变得困难。煤的岩相结构也相应变化,煤化作用的加深使结构紧密而稳定,孔隙率小,使煤的磨碎性能减弱,反应性降低,燃尽变差。因此,要尽量延长无烟煤在炉膛内的停留时间,使其有足够的燃烧时间。

2.2 配风方式

在氧量一定的情况下,根据燃烧需要对进入炉膛内的二次风进行不同区域送入风量的分配,就需要通过各层二次风门的调节来实现。由于各层煤粉对应的煤质不同,其着火准备阶段、燃烧阶段、燃尽阶段所需要的空气量都不一致,因此,在正常运行中应当及时摸索调整出适合当前配煤掺烧方案下所对应的配风方式,而不是拘泥于一种配风方式。

2.3 煤粉细度

煤粉越细,即煤粉细度越小,单位质量的煤粉表面积越大,挥发分越容易析出,着火及燃烧反应速度越快,煤粉容易燃尽,从而飞灰含碳量降低。影响煤粉细度的主要因素有:(1)折向挡板的开度。折向挡板开度大,煤粉气流旋流强度增大,离心分离的作用增强,出口煤粉变细。当开度在40~55°时,所得到的煤粉细度最适合。当开度超过这个范围,通过挡板的系统阻力增大,磨煤机通风出力减小,磨的出力下降。(2)回粉管堵塞。回粉管堵塞导致细度不合格的煤粉无法再进入磨内重新研磨,使细度大的煤粉直接进入炉内燃烧,影响煤粉的燃尽效果。(3)锁气器动作不正常。动作频繁,使细度合格的煤粉重复进入磨内研磨,存在循环往复研磨的情况,使煤粉细度太小降低了制粉系统的出力;锁气器失效,在回粉管内直接形成通路,降低了重力分离的效果,颗粒较大的煤粉直接进入磨筒体内。

2.4 其他因素

影响飞灰含碳量的因素有多种,除了上述的配煤方式、配风方式、煤粉细度,还有一次风压、炉膛风箱差压、燃烧器摆角、磨煤机分离器出口温度、氧量。一次风压越高则入磨风压和风速也越大,带粉能力强,容易将较粗的煤粉直接吹入炉膛内燃烧;炉膛与风箱差压、燃烧器摆角影响炉内火焰中心高度,数值越高,火焰中心被抬得越高,导致煤粉在炉内停留时间短来不及充分燃烧;对于磨的分离器出口温度,温度越高,那么煤粉在炉内吸热量越小,容易着火燃烧,但同时要考虑制粉系统爆燃的问题;氧量越大,炉内空气越充足,能使煤粉有足够的助燃空气从而充分燃烧。

3 实验说明

3.1 实验前准备

检查该公司各台磨煤机的回粉管没有堵塞,若有堵塞则安排清理疏通。确认各台磨煤机的折向挡板开度在规定值。保证各磨的锁气器挡板没有缺失且工作正常。在检查中发现,6台磨煤机回粉管锁气器挡板均缺失,联系检修单位将该挡板重新装上并确认能正确动作。如图2、图3所示。

图2 锁气器挡板缺失

图3 锁气器挡板回装后

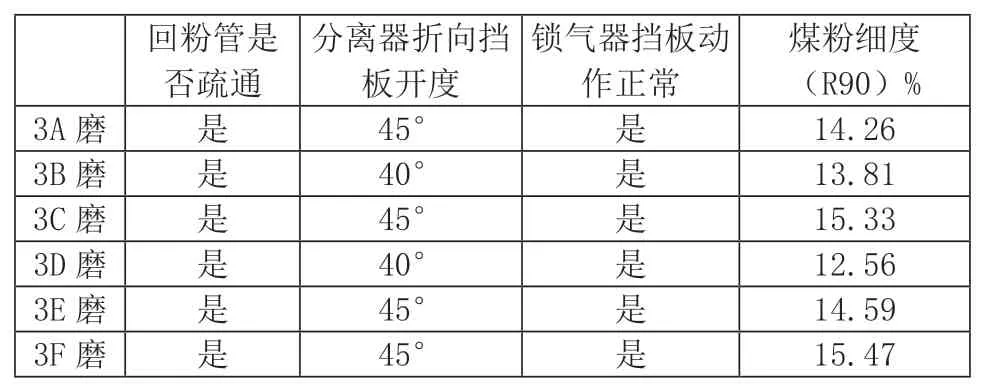

在保证好磨煤机的各项检查结果后,从各磨的分离器出口取煤粉样并进行煤粉细度的测量,得到结果如表1所示。

表1 各台磨检查确认后的煤粉细度

3.2 试验方案设计

由于影响锅炉飞灰含碳量的因素有许多,试验时则要根据该公司生产实际情况基于锅炉稳燃保证进行定量分析,因此,在进行试验时选取三种不同的配风方式、三种不同的配煤方式和确定的煤粉细度为主要的组合方式,其他参数一次风压、炉膛风箱差压、sofa风门开度、coffa风门开度、燃烧器摆角、氧量,则能够通过运行调节手段来进行调整,使这些参数基本维持在一个确定值。配风方式三种分别为正宝塔、倒宝塔、均匀,配煤方式分别为3D磨煤机烧无烟煤(配煤方案1),3B磨煤机烧无烟煤(配煤方案2),3B、3D磨煤机烧无烟煤(配煤方案3)。在机组1000MW工况下,通过不同配风和配煤的组合方式来发现对飞灰含碳量的影响。

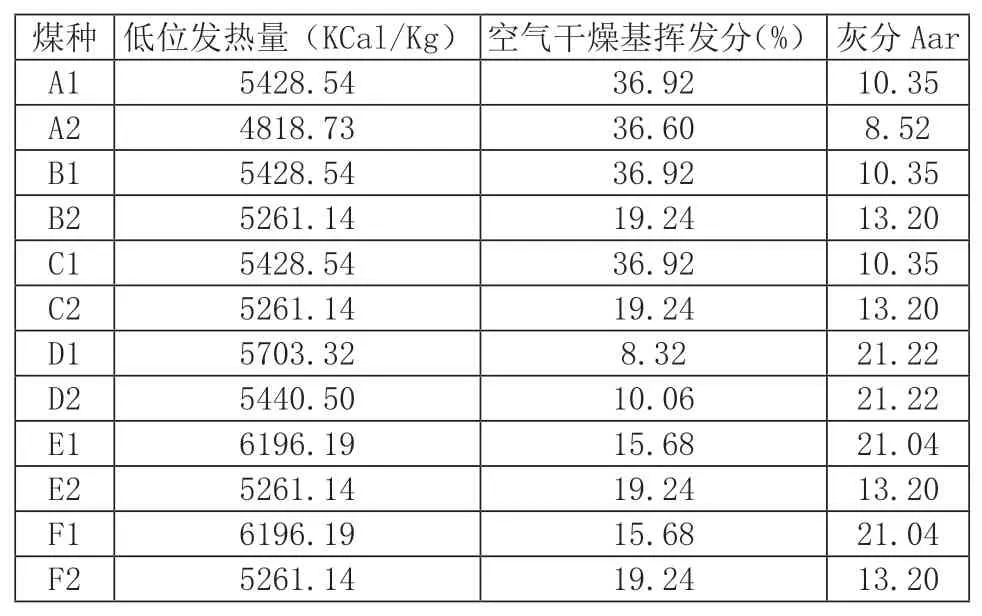

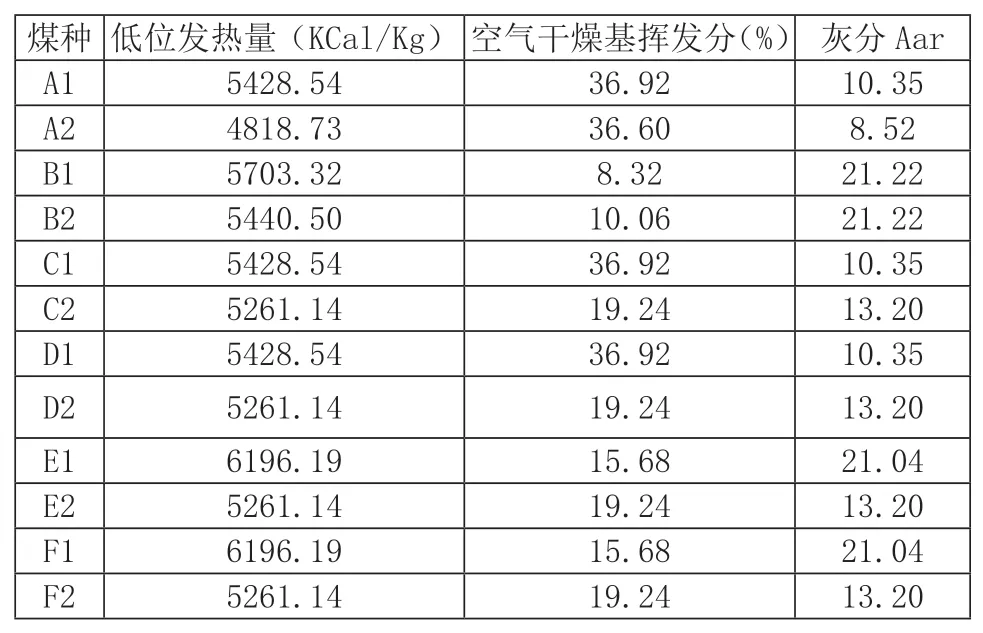

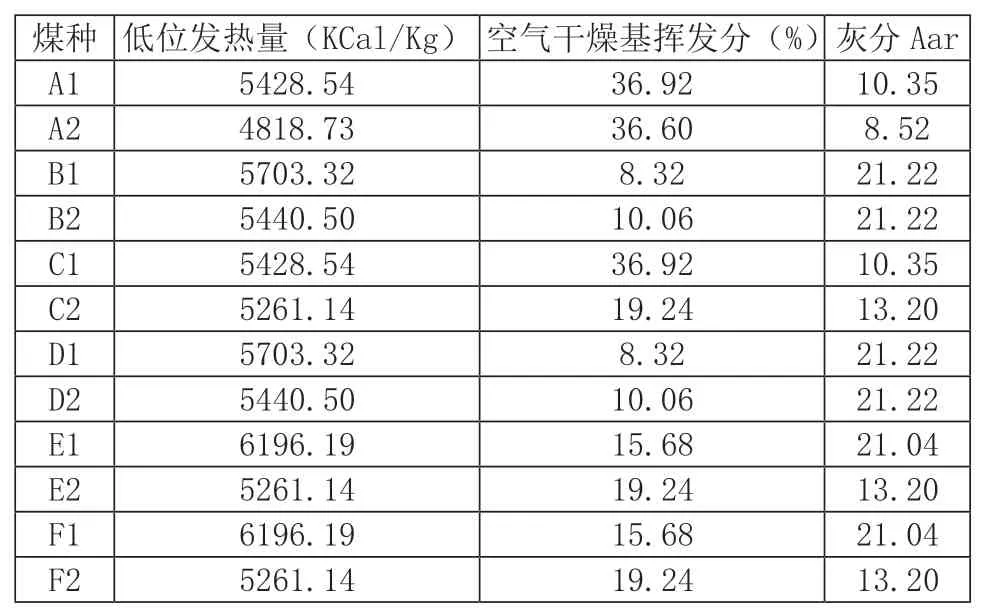

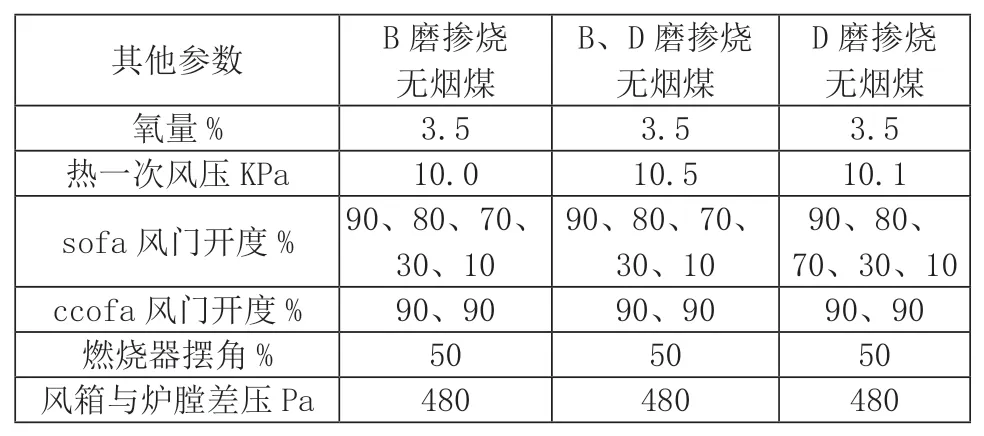

三种配煤方式的各仓配煤煤种的低位发热量、空干基挥发分、灰分如表2~4所示。其余参数如表5所示。三种配风方式的各个二次风门挡板开度如表6所示。

表2 3#炉D磨磨无烟煤时的配煤方案1

表3 3#炉B磨磨无烟煤时的配煤方案2

表4 3#炉B、D磨磨无烟煤时的配煤方案3

表5 3#炉1000MW工况下其余参数

表6 3#炉1000MW三种配风方式各层风门开度

4 实验结果与分析

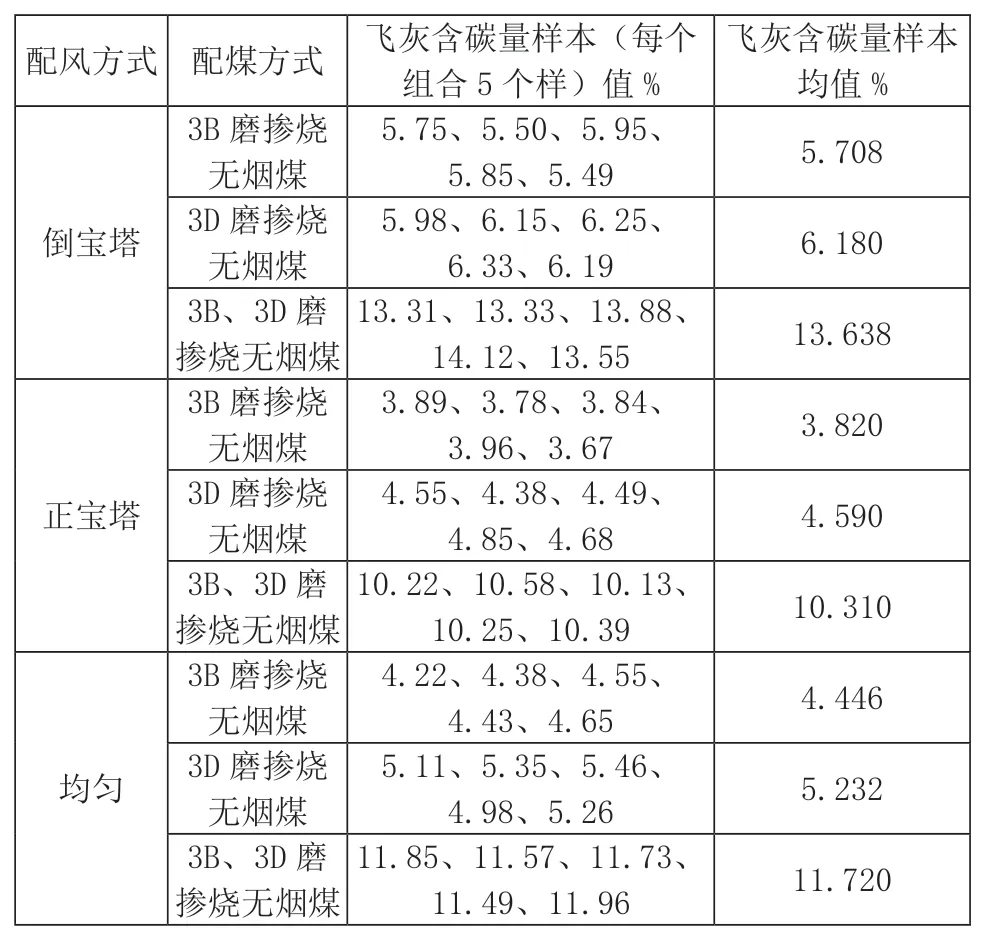

由上述实验方案设计可得到实验结果如表7所示。

表7 3#机组1000MW工况下实验所得飞灰含碳量

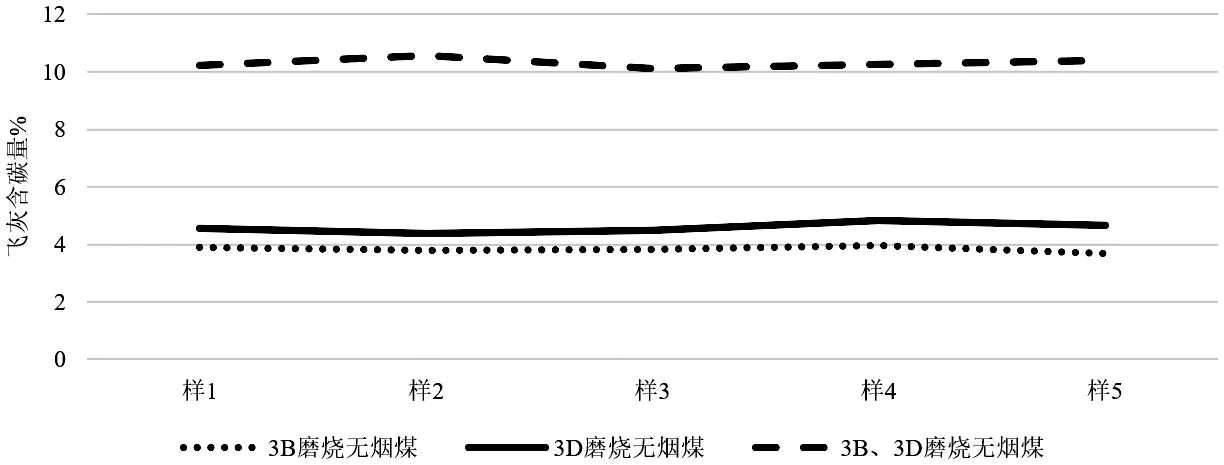

图4所示为在正宝塔配风方式下,三种不同配煤方式所得飞灰含碳量数值,随着磨制无烟煤的磨煤机台数增加至2台时,飞灰含碳量显著增加,飞灰样本含碳量平均数值为10.31%,在3D磨内烧无烟煤与3B磨内烧无烟煤相比,可知在3B磨内烧无烟煤的飞灰含碳量要小,这是因为:(1)3B磨煤机送入炉膛内燃烧的煤粉处于炉膛燃烧区域下部,在炉内有较长的停留时间有助于煤粉燃尽。且其相邻煤粉层的挥发分高,均值大于20%。(2)3D磨送入炉膛的煤粉相较于3B磨更靠近炉膛出口,在燃烧区域停留时间较短,由于无烟煤挥发分较低,燃烧准备阶段时间较长,导致飞灰含碳量较高。且与D粉层相邻的E粉层的煤粉平均挥发分小于20%。(3)在3B、3D两台磨内磨制无烟煤,则除了有在燃烧区域停留时间较短外,还因送入炉内的无烟煤粉层相隔间距不大造成不同煤种的相互抢风,导致炉内煤粉整体燃尽效果不好。同理,在均匀和倒宝塔配风方式下也存在相同的原因,导致飞灰含碳量数值偏高。

图4 正宝塔配风下飞灰含碳量

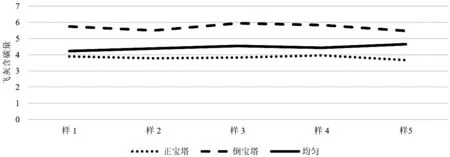

图5所示为仅3B磨磨制无烟煤时在正宝塔、倒宝塔、均匀三种配风方式下所得到的飞灰含碳量,从图中可以看出,在正宝塔方式下飞灰含碳量最小,样本平均值为3.82%。而倒宝塔方式下所取样本飞灰含碳量最高,均匀方式次之。这是因为在倒宝塔方式下3B磨烧无烟煤时,倒宝塔配风[4]减少了炉膛主燃烧区域所分配的风量,使炉内下部燃烧区域所供助燃空气不足,煤粉形成焦炭燃烧时表面的氧气分压力减小,降低了焦炭的燃烧速率,推迟了焦炭的燃尽过程,在炉膛高度一定的条件下,造成飞灰含碳量高。

图5 3B磨磨制无烟煤时不同配风方式的飞灰含碳量

5 结语

(1)由表7、图4、图5可以看出,针对华润电力湖北有限公司3#机组,通过比较,在采用正宝塔配风加3B磨内磨制无烟煤的组合方式所产生的飞灰含碳量最小,五个样本均值为3.82%,且低于该司规定的4%,能够符合要求。(2)结合目前该司所燃烧的煤种,采用配煤方案2时能使飞灰含碳量降低,若采用配煤方案1或者3时飞灰含碳量均显著升高,对于锅炉燃烧效率和机组经济性都有较大影响,因此,建议只在3B磨内掺烧无烟煤。(3)若遇有磨煤机检修工作,需要停运磨煤机时,在稳燃的基础上尽量将无烟煤送入炉膛燃烧区域下面,这样能够加大煤粉在炉内燃烧区域停留的时间,从而有利于煤粉的燃尽。而无烟煤的相邻粉层则送入平均挥发分不低于20%的煤粉,也有利于无烟煤的着火燃烧和燃尽。(4)磨煤机检修时,应当按照检修工艺,将折向挡板调节在规定范围内且无缺损,定期清理磨煤机的回粉管保证回粉管通畅,检查回粉管锁气器能够正常动作,定期取煤粉样进行细度测量,从而保证煤粉细度在规定值。