页岩气生产动态井下无线监测系统研制与应用

2022-05-18李枝林庞东晓许期聪陈丽萍干建华

李枝林,韩 雄,庞东晓,许期聪,岳 明,陈丽萍,刘 欣,干建华

1中国石油川庆钻探公司钻采工程技术研究院 2国家能源高含硫气藏开采研发中心 3中国石油川庆钻探公司页岩气项目经理部 4中国石油天然气股份公司西南油气田分公司勘探事业部

0 引言

页岩气井生产动态监测可为页岩气开发措施的制定提供科学依据,是保障页岩气效益开发的有效手段之一。目前我国页岩气井的生产动态数据主要通过生产测井和试井作业等获取,即在井口通过电缆把监测仪器下到产层,录取一段时间的生产动态信息,通过电缆把数据传到地面,待作业结束后,再将监测仪器随电缆一起取出井筒。其存在以下不足之处:第一,包括测井车、防喷设备等在内的井口装备复杂,操作难度大,且风险高,同时还影响页岩气井正常生产;第二,页岩气井多采用水平井开发,由于井斜较大,监测仪器随电缆下入的深度受限,难以到达产层位置,获取数据与真实产层数据有差异;第三,生产测井或试井作业为间断性开展,如半年一次,而且每次作业时间有限,如5 d左右,获取数据为静态的、不连续数据,数据量少,不能了解井下动态全貌;第四,随着页岩气大量开发,未来页岩气井越来越多,数以千计的页岩气井,生产测井工作量巨大,难以口口井兼顾[1-8]。因此,亟需开发一套可在产层位置长期持续监测、智能的生产动态监测系统。

1 系统总体框架

掌握页岩气井下生产动态,其实质是对气井在生产过程中井下压力、温度、产量、产出流体理化性质以及工程参数的获取。为满足数字/智慧油气田建设需要,克服传统生产测井或钢丝下压力计试井的缺点,实现对油气井全生命周期井下生产动态的全程掌握,设计一种页岩气生产动态井下无线监测系统。其采用“井下数据无线采集”+“井口物联网终端”+“基地数据中心”三位一体的模式;监测数据包含井下温度、压力、流量、含水率等数据;实现井下异常报警、单井生产制度优化及油气藏动态管理。如图1所示,井下数据无线采集工具安装在油管上,随油管下入到页岩气产层,采集工具内部的传感器获取页岩气生产过程的近产层动态信息,然后再由采集工具上的信号发射模块以电磁波的方式将数据传输到地面。

图1 页岩气井下动态监测技术框架图

井口物联网终端首先接收井下信号并解调出数据,然后通过物联网回传到基地数据中心,支撑工程师开展油气藏模型实时、快速、精细优化,从而制定最佳的生产制度,延长气井生命周期,提高采收率。

2 关键技术

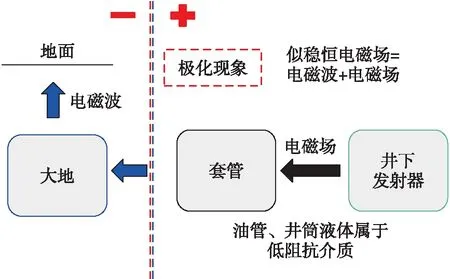

2.1 井下信号传输

页岩气井井下电磁波传输涉及“油管—套管—井筒液体—地层”等复杂介质环境。首先信号发射位置的金属套管屏闭效应会导致电磁波发射效率大幅降低[9-11],采用“油管—发射器—套管”构成似稳恒震荡复合天线,信号电流在套管上产生极化现象,从而实现信号穿透套管在管外向地层辐射,见图2。

图2 电磁极化信号穿透套管示意图

另外从井下到地面不同深度地层的阻抗非均匀性(10~108Ω·m),会使得电磁波信号在不同地层界面传输时发生反射和散射,衰减严重,如图3所示。

图3 信号在不同地层界面散射衰减模拟图

模拟了泥页岩、灰岩石和碳酸酸盐之间的界面信号衰减率在10~15%左右,通过建立阻抗反馈信号发射机制,监测发射端的电流来评估地层综合阻抗,动态调整发射功率,保证信号传输距离内稳定可靠。

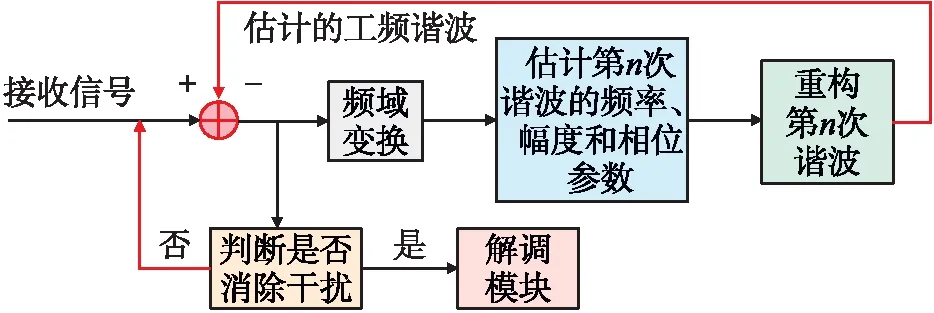

2.2 地面信号接收

页岩气井场由于周边有较多用电设备,地面电磁噪声来源多、频谱复杂[12-14],强度可达井下上传信号的1 000倍,信噪比1∶1 000。通过实时录取井场背景噪声频谱特性,在频域中搜索工频谐波的干扰成分,利用参数估计方法重构电磁噪声时域信号,如图4所示,基于时域特征值实现对噪声“点对点”的精准过滤,过滤后信噪比从1∶1 000提升到1∶1以上,实现了在井场复杂电磁噪声环境下可对井下传输上来的信号有效识别。

图4 地面信号滤波获取模式示意图

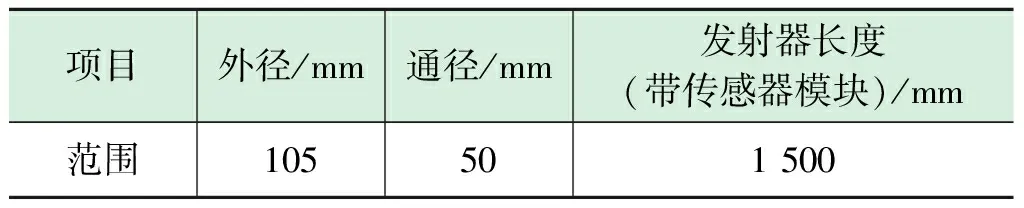

3 系统参数

威远地区页岩气生产井多数井的A点在井深3 500 m以内,地层压力小于70 MPa,地层温度小于150 ℃,单井气产量在15×104m3/d以内,产水量在150 m3/d以内,单井连续生产时间一般在3年左右。根据生产井情况,设计了页岩气生产动态井下无线监测系统的控制参数,如表1所示。井筒套管外径139.7 mm、套管内径114.3 mm、油管外径60.32 mm、油管内径50.66 mm,为了监测工具能正常下入井筒且不影响油气正常生产,工具内径采用全通径设计,一方面工具能够满足井下监测环境条件,另一方面监测工具能够进入水平段一段距离,直接获取产层的生产动态信息。监测工具的尺寸结构,如图5、表2所示,同时,地面解调设备和物联网终端采用太阳能供电设计,增强环境适应性。

表2 发射器工具尺寸表

图5 井下发射器、地面信号接收天线及物联网终端实物图

表1 系统参数

由于监测周期一般在3年以上,系统可靠性挑战大,主要表现为井下电子元器件、传感器老化;气井生产管柱长期持续振动可能导致井下工具仪器松动;井下高压、地层水(Cl-含量20 000 mg/L)腐蚀介质,井下工具密封保证长时间可靠难度大。为了提高可靠性,按军工标准GJB 4057—2000《军用电子设备印制电路板设计要求》优选电子元器件和实施电路封装,电路板耐温等级高于环境温度一个等级,同时关键元器件多路备份;井下天线零部件优选抗腐蚀合金718,主要密封件优选HNBR橡胶,在密封形式上设计多重组合密封[15],开展了整机抗震试验评估。

4 现场试验

威远页岩气田是国家级页岩气示范区,目前已开发近十年。当前很多井进入生产中后期,为提高单井产能,今后重点工作之一是优化合理的单井生产制度,延长单井寿命;另外优化布局新井,提高整个气藏的开发效益。而核心是对单井和整个气藏的后期生命周期井下生产动态的全程掌握,为此在威204H36-6井和威202H22-7井开展现场试验。

4.1 威204H36-6井

自上而下管串结构:油补距+油管挂+Ø60.3 mm油管(N80E)+扶正器+Ø60.3 mm油管(N80E)+扶正器+信号发射器(2 250 m左右)+扶正器+Ø60.3 mm油管(N80E)+扶正器+Ø60.3 mm油管(N80E)+破裂盘+筛管+引鞋,长度为2 870 m左右;工具下入深度2 250 m,位于直井段。

自2021年3月27日以来,页岩气井下动态监测系统在威204H36-6井实时监测井下温度、压力数据,截至目前连续监测1年,期间根据监测数据共开展3次控压调整井口生产制度,如图6所示,明显减缓了地层能量衰减速度,延长了气井生命周期,根据气藏模型预测,可提高采收率2%~3%。

图6 威204H36-6井控压调产曲线

4.2 威202H22-7井

自上而下管串结构:油补距+油管挂+Ø60.3 mm油管(N80E)+扶正器+Ø60.3 mm油管(N80E)+扶正器+信号发射器(2 750 m左右)+扶正器+Ø60.3 mm油管(N80E)+扶正器+Ø60.3 mm油管(N80E)+破裂盘+筛管+引鞋,长度为3 200 m左右;工具下入深度2 750 m,探入水平段420 m。

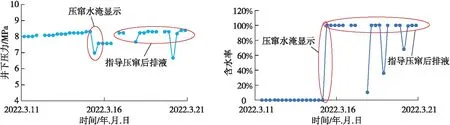

自2022年1月以来,页岩气井下动态监测系统在威202H22-7井实时监测井下温度、压力、含水率数据,在连续监测2个多月后发现水平段含水率突然上升,甚至高达100%。经过现场核实,为邻井威22H21-7井大型压裂施工所致,本井被压窜,大量压井液进入井筒,从侧面证实动态监测系统成功识别压裂压窜。现场根据井下含水率监测情况,制定了排水采气作业方案,调整井口采气速度,以排出井下压裂液,防止气井被淹死,见图7。

图7 威202H22-7井被邻井压窜预警与排液指导

5 结论

(1)通过搭建“井下数据采集”—“井筒信号无线远传”—“信号地面接收解码”—“物联网远程连接”的技术架构,突破页岩气生产井筒环境下电磁波信号发射、传输和地面接收难题,实现“井下—地面”信息实时沟通,使页岩气井下生产动态监测具有实时性、便捷性及智能性。

(2)监测系统可实时获取储层段井筒内的压力、温度、流量、含水率等生产数据,可实现水淹、管柱损坏等井下异常动态的报警,为生产动态实时分析、调整井口生产制度、优化作业工序等提供科学数据支撑,指导页岩气井合理开采,以提高储层采收率。

(3)后期将持续对系统进行升级迭代,由“单点监测”升级为“分布式监测”,有利于全面掌握井下各段精细产出情况。有望在未来大区块多气井同时管理时,实现智慧型页岩气田管理模式。