预制压型钢板混凝土组合板和钢梁连接及其有限元分析

2022-05-18王连广蒙玉琪王梓晴

王连广, 蒙玉琪, 王梓晴

(东北大学 资源与土木工程学院, 辽宁 沈阳 110819)

在压型钢板混凝土组合板中,压型钢板不仅可以用作永久模板和施工平台,其与混凝土板组合还可充当构件中的受拉钢筋.压型钢板混凝土组合板具有减轻自重、节省材料、缩短工期等优点,与钢梁连接形成水平支撑,对整体结构起到类似加劲肋的作用,能够提高结构的整体性和抗震性[1-2].Siddh等[3]对压型钢板混凝土组合板的跨中挠度和端部滑移进行了试验研究.He等[4]对不同截面形式的大跨度压型钢板混凝土组合板分别进行了推出试验和承载能力试验研究.Li等[5]通过试验研究了大跨度闭口型压型钢板轻骨料混凝土组合板的纵剪承载力.Ali等[6]使用ANSYS分别建立了压型钢板混凝土组合板模型和素混凝土板模型,并通过计算分析得出了在同等条件下压型钢板混凝土组合板比素混凝土板节省20%混凝土材料的结论.王承承[7]对压型钢板再生细骨料混凝土组合板进行了纵剪承载力试验研究.国内外学者通过试验或数值模拟的方法,研究了压型钢板混凝土组合板的弯曲性能和剪切性能,并对新型材料组合板的受力性能进行研究.上述研究中的压型钢板混凝土组合板大多用现浇工艺制作而成,对装配式结构中压型钢板混凝土组合板连接节点的受力性能研究尚不充分.

压型钢板混凝土组合板在装配式结构中具有广泛的应用前景.在装配式结构连接节点方面,戎贤等[8]提出了一种新型装配式钢管混凝土柱和钢梁连接的栓焊式节点,并通过试验研究了其抗震性能.焦圣伦[9]提出了一种新型的异形钢管混凝土柱-钢梁连接节点,并通过数值模拟和参数分析的方式对该节点构造进行了优化.Subhani等[10]针对压型钢板混凝土组合板-钢梁连接节点提出了包含CFRP板、钢板和高强螺栓的混合加固方案,并通过试验得出了该混合加固方案能够提高节点极限承载力的结论.Katwal等[11]建立了压型钢板混凝土组合板-钢梁连接节点的有限元模型,并分析了其荷载-变形关系及抗剪栓钉的剪力-滑移关系.文献[12-14]研究了压型钢板混凝土组合板-钢梁连接节点中抗剪连接件的受力性能.国内学者对装配式结构连接节点的研究大多集中在梁-柱连接节点上,对压型钢板混凝土组合板-钢梁连接节点的研究相对较少.国外虽然已有对压型钢板混凝土组合板-钢梁连接节点的研究成果,但局限于对其抗剪连接件受力性能的研究,没有系统地、全面地分析影响节点承载能力、变形能力的因素.

本文提出一种新型的压型钢板混凝土组合板和钢梁整体预制的法兰板-螺栓连接节点,利用ABAQUS有限元软件分别建立预制节点模型和现浇节点模型.通过静载下的全过程分析,比较两者的承载和变形能力,并对预制节点模型进行参数分析.分析了栓钉数、组合板的厚度和长度、螺栓数和法兰板厚度对预制节点模型受力性能的影响,从而优化预制节点构造.

1 节点构造

按设计要求预制压型钢板混凝土组合板(以下简称组合板),将组合板和钢梁连接成整体,现场施工时再将整体预制组合构件通过法兰板和螺栓连接到一起.提出了组合板和钢梁整体预制的法兰板-螺栓连接节点的3种构造形式.

1.1 节点构造形式一

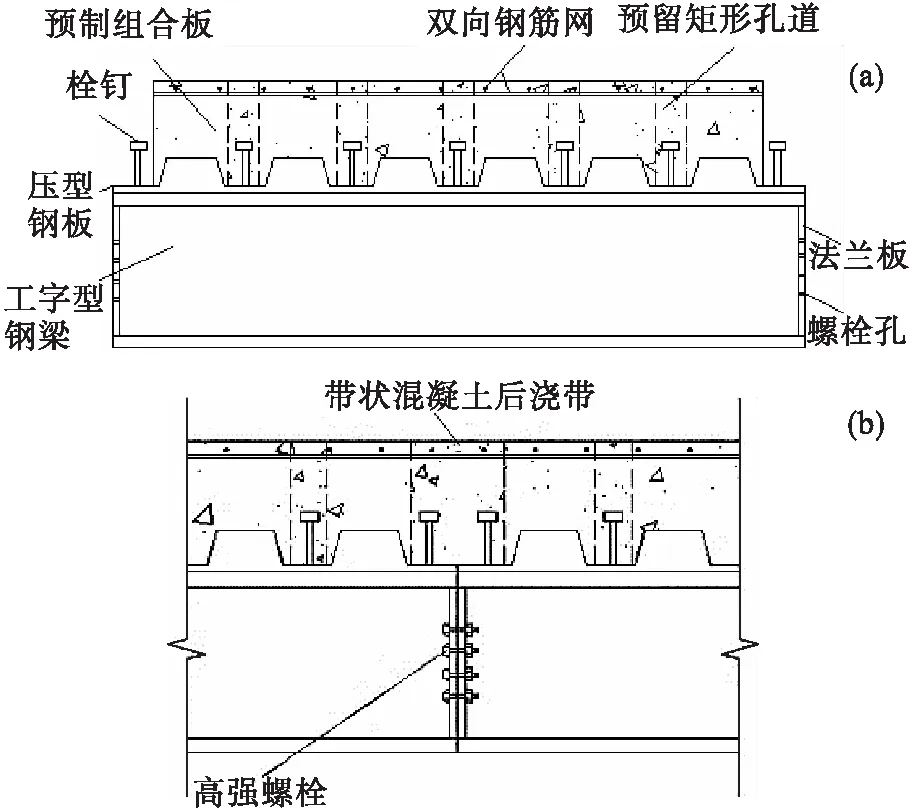

全厚度预制组合板与钢梁间法兰板-螺栓连接如图1所示.当采用全厚度预制组合板时,整体预制组合构件形式如图1a、图1b所示,其连接节点构造如图1c、图1d所示.

图1 全厚度预制组合板与钢梁间法兰板-螺栓连接

1.2 节点构造形式二

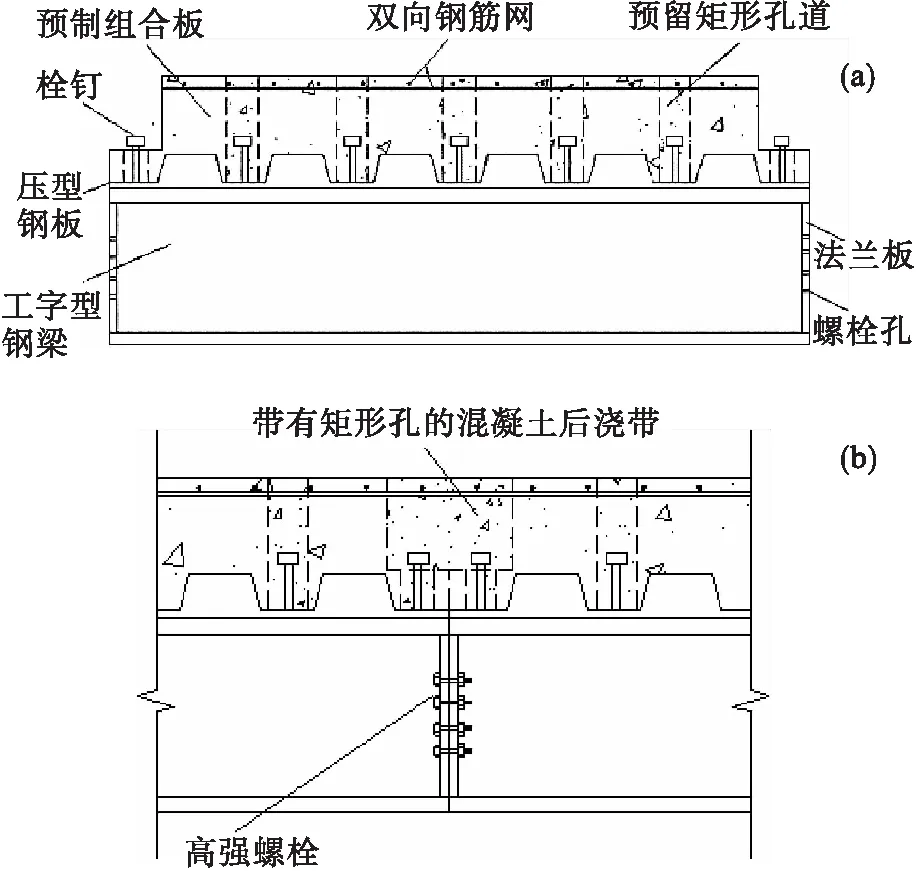

端部压型钢板外露的预制组合板与钢梁间法兰板-螺栓连接,如图2所示.当预制组合板端部的压型钢板外露时,整体预制组合构件形式如图2a所示,其连接节点构造如图2b所示.

1.3 节点构造形式三

端部半厚度带孔的预制组合板与钢梁间法兰板-螺栓连接,如图3所示.当预制组合板端部制作成半厚度预留孔的形式时,整体预制组合构件形式如图3a所示,其连接节点构造如图3b所示.

图2 端部压型钢板外露的预制组合板与钢梁间法兰板-螺栓连接

图3 端部半厚度带孔的预制组合板与钢梁间法兰板-螺栓连接

2 数值模拟

使用ABAQUS有限元软件分别建立全厚度组合板和钢梁整体预制的法兰板-螺栓连接的现浇节点模型和预制节点模型.以下详细介绍预制节点模型建模过程.

为简化计算模型,使计算过程更易于收敛,作基本假定:钢筋均匀分布在混凝土板中;压型钢板与混凝土板之间连接可靠;后浇混凝土与预制混凝土完全一致,协同工作;后浇混凝土与预制混凝土层、钢梁、栓钉间胶结良好,协同受力;忽略压型钢板与混凝土板孔.

2.1 现浇节点模型和预制节点模型

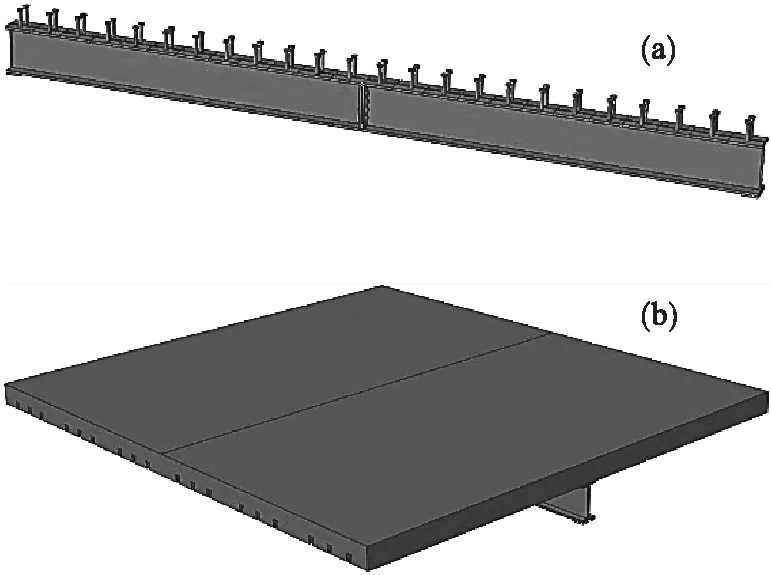

现浇节点模型包含整块组合板和钢梁,两者通过栓钉连接;预制节点模型包含2块整体预制组合构件,两者通过法兰板和螺栓连接.

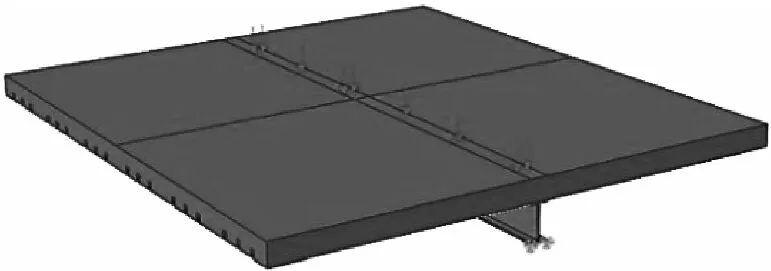

为更直观地呈现连接节点的受力性能,将连接节点设置在跨中处.建立的现浇节点模型和预制节点模型分别如图4和图5所示.

图4 现浇节点模型

图5 预制节点模型

2.2 材料本构和模型参数

混凝土本构模型选取的是塑性损伤模型[15-16],钢材的本构模型选取的是弹塑性双折线模型.

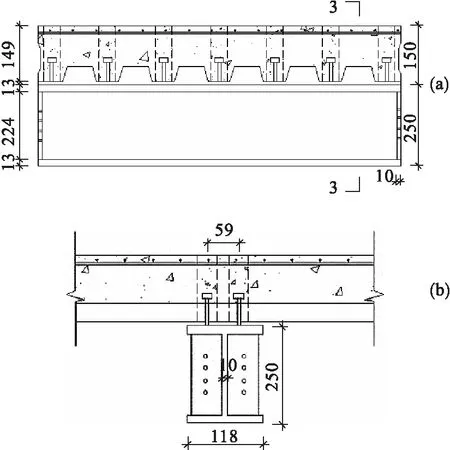

预制节点模型参数如图6所示.

图6 预制节点模型参数(mm)

压型钢板使用YXB51-165-660型号,厚度1 mm,长度3 600 mm.混凝土厚度149 mm,长3 600 mm.钢材均使用Q235钢,混凝土强度等级选用C40.栓钉使用ML15材料,栓钉头部直径32 mm,栓杆长度75 mm.螺栓使用8.8级M16高强螺栓,螺母直径24 mm,螺母厚度10.75 mm.

2.3 网格划分、相互作用和加载方式

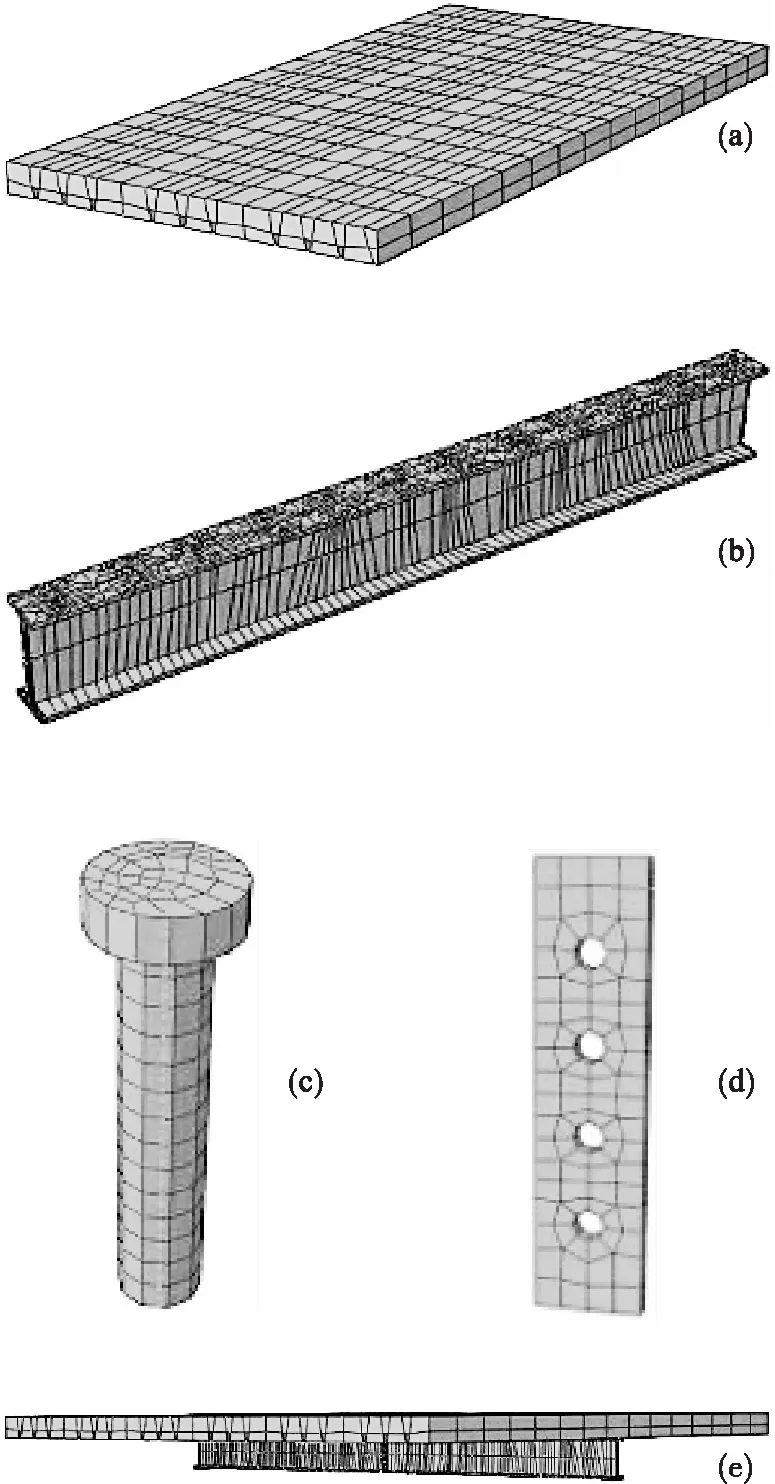

对预制节点模型中的组合板、钢梁、栓钉和法兰板等部件进行网格划分,如图7所示.单元类型均为C3D8R.

压型钢板和钢梁之间、法兰板对接面、钢梁对接面及螺帽和法兰板之间设置为“接触”约束,均考虑接触面间的摩擦作用,并允许接触面间存在水平滑动,切向定义为“罚”摩擦约束,罚摩擦约束系数为0.65.螺栓杆与孔壁之间只定义为表面硬接触.选择“内置区域”将栓钉嵌入到组合板中.其余约束为“绑定”约束.

定义边界条件时,在钢梁两端底部设置垫块,约束垫块的各向位移,将边界条件设置为铰结.为研究连接节点处的受力性能,按照钢梁翼缘宽度在组合板上表面施加面荷载,如图8所示.

2.4 现浇节点模型和预制节点模型的对比

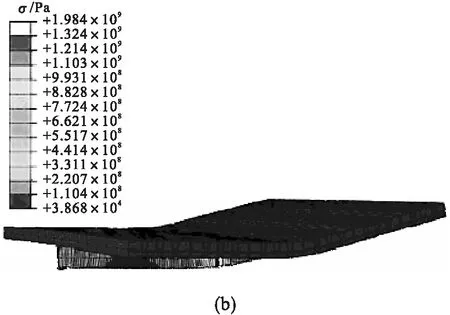

使用ABAQUS有限元软件计算,设置75%为应力的平均阈值,即当相对应力小于75%时,对该应力进行平均.ABAQUS有限元软件中的应力σ按照Mises准则计算并输出,在应力云图上,不同单元的Mises应力对应显示不同的颜色.现浇、预制节点模型在荷载作用下的应力云图如图9所示.图9中的Mises应力单位为Pa.

图7 预制节点模型网格划分

图8 预制节点模型的边界条件和加载方式

图9 节点模型应力云图对比

由图9可知,现浇节点模型受力较为均匀,而预制节点模型的应力主要分布在跨中法兰板处和两侧支座处,通过法兰板-螺栓连接的两段钢梁应力分布具有良好的连续性.这说明法兰板-螺栓连接能有效传递荷载,工作性能良好,新型连接方式并没有影响结构的整体性能.

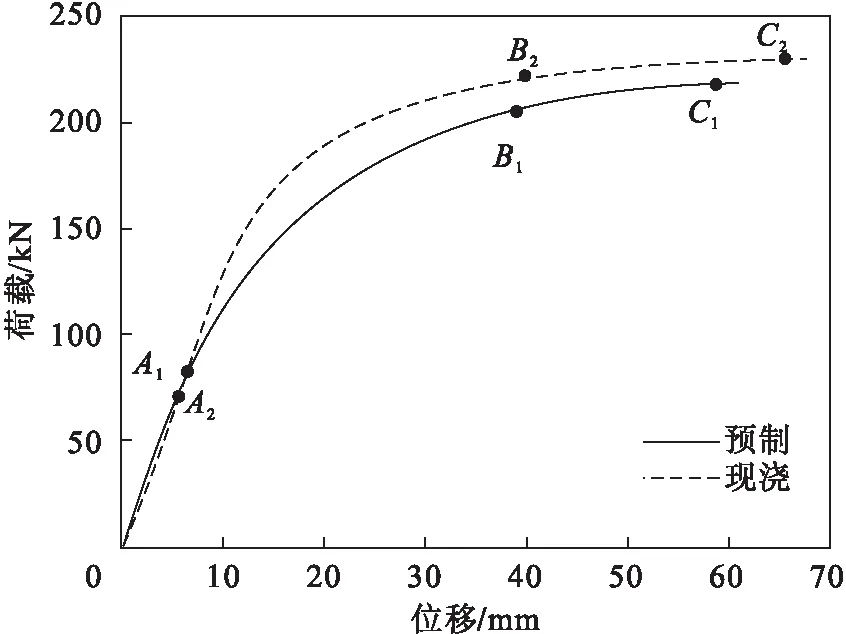

在每条荷载-位移曲线上标出3个斜率突变的特征点来分析受力过程,预制节点模型的特征点标号为1,对应A1,A2,A3;现浇节点模型的特征点标号为2,对应B1,B2,B3如图10所示.

图10 节点模型的荷载-位移曲线对比

由图10可知,在相同条件下,预制节点模型的屈服荷载及位移、极限荷载及位移相较现浇节点模型略有降低.B1和B2点所对应的屈服荷载分别为极限荷载的0.92倍和0.95倍.说明在整个破坏过程中,预制节点模型先于现浇节点模型屈服.预制节点模型相较于现浇节点模型的屈服荷载、极限荷载和极限位移分别减小了7.78%,5.37%和9.19%,均小于10%.数值模拟结果表明预制节点的力学性能基本等同现浇节点.

3 参数分析

通过ABAQUS有限元软件计算分析了栓钉数、组合板的厚度和长度、螺栓数和法兰板厚度对预制节点模型承载能力和变形能力的影响,并根据计算结果进行节点优化.

3.1 栓钉数的影响

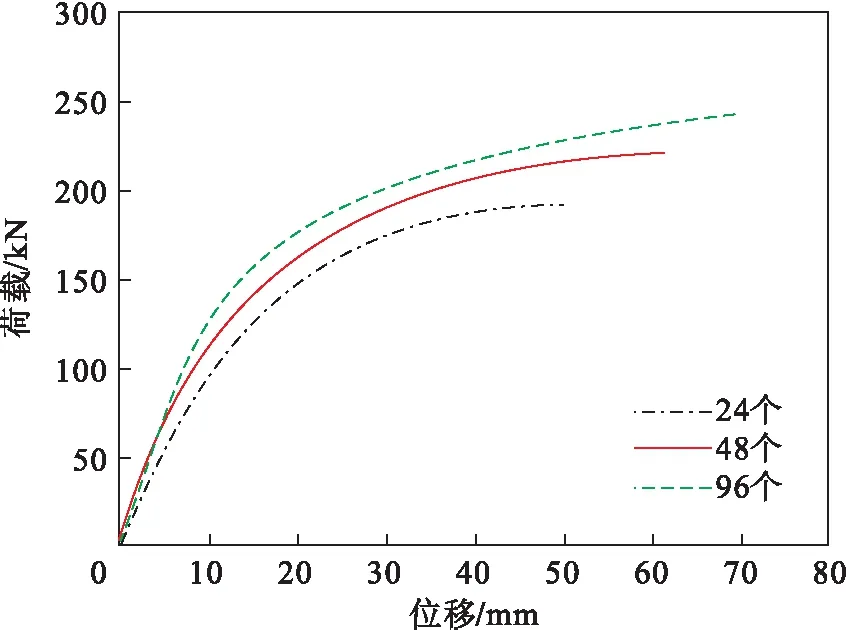

栓钉沿钢板纵向分别采用单排和双排布置,横向在每个压型钢板凹肋处采用两等分和三等分方式布置.不同栓钉数对预制节点模型力学性能的影响如图11所示.

图11 栓钉数对预制节点模型受力性能的影响

由图11可知,随栓钉数的增加,预制节点模型的极限荷载增大较明显.当栓钉个数为24时,极限荷载及位移较小.当栓钉个数由48增加到96时,极限荷载增大不明显.随着栓钉数的增加,预制节点模型的变形能力和延性显著提高.栓钉个数由24增加到96时,极限荷载提高了24.89%.

由本组模拟结果可知,布置96个栓钉,即每个压型钢板凹肋处布置4个栓钉.

3.2 组合板厚度的影响

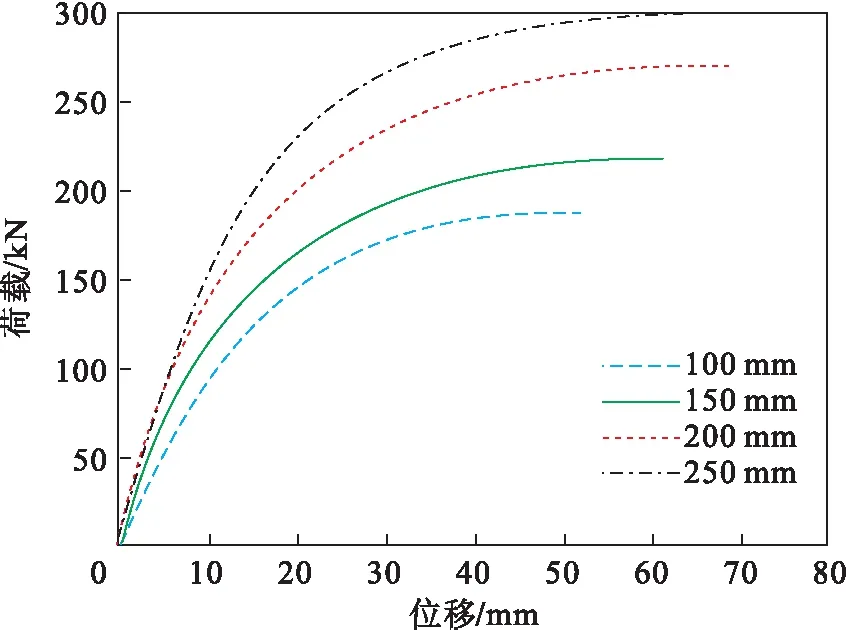

采用不同组合板厚度对预制节点模型力学性能的影响如图12所示.

由图12可知,组合板厚度对预制节点模型的屈服荷载和极限荷载影响较大,组合板厚度从100 mm增大至250 mm,屈服荷载和极限荷载增幅先增大后减小,变形能力和延性也呈先增大后减小的趋势.组合板厚度由100 mm增加至150,200,250 mm时,极限荷载分别提高了18.72%,22.07%,11.50%.

从本组模拟结果可知,建议选用200 mm左右厚的组合板.

图12 组合板厚度对预制节点模型力学性能的影响

3.3 组合板长度的影响

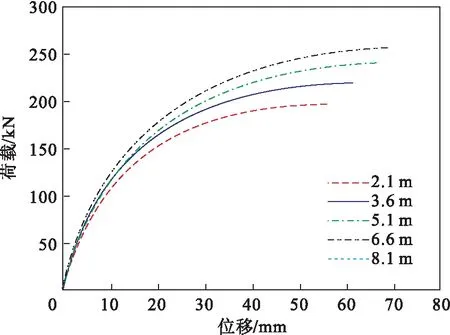

当组合板厚度不变时,采用不同组合板长度对预制节点模型受力性能的影响如图13所示.

图13 组合板长度对预制节点模型力学性能的影响

由图13可知,当组合板长度为2.1~6.6 m时,预制节点模型的屈服荷载、极限荷载、极限位移和延性均有较明显的增大.当组合板长度为6.6~8.1 m时,荷载-位移曲线几乎重合.组合板长度由2.1~3.6,5.1,6.6,8.1 m时,极限荷载分别提高了11.90%,8.71%,6.92%,1.01%.

由本组模拟结果可知,建议选用长度在5.1~6.6 m范围内的组合板.

3.4 螺栓数的影响

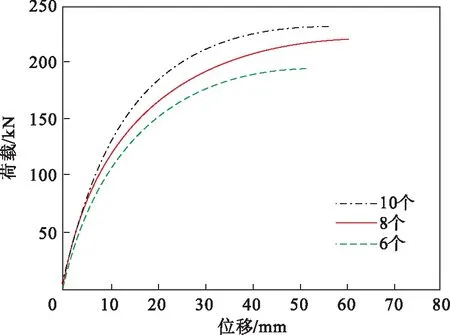

钢梁之间的连接依靠螺栓和法兰板实现,螺栓数对节点的强度影响较大.不同螺栓数对预制节点模型力学性能的影响如图14所示.

由图14可知,随螺栓数的增加,预制节点模型的屈服荷载和极限荷载显著增大,尤其是屈服荷载增大较多,极限位移和延性先增大后减小.当螺栓从8个增至10个时,节点模型力学性能的提高幅度较螺栓从6个增至8个时明显减小.螺栓数由6个分别增至8个和10个时,极限荷载分别提高了13.84%和8.29%.

图14 螺栓数对预制节点模型力学性能的影响

由本组模拟结果可知,建议选用8个螺栓.

3.5 法兰板厚度的影响

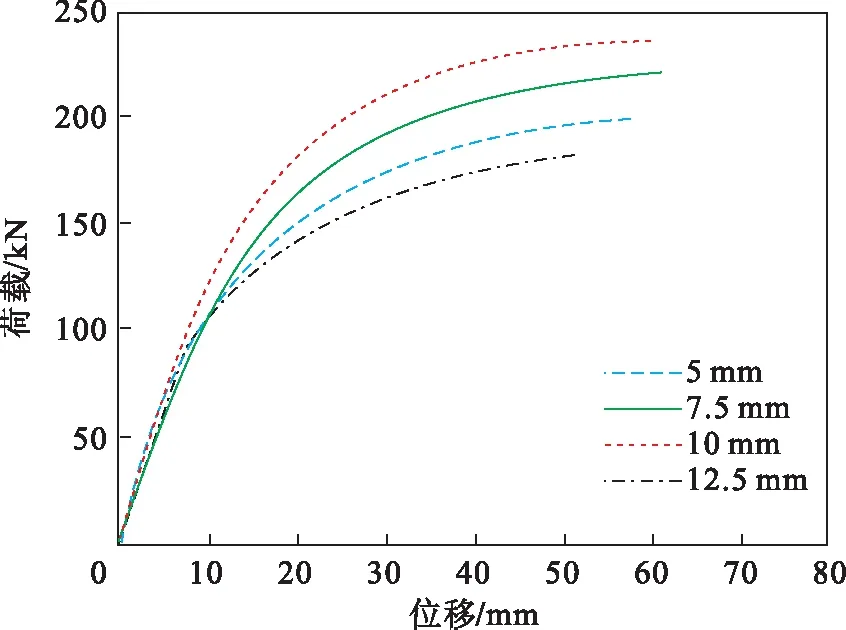

采用不同法兰板厚度对预制节点模型力学性能的影响,如图15所示.

图15 法兰板厚度对预制节点模型力学性能的影响

由图15可知,随法兰板厚度的增加,预制节点模型的屈服荷载增加较多,极限荷载也有所增加,荷载-位移曲线走向趋于平缓.法兰板厚度由 5~7.5,10,12.5 mm 时,极限荷载分别提高了9.11%,11.74%,5.66%.

从本组模拟结果可知,建议选用10 mm左右厚的法兰板.

4 结 论

1) 通过有限元计算分析可知,预制节点模型的屈服荷载是自身极限荷载的0.92倍,而现浇节点模型的屈服荷载则是自身极限荷载的0.95倍.预制节点模型相较于现浇节点模型,屈服荷载和极限荷载分别减小了7.78%,5.37%.说明相对于整个破坏过程,预制节点模型要先于现浇节点模型破坏.

2) 预制节点的承载能力、变形能力与同等条件下的现浇节点相差不大.

3) 在设计预制节点时,建议采用96个栓钉,8个螺栓,并选用厚200 mm、长5.1~6.6 m的组合板及10 mm厚的法兰板.