某地铁基坑爆破技术

2022-05-18王立飞殷松松

王立飞 殷松松

(1、武汉地铁桥隧管理有限公司,湖北 武汉 430000 2、武汉地铁集团有限公司,湖北 武汉 430000)

爆破技术是岩土工程施工中常用的技术之一,它是利用炸药爆炸时产生的巨大能量,使整块岩石破碎成块,然后再使用工具将石块清运出去,达到降低工程施工难度的效果。由于爆破作业具有不确定性和高度的危险性,因此为了兼顾施工安全和爆破效果,必须要加强爆破技术管理。在掌握岩石爆破相关理论的基础上,结合工程实际情况合理设计爆破方案,同时严格加强现场技术管理和安全管理,才能让岩土工程项目顺利建设完成。

1 岩石爆破基本理论

1.1 爆破漏斗

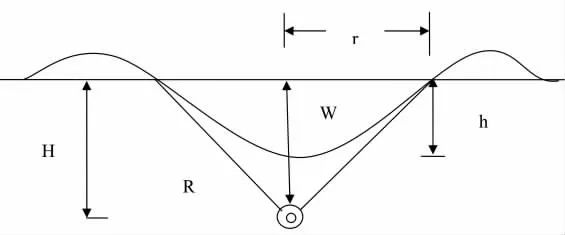

岩石爆破时,爆炸气体产生的冲击波和反射拉伸波会对岩石造成两种形式的破坏:其一是导致岩石形成大量裂隙,使原本完成的岩体破碎;其二是造成岩石抛掷,以爆炸点为中心形成漏斗状的爆破坑,即爆破漏斗,如图1 所示。

图1 爆破漏斗及其主要参数

结合图1 可知,爆破漏斗的关键参数有:W 表示最小抵抗线,是爆炸点与自由面之间的垂直距离,在W 处岩体变形最为明显,破碎效果最好;R 和r 分别表示爆破作用半径和爆破漏斗半径;H 和h 分别表示爆破漏斗最大深度和爆破漏斗可见深度。除了上述参数外,爆破漏斗张开角θ 和爆破作用指数n 也是影响岩石爆破效果的重要参数,其中n 取决于爆破漏斗半径和最小抵抗线,可表示为:

1.2 爆破时岩石破坏特征

根据药包排布形式的不同,可分为“单排多药包”和“多排多药包”两种基本形式。当相邻的2 个药包同时爆炸时,在炮孔连心线上应力集中,爆破效果进一步加强。多炮孔爆破时,装药密度系数(ρ)是决定爆破效果的核心因素,其计算公式为:

式(2)中a 表示相邻2 个炮孔之间的距离。结合工程实际,若ρ≥2,在爆炸点处可以出现两个彼此独立的爆破漏斗,虽然爆破面较大,但是底部破碎效果不理想;当ρ 在[1,2]之间,可以产生一个爆破漏斗,底部破碎效果有所改善;当ρ 在[0.6,1]之间,可以产生一个底部破碎充分的爆破漏斗;当ρ<0.6 时,爆破漏斗半径较小,岩石抛掷现象明显。因此,在岩石爆破时为了达到最理想的爆破效果,应当使ρ 的取值范围在0.6~1.0 之间。

1.3 爆破装药量计算

单孔装药量也是影响爆破效果的重要因素,关于装药量的计算方法有多种,比较典型的是Vauban 公式:

上式中Q 表示装药量,单位为kg;q 表示单位体积岩石用药量,单位为kg/m3;V 为爆破漏斗的体积,单位为m3。若现场药包采用集中布置,此时爆破作用指数n=1,根据式(1)可得r=W,则爆破漏斗体积V 为:

故标准投掷爆破的装药量Q 的计算公式为:

2 基坑爆破技术的应用

2.1 工程概况

某地铁起止桩号为ZK22+160~ZK24+480,全长2320m(双线)。其中地铁站施工中因为基坑开挖作业需要,使用到爆破技术。该地铁站总建筑面积10411m2,基坑长度208.5m,标准段宽度19.4m,总开挖土石方量预计61000m3。结合地质勘查资料,工程范围内岩土结构自上而下分别为杂填土、素填土、淤泥质粘土、粉质黏土、残积土、弱胶结泥质砂岩、中风化岩。

2.2 爆破方案设计

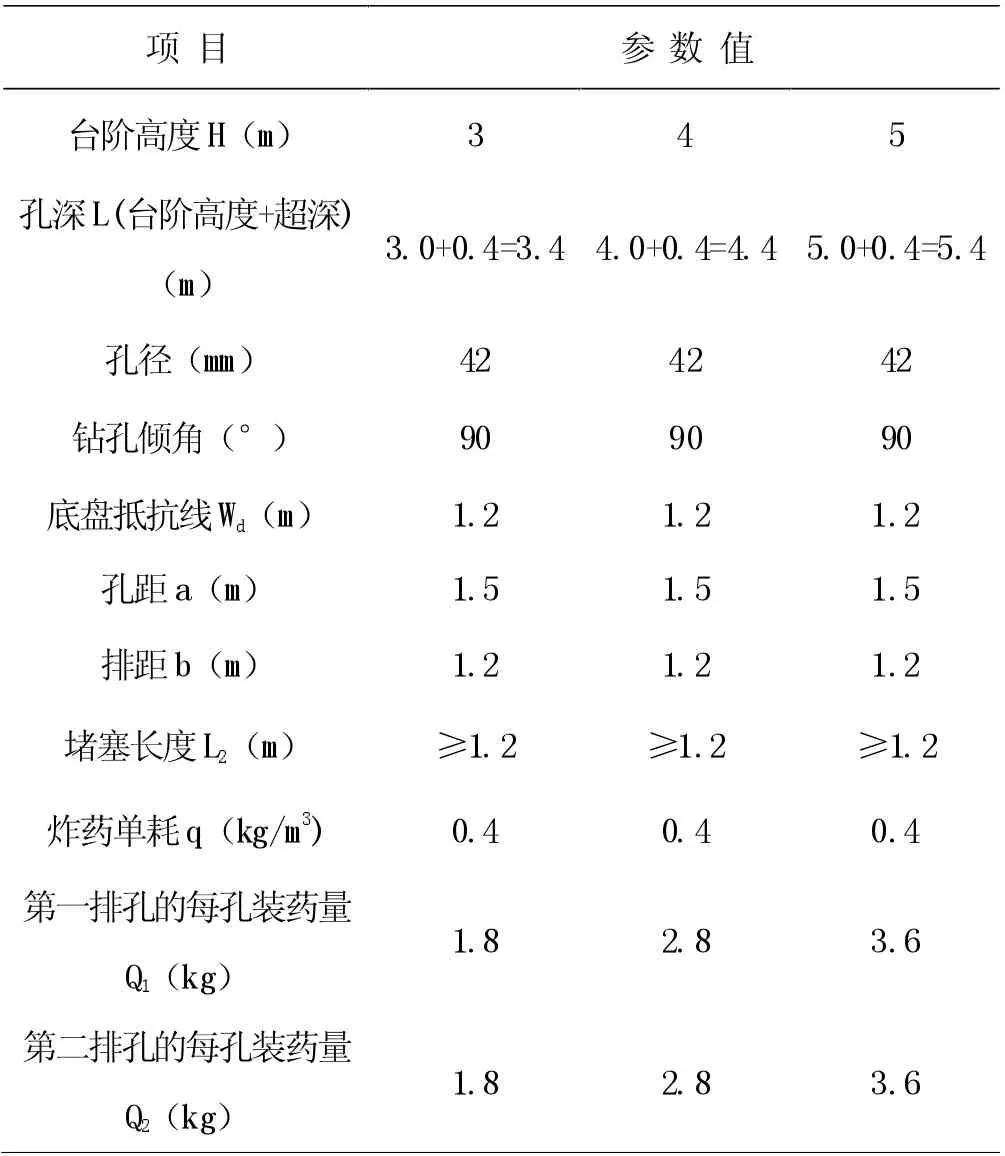

根据工程设计要求,地铁站基坑开挖深度在16.44m~20.10m 之间。首先使用挖掘机等设备将表层松软土挖开,大概挖至12m 左右后,可以到达中风化岩层。使岩层完全裸露后,根据爆破方案标记出炮孔位置,复核孔位后使用钻机进行钻孔。检查炮孔成型情况,孔口及孔壁无开裂,孔径、孔深、孔斜率等参数均符合要求后,清理炮孔内的残渣。然后按照设计好的装药量填塞炸药,准备爆破。本次工程中,预裂爆破孔径为76mm,浅孔爆破孔径为42mm,孔深0.4m,其他如炮孔角度、底盘抵抗线等关键参数的设计如表1 所示。

表1 浅孔台阶爆破的参数设计

需要注意的是,为避免基坑爆破时产生的冲击波会造成外延面的拉裂,进而影响到基坑壁的稳定性,本工程中还使用到了预裂爆破方法。在基坑施工区域与非施工区域之间进行预裂爆破,让爆区岩面与非爆区岩面之间产生裂缝,这样进行基坑岩石爆破时不会对外侧岩面产生冲击影响,从而保证了工程安全。

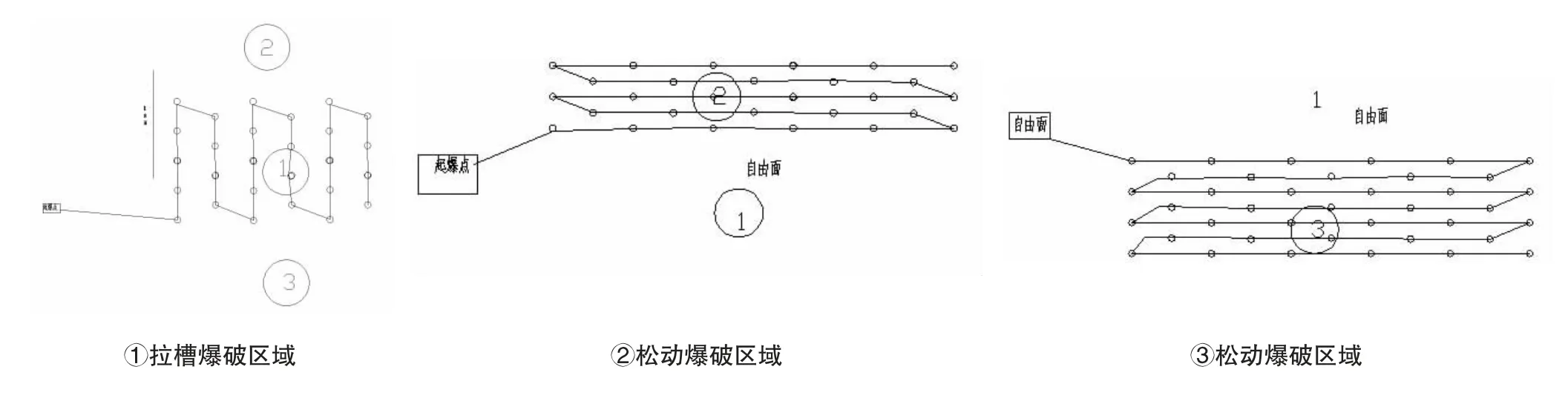

2.3 起爆网路设计

本次工程中采用“孔内延时、孔外微差”的起爆设计。经过现场测算后,综合考虑爆破效果和爆破安全,将孔外微差间隔设定为50-175ms。在起爆方式上,选择了导爆管复式连接形式的非电起爆网路,设计延时100ms。另外,鉴于该地铁站周边还有其他建筑物,为减少爆破作业对既有建筑物的影响,现场爆破作业时选择1-2 孔响的起爆方式。根据设计方案,一次起爆的炮孔数量≤30 个,一次起爆总药量≤90kg。在这一标准下,起爆炮孔的具体数量还应综合考虑爆破位置、工作面大小、地形地质等因素,最终确定拉槽爆破区域内起爆炮孔为26个,普通浅孔松动爆破区域内起爆炮孔36 个。现场施工人员采取“双人制”作业模式,根据设计方案完成起爆网路的连接。对孔外传爆雷管进行覆土,起爆顺序与边坡呈垂直角,可以降低爆破地震波对外坡围岩的扰动。各个区域的起爆网路设计如图2 所示。

图2 起爆网路示意图

2.4 起爆前的安全检查

为保证基坑爆破作业安全,在正式起爆前还应开展必要的安全检查,具体检查事项如下:逐项检查现场的起爆器材,保证能够正常投入使用;重点检查起爆网路联接是否正确,必须严格按照爆破设计方案方案进行联结;对于可能会对起爆网路产生破坏的位置,应当采取针对性的保护措施,避免爆破期间因为起爆网路问题而导致爆破中断;敷设起爆网路时,必须严格执行“双人作业制”,挑选经验丰富的爆破技术人员,确保作业安全;在浅孔爆破作业中,由于使用了非电导爆管秒延时起爆,需要确定先爆炮孔不会对后爆破空的最小抵抗线产生明显影响,否则需要更换为毫秒延时爆破;向炮孔中装填炸药时,如果出现了堵塞的情况,严禁用钻杆等工具捣捅炸药包,应将其拿出后确定造成堵塞的原因,解决问题后再重新放置药包;出现雷雨等极端天气时,需要中止现场作业,所有人员需撤离爆破作业区;在所有炮孔均装填结束,并且无关人员全部撤离后,才能开始爆破。

2.5 爆破安全计算与校验

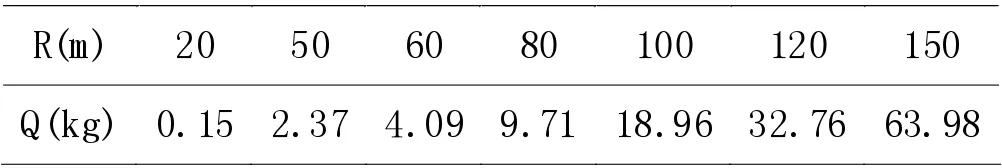

本次爆破作业可能产生的危害主要有3 点,即爆破时产生的飞石,爆破有毒气体以及爆破振动。由于现场露天作业,加上地面空地流动性较好,因此炮烟可以较快消散,对环境污染可忽略不计。使用微差爆破技术能够最大程度上降低振动对周边既有建筑物的负面影响。如上文所述,装药量会直接影响爆破效果,因此本次工程中炮孔的装药量,必须要考虑到作业区域与周边建筑物之间的安全距离。基于爆破振动安全允许距离(R)的单孔装药量(Q)计算公式为:

上式中,V 表示保护对象振动安全允许速度,单位为cm/s;K 和α 分别是与地形、地质条件有关的系数与衰减指数。参考《爆破安全规程》(GB6722-2014),这里的K取165,α 取1.6。其中,安全距离与最大单段药量的关系如表2 所示。

表2 安全距离与最大单段药量的关系表(V=0.5cm/s)

2.6 爆破安全技术

通过加强爆破技术管理,能够有效保证现场安全。本次工程中采取了以下安全技术措施:

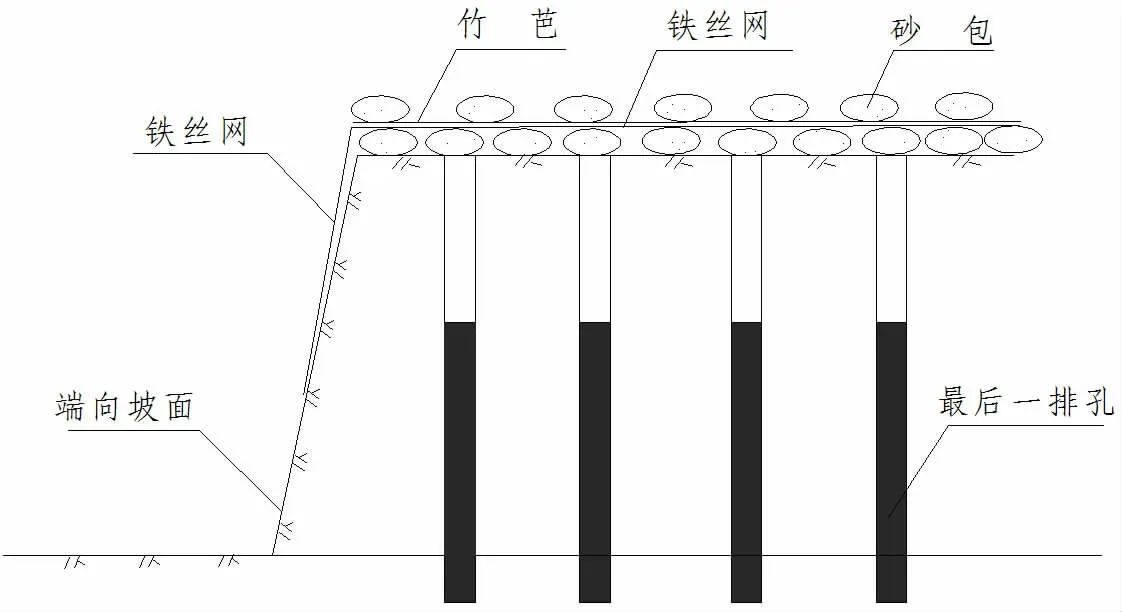

首先是采用松动控制爆破技术,严格控制单个炮孔内的装药量,以确保炮孔填塞长度和质量。同时在基坑爆破作业时,在爆区表面覆盖了由铁丝网、竹芭、砂包等组成的一层安全防护网(如图3 所示),这样就能有效防止爆破飞石造成的人员伤害事故

图3 基坑表面覆盖防护示意图

其次,密切做好作业区周边建筑物的爆破振动监测工作,如果监测到较为明显的振动,需要及时告知相关人员并做好建筑物地基加固处理。

最后,起爆后等待30min,并且观察到爆破区域内不再有炮烟冒出后,再安排经验丰富的爆破技术人员到现场进行爆堆检查。

3 结论

地铁基坑作业中使用爆破技术,一方面要结合现场情况做好爆破方案设计,精确计算爆破作业的相关参数,如炮孔的孔径、孔深,炸药的装填量等,确保达到理想的岩石破碎效果,为下一步的基坑作业提供有利条件;另一方面还必须高度注意现场安全问题,特别是在炸药装填、起爆网路检查等方面,必须要严格执行安全管理制度,把安全摆在首位。在本次地铁基坑爆破作业中,取得了理想的爆破效果,且未出现安全事故,保证了地铁基坑施工的顺利开展。