基于空间节约功能复合的晶圆清洗干燥检测集成装置研究

2022-05-17刘芳军杨志勇

孙 进,梁 立,刘芳军,杨志勇

(1.扬州大学 机械工程学院,江苏 扬州 225100;2.扬州思普尔科技有限公司,江苏 扬州 225129)

现有集成方式主要包括机构集成、软件集成和控制集成.李怀兵等[1]设计一种集成式高精度流量调节机构,针对固体冲压发动机的特殊空间和精度要求,进行了小型化、轻质化设计,有效利用空间尺寸;周东等[2]研究的火星车机构集成控制系统设计与实现,针对传统火星车机构以及控制系统,将火星车上所有机构的控制功能集中在一台控制器上实现;赵德文等[3]针对晶圆干燥关键工艺参数的可调性较差的问题,设计一种晶圆干燥装置,能够便捷地调整干燥工艺参数并观察干燥过程.滕宇等[4]发明一种图形晶圆无损伤超声波/兆声波清洗装置,通过合理设计底部石英部件的石英微共振腔阵列结构,实现去除污染物.

现有晶圆生产厂家大多采用分离式后处理技术,不能够满足集成化的要求.因此,研发基于空间节约功能复合的晶圆清洗干燥检测集成装置有着重要的实际工程价值和很好的市场前景.

1 晶圆后处理工艺流程

1.1 晶圆清洗

图1 旋转喷淋装置

当前最常用的是湿法清洗技术,用吸盘吸附晶圆进行高速旋转,通过定向喷淋和晶圆片的高速旋转可将晶圆表面的污染物甩出.李东旭等[5]提出利用先进旋转喷淋技术,同时采用气液混合的清洗方式对硅片表面进行清洗,清洗后用惰性气体直接干燥,装置如图1所示.针对新一代超晶圆薄的特点,采用超声清洗的方法,可以对多片晶圆同时进行清洗,避免了吸盘吸附力或高速旋转产生的过载力而导致晶圆片的破碎.Kim等[6]研究气泡振荡在超声波清洗中的作用,根据声压和气泡的大小不同,测定它们所产生的力对清洗件产生的效果.

1.2 晶圆干燥

当前国内外用于干燥的技术主要有旋转干燥、Marangoni干燥等,其中最常用的是旋转干燥.陈平等[7]在原有旋转干燥的基础上提出了改进的方法,将晶舟放置在旋转托盘上进行旋转干燥,如图2所示.针对静态干燥技术(如Marangoni干燥)仍存在干燥效果不佳的问题,设计微动摇摆结构,使晶圆及载具接触面形成瞬态间隙,保证超薄晶圆完全干燥.

图2 旋转干燥装置

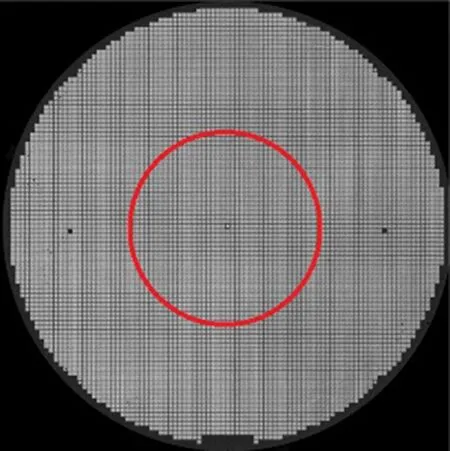

刘盈楹[8]研究了如何提高晶圆干燥效果,消除晶圆表面直径尺寸为0.2 μm的水痕缺陷.如图3所示,定义200 mm晶圆表面的有效面积为以晶圆片圆心为中心,半径为44 mm以内的区域,此区域为晶圆片的核心区域,所以要求干燥程度比较高.其他区域干燥程度要求目测无水痕即可.光学显微镜下拍摄到水痕的图片如图4所示.

图3 有效面积图

图4 光学显微镜下水痕图

1.3 晶圆检测

当前国内外用于检测技术的仪器主要有扫描电子显微镜和颗粒测试仪.针对新一代超薄晶圆,虽然检测精度较高,但无法实现产线实时检测,不能适应晶圆全自动化后处理技术的要求.

Tien等[9]在晶圆检测方面研究中,采用缺陷模式特征来创建模糊规则.特征参数是最小外接矩形(MBR)的长轴和短轴之间的比率和平均灰度级,用于判断模糊缺陷识别的类型是划痕还是污染.

2 集成装置及其优化

2.1 集成装置简介

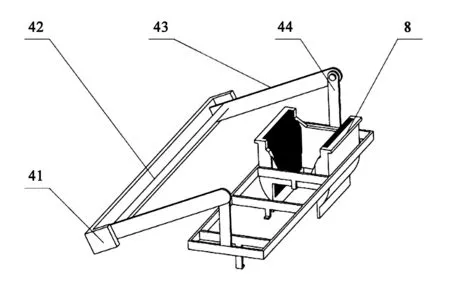

为满足后处理技术的集成化,需将对应的3种技术装置进行模块化设计,使之集成在一台装置上,如图5所示.为实现整个处理流程的自动化,增加了晶圆搬运装置,从而提高了自动化的程度.

图5 集成装置整机图

图5中:1—机身;2—超声波清洗模块;3—晶圆干燥模块;4—晶舟摆臂机构;5—晶舟翻转机构;6—晶圆检测模块.通过将机构进行小型化、模块化设计,可以有效利用空间尺寸,具体工作过程如下:

2.2 优化的机构

2.2.1 气体雾化机构

改进的气体雾化机构,可以进行横向的移动,只有在干燥工作时可以移动至干燥水箱上,当干燥完成后,雾化机构平移至清洗水箱上,节省机构行程空间.

图6所示为气体雾化机构,主要包括固定板31、气泵32、轴承座33、槽板34、雾化器38、轴35、滑块36、下轴37.

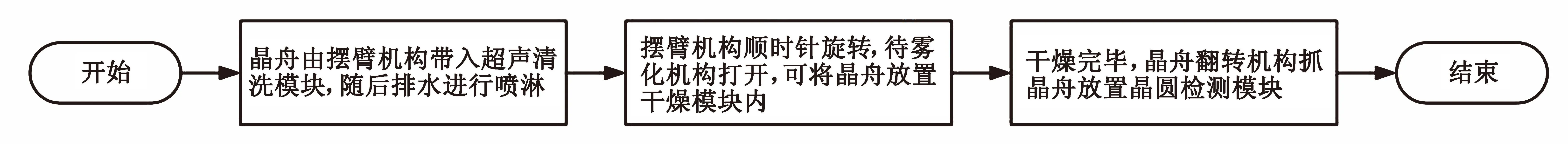

2.2.2 晶舟摆臂机构

为了实现空间节约、功能复合,设计晶舟摆臂机构,不仅可以作为晶舟承载机构,也可以作为晶舟搬运机构,承担清洗和干燥之间的搬运工作.

图7所示为晶舟摆臂机构,主要包括连板41、旋转杆42、连杆43、提框44、晶舟8.

图6 气体雾化机构图

图7 晶舟摆臂机构图

2.2.3 干燥微动摇摆机构

图8 干燥微动摇摆机构图

为了解决现有晶圆片在干燥过程中与晶舟接触的部分无法得到充分干燥等问题,设计了一种晶圆片摇摆干燥装置.

图8所示为干燥微动摇摆机构机构,主要构成有夹板71、框架72、光轴73、滑块74、连块75、气泵76、U型连杆77、连臂78.

3 实验结果与分析

对上文提出的气体雾化机构,研究成膜过程中气体的压力、浓度、排气对成膜效果的影响特性.在成膜过程中,采用试验获取大量数据,通过建立关系折图,来研究气体压力、浓度,以及排风量对成膜效果的影响,并后期对相关参数进行优化.具体关系如图9所示.

图9 成膜效果的影响因素分析图

根据图9(a)可知,当气体压力到达10 MPa以后,IPA成膜效果可以趋近98%且逐渐趋于稳定;根据图9(b)可知,气体流量到达10 L/min这个节点时,气体成膜效果比之前提升25%,气体流量到达15 L/min节点时,气体成膜效果也逐渐趋于稳定,可达到96%左右;根据图9(c)可知,排气量在区间100~200 L/min之间,IPA成膜效果稳定在97%左右.

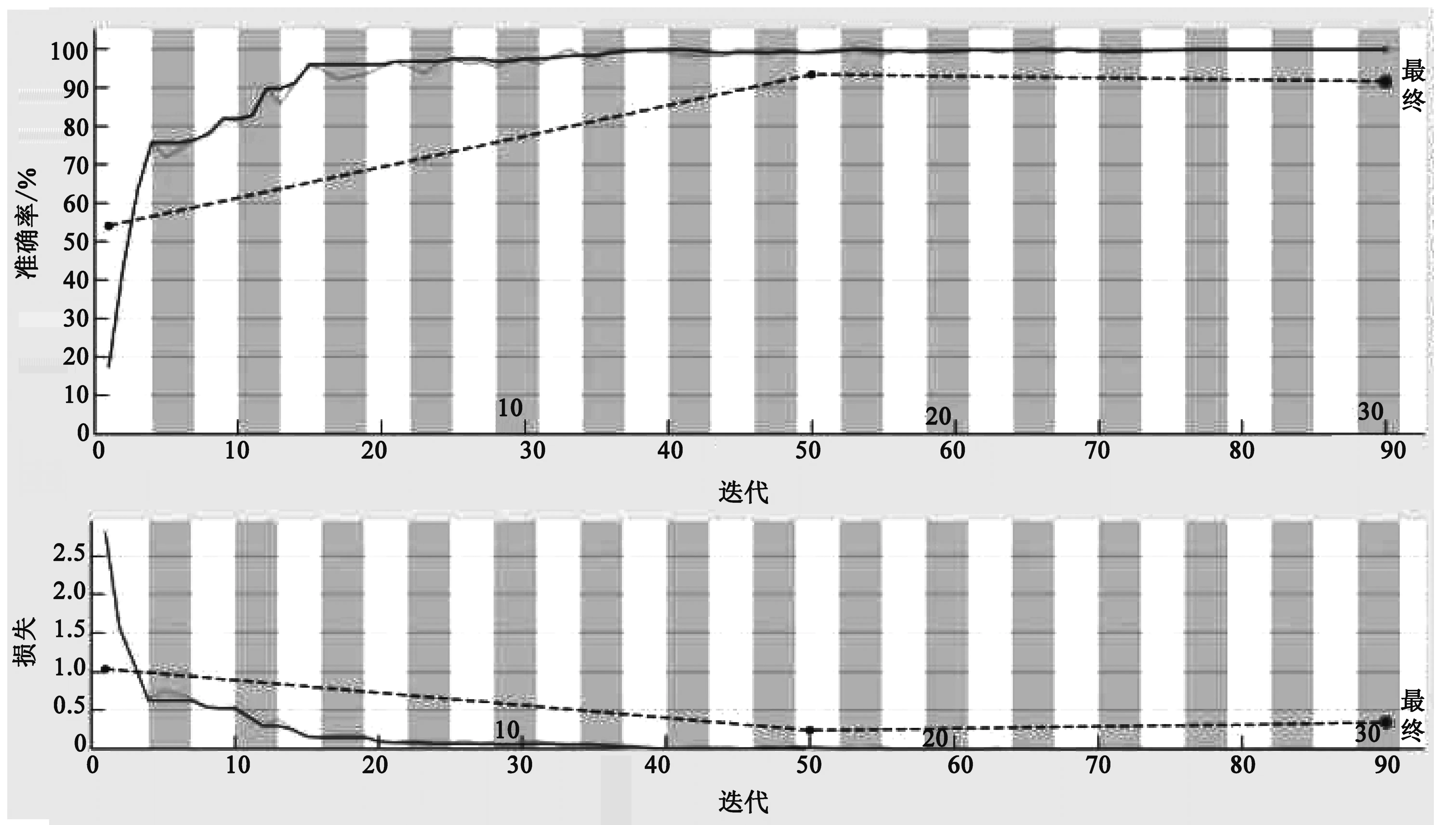

采用基于改进GoogleNet晶圆检测分类模型,将原有的9个inception块精简到6个,减少了输出特征图深度,起到降维作用,减少了参数量和运算量.收集大量图像,类别分别是落灰(编号为01);划痕(编号为02);水渍(编号为03);污渍(编号为04).图像经过缩放,尺寸均为224×224像素,将数据集分为2部分,70%为训练集,30%为测试集.经过109 min 40 s的运行后,运行结果如图10所示,验证准确度(虚线)为99.12%.

图10 MATLAB运行结果图

4 讨论

4.1 方法讨论

设计微动摇摆机构,将装有晶圆的载具放在装置上整体干燥,使晶圆及载具接触面形成瞬态间隙,保证超薄晶圆水分干燥完全.与传统的Marangoni干燥方式不同的是,改进的异丙醇雾化法使得异丙醇形成雾汽,可把沟槽内的水分子带走,减少晶圆表面对微粒的吸附.

计算水痕面积S1如公式(1)所示.先计算检测到的水痕像素在200 mm晶圆像素的占比:

(1)

式中:pt1为水痕像素,pt2为晶圆像素,D为晶圆直径.

4.2 方法比较

改进的异丙醇雾化法与传统Marangoni干燥技术实验结果比较如表1.

表1 方法比较

集成装置处理技术与传统独立后处理技术实验结果比较如表2.

表2 方法比较

通过仿真实验结果的对比,可以得到以下结论:

1)改进的异丙醇雾化法比传统Marangoni干燥技术,每片有效面积内残留水痕面积减少38.4%,达到0.08 μm2.其他区域内残留水痕面积减少42.85%,摇摆干燥方法显著.

2)相比于相较于传统独立后处理技术,基于集成装置处理技术,整体清洗干燥等待时间平均提高47.5%,且占地面积节省15%.

5 结论

通过各单元模块化的结构设计,有效地将晶圆的后处理技术集成起来,整体工艺处理流程时间平均缩短47.5%.通过改进异丙醇雾化法,可有效提高晶圆干燥的效率,相较于传统的干燥方式,每片晶圆有效面积内残留水痕面积减少38.4%,采用深度学习方法检测晶圆表面缺陷,检测正确率达到了99.12%.实验结果验证了该装置集成方式对于晶圆后处理工艺优化的优越性.