新型钢结构法兰节点不同加强环板的数值模拟研究*

2022-05-17周腾飞陶忠包圩正陈蕾蒙肖良金

周腾飞 陶忠 包圩正 陈蕾蒙 肖良金

(1.昆明理工大学建筑工程学院 昆明 650500; 2.陕西省建筑科学研究院有限公司 西安 710082)

0 引言

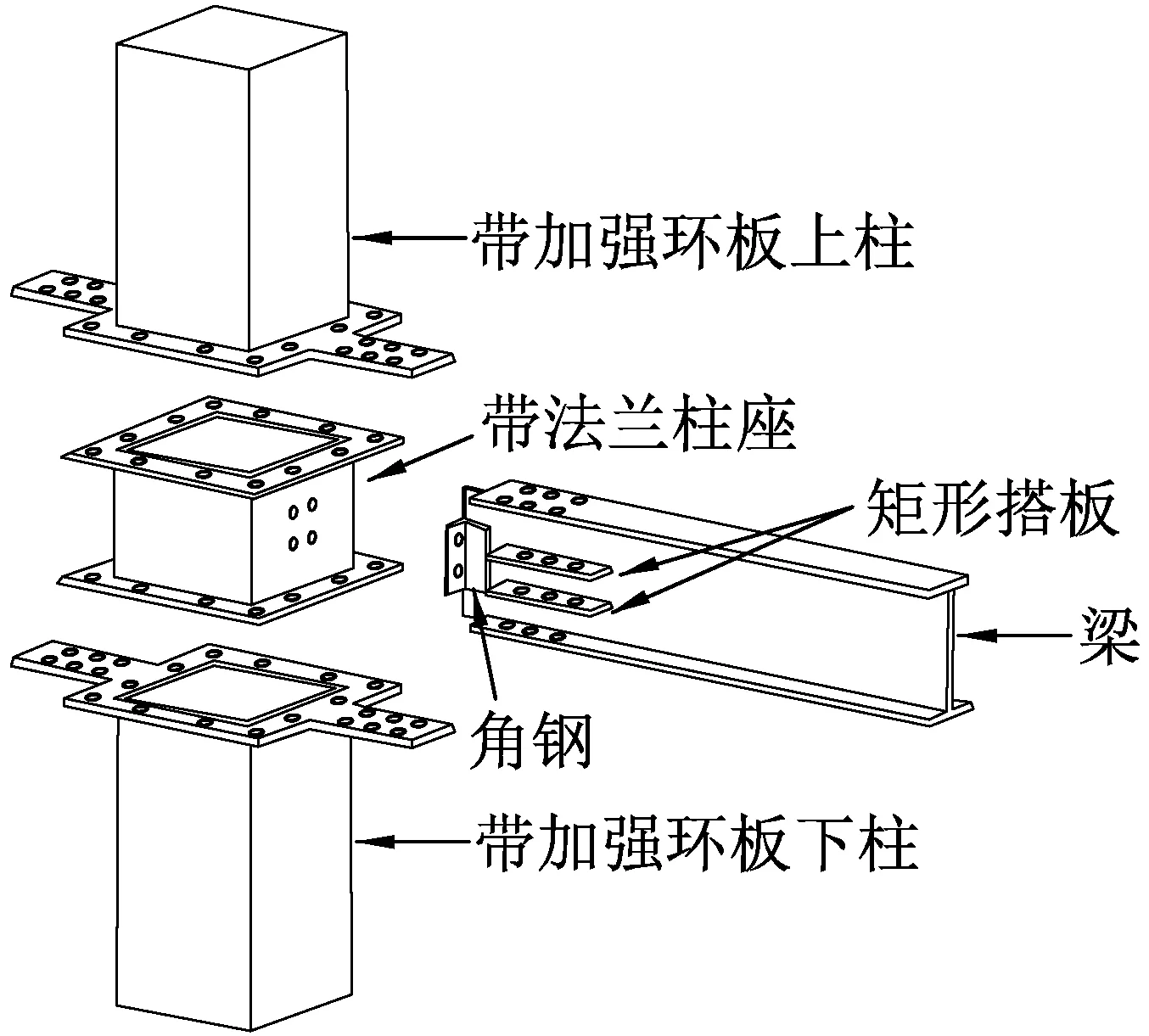

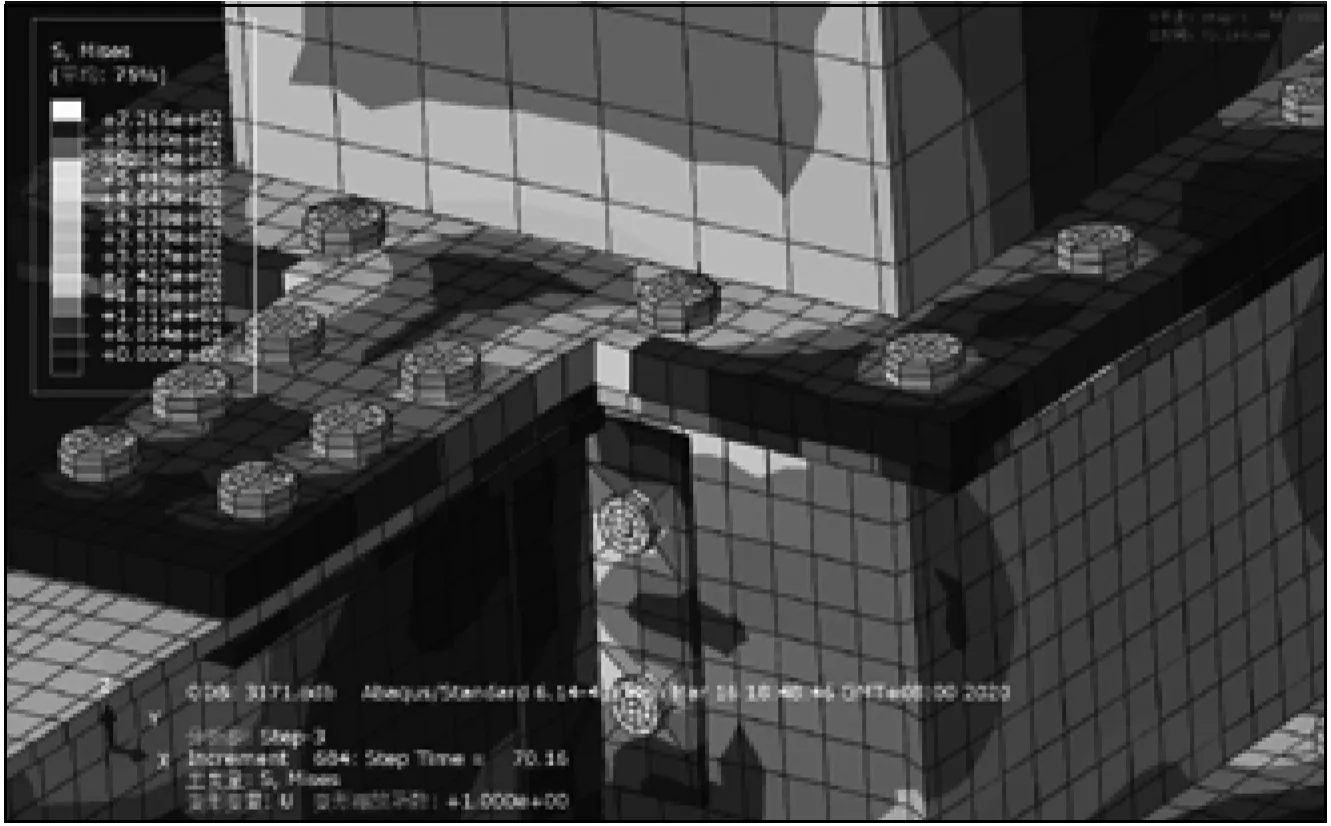

团队提出的新型法兰外环板式钢节点由带加强环板上下柱、带法兰柱座、矩形搭板、顶底角钢、H型钢梁组成,其中加强环板与上下柱、中间柱座与法兰、梁端与顶底角钢在工厂预先完成焊接。各部件均可预先在工厂加工生产,在现场采用高强螺栓连接,有利于提高钢结构现场安装效率,节点构造如图1所示[1-3]。

图1 新型钢结构法兰节点构造

在实际应用中,有限元模拟可以使试验结果和数值模拟结果相互验证,数值模拟使得结论更有说服力。国内外学者在研究钢结构节点抗震性能方面已经进行过大量的数值模拟研究。徐礼华等[4]使用ANSYS以5个隔板贯穿式节点试件为研究对象,考虑隔板外伸长度、核心区混凝土强度、轴压比等设计因素,分别建立了有限元模型并对其滞回性能进行模拟分析。陆森强等[5]采用ABAQUS对4个新型PEC柱-钢梁T形件焊接连接中节点试验试件在低周反复荷载作用下的滞回性能进行非线性模拟计算,分析轴压力、PEC柱截面形式与钢板组合截面布置方式等因素对节点抗震性能的影响。孙鹏等[6]对无加劲和有加劲方钢管法兰连接进行了有限元模拟,分析其承载能力,验证了理论分析的准确性。

本文利用ABAQUS有限元软件,引用课题组已有试验的试验数据,进行数值模拟对比,验证了有限元模拟相对比较准确且可以较好地反映受力性能,并扩大了参数分析,着重研究加强环板转角处构造形式对法兰外环板式节点的破坏模式和抗震性能的影响。

1 试验概况

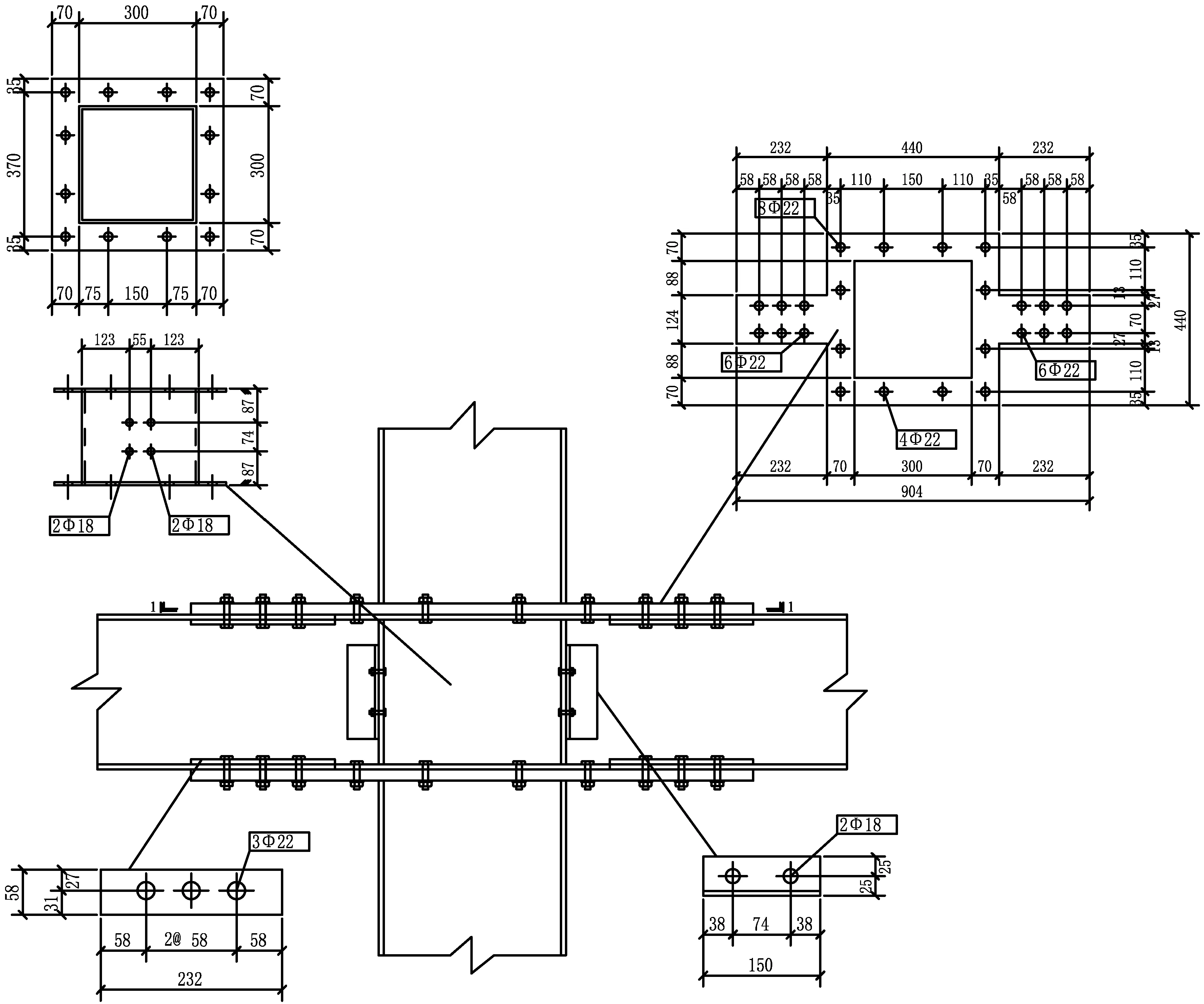

为反映框架节点实际受力特点,保证试验采用的试件设计符合实际需求或接近实际情况,本文考虑采用梁柱反弯点内足尺十字型节点模型。以框架承受水平荷载时的反弯点位置作为参考,考虑节点两侧钢梁为实际钢梁长度的1/2且左右对称。试验采用的梁、柱尺寸取实际工程中的值,试件钢材材质均采用Q235b,外加强环板的材质按照《钢管混凝土结构技术规程》(DBJ 13-51—2003)进行确定,节点的拼接采用10.9级高强螺栓,其预紧力依据《钢结构高强度螺栓连接技术规程》(JGJ 82—2011)[7]设计确定。试件的装配过程如下:加强环板处在工厂分别预留螺栓孔,并预先在工厂内将加强环板与上下柱之间通过严格焊接工艺焊接为一个整体,加强环板处事先预留螺栓孔,梁端事先设计预留螺栓孔,并与角钢连接件通过焊接连接起来。在各构件运到现场后,通过10.9级高强螺栓M20将加强环板、柱座环板以及梁翼缘连接成3段型柱,从而将上下柱连接起来,另外通过角钢连接件与柱座壁上预留的螺栓孔用10.9级高强螺栓M16连接,从而将核心区梁端连接起来,具体尺寸如图2所示。通过位移控制方式进行该试验的加载,加载试验现场情况如图3所示。

图2 试验尺寸(单位:mm)

图3 现场加载试验

2 有限元模型验证

2.1 有限元分析前处理

在新型法兰外环板式节点的拟静力试验的基础上,采用ABAQUS有限元模型,选用与试验试件一致的参数,接触方式采用面面接触,通过合理设定接触属性,近似模拟真实板件间的接触情况,角钢与梁之间、上部加强环板与上柱之间、下部加强环板与下柱之间,均采用绑定接触模拟实际加工时的焊接处理,节点单元采用C3D8R模拟,考虑模型收敛性问题设置3个分析步,每个分析步分别对应螺栓荷载、柱顶轴压力和柱顶水平往复荷载的施加,划分网格时在螺栓孔处划分出螺帽大小并对螺栓孔进行十字切分,在柱座及靠近柱座的柱端和梁端都要进行加密处理,各材料的材性采用试验值。

2.2 破坏机制

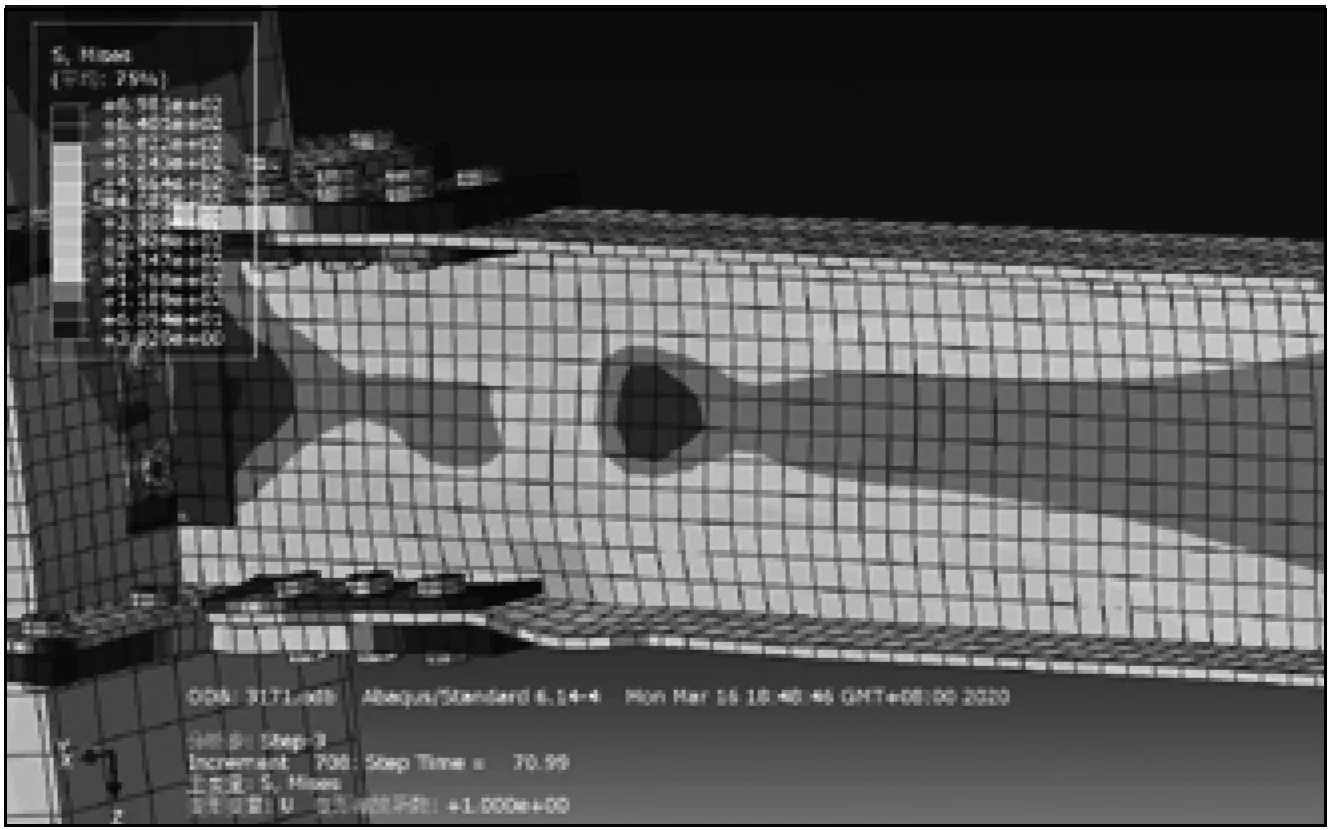

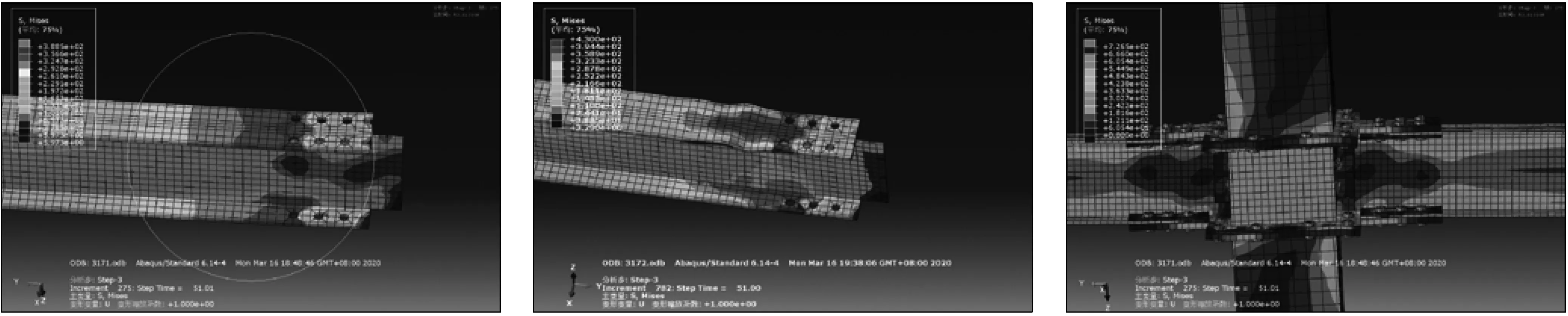

典型破坏情况的应力云图与试验对比如图4、图5所示,可以看出,节点的总体破坏趋势为加强环板梁端翼缘部分的塑性被破坏,受压的部分首先达到屈服,接着对应位置的梁腹板直至整个梁截面也开始屈服,与试验过程中梁端先出现鼓曲的现象相符合。在有限元模型中可以看到,加强环板与梁端连接的最外一排螺栓对应的梁翼缘处有较明显的应力集中,和试验过程中相应位置的梁翼缘出现撕裂现象相吻合。同时,在一些几何形状不规则处或者焊缝处容易产生较大的应力和变形,例如在左右梁端方向的核心区柱座、柱壁与加强环板连接处,对于该节点在实际工程中应严格控制焊缝的质量,防止发生脆性破坏导致节点提前失效从而影响到整个结构的安全。有限元数值模拟所得构件的破坏过程、应力分布情况与试验结果基本一致,证明本文的有限元模型能可靠地还原试验中试件的受力过程及破坏模态。

(a)应力云图

(a)应力云图

2.3 滞回曲线与骨架曲线

数值分析与试验结果对比如图6所示,由图可知,滞回曲线均显示为梭形,表示其耗能能力良好。骨架曲线的下降过程较为平缓,延性较好,其正负向加载段的曲线有一定的偏差,可能是由于存在构件的初始缺陷以及材料的累计损伤所导致。从滞回曲线和骨架曲线可以看出,结构整体抗震性能较好,有限元模拟的受力性能整体上与试验结果保持一致。

3 参数化分析

在有限元模型验证可靠的基础上,讨论节点不同加强环板处的构造形式对节点抗震性能的影响。

(a)滞回曲线

3.1 加强环板转角处构造形式

由于在节点试验过程中发现了加强环板外伸部分折角处存在严重的应力集中现象,影响了节点的性能,于是提出圆弧型的加强环板外伸部分折角形式。对比了课题组进行的直角型折角构造与圆弧型折角构造对节点破坏的影响。加强环板圆弧半径为158 mm,其他构造和参数均与试验标准试件保持一致。

3.2 节点破坏模式及应力云图

截取柱顶加载位移为160 mm时的节点部件应力云图,比较直角型加强环板和圆弧型加强环板节点有限元云图如图7所示,可以发现,构件的屈服均首先发生在加强环板外的钢梁翼缘上并逐步向钢梁腹板扩展,同时,两个模型的节点核心区柱座外壁都存在较大的剪切现象,在加强环板、柱壁、钢梁等连接部位也出现较大应力,实际采用时应加强这些部位的连接。但采用了圆弧型加强环板节点的模型在核心区的变形较直角型节点模型的更小,应力与变形主要集中在外环板外侧梁翼缘的屈曲变形,而直角型加强环板节点核心区域变形较大,使得塑性变形在梁翼缘与腹板内发展较为缓慢。对比两个模型的加强环板云图,发现圆弧型加强环板的应力主要集中在与柱焊接的4个内角处,且圆弧型加强环板节点的高应力区域较直角型加强环板的高应力区域更小,而直角型加强环板节点的应力主要集中在加强环板在梁翼缘外伸部分的折角处且由螺栓孔处向内发展,容易对节点区域造成不利影响。

(a)直角型节点梁翼缘应力 (b)圆弧型节点梁翼缘应力 (c)直角型节点整体应力

3.3 滞回曲线

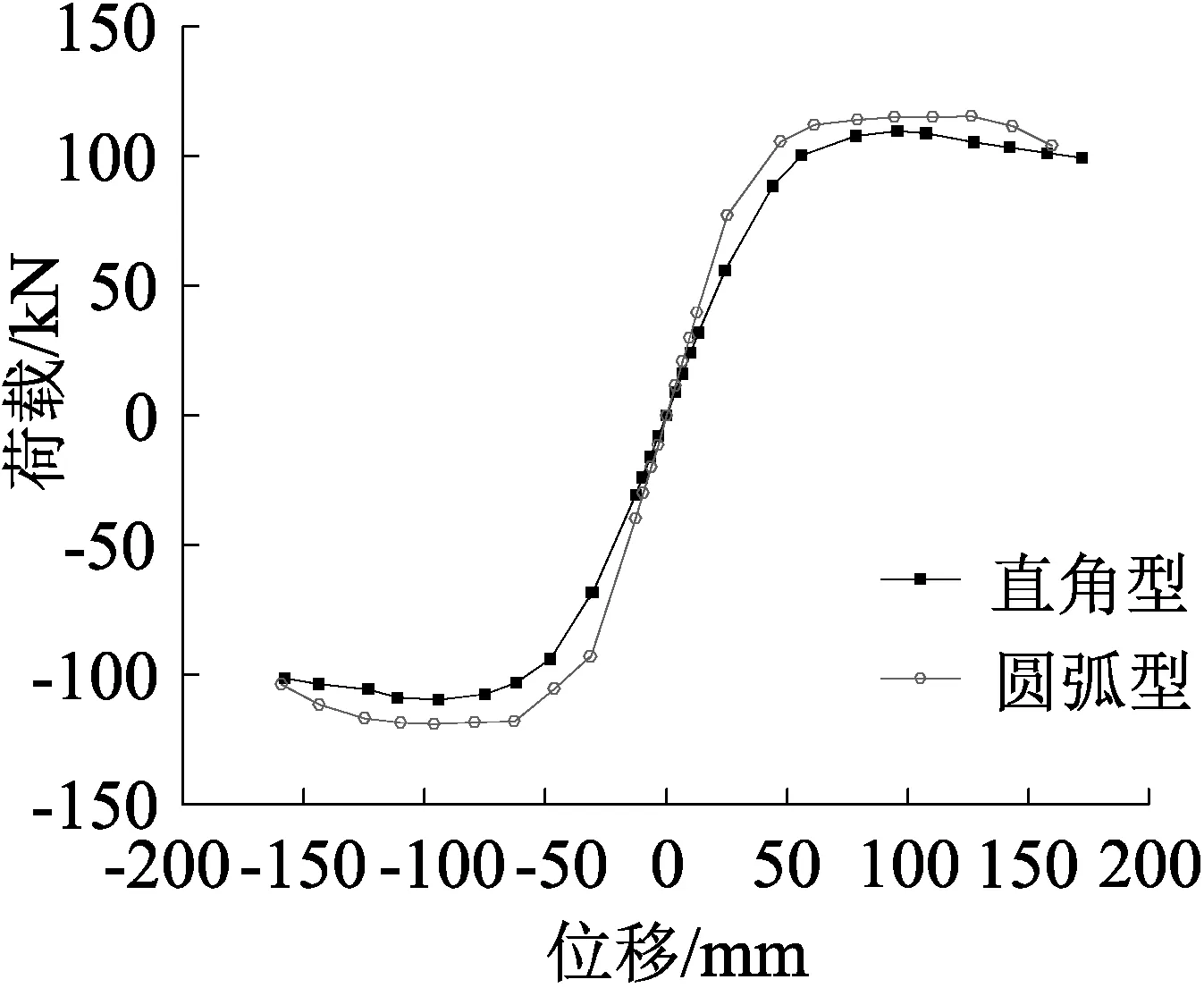

节点模型的滞回曲线如图8所示,可以看出,两个节点的耗能能力与抗震性能都较好,当处在幅值较小的加载级时,模型的刚度较为一致,滞回曲线保持直线上升,卸载后没有残余变形出现,模型处在弹性范围内。随着加载位移的不断增加,各级加载的滞回曲线变化呈现基本一致的趋势,节点刚度不断减小,在达到极限荷载后,试件承载力下降。对比模型的差异可以看出,采用圆弧型加强环板的节点模型滞回曲线较采用直角型加强环板的节点模型滞回曲线更加饱满,且对应的极限承载力较大,表明圆弧型加强环板节点比直角型加强环板节点有更好的抗震性能和承载能力。

(a)直角型

3.4 骨架曲线

将两个模型滞回曲线同向各加载级的峰值点连接形成的曲线就是骨架曲线[8],如图9所示。从模型骨架曲线的整体趋势看出,两个不同节点模型在加载初期均处于弹性阶段,圆弧型加强环板节点模型的初始刚度比直角型加强环板节点的大。随着柱顶位移提高,骨架曲线在拐点出现后斜率逐渐减小,显示为弹塑性阶段。直至加载到一定程度,骨架曲线的荷载随着位移变化较为滞后,骨架曲线的承载力开始下降直至停止加载。在整个模拟加载过程中,各试件具有基本一致的骨架曲线走势,但也可以从骨架曲线看出,圆弧型加强环板节点的屈服荷载点和极限荷载点比直角型加强环板节点的延后,圆弧型加强环板节点具有更好的承载能力。

图9 骨架曲线对比

3.5 延性性能

如果一个结构或构件的延性好,其变形能力越强,衡量延性性能的指标越高,说明其在达到屈服或最大承载能力状态后仍能吸收一定的能量;反之,模型容易发生脆性破坏。因此,在衡量结构或构件抗震性能节点时,可以将延性性能作为一个重要的考量因素[9]。本文用位移延性系数来表示结构的延性性能,其计算式为:

(1)

式中,μ为位移延性系数;△μ为构件破坏时或停止加载时对应的位移;△y为构件屈服时对应的位移。

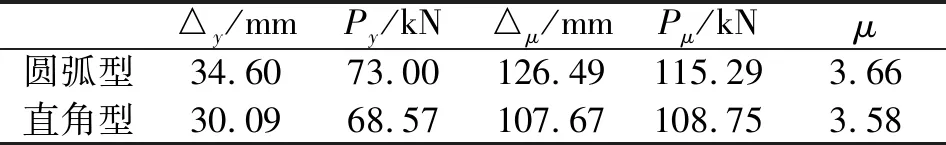

延性系数如表1所示,可以看出,改变了加强环板局部构造后,节点的延性性能有所提高,对改善节点的抗震性能有利。

表1 延性系数

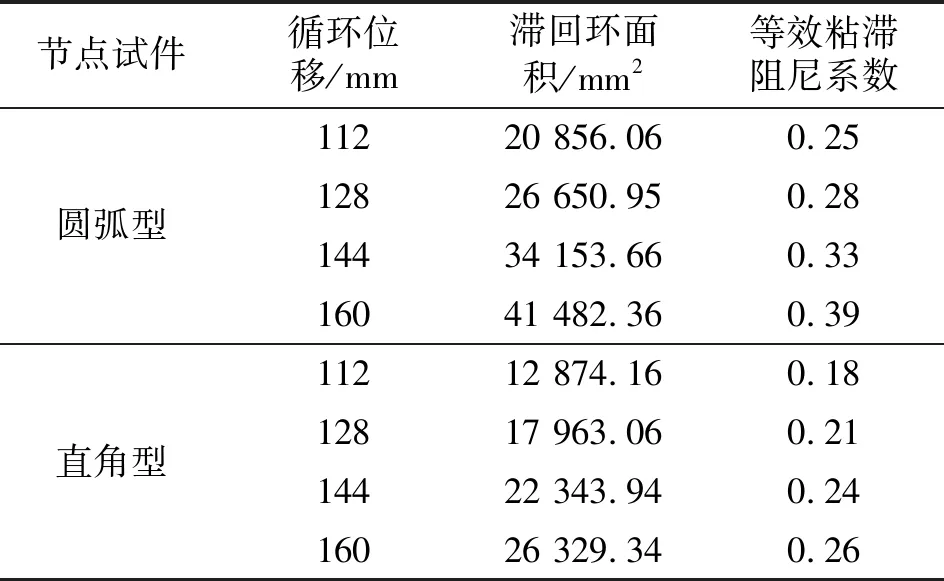

3.6 耗能能力

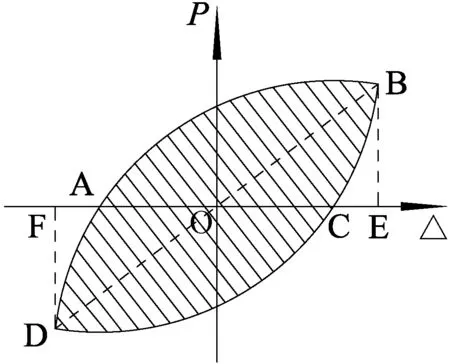

耗能能力的强弱也是评判一个节点性能是否良好的表现因素。当钢结构节点在地震作用下耗散的能量越大,就可以更加有效减少其他重要构件在地震时承载的地震能量,起到保护核心构件的作用,就说明节点的耗能能力强。节点的耗能能力大小一般通过分析滞回环的面积得到,滞回环包围的面积越大,说明耗能能力越好。本文通过计算滞回环面积得出等效粘滞阻尼系数he,用he来比较法兰外环板式节点耗能能力大小,he值越大,耗能能力越好,计算示意如图10所示。

图10 he计算示意

(2)

通过计算得到两个模型在相同加载级下滞回环的面积与等效粘滞阻尼系数,计算结果如表2所示,在相同加载级下,圆弧型加强环板节点滞回环面积大于直角型加强环板节点滞回环面积,且等效粘滞阻尼系数更高,说明圆弧型构造对提高节点抗震性能更有利。

表2 等效粘滞阻尼系数

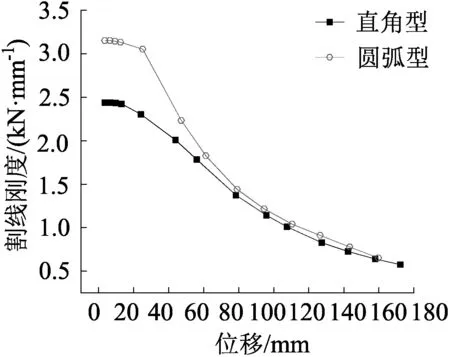

3.7 刚度退化

两个模型的刚度退化曲线对比如图11所示,可以看出,两个模型的刚度都存在退化趋势。圆弧型加强环板节点的整体刚度明显比直角型加强环板节点的大;在加载初始阶段,刚度退化曲线在图中呈现为水平段,表示两个模型的刚度退化速率都比较缓慢。随着模拟过程中位移加载值的不断增大,模型的弹塑性状态不断开展,刚度退化速率变快,圆弧型加强环板节点的退化速率大于直角型节点。进入加载的最后阶段,节点刚度较小且刚度退化速率较慢。可以看出,对应时刻圆弧型加强环板节点的刚度整体大于直角型加强环板节点。

图11 刚度退化曲线对比

4 结论

为研究新型法兰外环板式节点的不同加强环板转角形式的抗震性能,本文利用ABAQUS建立数值模型分析,并与试验结果对比,验证了建立的有限元模型的合理性,进而通过将模型中加强环板转角形式改变为圆弧型来分析两种不同形式下的节点破坏形式和抗震性能,结果表明:

(1)圆弧型加强环板的应力主要集中在与柱焊接的4个内角处,且圆弧型加强环板的高应力区域较直角型加强环板的高应力区域更小,而直角型加强环板的应力主要集中在加强环板在梁翼缘外伸部分的折角处且由螺栓孔处向内发展,容易对节点区域形成不利影响。

(2)采用圆弧型加强环板的节点模型滞回曲线较采用直角型加强环板的节点模型滞回曲线更加饱满,且对应的极限承载力较大,表明圆弧型加强环板节点比直角型加强环板节点有更好的抗震性能和承载能力。

(3)在整个模拟加载过程中,各试件具有基本一致的骨架曲线走势,但也可以看出圆弧型加强环板节点的屈服荷载点和极限荷载点比直角型加强环板节点的延后,圆弧型加强环板节点具有更好的承载能力。

(4)在改变了加强环板局部构造后,节点的延性性能有所提高。

(5)在相同加载级下,圆弧型加强环板节点滞回环面积大于直角型加强环板节点滞回环面积,且等效粘滞阻尼系数更高,说明圆弧型构造对提高节点抗震性能更有利。

综上,改变加强环板转角处构造,能较好地避免节点直角加强环板转角处的应力集中,抗震性能更好。