关于深厚覆盖层堆石坝坝基廊道裂缝渗水处理措施的探讨

2022-05-17赵春

赵 春

(中国电建集团贵阳勘测设计研究院有限公司,贵州 贵阳 550081)

1 概 述

该水电站大坝枢纽建筑物为沥青混凝土心墙堆石坝,坝基建在最大厚度为91 m的深厚覆盖层上,建基面坐落于卵石混合土层(含软弱砂层),坝址地形条件呈左缓右陡趋势,河床深槽靠近右岸,坝基采取振冲碎石桩加固处理,基础面设防渗墙。防渗墙与坝体之间设置了长度281.7 m的城门洞型坝基廊道(断面尺寸2.5×3.5 m),其上部连接沥青混凝土心墙,下部通过倒三角形混凝土基座连接防渗墙,两岸通过交通排水洞连接,廊道为钢筋混凝土结构(强度等级为C35),边顶拱及底板厚分别为1.8 m、2.5 m。

在坝体填筑及库区水位抬升过程中,坝基廊道开始变形从而在基覆分界线位置产生裂缝,上游侧有渗水现象。初步分析主要原因为:坝基廊道结构受力条件复杂(三维空间受力),在承受上部及水平水压力荷载下产生垂直向下和下游方向的变形。坝基廊道布置于深厚覆盖层,建基面为软弱砂层,进一步导致廊道发生变形开裂的可能性。河床沟槽靠右岸,廊道在水压力和上部荷载等复杂受力情况下,右岸基覆分界线受力薄弱区域出现变形。

坝基廊道连接大坝坝体及基础防渗体系,在大坝系统工程中的作用尤为重要,变形产生的裂缝需要综合考虑处理措施。

2 廊道裂缝渗水处理

在发现廊道变形产生裂缝后,应做好充足的应对措施。首先,应进行定期观测,并形成各时段观测结果对比,掌握裂缝变化情况,以此制定处理措施。其次,对发生渗水的裂缝,应尽可能对每段裂缝渗水量进行量测,量测方式可采用量杯人工计算读取等方式,同时,对坝基廊道水流总量进行量测,以便及时调整渗水处理方案和抽排水措施。最后,在发现裂缝及渗水后,应及时开展周边监测仪器专项观测并做好记录,以判定各阶段不同工况下坝基廊道整体情况。

参考国内类似工程经验,坝基廊道裂缝处理通常采用化学灌浆、水泥灌浆,并采用先排后堵,排堵结合的方法。同时根据裂缝宽度、长度、深度及渗水量等情况确定具体处理方案,以下围绕较小裂缝及宽大裂缝不同的处理方式进行探讨。

2.1 较小裂缝处理

对较小裂缝采用集中引排并进行化学灌浆,灌浆材料采用弹性聚氨酯及水泥-水玻璃。

2.1.1 缝面清理及开槽

2.1.1.1 缝面清理

将裂缝两侧各15 cm宽混凝土表面浮渣及油污打磨清除,用高压水将裂缝及周边混凝土面冲洗干净。

2.1.1.2 沿裂缝开槽

沿裂缝开槽(宽≥3 cm;深≥2 cm),开槽后清理裂缝内的杂质及污物,剔除周边松散的结石和骨料。

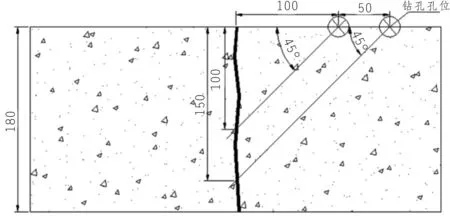

2.1.2 孔位布置及钻孔

灌浆孔采用地质钻造孔,有少数裂缝位置与混凝土中钢筋冲突,造孔困难,应充分考虑采用斜孔。根据渗水位置在裂缝一侧布孔,孔径75 mm,从廊道壁面45°角度钻斜孔,每一高度布孔2个,孔距1 m,分别与接缝混凝土内部相交约1 m、1.5 m,先布置一排孔与渗水较大的孔,灌后再视剩余高度补充一至两排孔。对渗水量较大部位,缩小灌浆孔位间距,加大埋管深度。灌浆孔位布置见图1。

图1 灌浆孔位布置图(单位:cm)

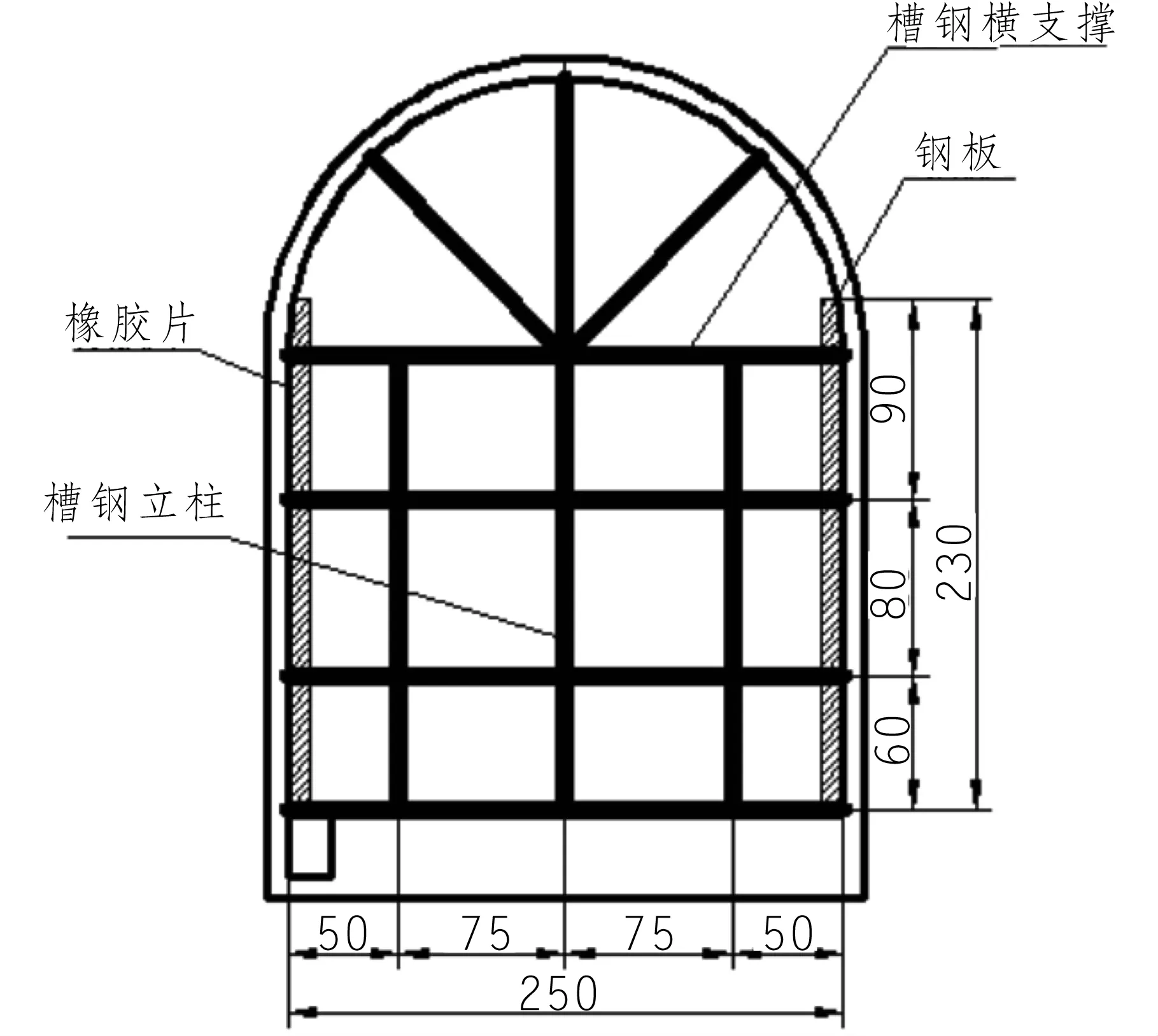

2.1.3 缝面止水钢板安装

钢板封堵从廊道上游侧底部向上布置至圆弧段分段拼接,用液压千斤顶固定,千斤顶应经常检查并及时布压。根据现场渗水情况,部分钢板中部需钻孔(孔径80 mm)设置引排管并加装阀门。有明水渗漏且水压较大部位,则采用带有引排管的钢板封堵,钢板提前确定拼接顺序和引排管布置,封堵钢板厚10 mm(长120 cm、宽30 cm),腰线以上圆弧段封堵钢板宽20 cm。在安装钢板过程中阀门打开对水流泄压。为加强钢板封堵的密封效果,在钢板与混凝土墙体接触面设置橡胶密封条,钢板拼接处设置公槽和母槽,利于拼接形成整体。钢板布置见图2。

图2 钢板布置图(单位:cm)

裂缝两侧0.6 m跨度、高2.3 m采用钢板支护,顶拱圆弧范围采用钢模板(规格1.2×0.1 m)拼接支护,圆弧段钢模板与槽钢支架之间采用角钢支撑。钢板支撑布置见图3。

图3 钢板支撑布置图(单位:cm)

封堵钢板安装完成后,关闭所有引排管阀门,检查钢板与混凝土接触侧面密封情况,对出水部位采用棉纱麻绳等嵌填封堵,封堵前打开阀门泄压。封堵钢板出水部位处理完后再次封闭引排水管阀门,观察封堵效果和周边情况,并进行必要的机械堵水(嵌缝或钢板压载堵水)。

2.1.4 化学灌浆

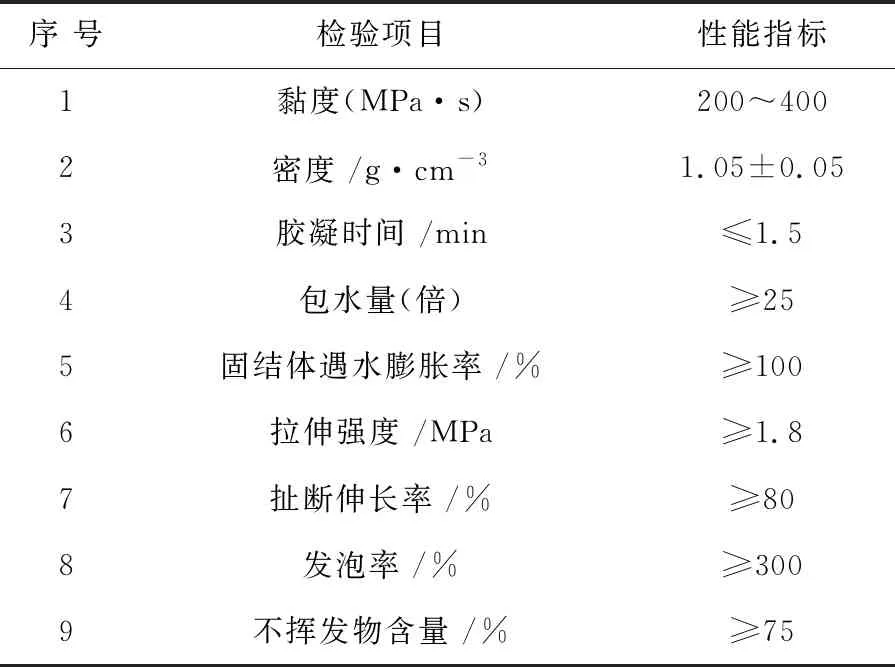

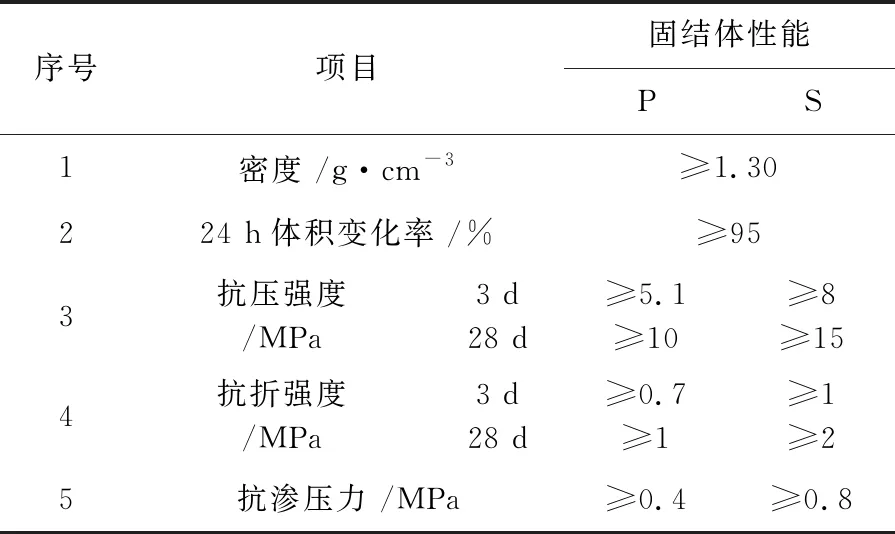

根据情况采用聚氨酯和水泥-水玻璃两种灌浆材料。聚氨酯灌浆材料反应速度快,膨胀率高,处理时优先使用,封堵困难时使用水泥-水玻璃双液。弹性聚氨酯化学灌浆材料性能[1]和水泥-水玻璃灌浆材料固结体物理学性能分别见表1、2。

表1 弹性聚氨酯化学灌浆材料性能指标

表2 水泥-水玻璃灌浆材料固结体物理学性能

水玻璃模数宜为2.4~3,浓度宜为30~45波美度[2-3],水泥-水玻璃双液浆的配比初定为V水泥浆∶V水玻璃=1∶0.2,具体配比根据现场固化速度试验为准(控制时间段2~10 min),采用双液在孔口混合的方式灌注,根据灌注效果逐步使用更快固化速度的配比,直至可有效封堵渗漏裂缝。

按确定的孔位成孔后用阻塞器阻塞到靠近渗水裂缝位置进行静压灌浆,先灌浅部孔后灌深部孔,灌浆压力按水头压力+0.5 MPa控制。灌浆方法:开始前打开全部灌浆管阀门,从底部进浆管开始灌浆,待上部回浆管排出孔内气、水,并有浓稠浆液流出时封闭回浆管。根据吸浆量情况逐步增加灌浆压力,同时按注入率的大小适时降低或提高。灌浆开始后观察各钢板预留排水管出浆情况,有浓浆流出后关闭阀门。

廊道渗水压力随库区水位抬升逐渐加大,灌浆压力设定值较高,可能对廊道混凝土造成损伤,灌浆过程中应注意:

(1)严密观测周边变形情况,及时作出过压预警,同时观察该裂缝周边渗水,适时采取封堵和防裂缝扩展措施;

(2)因上游水压过大可能导致局部封堵材料破损,在施工中应堆高和扩大快硬水泥埋设体量,增加快硬水泥与混凝土接触面,同时混凝土面应打磨清理,增加封闭层黏结性能,提高抗冲能力;

(3)渗水较大时,灌浆过程中存在浆液流失,在施工中应缩小排水管埋管间距,减少灌浆压力,加大排水管口径,充分引流泄压,提高灌浆效率。

2.1.5 封堵及特殊情况处理

2.1.5.1 封堵

整条裂缝灌浆完成后待凝72 h[4],待浆液完全固化并具有一定强度后,切除外露灌浆管,用环氧胶泥将灌浆管填平,清理后在缝面涂刷2道增厚环氧砂浆(宽15~20 cm,厚1 mm)。

2.1.5.2 特殊情况处理

(1)若钻孔完成后不泄压,为防止漏水量进一步加大,减小抽排水压力,应在钻孔前预先焊接好管路及阀门,在紧急情况下,可埋管并关闭阀门。(2)底板或环缝出现新渗水点时立即停止灌浆,待浆液初凝后,再布置斜孔埋管灌浆。

2.2 宽大裂缝处理

坝基廊道宽大裂缝一般位于左右岸基覆分界线等受力薄弱部位,裂缝较宽且易反复张开,同时伴有较大渗水,普通水泥或化学灌浆措施无法达到效果,故最有效的办法是增加内衬混凝土补强该部位的受力,并通过布置引排管对渗水进行集中引排(引排管设阀门),再对引排管进行堵水灌浆,新增内衬混凝土内侧设置钢板并采用工字钢进行支撑。新增内衬混凝土断面见图4。

2.2.1 结合面处理及管路、止水埋设

2.2.1.1 结合面处理及管路埋设

新老混凝土结合面应凿毛(深2~3 cm),以微露粗砂为宜。裂缝渗水部位通过钢管引排至新增混凝土端头外(钢管直径150 mm或89 mm,具体大小根据渗水量调整),钢管根部采用环氧砂浆进行封闭。

廊道裂缝渗水点一般较分散,无法逐一对出水点进行引排,施工前将原有出水管引排至廊道一侧,根据出水点分部情况采用5 mm厚钢板制作止水盒进行引水。引水采用盒中盒的方式进行,先采用0.5 m×0.5 m×0.2 m(长×宽×高)止水盒对主缝渗水最大部位进行引水,然后采用5 m×2 m×0.3 m(长×宽×高)止水盒对大面积渗水部位进行引水,止水盒大小根据实际情况调整。止水盒将渗水部位全部覆盖后采用环氧砂浆封闭,盒内积水采用钢管引排,为混凝土提供干地施工条件。止水盒引水过程中需占用约30 cm宽度,现场根据实际情况对钢筋位置及混凝土厚度进行调整以满足止水盒安装要求。

止水盒引水施工完成后,在止水盒钢板对应廊道主缝位置及廊道内侧新增支撑钢板上对应位置开孔焊接DN50钢管作为灌浆管(从下至上间距1 m),顶拱处预留灌浆管不穿过止水盒钢板,采用刻槽及环氧砂浆封闭底部的方式埋设。

所有引水钢管及灌浆管均安装阀门,同时预埋顶拱回填及侧墙接缝灌浆管,混凝土浇筑完成具备龄期后进行回填及接缝灌浆。

2.2.1.2 止水埋设

在新增衬砌混凝土两侧端头各布置环向平板铜止水封闭,止水宽15 cm、厚1.6 mm,埋入新老混凝土内各7.5 cm,位置距混凝土端头≥25 cm。

铜止水采用在原廊道混凝土面刻槽的方式进行埋设,刻槽尺寸为底宽10 cm、两侧坡比1∶0.2的梯形槽,槽深不低于9 cm以满足铜止水埋设深度,铜止水固定在槽内后采用环氧砂浆填充密实。

2.2.2 钢板及模板安装

在新增内衬混凝土内侧安装1.5 cm厚钢板,钢板整体呈城门洞型(1.5×2.5 m),顶部为半径75 cm圆弧。内衬结构钢筋安装完成后进行钢板安装,按照体型将钢板就位后对钢板接缝进行焊接,采用Ⅰ18工字钢支撑(间距100 cm),工字钢与钢板连接为整体。端头模板采用木模板进行拼装,底板面层采用3015钢模板。

2.2.3 衬砌混凝土浇筑

新增混凝土范围为裂缝两侧各5 m,混凝土应不小于廊道结构混凝土强度,底板及边顶拱一次性浇筑,采用平铺法施工,单次铺料厚度≤50 cm,振捣时间以混凝土不再显著下沉、不出现气泡并开始泛浆为准,振捣过程中应快插慢拨,插点均匀排列,逐点移动,按顺序进行,不得遗漏,做到均匀振实[5]。

边墙浇筑时两侧边墙混凝土面应均匀水平上升,同时控制边墙混凝土上升速度不大于50 cm/h,防止仓内混凝土上升过快导致爆模。

2.2.4 衬砌后堵水灌浆

混凝土浇筑完成并达到龄期后再进行回填灌浆及接缝灌浆,灌浆完成待凝后进行裂缝灌浆施工,裂缝灌浆分两阶段进行,第一阶段首先进行止水盒内灌浆施工,第二阶段通过主缝引排管进行裂缝灌浆施工。灌浆水灰比为0.5∶1,最大灌浆压力为廊道处库区水压力+0.5 MPa,采用逐步增大的方式加压,以能顺利灌入浆液为准。

第一阶段止水盒灌浆施工时,关闭除主缝引排管外的所有阀门,从底部灌浆孔开始灌注0.5∶1水泥浆,灌浆过程应对周边结构进行巡视。灌浆时从下至上依次小幅打开从止水盒内排水的引水管阀门,将止水盒及引水管内积水通过浆液置换,待引水管出浓浆后关闭引水管。所有引水管出浓浆关闭后持续进行灌浆,观察主缝引水管出水情况,待主缝引水管出浆后采用水泥-水玻璃双液进行灌注,双液灌浆时通过预埋灌浆管依次从下至上进行,使止水盒内浆液快速凝固,灌浆完成后保持除主缝引水管外的所有引水管阀门关闭。

止水盒内灌浆完成待凝(3~7 d)后从主缝引出的引排管对裂缝进行第二阶段灌浆。首先采用0.5∶1水泥浆对主缝引出的引排管轮流灌注,灌注一定量浆液后采用水泥-水玻璃双液进行灌浆使缝内浆液快速凝固封缝,灌浆完成后关闭所有阀门。

3 巡视检查及监测

在坝基廊道产生变形后应加强结构物及周边巡视检查,并充分利用所埋设的监测仪器进行观测,掌握处理前、处理过程及处理后建筑物的各项物理指标。

安全监测应从渗流渗压、应力应变、廊道断面监测及沉降观测等方面综合得出,并分析其在各阶段的数据走向,同时通过设置量水堰实时测量坝基廊道内水流量,给坝基廊道积水抽排设备布置提供参考。

主要监测仪器或观测方法:坝基廊道分段设置量水堰、坝基渗压计、坝基廊道测压管、坝基廊道引张线、坝基廊道沉降观测、三维激光扫描等。

4 处理效果及评价

4.1 处理效果

经采用集中引排,缝面封闭进行化学灌浆处理,裂缝渗水一般均能得到有效控制。但在填筑过程或库区水位分阶段抬升过程中,廊道存在变形反复产生裂缝,且裂缝较宽,此时对裂缝部位采用增加内衬混凝土配合堵水灌浆的方式进行处理,实践证明处理效果良好,处理后无渗水现象。

4.2 评价

裂缝及渗水处理完成后,应对坝基廊道结构进行综合评价,主要大坝沉降及坝基廊道观测、坝基渗流渗压观测,同时根据全断面激光扫描等方式对坝基廊道结构断面观测,并提供上述结论给设计单位综合分析复核坝基廊道结构及坝体结构安全稳定性。通过上述综合数据进行论证得出廊道结构稳定,裂缝处理后渗水得到有效控制,满足设计允许渗流量即可。

5 结 语

坝基廊道裂缝是当前类似工程存在的共性问题,目前已建成的四川大渡河瀑布沟、长河坝、黄金坪,四川宝兴河硗碛、四川黑水河毛尔盖等工程均发生廊道开裂渗水情况。设计单位一般在结构配筋计算时均会考虑加强处理,但仍存在从坝基廊道混凝土结构受力薄弱部位出现破坏的情况。

在施工及运行阶段,坝基廊道、大坝均应及时开展监测工作,尤其是在大坝蓄水至正常蓄水位过程中,增加观测次数,做好相关应急预案工作,发现异常情况及时处理。针对堆石坝坝基廊道开裂共性问题,后续还应持续开展深厚覆盖层堆石坝坝基廊道抗变形能力的研究工作,并完全解决堆石坝结合部位应力分布不均造成廊道开裂的难题。

探讨坝基廊道发生裂缝导致渗水后的处理方法及要点,为后续类似工程合理优化调整设计和施工方案提供参考。