苏洼龙水电站压力钢管双丝埋弧焊探析

2022-05-17杜洪斌

杜 洪 斌

(华电金沙江上游水电开发有限公司苏洼龙分公司,四川 成都 610041)

1 概 述

苏洼龙水电站引水系统布置在金沙江左岸,采用一管一机供水方式,4条引水隧洞平行布置,压力钢管安装位于引水隧洞下平段。压力钢管采用600 MPa级钢板制造,钢管直径Φ10 m/Φ8.4 m,钢板厚度30 mm/32 mm/36 mm/40 mm,加劲环、阻水环、止推环采用500 MPa级钢板,钢板厚度20 mm。其中1~4号引水隧洞压力钢管长度分别为121.894 m、123.623 m、94.354 m和124.08 m,共计463.951 m,共有161节钢管,其中125节带加劲环,36节为光面管。压力钢管制造安装工程量约4 100 t。因在洞内采用智能化组焊技术,配套选择了埋弧自动焊接工艺焊接压力钢管的纵缝和环缝。在一般的压力钢管制造过程中,采用单丝埋弧焊进行焊接。而根据相关研究,双丝埋弧焊能够在不增加人工、确保焊接质量的同时,将焊接效率提高2~3倍,显然有利于压力钢管制造进度[1]。为了验证双丝埋弧焊焊接工艺的可行性,结合2 400 m高海拔地区600 MPa级高强钢的应用特点,依据先进技术和工程结构设计条件,在双丝埋弧焊焊接工艺试验的基础上,开展了苏洼龙水电站压力钢管新技术研发及应用工作。

2 焊接工艺试验

2.1 试验材料

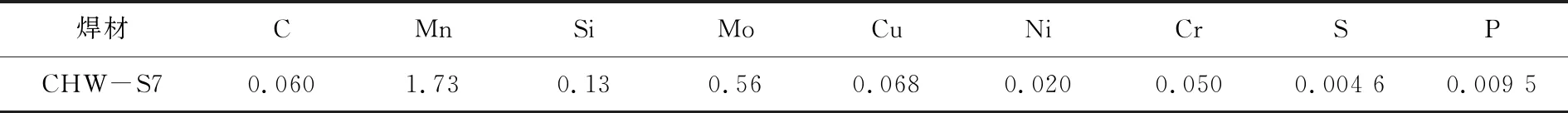

试验用材料为厚度δ=30 mm的N610CF钢板,外形尺寸为800×200 mm矩形。试板采用X型不对称坡口,钝边厚度为4 mm,坡口比例为2∶1,大坡口22.5°,小坡口30°,对接间隙4 mm。坡口加工方式采用火焰切割+角磨机打磨;衬垫采用10 mm圆柱陶瓷衬垫;对接焊缝为30 mm≤δ≤ 40 mm,接头形式、坡口形式与尺寸、焊层、焊道布置及顺序见图1。双丝自动埋弧焊时采用焊丝牌号CHW-S7;焊丝规格φ4.0;型号H08Mn2MoA;焊缝(焊丝)金属化学成分见表1。焊接试件焊前仔细地进行清理后,采用双丝自动埋弧焊方法进行焊接。

图1 接头形式、坡口形式与尺寸、焊层、焊道布置及顺序

表1 焊缝(焊丝)金属化学成分 /%

2.2 焊接工艺条件

本次试验分别采用预热和不预热两种方式对焊件进行焊接。资料显示[2-3],双丝自动埋弧焊时,前丝采用直流反接,焊丝直径4 mm;后丝采用交流,焊丝直径4 mm。前、后焊丝之间夹角为10°,两丝之间距离为70 mm。

(1)预热、层间温度:预热温度(允许最低值)80 ℃;层间温度(允许最高值)180 ℃ ; 道间温度控制80 ℃~180 ℃;加热方式:陶瓷电加热器。

(2)后热处理:温度范围150 ℃~200 ℃;保温时间1 h。

(3)电特性:电流种类是直流+交流;极性为反接 ;焊接电流范围在500~750 A ;电弧电压为28~36 V。

(4)背缝清根方式: 采用碳弧气刨清根、角磨机打磨渗碳层。

2.3 焊接设备配置

压力钢管制造纵缝、环缝及加劲环角焊缝焊接采用埋弧自动焊,安装环缝、加劲环对接缝采用焊条电弧焊,焊接设备配置表见表2。

表2 焊接设备配置表

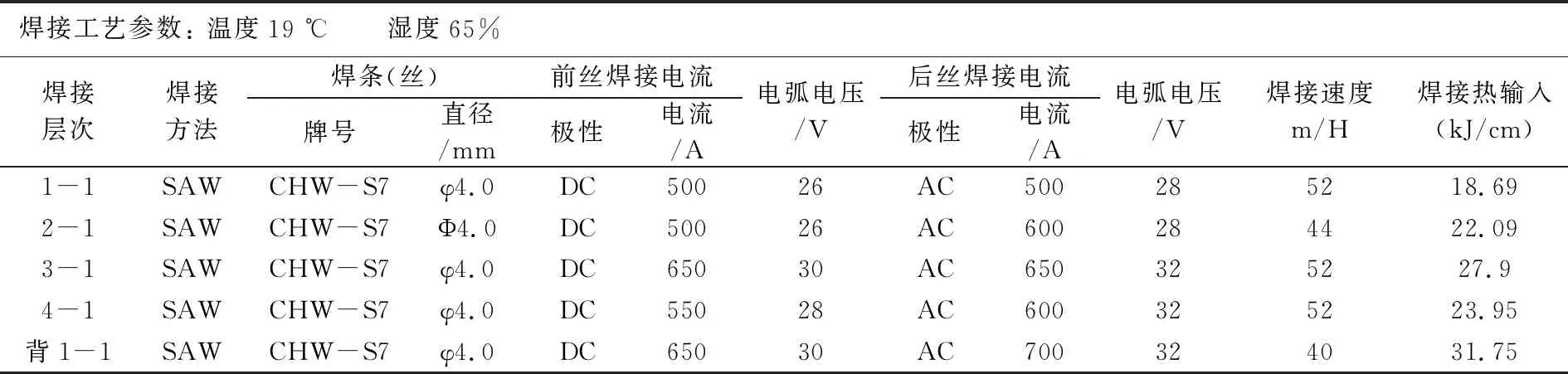

2.4 焊接工艺参数

2.4.1 焊接层次

(1)打底层。焊接方法SAW,焊条(丝)采用CHW-S7,焊条(丝)直径φ4.0,前丝焊接电流DC500 A,电弧电压26 V;后丝焊接AC500 A,电弧电压28 V;焊接速度44~52 m/H, 焊接热输入18.69~22.09 kJ/cm。

(2)填充层。焊接方法SAW,焊条(丝)采用CHW-S7,焊条(丝)直径φ4.0,前丝焊接电流DC500 A,电弧电压26 V;后丝焊接AC500 A,电弧电压28 V;焊接速度44~52 m/H, 焊接热输入18.69~22.09 kJ/cm。

(3)盖面层。焊接方法SAW,焊条(丝)采用CHW-S7,焊条(丝)直径φ4.0,前丝焊接电流DC650 A,电弧电压30 V;后丝焊接AC700 A,电弧电压34 V;焊接速度40~46 m/H, 焊接热输入33.89~38.97 kJ/cm。

2.4.2 N610CF钢双丝埋弧自动焊焊接工艺试验

该试验严格按照焊接工艺参数和焊接方法进行,N610CF钢双丝埋弧自动焊焊接工艺试验记录表见表3。

表3 N610CF钢双丝埋弧自动焊焊接工艺试验记录表

2.5 试验成果对比

试验方法参考: GB/T2651-2008,GB/T2653-2008,GB/T2650-2008,GB/T2654-2008。

判定标准:GB/T50766-2012,苏洼龙水电站引水压力钢管制造、安装施工技术要求。

2.5.1 未预热双丝埋弧焊

试件抗拉强度为637 MPa;弯曲性能无大于3 mm裂纹或缺欠;冲击功(J)在焊缝区为140/147/146,热影响区为238/228/230硬度(HV):母材为196,焊缝区为203,热影响区为165。相关指标均合格。拉伸试件均断裂于热影响区。经超声波探伤均合格。

2.5.2 预热双丝埋弧焊

试件抗拉强度为661 MPa;弯曲性能无大于3 mm裂纹或缺欠;冲击功(J)在焊缝区为140/142/140,热影响区为243/233/225;硬度(HV):母材为207,焊缝区为201,热影响区为168。相关指标均合格。拉伸试件均断裂于热影响区。经超声波探伤均合格。

经过多次的焊接工艺试验和力学性能检测,双丝埋弧焊在预热和不预热两种条件下,焊接工艺均满足要求。因此,在苏洼龙水电站压力钢管焊接中,采用不预热的双丝埋弧焊接工艺。

3 工程实施

3.1 编制压力钢管焊接工艺规程

根据焊接工评定报告和相关标准[4],编制了《压力钢管制造安装焊接工艺规程》。

(1)焊接设备。双丝埋弧焊选用2台MZS-3双丝埋弧自动焊机。

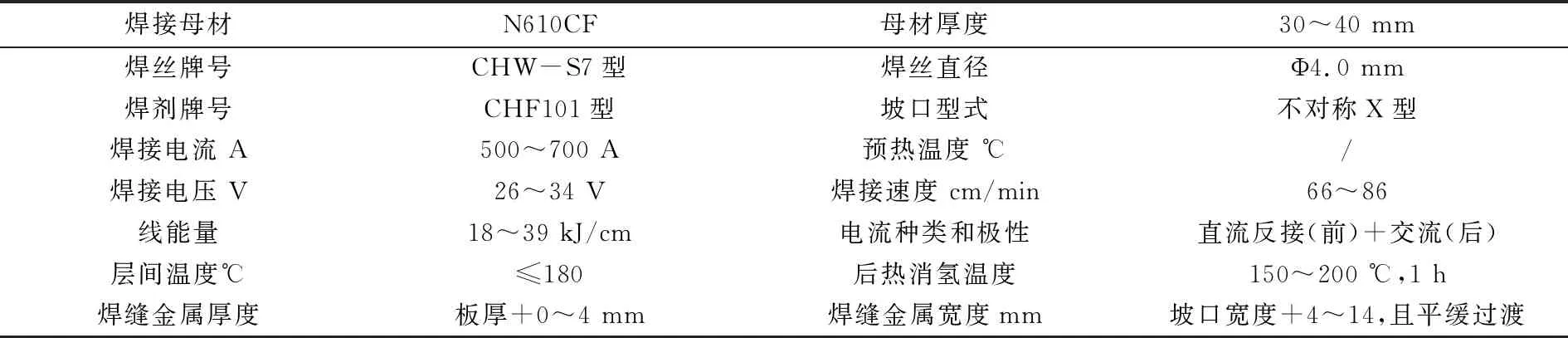

(2)N610CF钢双丝埋弧自动焊焊接工艺参数见表4。

表4 N610CF钢双丝埋弧自动焊焊接工艺参数表

(3)焊接过程控制。

①焊前现场准备。焊缝坡口两侧各10~20 mm范围内的铁锈、融渣、油垢、水剂等清除干净;碳弧气刨后必须将坡口及两侧打磨干净。对气刨槽打磨面积约99%。埋弧焊刨槽底部圆角半径为5 mm[5]。

②对接缝定位焊接。定位焊缝位置应距焊缝端部30 mm以上,对于 600 MPa 级高强钢其长度应在 80 mm 以上且至少焊两层,通常定位焊缝间距为 100~400 mm,厚度不宜大于正式焊缝厚度的二分之一,最厚不宜大于8 mm。

③正式焊接 。a.纵缝焊接设引弧和断弧用的助焊板,严禁在母材上引弧和断弧,引弧和断弧应在坡口内进行;去除引弧板和熄弧板时应用氧-乙炔火焰或碳弧气刨切除,并用砂轮机修磨成原坡口形式。b.焊缝采取多层焊接方法,埋弧焊焊接时层间焊接接头错开100 mm以上;每层焊道焊接完毕后及时将每层道的熔渣、飞溅、焊瘤清除干净,检查合格后方可再进行下层(道)焊接。c.焊接过程中严格控制焊接热输入,用相应的弧度样板监测焊缝的变形情况,根据检测的数据偏差,相应的改变焊接顺序和进行焊接位置的调整,确保焊接变形在允许范围内。

④后热消氢。根据焊接工艺评定及相关规范要求,N610CF高强钢在焊接完成后立即进行后热消氢,后热温度150 ℃~200 ℃,时间1 h。

3.2 焊接设备升级改造

在前期使用了通用型的双丝埋弧焊小车进行钢管焊接,因通用埋弧焊小车在焊接过程中,需要人员仔细观察调整才能保证焊接时焊缝不焊偏和保持焊道不变,在直径10 m的钢管自动环缝焊接工艺中,焊缝长度31 m、焊道数量8~10条,由于现场要长时间的人工焊接操作,劳动强度高,不仅生产效率受到限制,而且需要克服焊接质量受人工疲劳影响和常规的设备得不到解决等问题。为了实现压力钢管埋弧全自动化焊接操作全自动化,对埋弧焊小车设备做了以下几个方面的改进:

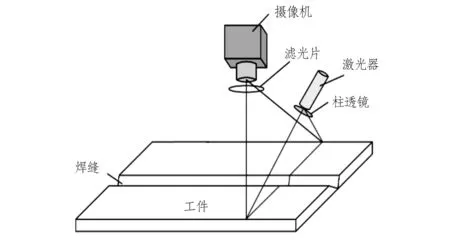

(1)焊缝检测部分:焊缝检测部分主要硬件由工业相机、一字激光器、工业计算机组成。利用激光三角测量原理对焊缝信息进行测量检测,为焊接小车调整提供依据,激光三角测量原理见图2。

图2 激光三角测量原理图

(2)转向机械部分:转向机械硬件由直线模组、连杆机构、原地转向机构、闭环步进电机等构成。通过步进电机带动直线模组滑块前后移动,滑块通过连杆机构和原地转向机构连接把直线移动转换成转向运动。

(3)行走机构部分:行走机构由直流减速电机、传动齿轮、传动轴、离合器等组成。直流减速电机带动齿轮,通过传动轴实现小车行走功能,离合器完成动力部分和传动部分的分离。

(4)控制及辅助部分:控制及辅助部分由PLC控制器、电源、闭环步进控制器、无线数传电台、倾斜角度传感器、气动电磁阀、焊剂回收机等组成。PLC处理接收焊缝位置信息控制转向和行走机构完成自动行走跟踪功能。通过倾斜角度传感器检测控制焊接小车一直处在平焊状态,同时通过无线数传电台控制外部转动机构速度,实现小车与转动机构速度同步。通过无线数传电台可在外部控制和显示小车当前工作状态。气动电磁阀对即将焊接的表面进行气体吹扫保障焊接质量。焊剂回收机对已焊部分表面焊剂进行回收处理降低焊接工作量。

设备通过反复改进,将焊接阶段的频繁调整等人工操作变为自动检测和纠偏,焊道始终处于正常的焊接位置,解决了焊接人员长时间操作问题。2020年3~6月在苏洼龙水电站3号和4号压力钢管双节组对环缝焊接中,成功应用了新设备进行焊接。

3.3 实施效果

经由第三方机构对压力钢管焊接质量进行了无损检测,压力钢管制造环缝UT探伤按100%比例检测,1~4号钢管一次检测合格率分别为99.96%、99.61%、99.03%、99.85%;TOFD探伤按20%比例抽查,一次检测合格率分别为99.59%、100%、99.67%、100%,达到优质工程标准。

4 结 语

(1)在压力钢管施工现场应用双丝埋弧焊的焊接工艺,稳定性好,焊缝成形美观,预热和不预热不同工艺下得到的焊接接头性能均能满足实际需要。在苏洼龙水电站直径10 m、管壁材质为600 MPa级的压力钢管中,采用了不预热的双丝埋弧焊工艺,经长期研究、工艺试验、第三方检测和长时间运行验证,达到了工程设计要求,对于高海拔地区的水电工程建设具有重要的参考价值。

(2)基于激光传感自动识别的双丝埋弧焊小车,相对于传统的双丝埋弧焊小车,能够进一步改善作业条件、提高焊接工效,降低人工劳动强度,提高了水电站压力钢管焊接工艺水平,在苏洼龙水电站压力钢管工程中实现了规模化应用,具备设备模块化和大面积应用的技术条件。

(3)结合水电工程智能化和网络通讯的技术进步,压力钢管高效焊接智能化技术具有更大的研究价值和应用前景。