碳-玻璃混杂纤维改性橡胶混凝土抗冻性研究

2022-05-17孙明星

孙 杰,孙明星,冯 川,吴 爽,马 稳

(武汉科技大学 城市建设学院, 湖北 武汉 430065)

我国北方地区冬季使用除冰盐清除路面积雪,冻融循环对混凝土结构的破坏,使结构大多不能达到服役寿命,对经济造成不可估量的损失并严重危害了使用安全,因此对混凝土冻融耐久性的研究就显得尤为重要[1-4]。国内外研究发现[5-6],在普通混凝土中掺入橡胶粉与掺入引气剂的效果相似,使得橡胶混凝土具有抗冻性和抗断裂韧性。吴安利等[7]采用NaOH溶液对橡胶颗粒进行预处理,结果表明,经过NaOH预处理后的橡胶混凝土对抗复合盐冻融循环性能具有一定的改善作用,其原因在于改性橡胶颗粒的加入可以增强与混凝土基体的粘结作用,可抵抗弹性变形更大。通过以上研究我们知道改性橡胶颗粒能够通过增加混凝土的抗变形能力来降低冻融裂缝的产生。另一些学者研究发现可以通过在混凝土中掺加纤维来提高混凝土的耐久性,且不同纤维混掺效果更好;高丹盈等[8]通过研究发现在橡胶混凝土中掺入纤维能够有效的提高构件的力学性能。宁喜亮等[9]研究发现不同纤维掺入对混凝土抗冻耐久性的影响,得出掺加纤维能够减轻混凝土的冻融损伤。潘书才等[10]通过研究发现纤维及混杂纤维能显著提高膨胀混凝土的抗渗和抗冻性能,且混杂纤维优于单一纤维。碳纤维作为一种常见的混凝土掺入纤维,具有高强、高弹模的特点,其掺入混凝土中通过改善混凝土的微观机制,细化其孔隙结构,提高其整体性和密实度来显著改善混凝土的抗冻耐久性能[11]。杨虹等[12]通过分析碳纤维的掺入对混凝土力学性能的影响发现碳纤维的掺入可以细化混凝土内部的气孔结构,使其孔隙率明显降低。同样,耐碱玻璃纤维作为一种新型高延性、低弹模的纤维材料,掺入混凝土中也可以有效提高冻融后高性能混凝土的抗剥落能力[13]。由以上研究可知碳纤维和玻璃纤维的掺入可以改善混凝土的抗冻性,但是对于如何控制这两种混杂纤维复合材料的工艺和合适的混杂比例是该材料保持优异性能的前提,其中尤为突出的便是最优的混杂纤维比例的确定。

因此,通过采用玻璃纤维(GF)和碳纤维(CF)按照不同比例混掺,改性橡胶粉以10%体积替代率替代细骨料的方式设计试验,采用正交配比制成混凝土标准试件,采集冻融前的力学性能,采集相应冻融次数后试件的质量损失率、相对动弹性模量,再通过引入相应评价指标进一步对数据进行分析,探究出相应规律,最后建立其二次函数损伤寿命预测模型,对我国北方地区混凝土冻融寿命进行预测,可为混凝土抗冻性研究提供实际参考。

1 原材料和试验内容

1.1 原材料

水泥:采用的水泥是由武汉华新水泥股份有限公司生产的P.O42.5普通硅酸盐水泥,物理力学性能见表1。细骨料:采用普通河砂(中砂),级配良好,性能指标表观密度为2 600 kg/m3,堆积密度为1 560 kg/m3,细度模数为2.65。粗骨料:采用连续级配碎石,性能指标表观密度为2 700 kg/m3,堆积密度为1 620 kg/m3,级配5 mm~20 mm。橡胶粉:采用都江堰市华益橡胶有限公司生产的40目橡胶粉,表观密度为1 250 kg/m3,采用5%NaOH溶液(质量浓度)改性。纤维:采用短切碳纤维和耐碱玻璃纤维,各项性能指标见表2。采用粉末状甲基纤维素作为分散剂,磷酸三丁酯作为消泡剂,采用陕西秦奋建材有限公司生产的HPWRQ8011聚羧酸高性能减水剂,其减水率为26%。水选用武汉市自来水。

表1 水泥的技术性能指标

表2 纤维的技术性能指标

1.2 试验配合比

以普通混凝土配比作为基准,依据《普通混凝土配合比设计规程》[14](JGJ 55—2011)配制强度等级为C40的素混凝土。然后以5%的NaOH溶液改性后的40目的橡胶颗粒代替原配合比中的细骨料含量,体积替代率为10%。具体的配合比见表3。参考相关文献选取单掺碳纤维和玻璃纤维力学性能最优的掺量进行抗冻性能试验[15-17]。

1.3 试验方法

混杂纤维改性橡胶混凝土的冻融循环试验以两种纤维的掺入量为基本变化数,按照预先制定的配合比来制备混凝土试件。冻融循环试验采用快冻法,根据《普通混凝土长期性能和耐久性能试验方法标准》[18](GB/T 50082—2009)中抗冻试验的要求,使用100 mm×100 mm×400 mm的试件,试验设备采用规格型号为TDR-10混凝土快速冻融试验机和DT-16动弹仪。每冻融循环25次取出试件用标准方法测定其质量损失率和相对动弹性模量。最后根据规范要求对数据进行计算和处理得到12组试验数据。从表3中随机抽出6组配合比开展冻融前力学性能试验,根据《混凝土物理力学性能试验方法标准》[19](GB/T 50081—2019)测定其3种力学性能相关数据。

2 结果与讨论

2.1 部分试件不同冻融循环次数后的外观形态变化

外观形态见图1。

由图1(a)中可以看出,当冻融循环次数为25次时,RC试件表面被破坏的不明显,表面有轻微的孔洞,取出试件后试件盒中有少许泥浆颗粒。当冻融循环次数为200次时,试件表面被严重冻坏,大面积的粗骨料裸露且有明显的裂缝和孔洞。对比图1(b)—图1(f)可看出,在冻融前期,试件能保持完整,各边棱角也能保持垂直,试件盒中有脱落的少许砂浆。随着冻融循环次数的增加,到达冻融后期时,试件表面包裹的水泥砂浆剥落,碳纤维和玻璃纤维从基体中露出。从图1(d)—图1(f)可看出,由于纤维可以桥连裂缝,使得试件在被冻融破坏时,无明显孔洞和裂缝出现,粗骨料的裸露面积相比普通改性橡胶混凝土的小,试件盒底部有些许细骨料砂浆和少量分散的碳纤维和玻璃纤维,试件表面较为平整,这也证实了碳-玻璃混杂纤维的掺入有效的增强了橡胶改性混凝土的抗冻性能。

图1 部分试件在不同冻融循环次数后的外观形态图

2.2 部分试件冻融前力学性能试验分析

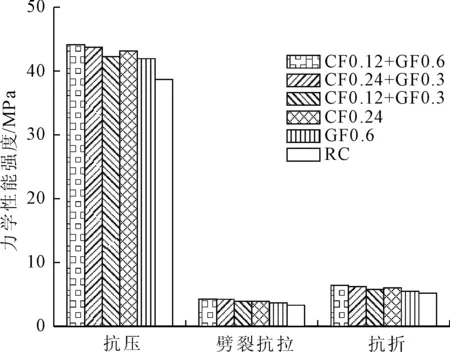

部分试件冻融前力学性能试验结果见图2。

图2 部分试件冻融前力学性能对比图

从图2中可以看出抗压强度表现最好的组是CF0.12+GF0.6,相比RC提高了14.04%,其它几组分别相比RC提高了11.51%、9.25%、11.53%和8.43%,表明碳-玻璃纤维的加入可以提高改性橡胶混凝土的抗压强度。这主要是由于纤维的掺入可以细化混凝土基体内部的孔隙结构使其更加密实,从而在受荷时能够使荷载在基体内部的传递更为均匀。CF0.24的表现比CF0.12+GF0.3更好的原因在于碳纤维的体积更小强度更高,相同体积分数下能够更好的粘结砂浆桥连微裂缝,抑制裂缝的开展。但前两组数据表明当GF的掺量达到一定比例后产生的增益效果将超过单掺CF纤维,其原因在于玻璃纤维的延性更好,当基体裂缝较大时碳纤维大多达到了极限抗拉强度,这时玻璃纤维发挥作用,粘结砂浆桥连较大裂缝,抑制宏观裂缝的开展。因此控制好两种纤维的混掺比例很是关键。从图2中可以看出劈裂抗拉强度表现最好的组是CF0.12+GF0.6,所有不同纤维掺量的组相比RC劈裂抗拉强度分别提高了28.92%、27.41%、18.07%、18.68%和10.84%,表明碳-玻璃纤维的加入可以提高改性橡胶混凝土的劈裂抗拉强度,其原因机理与抗压强度略有不同的地方在于GF纤维在基体的劈裂抗拉裂缝开展过程中发挥的裂缝桥连作用相比抗压试验更大,因为该试验过程中产生的宏观裂缝更多,更能发挥出GF纤维的优势,能够在桥连裂缝时发挥作用占比更多。从图2中可以看出抗折强度表现最好的组同样是CF0.12+GF0.6,所有不同纤维掺量的组相比RC抗折强度分别提高了23.89%、20.04%、10.98%、16.19%和5.59%表明碳-玻璃纤维的加入可以提高改性橡胶混凝土的抗折强度,其原因在于纤维的掺入能够与砂浆粘接在一起在抗折裂缝出现时给予桥连作用阻碍裂缝的扩张从而提高抗折强度。同时通过前三组的数据表明与劈裂抗拉试验类似的结论,GF在劈裂抗拉与抗折试验中相比抗压试验更能充分发挥其高延性、低弹模的物理性质,能够更好的抑制宏观裂缝的出现和开展。玻璃纤维主要负责抑制宏观裂缝的开展扩大,通常在碳纤维达到极限拉伸强度后发挥作用,劈裂抗拉和和抗折相比抗压试验更易产生宏观裂缝,此时GF的优势会稍微放大。力学性能试验结果说明一个优异配比下的碳-玻璃混杂纤维作为复合形式的材料更能在发挥作用时相互协调,能够使其更好的发挥作用。

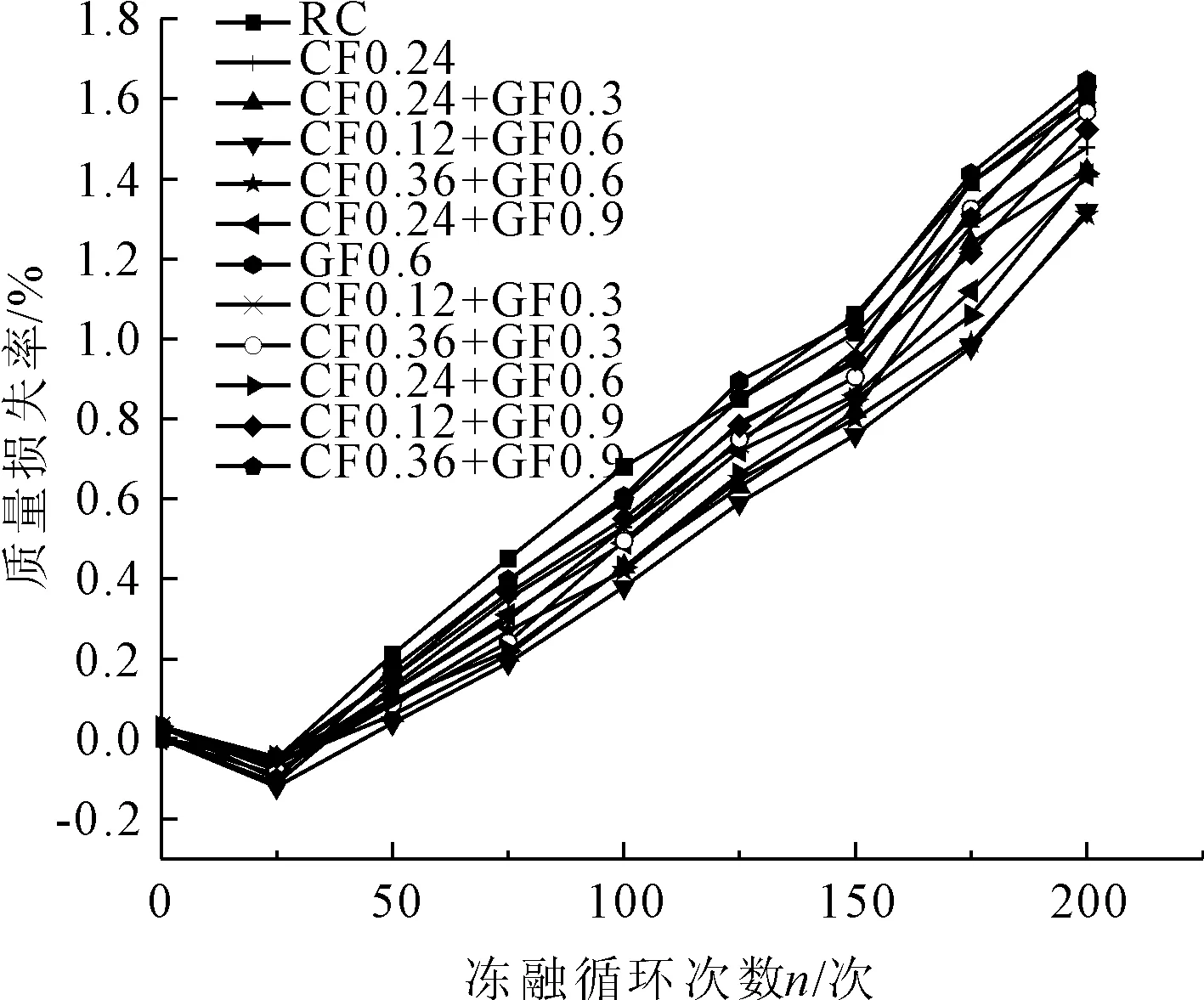

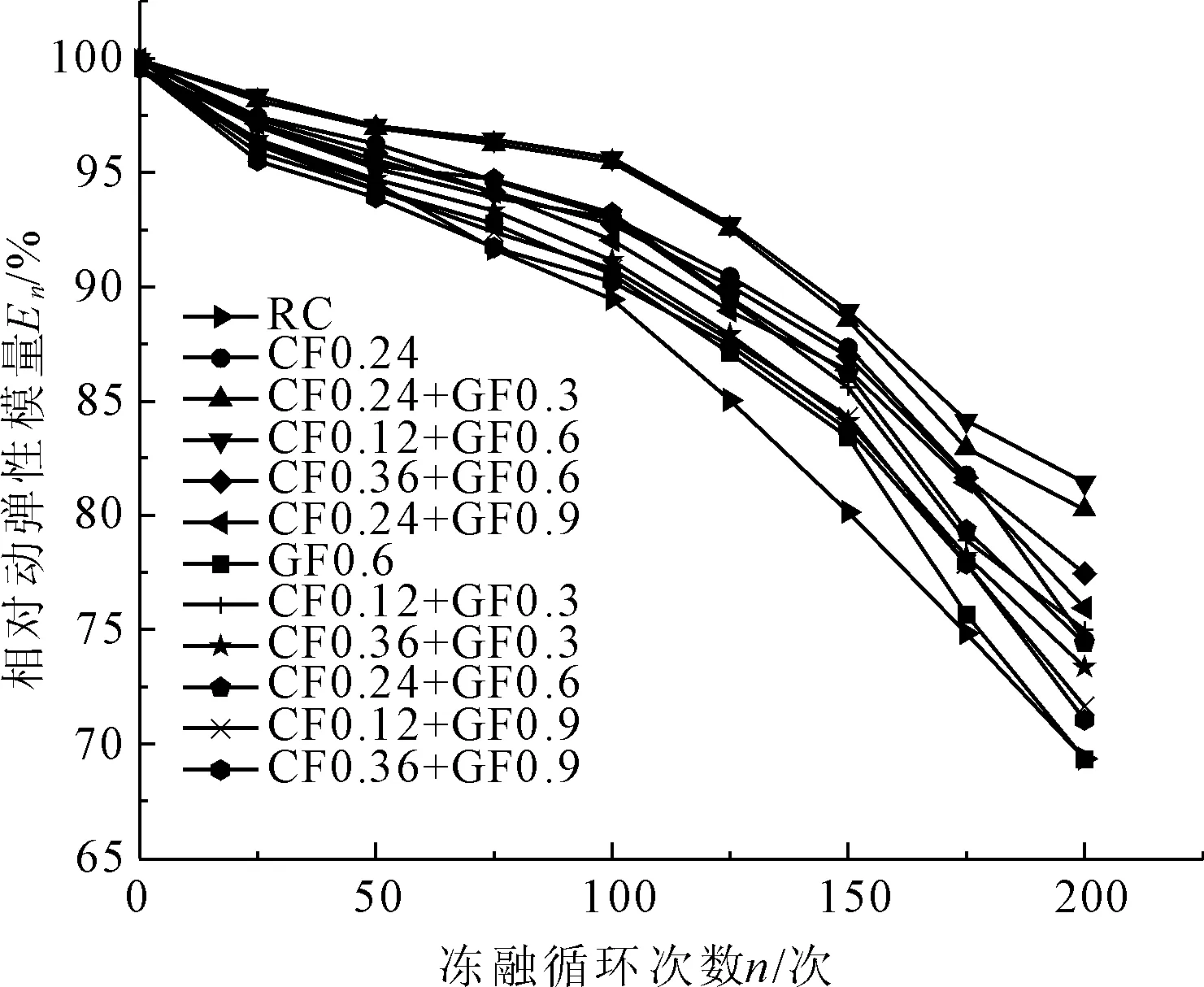

2.3 质量损失率与相对动弹性模量

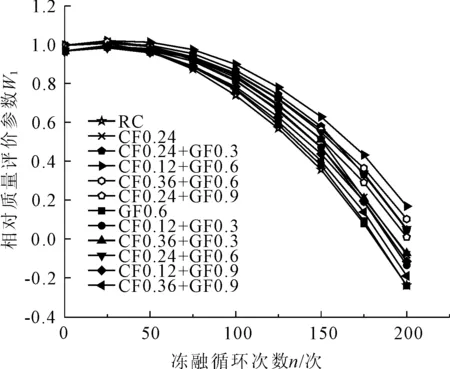

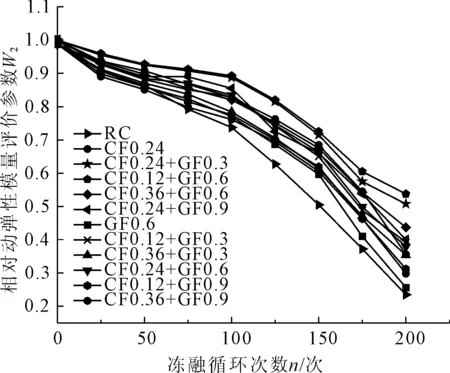

评价混凝土冻融损伤的两个重要指标为质量损失率和相对动弹性模量。按照《普通混凝土长期性能和耐久性能试验方法标准》(GB/T 50082—2009)和《纤维混凝土试验方法标准》[20](CECS 13—2009),不同冻融循环次数作用时,水冻融循环作用下各组试件的质量损失和相对动弹性模量变化分别如图3和图4所示。

图3 冻融循环质量损失率变化

图4 冻融循环相对动弹性模量变化

由图3可知,各组试件的质量损失率均呈增长趋势。50次冻融循环后,单掺0.6%的玻璃纤维改性橡胶混凝土和单掺0.24%的碳纤维改性橡胶混凝土的质量损失率较普通橡胶混凝土分别降低了47.6%和38.1%;混掺碳纤维和玻璃纤维的改性橡胶混凝土的质量损失率较普通橡胶改性混凝土平均降低了60.9%。随着冻融循环次数的增加,试件表面裂缝逐渐增多,冻融损伤不断增加,质量损失率也开始增大。150次冻融循环后,未掺纤维的改性橡胶混凝土表面疏松、石子外露、砂浆大面积脱落,轻微触碰即成松散状态;而掺入碳纤维和玻璃纤维可有效抑制改性橡胶混凝土表面的剥蚀作用,表面无贯穿裂缝,仍然具有一定的抗压强度,试件完整性较好,与普通改性橡胶混凝土相比,碳纤维改性橡胶混凝土、玻璃纤维改性橡胶混凝土及碳-玻璃混杂纤维改性橡胶混凝土的质量损失率分别平均降低了11.3%、13.2%、23.1%。200次冻融循环后,相比之下碳-玻璃混杂纤维改性橡胶混凝土的质量损失率最低的3组为CF0.12+GF0.6、CF0.24+GF0.6、CF0.36+GF0.6,分别为1.32%、1.25%、1.31%。掺入纤维的改性橡胶混凝土试件质量损失率较普通改性橡胶混凝土更低,且混杂纤维对降低改性橡胶混凝土质量损失率较单一纤维效果更加明显,同时结合图1可看出掺入碳纤维的试件孔洞较少,掺入玻璃纤维的试件裂缝较少,碳-玻璃纤维混掺的试件表面最为光滑。这是因为,碳纤维与玻璃纤维在改性橡胶混凝土基体内部粘结砂浆形成错乱分布网构骨架,且能碳纤维够细化基体内部的气孔结构粘结砂浆桥连微观裂缝,玻璃纤维能够抑制宏观裂缝的开展,能有效降低骨料以及砂浆的损失。

由图4可知,在冻融初期,各组纤维混凝土试件的相对动弹性模量降低速率较慢,随着冻融循环次数的增多,降低速率加快,普通改性橡胶混凝土的减小速率最快。150次冻融循环后,普通改性橡胶混凝土、碳纤维改性橡胶混凝土、玻璃纤维改性橡胶混凝土以及碳-玻璃混杂纤维改性橡胶混凝土的相对动弹性模量平均值分别为80.2%、87.4%、86.0%、87.4%;200次冻融循环后,相比之下数值最高的3组试件相对动弹性模量由大到小的顺序为CF0.12+GF0.6>CF0.24+GF0.3>CF0.12+GF0.3。根据纤维混杂效应的定量化分析理论[21],这三组的纤维配比更接近于最佳纤维混杂比发挥的是正混杂效应作用,且相同体积分数下的CF的增益效果大于GF,其原因在于单一碳纤维极限拉伸强度高于单一玻璃纤维,而且体积更小,在基体内部分布的更为均匀能够更好的与砂浆粘接桥连微裂缝,提高混凝土的耐久性。两种纤维拉伸强度、韧性、体积密度不同,在基体内部协同发挥作用产生一加一大于二的效果,在改性橡胶混凝土基体内部形成网构骨架,有效的抑制微裂缝的开展,提高了混凝土的弹性变形能力和密实度,从而改善了改性橡胶混凝土的抗冻性能。其中CF0.12+GF0.6、CF0.24+GF0.3、CF0.12+GF0.3这3组抵抗冻融损伤效果更为显著。

2.4 混凝土冻融损伤因子

以混凝土试件的质量损失和动弹性模量变化作为冻融损伤判定因素,引入评价参数W1与相对动弹性模量评价参数W2[22]作为两个损伤因子,见式(1)、式(2),分别从质量损失和相对动弹性模量变化两个方面来描述混凝土的冻融损伤。

W1=(M-0.95)/0.05

(1)

式中:M为相应冻融循环后试件的相对质量。W1>1时,相对质量较初始值增加;0 W2=(En-0.6)/0.4 (2) 式中:En为相应冻融循环n次后试件的相对动弹性模量。W2>1时,相对动弹性模量较初始值增加;0 图5和图6分别表示相对质量评价参数和相对动弹性模量评价参数。 根据图5与图6可知各组试件的冻融损伤变化规律与图3、图4结论一致,CF0.12+GF0.6与CF0.24+GF0.3这两组的数据曲线波动较小,作用效果将更好。但为了更加准确的描述改性橡胶混凝土的冻融损伤,以相对动弹性模量定义的损伤程度D来描述改性橡胶混凝土试件内部的损伤程度。 图5 相对质量评价参数 图6 相对动弹性模量评价参数 基于相对动弹性模量的数据变化,根据混凝土损伤力学[23-24],混凝土的冻融损伤程度D可以用式(3)表示: D=1-En/E0 (3) 式中:En为冻融循环n次后试件的动弹性模量;E0为试件的初始动弹性模量。 图7 损伤程度与冻融循环次数的关系曲线 图7列出了混凝土损伤程度随冻融循环次数的变化曲线。由图7可知:冻融循环次数由0增至200次时,损伤程度的增长趋势较快,其中损伤最重的是RC试件,损伤最轻的是CF0.12+GF0.6。纤维改性橡胶混凝土试件损伤程度均小于RC,且在抗冻性能上的优劣情况表现为碳-玻璃混杂纤维改性橡胶混凝土>单掺碳纤维改性橡胶混凝土>单掺玻璃纤维改性橡胶混凝土>普通改性橡胶混凝土。原因是高强、高弹模的碳纤维和用以提高裂后韧性的低弹模、高延性、高分布密度的玻璃纤维混杂产生正混杂效应,实现小尺寸碳纤维桥连微观裂缝,提高复合材料强度,大尺寸玻璃纤维限制宏观裂缝的扩展,提高复合材料的断裂韧性,使复合材料在受荷和冻融的各阶段不同结构层次上产生协同作用产生逐级阻裂和性能互补达到增强增韧的双重目标从而减轻了橡胶改性混凝土的冻融损伤程度;由于单一碳纤维极限拉伸强度高于单一玻璃纤维,因此单掺碳纤维对改性橡胶混凝土的抗冻效果优于单掺玻璃纤维。 为了更加准确描述混凝土的冻融损伤,把W1、W2作为两种冻融损伤因子进行拟合分析构建出碳-玻璃混杂纤维改性橡胶混凝土的二次函数的冻融损伤寿命预测模型[25]如式(4)所示。 Y=an2+bn+c (4) 式中:a、b、c为拟合参数;n为冻融次数。 将质量损失率、相对动弹性模量的冻融损伤程度分别代入式(4)使用Origin2021软件进行拟合,处理拟合结果,得到衰减损伤模型见表4、表5。 表4 质量损失率冻融循环损伤程度二次函数衰减系数 表5 相对动弹性模量冻融循环损伤程度二次函数衰减系数 从表4、表5中可以看出,拟合系数R2最低为0.975 66,大部分拟合系数均在0.980 00以上,表明建立的二次函数冻融损伤寿命预测模型具有很高的精准度,与试验结果有较好的拟合程度,进一步说明了上述结论的准确性,对碳-玻璃混杂纤维改性橡胶混凝土的冻融循环损伤程度能够起到很好的预测效果,利用此函数模型对其冻融性能进行耐久性寿命预测,计算其相对动弹性模量降为初始的50%(即损伤度为0.5)对应的冻融循环次数。根据中国西北、华北、东北地区每年的平均冻融次数以及试验冻融换算方法计算出三个地区在CF0.12+GF0.6组合适用情况下耐久性寿命分别为31.2 a、44.6 a、31.7 a,能够达到预期冻融耐久性使用寿命。 (1) 纤维对橡胶改性混凝土在冻融循环初期的质量损失率和相对动弹性模量损失的影响较小,冻融循环200次后,纤维的作用明显增加,碳纤维对减少改性橡胶混凝土质量损失和相对动弹性模量劣化的优势优于玻璃纤维。对随机抽出6组纤维配比的试件冻融前力学性能进行分析,得出与冻融试验相契合的结论,探究出了性能最优异的碳-玻璃纤维掺和比例,总结出了两种纤维在混凝土基体内部的协同工作机理。 (2) 通过对比分析碳-玻璃纤维在不同体积率配比下对橡胶改性混凝土对抗冻性能的提升,综合试验结果得出:碳-玻璃混杂纤维改性橡胶混凝土的质量损失率更小、相对动弹性模量更大,即混掺碳-玻璃纤维的改性橡胶混凝土的抗冻性优于单掺碳(玻璃)纤维改性橡胶混凝土的抗冻性;其中CF0.12+GF0.6组合的碳-玻璃混杂纤维改性橡胶混凝土的抗冻融耐久性能最优,200次冻融循环后质量损失率为1.32%;相对动弹性模量为81.5%;冻融损伤程度为18.5%。 (3) 基于试验得到的质量损失率和相对动弹性模量相关损伤因子建立了冻融循环损伤寿命预测模型,根据数据拟合的二次函数衰减损伤模型,其拟合系数大部分均在0.980 00以上,可更加准确地反应碳-玻璃纤维改性橡胶混凝土冻融损伤变化规律;针对我国西北、华北、东北地区气候条件下的冻融损伤做了寿命预测,可为寒冷地区混凝土建筑抗冻防冻提供技术参考。

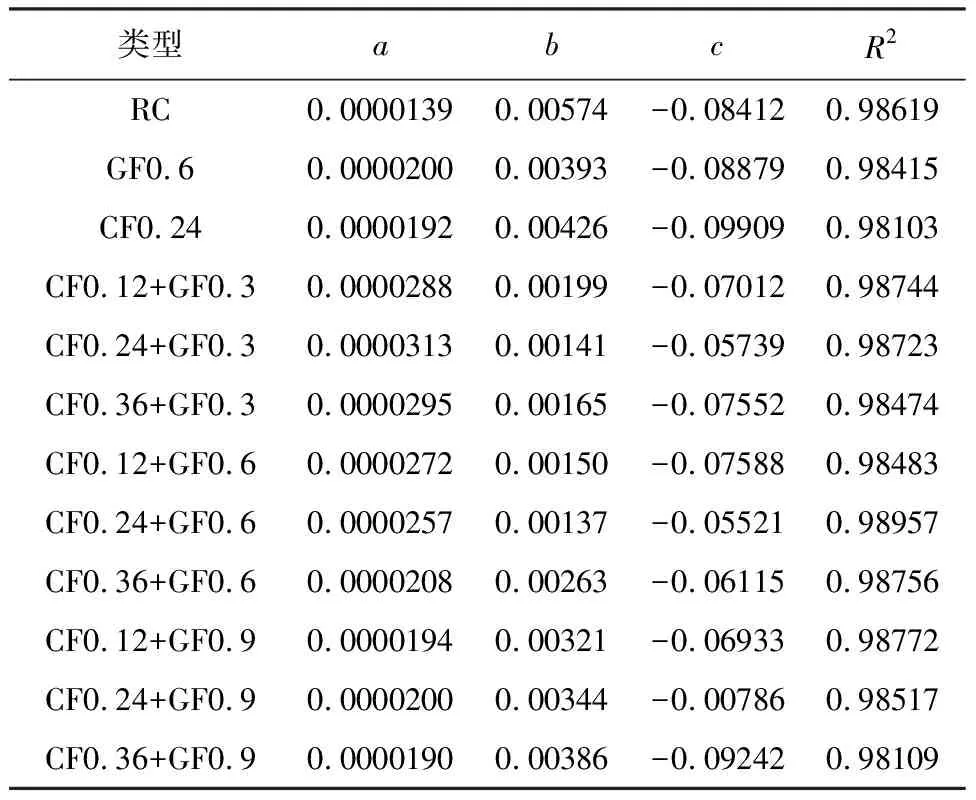

2.5 基于冻融损伤因子的寿命预测模型

3 结 论