高速动车组电机吊架载荷及损伤特性

2022-05-16李俊杰任尊松

李俊杰, 任尊松, 魏 雪

(北京交通大学 机械与电子控制工程学院,北京 100044)

随着高速铁路的不断发展,动车组运营速度的不断提升,其运行安全性、可靠性、舒适性问题得到了广泛关注[1-3]。电机吊架作为高速动车组转向架特有的悬挂驱动装置,是动车组转向架中关键部件,不仅承受线路不平顺带来的轨道激扰,还受电机振动产生的动态载荷,其结构可靠性对列车运营安全至关重要。对于机械结构,载荷是引起结构可靠性问题的根源。因此获得准确的电机吊架载荷对确保其结构可靠性具有重要意义。

载荷获得方式主要有数值仿真法、载荷识别法和直接测试法[4-5]。赵海板等[6-7]对电机吊架进行受力分析后,通过有限元仿真,计算其静强度和疲劳强度;张丽等[8]建立了考虑齿轮传动系统的啮合振动的高速列车动车整车动力学模型,得到电机吊架的动载荷,并对比分析了仿真和实测危险应力点情况。仿真方法所建模型以及轨道激扰等因素与实际模型和线路条件均存在差异,不能真实再现电机吊架实际受力情况。载荷识别法主要思想是根据已知系统的动态特性和实测的动力响应反向求解结构的动态激励[9-10]。Bartlett等[11]通过加速度测量方法,识别了直升机桨毂中心动态载荷的幅值和相位;Hillary等[12]通过控制激振的频率,改变其幅值,对悬臂梁的载荷进行识别,得到较好的结果;Kreitinge[13]提出了时域动载荷识别的SWAT(sum of weighted acceleration)方法,对加速度信号进行加权求和来识别载荷,不足之处该是该方法只适用具有刚体模态的结构;杨帆等[14]基于小波级数分解建立了双简支梁的载荷识别模型,有效提高了载荷识别的信噪比;王萌等[15]根据动态载荷与系统响应之间的关系提出了基于动应力响应的载荷识别方法。以上载荷识别方法均是结构较为简单的结构,面对工程中结构和受力复杂的情况,这些载荷识别效果并不理想。而基于准静态理论的直接测试法可以获得结构最真实的载荷时间历程,提供可靠有效的数据。郭奇宗[16]以载荷直接测试法对城际动车组转向架载荷进行识别;李广全等[17]利用直接测试法识别出了齿轮箱载荷。杨广雪等[18-19]将高速列车轴箱弹簧和牵引拉杆制作成传感器,获得实测载荷。目前,对电机吊架的研究仍是通过有限元仿真建模来获得动态载荷,而对电机吊架所受的真实载荷及其特性的研究并不多。

本文以直接测试法获得电机吊架真实载荷时间历程。分析了列车起动加速、制动减速、高低速直线、曲线通过等典型工况下电机吊架垂向载荷的变化特征。在此基础上,进一步分析载荷统计特征规律及损伤分布。该研究结果对高速列车电机吊架的优化设计及相关理论研究具有一定的参考价值。

1 电机吊架载荷标定及测试

1.1 电机吊架标定

电机吊架上的电机座通过螺栓与牵引电机紧固联接,电机吊架整体再通过板簧与转向架构架联接,因此,4个板簧承受了电机吊架的垂向载荷。通过专业的力传感器制作工序如应变片组桥、绝缘、温控、封装、信号放大以及加载试验等,将电机吊架上的4个板簧制成力传感器元件。该“力传感器”能够连续记录任意时刻电机吊架载荷变化,可对电机吊架载荷进行连续测试。此外,为保证测试结果的准确性,每个板簧上均有一个备用载荷测试通道。

在载荷标定试验过程中,为减少周围环境对标定结果带来的干扰,标定试验环境选为无加速度、振动、冲击、恒温的实验室。为了减少板簧和加载设备之间间隙的影响,施加1 kN或3 kN预载。为了消除机械滞后的影响,试验中重复加载3次。通过数据拟合,得到4个板簧的载荷-应变传递系数分别为14 με/kN、14 με/kN、12.9 με/kN和13.9 με/kN。

1.2 载荷线路测试

为了全面把握电机吊架垂向载荷的特点,将标定好的板簧力传感器通过悬挂螺栓安装在电机吊架末端的吊环内,并通过压板和螺栓悬挂在转向架构架上,其位置编号如图1所示。两电机工作时输出同向扭矩,使一、二位侧和三、四位侧受力方向相反;且由于电机吊架为反对称结构,使一、三位侧受力大小相同,二、四位侧受力大小相同。因此,本文主要分析一位侧和二位侧载荷和损伤特性。

图1 测试电机吊架

2019年10月,某型高速动车组在沈阳北至佳木斯高速路线上开展4天连续测试。测试与数据采集从车库发车到回到车库,实现全程连续采集。正线运行多次往返测试,4 天总测试里程约10 000 km,测试数据涵盖了动车组各种运营工况如高速、低速、曲线等。

测试仪器采用多通道数据采集系统。采样频率为5 000 Hz,该采样频率足以保证采样数据的完整性。对测试数据处理后,获得了电机吊架载荷时间历程。

2 电机吊架受力分析

列车运行过程中,由于板簧的横向刚度和纵向刚度很弱,且横向和纵向约束较弱,横向载荷和纵向载荷远远小于垂向载荷,因此,选择电机吊架垂向载荷为主载荷。电机吊架垂向载荷包括电机自质量产生的垂向载荷、电机扭矩产生的扭矩载荷和电机振动产生的振动载荷。在线路测试时,通过数据采集时动平衡处理去除了自质量产生的应变值。因此,实测信号主要为扭矩载荷和振动载荷。

扭矩载荷主要为列车运行时电机的牵引扭矩和制动扭矩,其特点是变化频率低、作用次数少。电机转矩会随着列车运营状态的不同而变化,电机吊架的受力情况会随之发生变化。通过对采集的载荷数据低通滤波,可获得因电机扭矩变化而引起载荷变化时间历程。

振动载荷是引起电机吊架振动的主要因素,与列车运营状态、线路条件、轮对状态等因素有关,变化频率较高。由式(1)可知,用实测载荷数据减去电机扭矩载荷可得到动态载荷,即振动载荷。根据文献可将实测信号分解为趋势载荷和动态载荷[20-21],即

F(t)=FT(t)+FD(t)

(1)

式中:F(t)为t时刻实测载荷;FT(t)为t时刻趋势载荷;FD(t)为t时刻动态载荷。

3 典型工况载荷特征分析

实际线路测试为多个完整的运营往返历程,测试里程长、工况全面,同一工况下的载荷特征具有很好的通用性和代表性。现主要针对几种典型工况进行分析,研究电机吊架垂向载荷的分布特性。主要包括起动加速、制动减速、高速和低速直线运行、曲线通过等。本文引用数据为昌图西站到长春西站一段包含所有典型工况的线路测试数据。

3.1 起动加速和制动减速工况

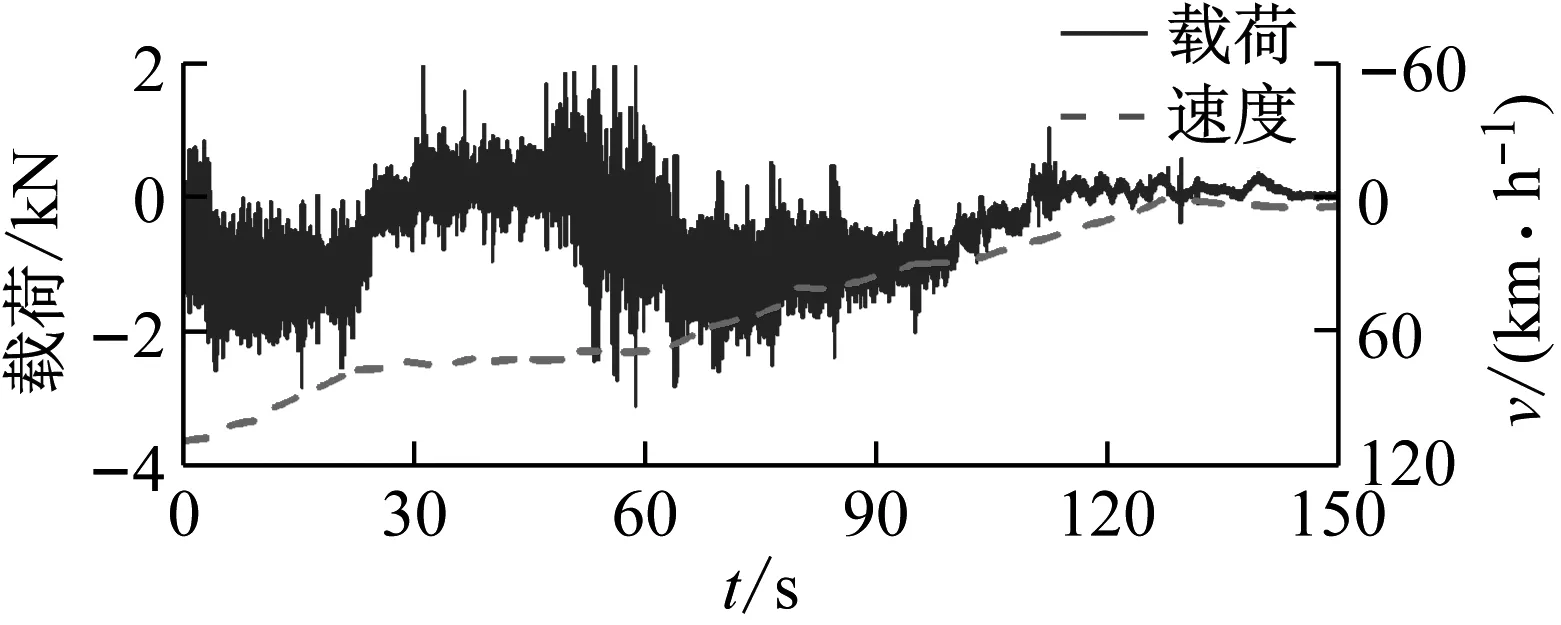

由高速列车牵引特性可知,在起动加速阶段,电机为恒转矩输出,载荷幅值最大,随着速度不断提高转为恒功率输出。图2(a)上图和图2(b)上图分别为动车组在离开昌图西站时电机吊架起动加速阶段一、二位侧的载荷时间历程。依据式(1),这些载荷可分别分为图2(a)下图和图2(b)下图中的趋势载荷和振动载荷。从图中可以看出,一、二位侧载荷的变化趋势相同;当列车起动时,一、二位趋势载荷由0分别增大到1.82 kN和2.69 kN,表明二位侧受电机扭矩影响更为明显。随着列车速度增加,扭矩出现波动,两者的最大动态载荷波动范围分别为-2.96~2.72 kN和-3.36~2.85 kN,同样有二位侧动态载荷比一位侧动态载荷稍大。三位侧载荷与一位侧载荷等大反向,四位侧与一位侧载荷等大反向。

(a)一位

图3给出了动车组在进入长春西站时电机吊架制动减速阶段的时间历程。从图3可以看出,趋势载荷变为负值,即电机由牵引扭矩转变为制动扭矩,进行再生制动。一、二位侧趋势载荷分别由-1.23 kN和-2.62 kN降至0;两者动态载荷范围均在-3~3 kN。此外,制动扭矩呈现出阶梯下降的趋势,说明该高速列车采用多级制动模式。

(a)一位

3.2 直线工况

图4给出了列车在测试区间内以295 km/h高速运行和195 km/h低速运行时,电机吊架一、二位侧的典型载荷时间历程。可以看出不论在高速还是低速,一、二位板簧动态载荷幅值范围基本保持一致,分别在-7~6 kN和-5~5 kN。对比同一侧载荷在高低速时的幅值,可以发现高速阶段幅值水平明显大于低速阶段,表明列车速度对电机吊架动态载荷影响较大。两种速度下载荷的均方根值,由0.89 kN增至1.44 kN,增大了62%。

(a)高速

从图4(b)可以明显看出,一、二位侧载荷均有规律性的高幅值冲击,冲击间隔约为1.9 s。根据速度v、时间t和里程s三者之间的关系式(2),可以获得对应的轨道长度约为100 m,这与标准轨100 m铺设时焊接接头长度一致。因此,在线路维护和保养时对其进行合理处理。

s=ν·t

(2)

将图4(b)局部放大得到图5,在该区段有相对稳定的周期波动,2 s内约有20个循环,这些振动载荷与轨道板接头激扰相关。对图4进行傅里叶变换,结果如图6所示。列车低速运行时,振动主频主要在11.0 Hz附近波动;高速运行时,振动主频主要在16.5 Hz附近波动。沈哈段高速铁路主要采用CRTS1型板式无砟轨道结构,其轨道板长4.962 m,当运行速度为195 km/h时,轨道板接头对应的激振频率为10.9 Hz;当运行速度为295 km/h时,轨道板波长对应的激振频率为16.5 Hz,这与电机吊架振动主频一致,表明该频率是由轨道板接头引起的激扰产生,其振动频率与速度成正比。

图5 100 m标准轨时间历程

图6 高低速直线载荷频率分布

3.3 曲线通过

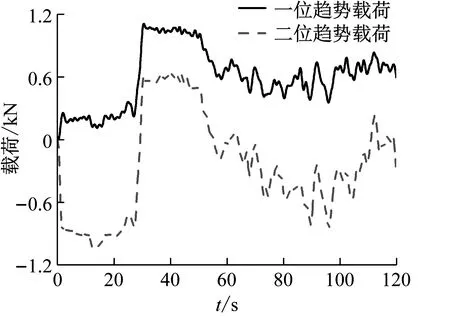

图7给出了曲线通过时,一、二位侧载荷时间历程。列车由缓和曲线进入圆曲线时,一位侧趋势载荷由0.2 kN增至1 kN;二位侧由-0.9 kN增至0.6 kN。出缓和曲线时分别降至0.6 kN和-0.4 kN。一、二位侧动态载荷幅值基本保持一致,圆曲线段载荷幅值比缓和曲线段幅值较高,其原因是进入缓和曲线阶段时,列车速度降低,动态幅值随之减小。

(a)趋势时间历程

4 载荷统计特征分析

载荷谱不仅反映载荷幅值大小,还反映了载荷作用频次,能够全面和准确地反映载荷的本质[22]。

4.1 不同工况载荷统计特征分析

为进一步研究电机吊架不同工况下载荷的特点,对电机吊架载荷实测数据进行编谱。在编制一维载荷谱时,先找出载荷幅值的最大值和最小值,再按照式(3)进行分组处理[23-24]

(3)

式中:B为组间距;Fmax为载荷幅值最大值;Fmin为载荷幅值最小值;n为载荷组数,通常取8级。

载荷幅值组的上限值Biup和下限值Bidown分别按照式(4)和式(5)计算得到

Biup=Fmin+iB

(4)

Bidown=Fmin+(i-1)B

(5)

由于篇幅所限,这里仅给出了电机吊架一、二位侧载荷在起动加速、制动减速、高速直线(300 km/h)、曲线工况下的载荷谱,对应运用里程为13 km,见表1与表2。由表可知,与其他工况相比,曲线工况的各级载荷幅值最大,其他3种工况载荷幅值相差较小。从作用频次看,起动加速和制动减速工况的一级谱的频次远超于高速直线和曲线工况,原因是同里程下,其所用时间相对较长,循环次数相对增加。对比各工况载荷谱,第一级谱到第二级谱,频次急剧降低,而第七和第八级谱频次之和不超过20,因此,将第一级谱定义为低幅区,第二至六级谱为中幅区,第七和第八级谱为高幅区,以方便下文载荷谱损伤分析。对比一、二侧载荷谱,二位侧各工况载荷幅值比一位侧大。

表1 电机吊架一位侧载荷谱

4.2 不同载荷统计特征分析

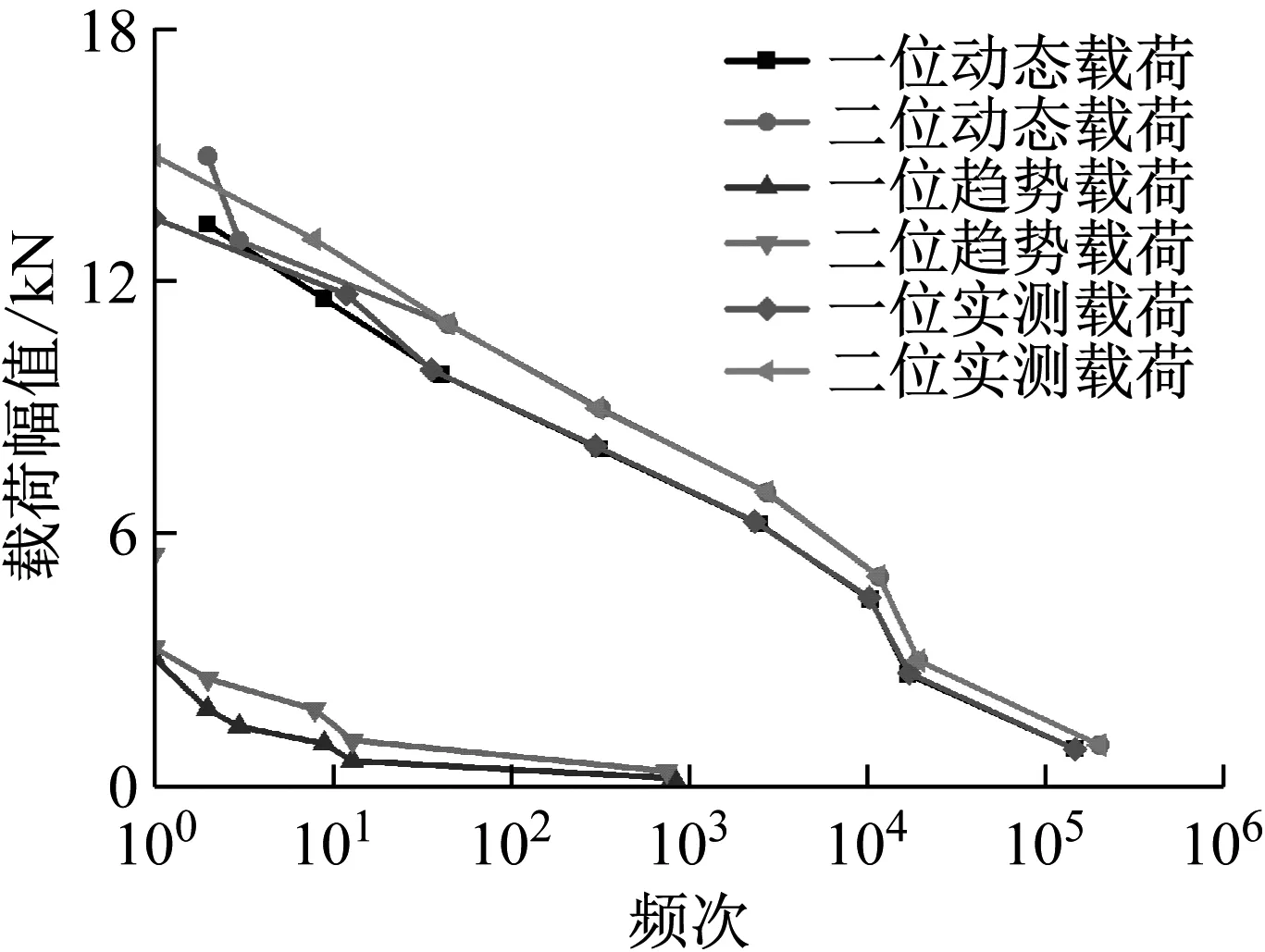

为研究趋势载荷和动态载荷统计特征,将昌图西站到长春西站完整站间的实测载荷信号,按照式(1)分解为趋势载荷和动态载荷,如图8所示。

(a)

根据以上编谱方法对一、二位侧载荷进行编谱,结果如图9所示。由此可知,随着循环次数增加,载荷幅值不断降低,表明电机吊架振动以低幅值载荷为主,趋势载荷的频次与幅值均远小于动态载荷。实测载荷与动态载荷在低幅区和中幅区的幅值和频次基本保持一致,在高幅区,实测载荷比动态幅值稍高,表明趋势载荷主要对低频次、高幅值的高幅区产生影响。

图9 电机吊架载荷谱

4.3 不同速度下载荷特征

为探究速度对动态载荷的影响,结合速度信号,选取该测试区间150 km/h、175 km/h、200 km/h、225 km/h、250 km/h、275 km/h、295 km/h速度级下对应的载荷时间历程,统计一、二位侧载荷的最大值和最小值,结果如图10所示。从总体上看,载荷极值随着速度的增加而增加。在200 km/h时,载荷极值大于225 km/h。由文献[25]可知,列车通过曲线形成过超高,且速度越低过超高越大,此时载荷反而较225 km/h时有所增大。

图10 不同速度下电机吊架载荷极值

5 疲劳损伤分析

结构疲劳损伤评估是以数据统计及数据处理为基础,载荷特征及影响规律掌握越具体,结构疲劳寿命预测越准确[26-27]。

5.1 不同载荷疲劳损伤分析

依据 Miner 线性累计损伤理论[28],计算吊架在测试里程的疲劳损伤值,其公式如下

(6)

式中:D为疲劳损伤值;Ni为第i级谱的循环次数;Fi为第i级载荷谱的幅值;k为载荷与应力的传递系数;m、C为与材料疲劳相关参数。

电机吊架不同应力测点的载荷应力传递系数k不同,但是在分析确定应力测点时k值确定,电机吊架应力测点较多,为分析其普遍规律,同时为了方便计算,k值取1。

为探究趋势载荷和动态载荷对结构损伤的影响,定义疲劳影响参数α,其表达式为

(7)

式中:当j=1时,D1为动态载荷作用下的疲劳损伤;当j=2时,D2为趋势载荷作用下的疲劳损伤。

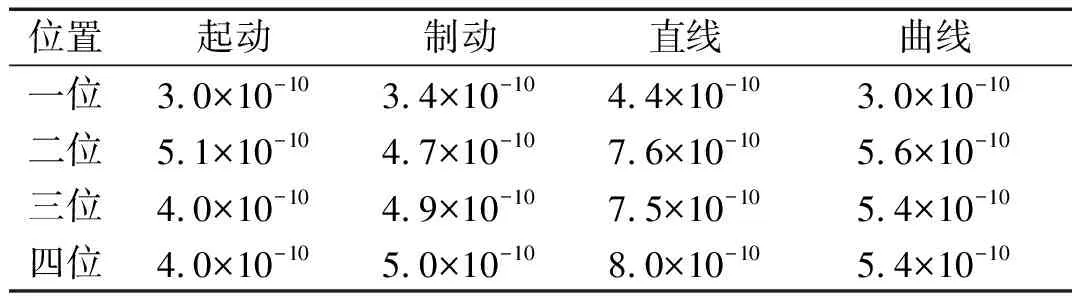

根据式(6)与式(7),计算结果如表3所示,电机吊架在动态载荷单独作用下的疲劳影响参数均在99.6%以上,表明造成电机吊架疲劳损伤主要是动态载荷,趋势载荷的影响小。

表3 不同载荷损伤贡献

5.2 不同工况疲劳损伤分析

为了评定各种工况下载荷损伤情况,定义损伤密度ρ,即单位里程下的损伤值

(8)

式中,L为实测里程,可通过实测速度信号积分获得。

表4给出了一个完整运行区间各工况损伤密度值,由表4可知,直线工况损伤密度最大,曲线工况次之,随后是制动减速工况,起动加速工况最小。根据4.3节可知,动态载荷幅值随着速度的提高增大。在同一线路条件下,直线工况速度最大,振动剧烈,单位里程下的损伤则更为严重。曲线工况下,进入缓和曲线时,速度会降低一段时间,动态载荷幅值也随之降低,因此,损伤密度相较于高速直线工况会变小。起动工况和制动工况下,主要表现为低频次的趋势载荷,且速度在0 和最高速范围内变化,动态载荷幅值较小,因此,二者较前两者工况损伤更小。

表4 各工况损伤密度

5.3 各级载荷谱疲劳损伤分析

为进一步研究动态载荷各级谱对损伤的影响,定义各级载荷谱损伤占比β,公式如下

(9)

图11给出了电机吊架一位侧载荷在不同工况下各级载荷谱损伤占比的情况。对比同一工况的损伤分布,低幅区虽然频次高,但损伤占比小,均在2%以下。在误差允许范围内,为了缩短疲劳试验时间、降低成本,可适当舍去或者等效为较大幅值。结构损伤主要集中在中幅区,在各工况下损伤占比分别为93.86%、94.92%、93.71%和95.37%。高幅区虽然频次较少,但幅值较大,损伤贡献不可忽略。

图11 各级载荷谱损伤分布

6 结 论

利用板簧力传感器获得电机吊架垂向载荷时间历程,从时域、频域和幅值域等方面分析其载荷特征,给出了其疲劳损伤分布。结果表明:

(1)电机吊架载荷主要由振动引起的动态载荷和电机扭矩引起的趋势载荷构成,且二位侧载荷受电机扭矩影响较大。

(2)电机吊架冲击载荷是由钢轨焊接接头引起,振动主频是由轨道板接头激扰产生,与列车速度成正比。

(3)编制不同工况下的载荷谱,并定义损伤密度来反映单位里程下的损伤,其中直线工况损伤密度最大,起动加速工况损伤密度最小。

(4)动态载荷单独作用下的疲劳损伤参数值为99.6%,表明电机吊架损伤主要由动态载荷引起,研究结果可以为电机吊架疲劳试验提供一定的理论基础。