无水氟化氢生产装置设计要点分析

2022-05-16梁真强张玉平

梁真强 张玉平

(1.河北英科石化工程有限公司江西分公司,江西南昌,330001;2.南昌淦森环保有限公司,江西南昌,330001)

氟化氢是氟化工行业生产的基础原料,其生产工艺主要有:萤石-硫酸法和氟硅酸法。目前国内生产企业大多采用萤石-硫酸法,此方法的生产工艺经过60多年发展,单线产能逐步扩大,生产技术成熟可靠。本文结合工程设计经验,简介氟化氢生产装置的工艺,分析设备选型、布置及管道设计要点。

1 无水氟化氢生产工艺

1.1 萤石-硫酸法工艺简介

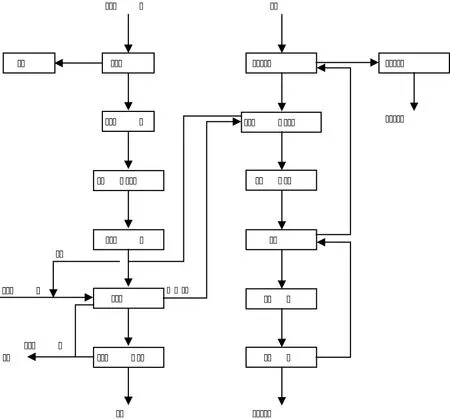

氟化氢生产一般由烘干、反应、洗涤净化、冷凝、精馏、脱气、尾气吸收、热风系统等工序组成[1]。工艺简图如图1。

图1 萤石-硫酸法工艺简图

1.2 萤石-硫酸法工艺特点分析

萤石粉原料需达到硫酸钙含量90%(质量分数)以上,烘干之后水含量不大于0.1%[2]。干粉进入车间料仓有多种输送方式,如气流输送、螺旋输送、刮板输送等。

硫酸与发烟硫酸通常在车间设置计量罐,同时采用称重与流量计计量相互验证的方式进料,并与萤石粉进料量设置成一定比例。通过输送螺旋或外混器混合或预反应器预反应后进入反应炉。

来自燃烧炉的高温燃气进入反应炉夹套,为反应提供热量。需要控制反应炉温度、压力等参数,并设置联锁控制系统。

反应产生的粗氟化氢气体进入洗涤净化工序,此工序设备及管道容易产生堵塞,尤其是萤石粉品质较差时。之后气体经冷凝成粗酸(氟化氢液体)进入精馏工序。

精馏塔、脱气塔有常压和加压两种方式,常压较为稳定安全,加压更加节约能源[3]。

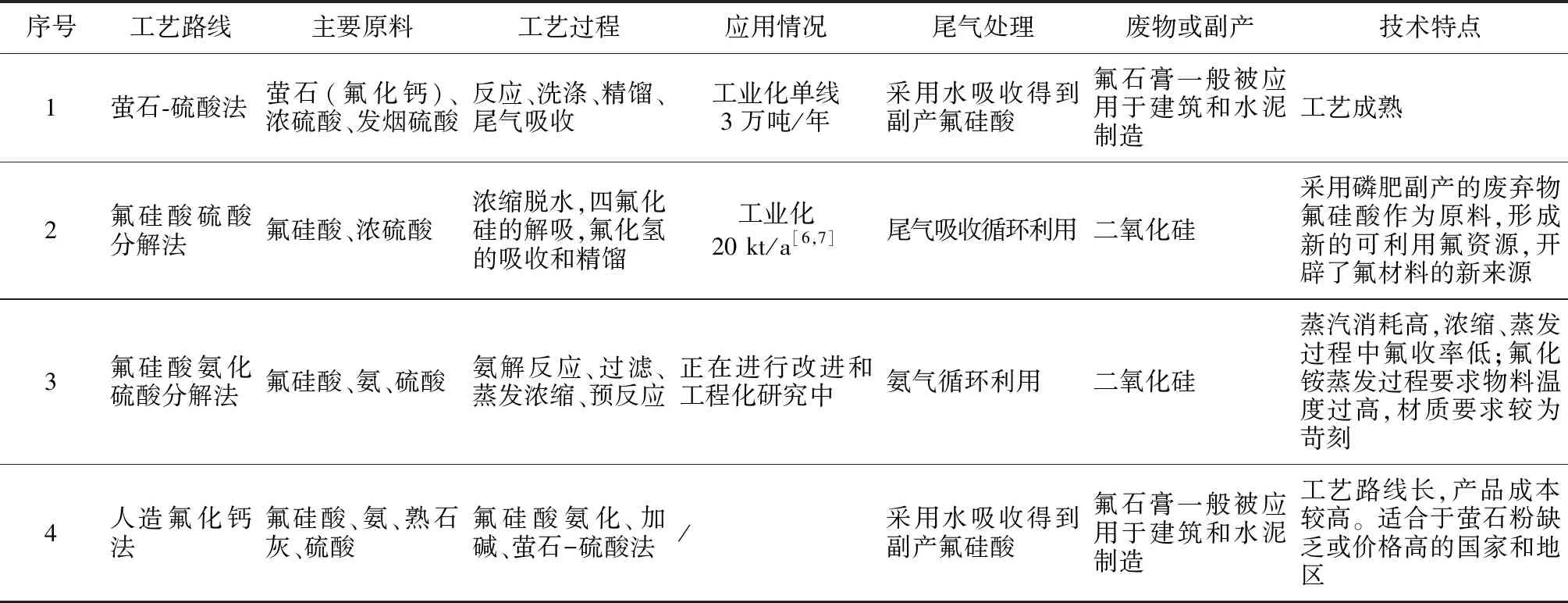

1.3 几种氟化氢工艺对比

目前无水氟化氢的生产还是以萤石-硫酸路线为主,氟硅酸原料路线主要应用在磷肥行业[4,5]。各生产工艺特点分析见表1。

表1 氟化氢工艺对比

2 萤石法无水氟化氢装置设计

2.1 主要设备选型分析

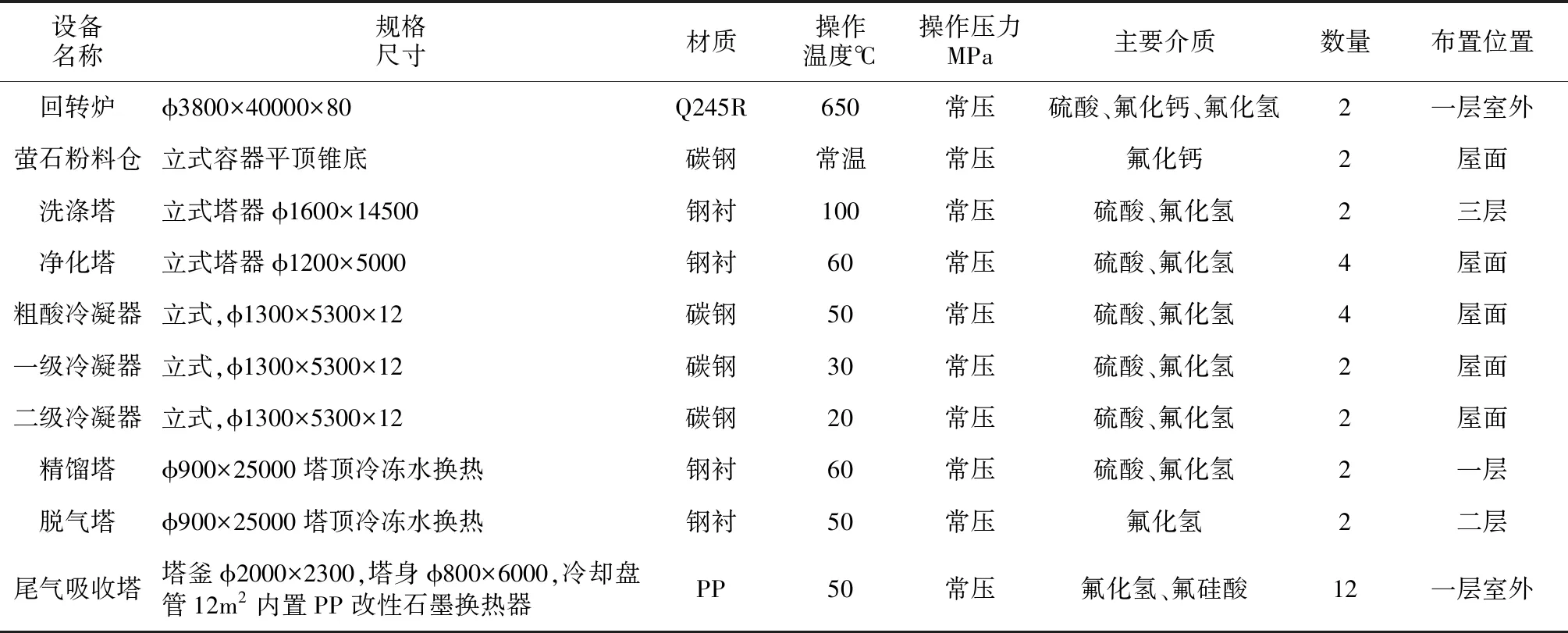

以常压精馏为例,单线产能30kt/a,装置布置两条生产线。表2列举主要设备参数。根据氟化氢介质物性,原料在回转炉反应产出氟化氢气体后,经过后续工序,其设备大多采用钢衬四氟的材质。

表2 主要设备选型

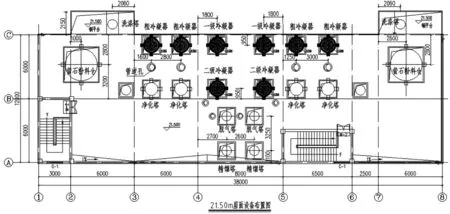

2.2 氟化氢装置设备布置设计要点

反应和热风工序设备均为成套设备,其他各工序由管道相连接。根据工艺及设备选型情况分析,该装置应设置四层混凝土框架结构厂房。

(1)由于氟化氢的腐蚀性,该厂房采用敞开式建筑,地面采取防腐蚀处理措施。

(2)回转炉、热风炉设备较长较大布置在室外。回转炉炉头封料螺旋倾斜设计,对氟化氢气体有密封作用。

(3)洗涤塔靠近转炉炉头出气口。在洗涤塔后设置净化塔,有助于去除粉尘等易堵塞固体杂质。

(4)粗酸泠凝器、一二级泠凝器放置于屋面;粗酸泠凝器可能产生堵塞和氟化氢泄漏情况,采用一用一备。

(5)精馏塔置于一层地面,脱气塔置于二层,采用自流出料方式。精馏塔再沸器、脱气塔再沸器采用热水换热,该热水来源于热风系统能量回收利用。

(6)尾气吸收放置室外以便缩小厂房。

通过分析设计出氟化氢设备装置布置图,本文图2表示屋面层设备布置情况。

图2 氟化氢生产装置屋面设备布置图

2.3 氟化氢装置管道布置设计要点

(1)回转炉出气口管道采用钢衬四氟材质,该管道与洗涤塔连接需要根据设计及现场安装情况定制该管道,避免管道与设备无法对接。

(2)洗涤循环槽、粗酸槽设置了称重模块,其进出口管道应采用柔性连接,但使用软管或膨胀节有泄漏风险,因此配管时采用增加弯头方式。

(3)洗涤塔出口氟化氢气体管道较大,并且工作压力微负压,管道布置时应尽量减少弯头。

(4)硫酸属极度危害介质[8],管道等级PN25[9],符合压力管道GC1级管道,其材质不可选用GB8163中的管材。氟化氢管道等级PN25,采用钢衬四氟材质。

2.4 氟化氢装置自控设计要点

氟化氢属于高度危害、强腐蚀性介质,并且该氟化工艺属于《首批重点监管的危险化工工艺目录》。装置生产氟化氢产品为连续化生产,工序较多、操作频繁,应根据国家规范设计合理的自动控制措施以保证装置安全、稳定生产。

还有以下要点需要注意:萤石粉、硫酸和发烟硫酸的配比控制,回转炉温度和压力DCS控制,采用微负压操作并设置SIS系统,炉尾尾气出口设置DCS及SIS系统,超压时开启阀门排放尾气进入事故处理系统,设置有毒气体报警系统[10]。

3 结语

本文介绍了氟化氢生产装置的工艺流程、设备参数、设备布置和管道布置等内容,通过分析工艺路线,优化设备和管道布置,使得装置设计紧凑合理,以达到节约用地、节省投资的目的。在设计过程中考虑氟化氢介质特性,选取合适的设备、管道材料,并且设计自动化程度较高的控制措施,保证装置安全、稳定运行。