大型空分装置筒式增压机打气量不足的问题分析与改造

2022-05-16谭太敏吕艳丽

胡 平 谭太敏 吕艳丽

(1.河南能源化工集团贵州黔希化工有限责任公司,贵州黔西,551500;2.贵州义龙新区农业开发投资有限公司,贵州兴义,562400)

1 项目改造的背景简介

贵州某煤化工年产30万吨/年煤制乙二醇装置拥有最大制氧能力为48000Nm3/h的空分装置,该装置由河南开封空分制造安装,主要向气化、净化、乙二醇装置以及全厂提供合格高压氧气、低压氧气、高中压氮气、低压氮气、仪表空气和工厂空气等,同时副产液氧、液氮和液氩产品。该空分装置是一套采用内压缩和前段预净化流程装置,主要由以下子系统组成:动力系统、净化系统、制冷系统、热交换系统、精馏系统、产品输送系统、液体贮存系统和控制系统等,同时设有液氮后备系统,采用ITCC与DCS集散控制系统控制。空压机组采用陕鼓产品,膨胀机和低温液体泵采用法国CRYOSTAR设备,高压板换采用日本神钢产品,该装置已于2018年4月投产。

装置投产运行后暴露出一些设计缺陷,如空分装置增压机在性能考核时暴露出增气量达不到设计值,要满足装置用气量及各级压力需求,增压机至少要设计为三段七级压缩才能满足大型内压缩空分装置的用气量,装置设计要求增压机气量需达到153500Nm3/h,一段出口压力达到1.2MPa,二段出口压力需达到2.7MPa,末级压力需达到5.9 MPa才能满足压力等级5.1MPa、每小时生产能力为48000Nm3/h的高压氧气。该装置增压机实际设计为三段六级的筒式离心压缩机,一段和二段均能满足装置所需的加工空气工艺指标,经末级压缩后出口设计压力为4.9MPa,远达不到设计的5.9MPa的压缩空气,压力等级达不到设计值;高压空气焓值低,导致高压液氧在板式换热器里得不到有效复温,同时高压空气压力低流经板式换热器液化后在节流阀处的温降也减少,总冷量不能支撑整个空分装置的满负荷运行。在空分装置运行时约有15%左右的冷量来自于节流阀,高压空气焓值降低造成整个板式换器跑冷可能对设备造成损坏。空分装置的满负荷安全稳定运行是保证整个黔希化工煤制乙二醇装置达标达产运行的首要条件,空分的安全稳定满负荷运行尤为重要。该装置设计满负荷运行生产能力为48000Nm3/h氧气及43600Nm3/h氮气,负荷调节应在空压机流量变化范围内实现氧气产量在设计工况的75%—105%范围连续变化,然而该空分装置在实际运行过程中氧产量为43000Nm3/h,因设备的设计缺陷制约了空分装置实际产能,产能不达标,只有90%的负荷,不达标的主要因素就是增压机打气量满足不了装置需求。

综上所述要想空分装置安全稳定达标达产运行,更换增压机已经不可能,因为每套大型设备设计都是单一的,在遵循原有设备设计的基础上对增压机运行中暴露出的缺陷经过不断研究和论证,实施叶轮和流道的技改,理论推算上技改后增压机是能够达到设计指标的,通过技改后力争实现装置满负荷运行,在装置达标达产的基础上实现副产品液氧、液氮产量翻一番的愿景。

2 该套空分装置增压机运行现状

该压缩机机组是为贵州某煤化工30万吨/年乙二醇工项目的离心式原料空气压缩机。机组由陕鼓提供型号为EBZ45-6的筒式增压机,设置三段六级压缩。增压机入口流量144000 Nm3/h,入口压力0.57 MPa(A),一段出口压力1.2MPa(A),抽取流量13500 Nm3/h作为全厂仪表空气使用;二段出口压力2.7 MPa(A),抽取流量55000Nm3/h去膨胀机做膨胀制冷给装置提供冷量;三段出口压力5.9 MPa(A),剩余约75000 Nm3/h高压空气去板式换热器降温节流后去精馏塔参与精馏。由于设计缺陷,当前增压机三段出口压力最高只能达到4.9MPa,出口流量也达不到设计值,造成空分装置的高压空气焓值低,使得高压板翅式换热器的热空气能量不够,影响产品氧气产量,最多只能向后系统提供34000 Nm3/h(设计值39000 Nm3/h)的高压氧气和8000Nm3/h(设计值9000Nm3/h)的低压氧气,达不到装置设计产量。因此高压板式换热器热空气量不够,大量的污(冷量)得不到从高压板式换热器复热放出,只能从低压板式换热器复热放出,因为低压板式换热器热空气总量设计上压力较低,所含内能较低,此时在低压板翅式换热器放出的冷量过多,热空气总量一定,那么污氮气、氮气出低压板翅式换热器复热后的温度过低,得不到有效复热,跑冷十分严重,复热后的污氮气和氮气的温度最低时可达到-10℃以下,设计温度为23℃,由于出板式换热器后的管道设计材质均采用碳钢管道,碳钢管道长期在低温下带压运行很容易发生脆性炸裂,同时在流经板式换热器的膨胀空气温度也较低,温度过低的膨胀空气进入膨胀机经喷嘴减压发生等熵膨胀降温后容易液化,造成膨胀机带液,液化后的空气打在高速旋转的膨胀机叶轮上重则击碎膨胀机叶轮,轻则液空在叶轮边缘气化破裂造成膨胀机叶轮损坏,这对空分装置整个系统的运行是十分不利的。

提高增压机三段压力和空气量,保证进高压板翅式换热器的热空气焓值足够,经液氧泵加压后的高压氧才能在高压板式换热器里边吸收高压空气放出的能量产出更多的氧气供给后工序。热量充足才能将更多的冷量从高压板翅式换热器放出去,只有这样才能缩小低压板翅式换热器的热端温差减少装置的冷量损失,使装置达标达产降低能耗。同时,低压板翅式换热器的出口污氮气、氮气温度提高,确保污氮气、氮气的碳钢管道部分不会因为温度过低而发生脆性断裂。

技改增压机使增压机各级工艺指标达标达产满足生产需求不仅有利于产品产量的增加,还能使当前整个装置的设备安全得到更进一步的改善,保护装置安全稳定运行。对增压机流道的技改迫在眉睫。

为了改变上述情况,黔希化工针对空分装置增压机流道改造成立了专门的攻关小组,联系厂家技术人员到厂根据设备当前的运行状况,讨论将现有设备叶轮流道削宽能否使设备达到原设计时的工艺参数,流道削宽后势必会使叶轮边缘变薄,在这样的情况下增压机叶轮的强度是否能够承受得住等等问题,最后得出结论:不改变材质固有频率不会发生改变,增压机的转速未发生改变,临界转速也随之不会发生改变,技改后不会对设备造成损坏。为确保空分装置长、满、优运行,决定根据论证得出的结论技改增压机流道来满足生产工艺需求。

3 该装置增压机进行技改路线以及改造后的主要性能指标

3.1 改造路线及实施

(1)对增压机影响叶轮流道的静叶栅的末梢处进行倒角处理,使其更加圆滑,削弱流体阻力。

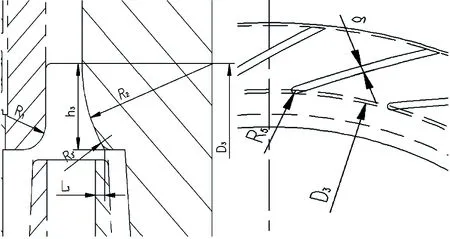

(2)整条转子的叶轮从第1到第4级叶片要进行手工修磨,其中包括:①对1-4级的叶轮出口处的轮背面进行修型处理,修型后各级叶轮出口厚度见表1。各级叶轮所修型长度为20mm,各级叶轮修型打磨处和未处理的交界处进行光滑过渡,削弱阻力,修型过的叶轮表面粗糙度要优于Ra6.3。②对于第2级叶轮的处理,主要是对轮盖和轮盘的焊缝进行打磨削薄处理,在处理和未处理的交界处光化过渡,表面粗糙度要求优于Ra6.3。③对于第5级和第6级叶轮则主要对扩压器叶片修长以及扩压器的隔板进行修型,削弱各级流体阻力。

表1 各级叶轮流道改造后数据

图2 技改削宽后的增压机叶轮流道

表2 增压机各级扩压器改造数据(mm)

(3)注意事项:①图1中R1、R2、R3′、D3、R5、L3、h3均为代号而非实际数据,所对应数据见表2。②对叶轮和流道修磨前先进行划线,明确设计意图,确保加工后转子与隔板之间的匹配性以及加工质量,防止损毁叶轮。③加工过程中要确保各加工件的光滑过渡性,切忌出现毛刺和尖角。④确保叶轮的各加工件表面粗糙度要优于Ra6.3。⑤未注圆角R2和未注倒角2×45°。

图1 叶轮扩压器修磨设计图

3.2 装置改造后运行的主要性能指标

增压机流道改造后主要技术性能指标如下:

(1)增压机三段压力(回流阀有11%的开度):5.44MPa,关小回流阀达到5.9MPa。

(2)增压机三级压力和流量均达到设计指标:在二三段回流阀均未全关的情况下三段流量达到设计值75000Nm3/h,压力5.44MPa,能满足生产要求,如果全关二三段回流阀,三段出口压力达到设计值5.9MPa是完全可能的。

(3)增压机轴振动:24.1um。

(4)增压机轴位移:0.068mm。

(5)高压氧流量(高压液氧泵未满负荷):36000 Nm3/h(提高高压液氧泵负荷达到39000Nm3/h完全能够达到,当前膨胀机制冷量完全满足,膨胀机满负荷运行时膨胀空气量设计值55000Nm3/h,满足后系统满负荷运行时制冷量为44500Nm3/h)。

(6)在满足生产需求的情况下,装置原设计日产液氧29t/d,增压机改造后日产液氧75t/d。

4 增压机改造后的应用成果总结

增压机流道改造前装置因高压空气焓值低,氧产量提不上来,在高压板式换热器液空节流阀处产生的冷量减少,氧提取率低,改造前在保证后续系统气态氧供应的前提下无法生产副产品液氧。装置原设计液体副产品产量500Nm3/h,合计日均产出20t/d,但是由于增压机打气量不足排气压力和流量达不到设计值,改造前液氧日均实际产出量不足20t。

增压机流道改造后在满足生产的情况下实际液氧日均产量约75t/d,比原设计每天可以多产55t液氧,一年装置设计运行时间按300天计算,一年的液氧产量为16500t,按照每吨液氧平均价格为700元计算,一年可创收1100余万元。

当前空分装置已经发展到第六代大型内压缩流程,内压缩空分流程增压机是必不可少的设备,国内有能力制造大型内压缩空分装置核心设备离心式压缩机的厂家只有陕鼓和沈鼓两家,两家在增压机的设计上都使用筒式结构。增压机的设置是解决内压缩空分装置高压液氧在高压板式换热器中通过吸收高压空气的内能使液氧在出冷箱前就已达到生产所需压力,无需增设氧气透平压缩机增压,装置安全性提高。内压缩流程上增压机的使用合理地把空分装置热交换系统更完整地进行冷量回收,减少冷损降低能耗。在高压板式换热器中将高压液氧的低温冷量尽可能地转换成同等质量的高压空气吸收的低温冷量,并尽可能地减少不可逆损失,使装置的能耗降低。

增压机的稳定运行是空分装置稳定运行的必要条件,对增压机流道进行改造,解决了其打气量不足和排气压力低的问题。本装置在设计缺陷上的改造案例,可以给同行业在前期设计装置设备选型上遗留下来的同样问题提供借鉴,同时此次成功技改对以后厂家在设计同等装置时也提供了宝贵的经验。同等装置可以直接选择型号为EBZ45-6的增压机,不用选用EBZ45-7三段七级压缩的设备,相对用户而言在装置建设上可以减少前期的设备资金投入,对生产厂家而言,在今后同等装置机组生产制造时提供了宝贵的技术经验。