降低刮板输送机故障率的改造实践

2022-05-16杨智涛方瑞新

杨智涛,方瑞新

(西山煤电集团 斜沟煤矿选煤厂,山西 吕梁 033602)

斜沟煤矿选煤厂隶属于山西焦煤集团,地处山西省吕梁市兴县北部,属于矿井型选煤厂,主要产品为炼焦配煤和洗混煤,核定生产能力为15 Mt/a,分两期建设安装,于2011年2月全部投入生产运行[1].生产部门主要包括准备车间、洗煤车间、运销车间和煤质车间。作业流程为准备车间对0~300 mm原煤进行150 mm预先筛分,为进入洗煤车间分选做准备,通过两条胶带输送机进入主厂房以后,50~150 mm块煤采用重介浅槽排矸,50~1.5 mm末煤采用两段两产品重介旋流器分选,-1.5 mm煤泥用TCS分选,选后产品经过脱介、脱水后进入各自储存系统等待外运。

斜沟煤矿选煤厂厂型较大,几乎所有设备都是中大型,一旦故障停机,检修工作量大,会给生产带来很大影响。重型刮板输送机是煤炭生产加工企业最常用的运输设备之一,具有结构坚实、能经受住煤炭(矸石)物料的冲、撞、砸、压等外力作用的优点[2].因此,在该厂各生产车间被广泛应用。

1 现 状

刮板输送机的工作原理:将敞开的溜槽作为煤炭、矸石或其他物料的承受件,将刮板固定在链条上(组成刮板链),作为牵引构件。当机头传动部件启动后,带动机头链轮旋转,使刮板链循环运行带动物料沿着溜槽移动,直至到排料口或机头卸载。刮板链绕过链轮作无级闭合循环运行,完成物料的输送。选煤厂矸石转载刮板输送机型号为SGB-1400型,长度为29.95 m,宽度为1.4 m,角度为0°,额定运量1 500 t/h.由于矸石刮板输送机位于选煤厂1.5 km处南山矸石仓上,地理位置较远,生产过程中发现刮板链条拉斜、拉断的频率较高,出现故障往往在短时间内不能及时维修,会影响正常的排矸作业,如故障不能及时排除继而会影响正常生产,据不完全统计该刮板输送机平均每月出现故障次数高达18次,造成的影响时间高达36 h,急需解决。

2 原因分析

经现场观察发现,刮板输送机故障率较高的问题主要是链条拉斜、拉断,主要由以下几个方面造成:

1)刮板链条受力不均衡。刮板输送机运行靠头轮转动带动刮板链在轨道上摩擦滑动,因此刮板链属于易损耗配件。为了保证稳定连续生产,需要及时替换磨损严重的刮板链,但并不是每次都会对两侧刮板链条同时更换,于是出现新旧链条张紧度不同的现象,导致刮板容易拉斜,进而拉断[3].

2)链条粘连矸石不能及时脱落导致跳链。正常情况下,两侧链条带动刮板与轨道紧密贴合平稳运行,刮板机入料过程中,矸石不断跌落、砸击在刮板及链条上,小块矸石会夹带在链条连接环缝隙里,不能及时脱落会跟随刮板持续运转,与导轨之间出现间隙,使链条两侧不在同一水平高度,尤其在与链轮啮合处会出现局部受力过大的情况,极易导致链条或刮板变形,如果不能及时发现处理,会导致链条或刮板拉断。

3)刮板粘连矸石不能及时脱落带入机尾导致卡顿。文中所述刮板为矸石仓仓上转载刮板,排料口位于刮板机中部,为了机体稳固以及排料闸板开闭顺畅,在排料口安装有3道垂直于刮板运行方向的宽度为20 cm的道轨,因此在刮板拉运物料刮过道轨时,经常会有物料不能及时脱落而错过排料口,直接拉运至机尾,经过长时间的运行,矸石不断堆积碾压,积累到一定程度后,会向两边扩散,最终填充进入尾轮和链条之间,造成卡顿,严重时会导致跳链、拉斜,甚至刮板拉断。

3 解决措施

针对上述刮板输送机出现故障的原因,进行了研究,并采取了以下措施:

1)定期统一更换双侧刮板链条。在长时间停车期间,对整个刮板输送机的所有链条进行统一更换,并在后期根据规律提前对即将到磨损周期的双侧链条统一更换,保证两侧链条张紧度一致,同时及时调整刮板入料溜槽导料板,保证物料沿刮板输送机横向均匀下料,避免偏载,力求刮板及刮板链条受力均衡[4].

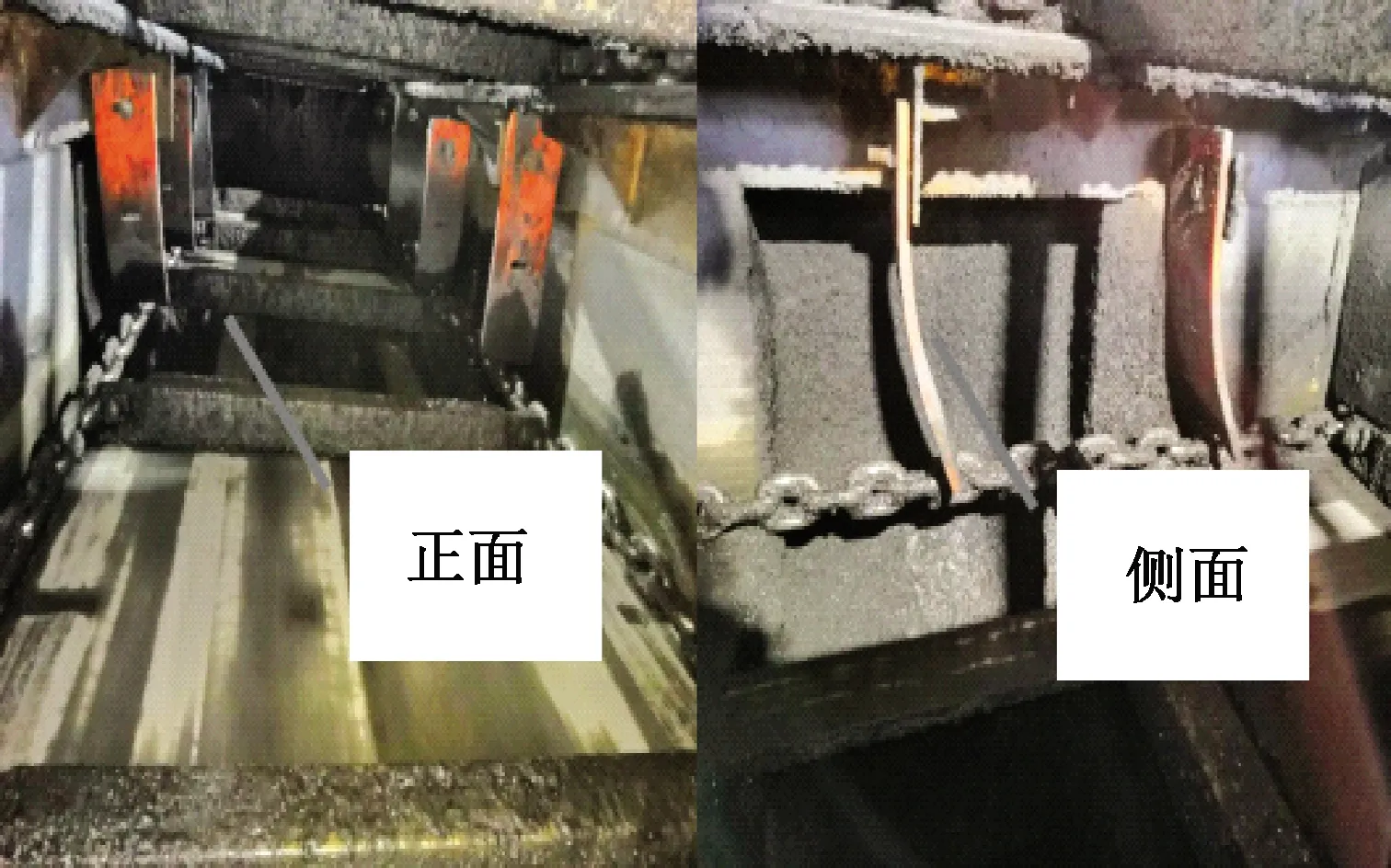

2)改造刮板输送机落料口侧帮并加装副溜槽。初始下料口宽度与刮板输送机同宽,链条内侧带料较易脱落进入溜槽内部,而链条外侧紧靠刮板输送机侧帮,物料难以迅速掉落,因此在保证刮板输送机强度、稳定性的前提下,对刮板输送机下料口两侧进行扩张,各增加一处副溜槽(图1),扩宽尺寸为单侧170 mm,两侧一共扩宽340 mm,因此在矸石落料口宽度由原先的1 400 mm,增加为现在的1 740 mm,落料口增宽,从而提升粘连矸石颗粒掉落效率。

图1 扩张落料口处新增溜槽图

3)制作并加装聚氨酯材质的清链器。由于清链器属于非标件,而且并非刮板必需结构件,需要根据实际情况自行制作安装。其工作原理是将带有一定韧性和硬度的清链器贴紧刮板链条安装,在清链器和刮料板相对移动的过程中,实现“清链”的目的。以前使用的绝大多数清链器材质均为废旧皮带,清链效果不佳。在现场针对矸石这种硬质颗粒,而且含有一定水分及粉末状的物料进行研究和实验,发现用聚氨酯材质制作的清链器效果最佳,既能紧密贴紧刮板链又不至于导致刮板卡顿或者损坏刮板链,而且相对耐磨,韧性较好。在整条刮板输送机安装5组聚氨酯清链器,机头位置1组,副溜槽位置设置3组,刮板机头1组。使用聚氨酯清链器,同时配合扩宽后的副溜槽,清料效果显著提升(图2).

图2 刮板链清链器图

4)改造下料口过渡板。原有过渡板道轨较宽,而且紧贴刮板机箱体,矸石经过落料口时整体的掉落面积较小[5].因此,利用宽度更小的滑道替换旧道轨,同时将原贴近箱体的位置移到落料口中间,为刮板和链条上粘连的矸石物料增大了脱落间隙,增加了物料掉落面积15%左右,使得物料脱落更彻底。

4 效 果

经过半个月的施工改造,所有措施全部施工完毕,试运行3个月统计数据,平均每月刮板输送机故障次数降至1.8次,影响时间降至2 h.相比较改造前的每月36 h,减少了34 h,排矸系统总装机容量为733 kW,在处理刮板过程中,往往为了缩短启车时间,其它设备一直处于空转状态,检修时间缩短34 h,电价按1元/kWh计,则每月可节约电费约2.5万元。此次改造施工费用较少,但效果显著,不仅节约了电耗,同时保证了生产的连续性,保证了产品质量。

5 结 语

刮板输送机是选煤厂最常用设备之一,文中所述问题并不是个别现象,通过因地制宜、简单改造,避免了常见故障的发生,减少了停机次数,降低了影响时间,保证了生产的连续性,既有利于保证产品质量的稳定,也避免了设备空转产生的电耗,同时减轻职工的劳动强度,为刮板输送机使用单位的技术改造提供了经验。