晋邦德煤业智能工作面矿压规律及控制效果研究

2022-05-16李长勇刘晓宁梁敏富

李长勇,刘晓宁,梁敏富,吴 刚

(1.西山华威矿业管理有限公司,山西 吕梁 033000;2.中国矿业大学 矿业工程学院,江苏 徐州 221000;3.山西煤矿安全培训中心,山西 太原 030000)

智能化开采阶段是煤炭行业发展的新阶段,也是初级阶段。诸多专家学者从智慧矿山建设、煤矿智能开采等战略高度层面提出了符合煤矿发展的顶层架构及理论技术[1-3].智能工作面是通过对采掘环境的智能感知、采掘装备的智能控制、采掘作业的智能决策完成回采的过程[4-5],由于国内智能工作面建设尚处于起步阶段,目前对智能工作面的矿压显现规律和智能化电液控支架对矿压控制效果的分析研究较为欠缺。智能工作面运行过程中顶板的安全性主要与开采过程中的覆岩稳定性、顶板来压步距、工作面覆岩运动规律、液压支架对矿压的控制效果等相关。现以晋邦德煤业10406智能工作面为研究对象,采用理论分析、数值模拟、现场观测等手段,对智能工作面矿压规律及控制效果进行分析研究。

1 10406智能工作面概况

山西吕梁离石西山晋邦德煤业有限公司井田位于河东煤田离石国家规划矿区的北部,批准开采3-10号煤层。10号煤层上部为太原组,位于4号煤层下部56.00~71.48 m,平均67.50 m,煤层结构简单,煤厚为0.90~6.52 m,平均3.72 m.10号煤层四采区位于井田东南部,采区东西走向约1.5 km,倾向约1.8 km,面积约2.7 km2,南北向布置回采工作面。10406工作面北部为井田边界,工作面开口于10号煤东翼胶带大巷;南部为楼俊集团担炭沟煤业采空区,距工作面40 m;西部为实体煤,东部为采空区。顶板为石灰岩,平均抗拉强度0.71 MPa,平均抗压强度57.7 MPa;底板为泥岩,平均抗拉强度0.63 MPa,平均抗压强度32.6 MPa.

10406工作面布置见图1,采用二进一回“Y”型通风方式,回采巷道布置2条,其中胶带平巷1条,装备胶带输送机兼进风;轨道平巷1条,铺设轨道兼进风。10406轨道平巷沿空留巷,作为10404工作面轨道平巷。10406工作面回风通过回采面切眼、10404切眼、10404胶带平巷和10号煤东翼回风大巷沟通。回采工作面胶带平巷直接与10号煤东翼胶带大巷胶带机巷搭接,回采工作面轨道平巷直接与10号煤东翼轨道大巷相接。

图1 10406工作面布置图

10406工作面智能化控制系统网络结构见图2,总体功能如下:

图2 系统网络结构图

1)通过采煤机记忆割煤、液压支架自动跟机、采煤装备位置姿态、工作面高清视频监控等技术,实现集控中心对装备的远程控制。

2)通过巷道集控中心和地面调度中心对装备状态实时监测及远程集成控制,具体包括:地面调度中心对综采工作面设备的“一键”启停功能;工作面设备端头进刀、记忆割煤、人工干预等功能;对采煤机、液压支架、刮板输送机、乳化泵站、皮带输送机的工况监测、故障报警、联动闭锁及远程控制;利用工业以太环网进行井上井下数据高速传输;工作面视频监控系统对设备状态实时监控和视频管理、查询、存储;利用数据云端发布功能,实现固定端和移动端APP远程实时监控。

3)当工作面控制系统出现运行故障时,各子系统能单独运行。

2 10406智能工作面覆岩结构分析

2.1 覆岩关键层层位分析

煤层开采过程中,煤层上部覆岩部分或延伸到地表的全部岩层的运动(移动)由关键层决定,关键层具有一定强度和厚度,且多为坚硬的岩层[6-7].应先对可能的硬岩层破断距进行计算,再对各岩层的破断距进行计算。为了简便,两端固支梁模型计算通常作为硬岩层破断距的计算方法[8],所以第k层硬岩层的破断距lk为:

(1)

式中:hk为第k层岩层厚度,m;qk为第k层岩层所受载荷,MPa;ek为第k层岩层抗拉强度,MPa.

根据10406工作面综合柱状钻孔,其覆岩关键层判断结果见表1.由表1可知,第一层硬岩石灰岩的破断距小于第二层硬岩石灰岩的破断距,则10号煤顶板上覆10.6 m厚石灰岩为10号煤的亚关键层,4.45 m厚的石灰岩为10号煤的主关键层。

表1 10号煤覆岩硬岩层位表

2.2 覆岩结构分类

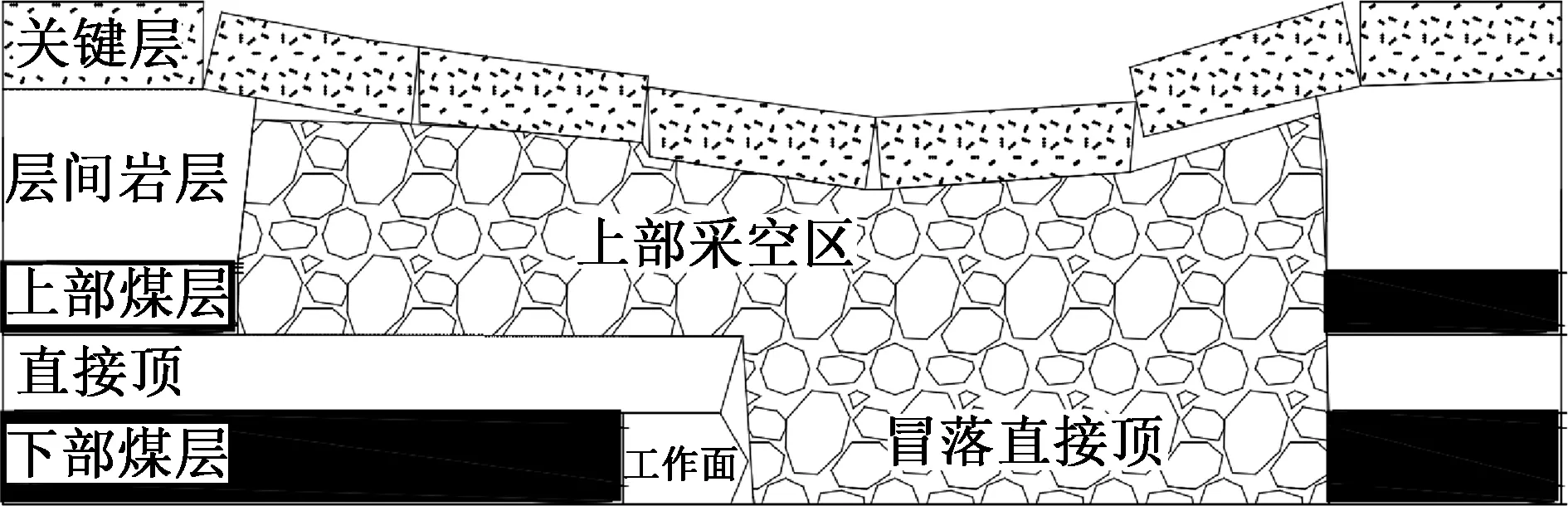

晋邦德煤业井田内的可采煤层为3、4、10号。10号煤层位于4号煤层下部,10号煤回采后形成的垮落带有可能波及到上方4号煤层甚至更上方3号煤开采后遗留的采空区。上方煤层采空区内充填着垮落的岩块,由于影响了采场稳定覆岩结构的形成条件,近距离煤层群的覆岩结构与单层开采具有不同的特点。

近距离煤层顶板可分为无基本顶结构和有基本顶结构[9].无基本顶结构见图3,即层间岩层厚度较薄,相邻煤层间距较小,强度较低,随着下煤层工作的推进,不会形成“砌体梁”结构。

图3 近距离煤层间无基本顶结构模型图

当基本顶结构存在于近距离煤层间时,如下层煤厚度相对较小、层间基本顶随下工作面逐渐移动过程中达到其抗拉强度极限时会出现周期性的规则断裂,并形成稳定的“砌体梁”结构,见图4a);如下部煤层厚度较大、开采高度较高,则采空区破碎岩体的旋转变形回转也较大,无法稳定形成“砌体梁”,见图4b).

图4 近离煤层间存在基本顶结构模型图

2.3 10406工作面覆岩结构判断

现场勘查发现,10406工作面基本顶的强度较高,直接顶移架时其破碎块体会从架后漏出,稳定性较差。10号煤的主关键层为石灰岩,厚4.45 m,亚关键层为石灰岩,厚10.6 m.由于它们位于10号煤与4号煤之间,由此可推断出有厚硬的基本顶结构在10号煤和4号煤层之间,并在工作面的推进过程中发生周期性破断。可根据破断块体的回转量,判断基本顶是悬臂式垮落还是砌体梁式垮落[9-10].

一般将采高为3.5~5.0 m 的综采工作面称为大采高工作面,将采高大于5.0 m 的综采工作面称为特大采高工作面[11].10号煤层厚度为0.90~6.52 m,平均厚度为3.72 m,属于大采高的范围。第一层亚关键层是否出现“悬臂梁”结构取决于如下公式[9-10]:

(2)

式中,M为煤层采高,m;kp为岩块碎胀系数,取1.05~1.8;∑hi为直接顶厚度,m;h为关键层厚度,m;l为关键层破断跨距,m;σc为关键层单轴抗压强度,MPa;q为上覆载荷,MPa.

若满足上述公式条件,则可以判断覆岩的第一层亚关键层结构形态为“悬臂梁”,否则为“砌体梁”结构。代入参数后得不等式左侧为2.46 m,右侧为2.65 m,则基本顶为“砌体梁”结构。

2.4 10406工作面基本顶初次来压步距分析

选择将基本顶作为固支梁式断裂来进行计算,则由材料力学的方法可以计算基本顶的梁式断裂极限跨距。

受力计算模型见图5,根据模型进行分析可得梁断裂时的极限垮距[9-10]:

图5 岩梁上任意点的应力分析图

(3)

式中,LT为基本顶断裂时的极限跨距,m;RT为基本顶极限抗拉强度,MPa,取2.22;q为基本顶上覆载荷,kPa,取71;h为基本顶厚度,m,取3.72.

代入后求出基本顶固支梁极限跨距即初次来压步距为29.5 m.

2.5 10406工作面基本顶周期来压步距分析

在基本顶经过初次来压之后,继续推进回采工作面,“稳定—不稳定—稳定”的变化过程将在裂隙带岩层“砌体梁”结构中循环进行。

10406工作面基本顶周期来压时的力学模型见图6.首先支柱应有足够的支撑力来保证∑Fy=0的基本条件,同时不可阻止基本顶岩块的回转。经过力学分析,基本顶回转下沉时悬臂梁的极限跨距[10]:

图6 基本顶周期来压的力学模型图

(4)

则计算可得基本顶悬臂梁的极限跨距周期来压步距为12.6 m.

3 工作面覆岩运动规律数值模拟研究

通过UDEC数值模拟软件来模拟10号煤10406工作面走向推进时的煤层覆岩运动规律。在数值模拟计算中,限于数值模拟软件可运行单元的数量,通常将未模拟部分简化为载荷加载在数值模拟的边界[12-14].根据10406工作面的煤岩层综合柱状图,确定模拟模型的摩尔库伦屈服准则模型和平面应变模型。根据理论计算结果,10号煤初次来压步距为29.5 m,周期来压步距为12.6 m,为观测直接顶垮落情况及基本顶来压时工作面上覆岩层的运动规律,具体模拟方案如下:

1)直接顶初次垮落→推进距离20 m.2)基本顶初次来压→推进距离30 m.3)基本顶第一次周期来压→推进距离43 m.4)基本顶第二次周期来压→推进距离56 m.5)正常推进→推进距离100 m.6)正常推进→推进距离200 m.

由于10406工作面上方的3号煤、4号煤已开采,数值模拟需要先进行3号煤、4号煤的模拟开挖,计算达到平衡之后,再实施10406工作面的模拟方案,分析分别推进20 m、30 m、43 m、56 m、100 m、200 m的岩层垮落离层特征及覆岩塑性区分布特征。

3.1 10406智能工作面覆岩运动结果分析

岩层垮落离层特征见图7.当煤层开挖后,采场上覆岩层开始移动、变形,随工作面的推进,采场围岩运动处于动态变化之中。当工作面开挖20 m时,直接顶初次垮落;当工作面推进到30 m后,工作面基本顶初次垮落,砌体梁结构形成;推进到43 m、56 m,工作面前方顶板运动随周期来压造成砌体梁结构的推进而推进。此后,随着工作面的继续回采,基本顶开始出现周期来压。

图7 10406工作面推进不同距离时顶板运动规律图

3.2 10406智能工作面覆岩塑性区结果分析

工作面塑性区分布见图8.当煤层开挖后,工作面上覆岩层逐步运动,围岩塑性区动态变化。当工作面向前开挖推进20 m时,工作面前方塑性区较大,但上覆岩层区域尚未出现大范围垮落现象;当工作面向前开挖30 m时,工作面前方塑性区增大,工作面上覆砌体梁结构开始形成;当工作面推进43 m、56 m,周期来压造成砌体梁结构,塑性区随其推进而推进。而当工作面继续回采时,基本顶周期来压出现,围岩塑性区变大,同时可以发现塑性区在工作面附近区域的变形程度大,而在工作面采空区中部区域有所缓和。

图8 10406工作面推进不同距离时塑性区分布图

4 晋邦德煤业智能工作面矿压控制效果分析

4.1 智能化电液控支架自动跟机时间分析

在工作面两端头附近及中部对电液控自动移架时间进行观测。前端头3#—8#支架最长移架时间32 s,最短移架时间20 s,平均移架时间25.5 s.中部55#—60#支架最长移架时间33 s,最短移架时间20 s,平均移架时间25.4 s.后端头110#—115#支架最长移架时间33 s,最短移架时间22 s,平均移架时间25.5 s.整个工作面最长移架时间33 s,最短移架时间20 s,平均移架时间25.5 s.观测数据表明,支架自动移架时间整体协调。

4.2 智能化电液控支架活柱缩量分析

在工作面两端头附近及中部对电液控支架活柱缩量进行观测。前端头3#—8#支架最大活柱缩量4.2 cm,最小活柱缩量1.3 cm,平均活柱缩量1.9 cm.中部55#—60#支架最大活柱缩量6.3 cm,最小活柱缩量2.6 cm,平均活柱缩量4.45 cm.后端头110#—115#支架最大活柱缩量6.6 cm,最小活柱缩量1.2 cm,平均活柱缩量2.5 cm.整个工作面最大活柱缩量6.6 cm,最小活柱缩量0.2 cm,平均活柱缩量2.4 cm.观测数据表明,支架活柱整体发挥了有效支撑作用。

4.3 智能化电液控支架工作阻力分析

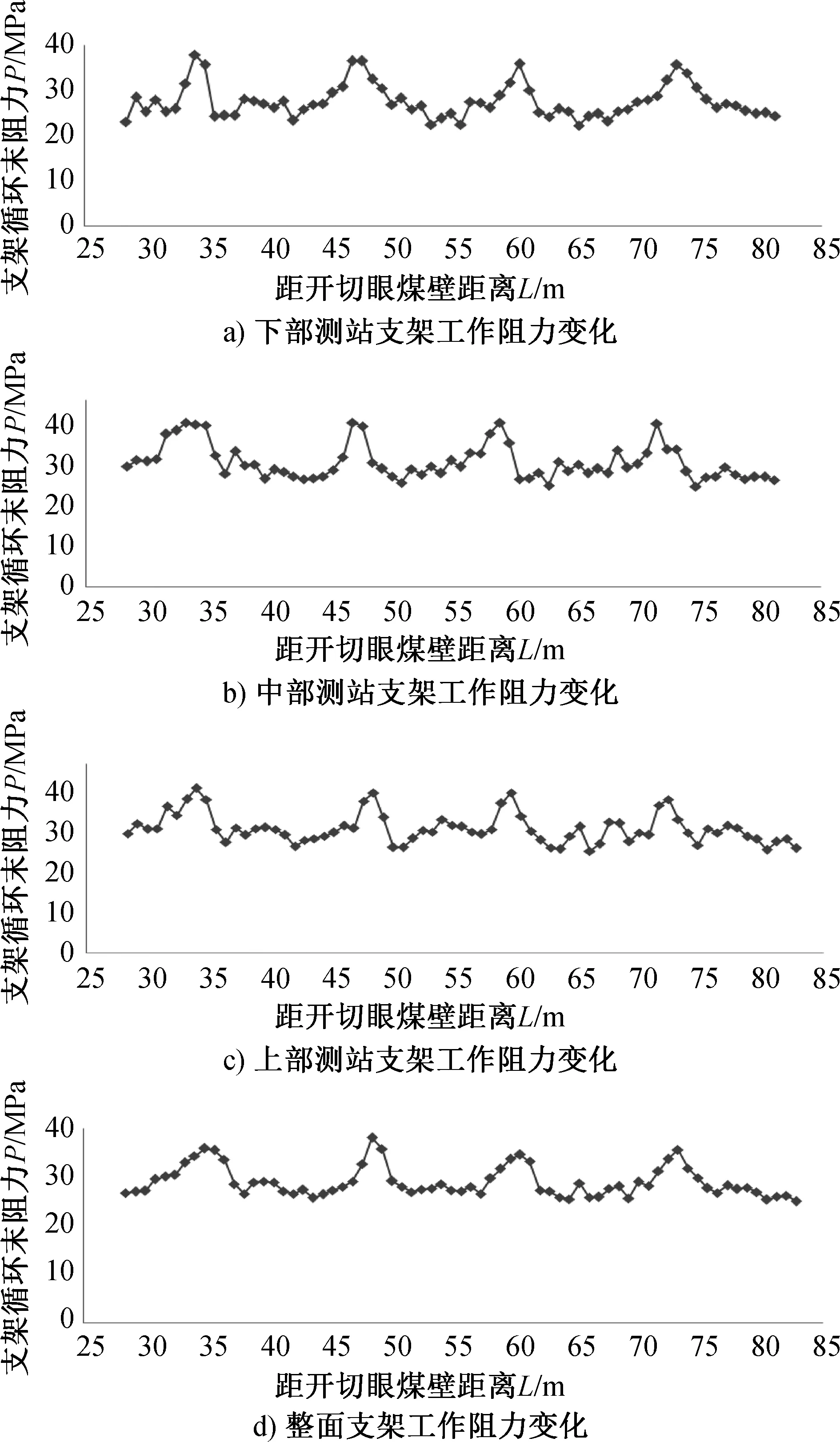

通过对10406工作面支架循环末阻力的连续实测,将观测收集到的支架载荷数据经整理分析后,绘制每次支架循环末阻力随着距开切眼煤壁距离变化的曲线,见图9.由图9可以看出,10406工作面在观测期间共经历了1次初次来压和3次周期来压。其中基本顶初次来压步距平均为31.1 m,3次周期来压平均步距分别为13.6 m、11.7 m、14.0 m.通过对3次周期来压步距的统计分析,10406工作面周期来压步距均值为13.1 m,与理论分析基本相符合。

图9 工作面支架循环末阻力-工作面推进度变化曲线图

通过对10406工作面基本顶来压的统计分析,得到10406工作面基本顶来压规律分析表,见表2.根据10406智能工作面支架说明书,当支架达到额定工作阻力5 600 kN时,立柱载荷约为41.04 MPa,而工作面在回采过程中,支架立柱的平均载荷为30.3 MPa,支架利用率为74%.结合以上分析可知,10406工作面整面支架的阻力普遍相对较小。总的来说,支架工作阻力发挥效果较好,但工作面的支护仍要加强,如支架在开采过程中的初撑力以及受力状态的管理和调整,以充分确保支架能够正常工作运行。

表2 10406工作面基本顶来压规律分析表

5 结 论

煤矿智能化开采是实现煤炭工业技术革命和升级发展的必然方向,而智能工作面的矿压控制是实现安全高效回采的核心关键。本文采用理论分析、数值模拟、现场观测等方法,对晋邦德煤业10406智能工作面矿压规律及控制效果进行了分析研究。根据工作面生产能力及井下智能工作面功能需求,构建了10406智能工作面控制系统,包括自动化集中控制系统、电液控制系统、回采巷道集中监控系统、视频监控系统、地面监控系统等。分析可知,在工作面初次来压步距约30 m时,工作面开始大面积垮落,随着工作面的继续回采,在周期来压步距约13 m时,采场围岩塑性区变大,现场情况与数值模拟及理论分析结果相符。电液控液压支架平均移架时间25.5 s,平均活柱缩量2.4 cm,载荷均值为30.3 MPa,支架利用率为74%,工作阻力发挥效果较好,能够满足智能高效回采的矿压控制要求。