综采工作面过断层顶板控制技术

2022-05-16韩鹏

韩 鹏

(晋能控股煤业集团雁崖煤业大同有限公司,山西 大同 037031)

综采工作面回采期间过地质构造区时,受回采应力、构造应力等多重应力作用,工作面煤壁及顶板出现裂隙发育现象。且随着裂隙带延伸,破坏了煤壁及顶板稳定性,很容易发生顶板冒落事故。一旦顶板出现冒漏后,破坏了顶板承载梁结构,顶板稳定性降低。随着工作面不断推进,冒漏区范围不断扩大,传统采煤工作面主要采用液压支架进行顶板支护,当支架过冒漏区时造成支架顶梁与冒漏区顶板之间出现镂空现象,不仅降低了支架支护效果,而且冒漏区对支架产生漏垮型破坏作用,严重威胁着工作面安全高效回采。本文以8311 工作面为例,对工作面冒漏区顶板提出并实施了合理有效的围岩控制技术[1-5]。

1 概述

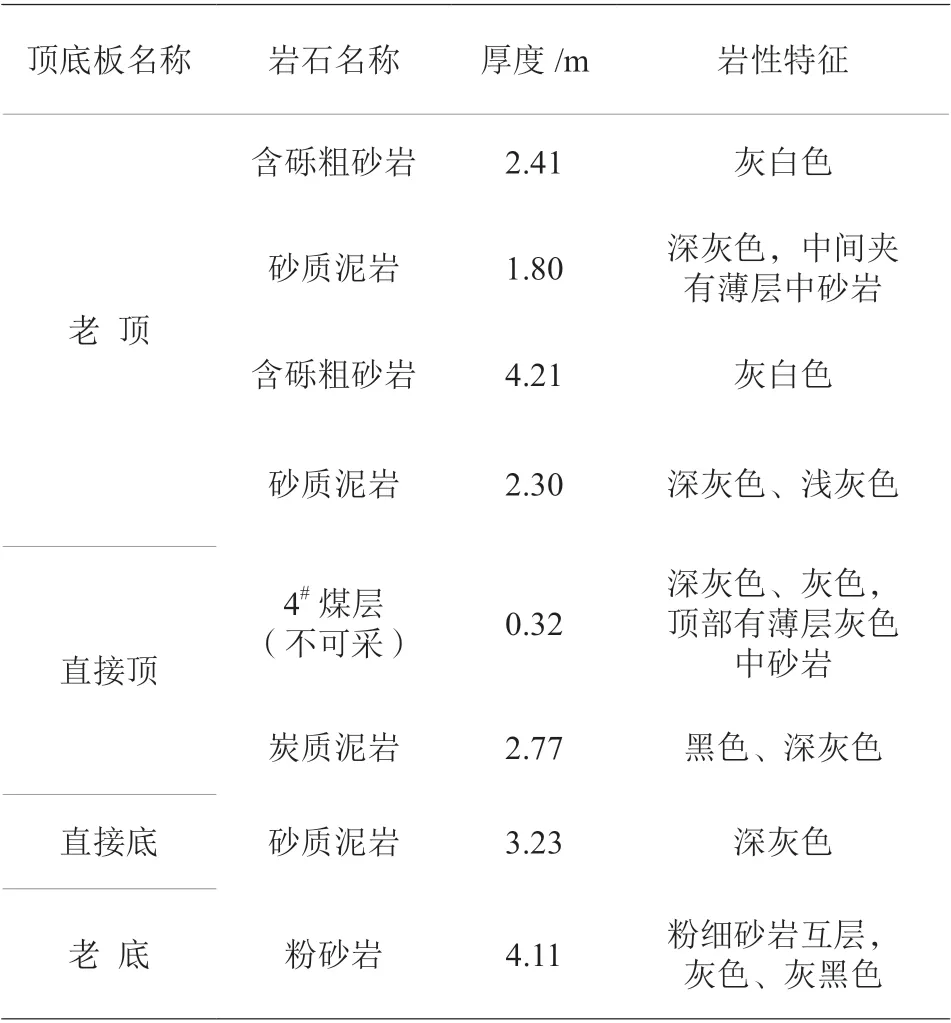

雁崖煤业公司塔山三盘区8311 工作面位于三盘区西翼,工作面西部为井田边界,北部为实煤区,东部为西翼盘区大巷,南部为8312 工作面,如图1所示。

图1 8311 ?工作面平面布置示意图

8311 工作面设计走向长度为900 m,倾向长度为210 m。工作面回采煤层为山西组4#煤层,山4#煤层为半亮型、暗淡型煤,块状。本煤层属复杂结构煤层,总厚度为2.0~3.60 m,平均厚度为2.80 m,煤层中普遍含有1 层夹石,局部含有2 层夹石,夹石岩性为灰黑色砂质泥岩、黑色泥岩、灰褐色高岭岩。4#煤层无伪顶,直接顶主要以炭质泥岩为主,具体见表1。

表1 8311 工作面顶底板岩性情况表

8311 工作面采用走向长壁后退式回采工艺,采用垮落法管理顶板,截至2020 年3 月11 日工作面已回采至740 m。

2 工作面回采情况及分析

2.1 工作面地质情况

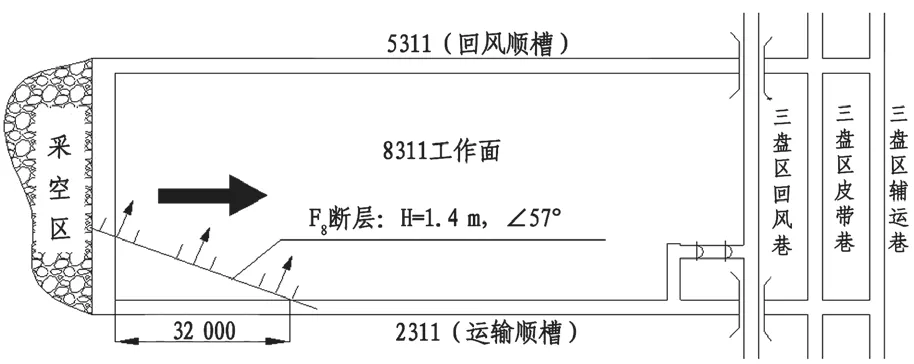

8311 工作面地质构造相对单一,主要以中小断层为主。工作面在前700 m 回采期间共计揭露8 条正断层,断层平均落差为0.8 m,平均倾角为52°。回采期间工作面顶板局部出现破碎现象,但对工作面回采影响不大。工作面回采至735 m 处揭露一条F8 正断层,断层从工作面17#支架向运输顺槽方向延伸,断层落差为1.4 m,倾角为57°,断层对工作面影响长度为32 m,如图2 所示。

图2 8311 工作面F8 断层布置平面示意图(mm)

2.2 回采现状

8311 工作面采用德国艾柯夫SL300 型采煤机割煤,采煤机截深为0.8 m。工作面回采至735 m 处位于17#支架前方煤壁揭露F8 断层,随着工作面推进,从17#~1#支架方向逐渐揭露断层。8311 工作面采用强行破岩法过F8 断层。

8311 工作面揭露F8 断层后工作面煤壁出现局部片帮现象,同时伴随着端面顶板破碎现象。当工作面回采至737 m 处位于14#~12#支架前方端面顶板出现第一次冒漏,冒漏高度为1.2 m,冒漏区成半球形状,冒漏区顶板主要以煤与岩体混合层为主。顶板冒漏后工作面采用带压擦顶移架,但是由于冒漏区围岩稳定性差,支架在冒漏区出现不接顶现象,且受构造应力持续破坏作用,导致冒漏区控制效果差。当工作面回采至740 m 处时顶板冒漏区范围不断扩大,冒漏高度达1.7 m,端面距达2.1 m,煤壁最大片帮深度达2.6 m。

2.3 顶板冒漏机理

(1)地质构造影响。8311 工作面揭露F8 断层后,断层破坏了原煤岩层稳定结构,同时工作面回采期间构造应力及回采应力在断带处进行应力释放,造成断层两盘处岩体产生裂隙扩张破坏作用。随着断层不断揭露,应力对围岩破坏性越强,导致煤壁出现片帮,端面距加大,当工作面回采后未及时移架,断面空顶支护滞后时,顶板出现冒落。

(2)围岩稳定性差。8311 工作面回采的4#煤层属于石炭系煤层,煤层稳定性差,结构复杂易破碎。4#煤层直接顶主要以泥岩与煤层混合层为主,岩体单轴抗压强度不足25 MPa,层状结构,工作面煤壁及顶板在应力作用下破坏了煤岩体承载结构,煤壁出现片帮,顶板出现破碎现象。随着顶板破碎区范围不断扩大,顶板出现冒漏。

(3)支护强度低。由于传统工作面主要采用液压支架对顶板进行控制维护,当工作面顶板出现冒漏后,液压支架在冒漏区出现不接顶现象,支架工作阻力降低,造成支架不能及时对冒漏区下沉、断裂以及破碎围岩进行有效支护,从而造成冒漏区范围不断扩大。

3 冒漏区联合控制技术

3.1 人工假顶施工

为了提高工作面冒漏区顶板稳定性,保证支架过冒漏区时支架顶梁与顶板接触严实,决定对8311工作面施工人工假顶。

(1)由于工作面回采740 m 处时顶板沿工作面倾向方向冒落长度达3.2 m,沿走向冒落长度达2.1 m,首先在工作面12#~14#支架前探梁0.15 m 处施工一根锚索吊棚,吊棚长度为3.5 m,吊棚施工后距顶板间距为0.4 m;第二架锚索吊棚施工在距煤壁0.15 m 处顶板上,两架吊棚布置间距为1.8 m。

(2)两架锚索吊棚施工完后,在吊棚上方沿工作面走向方向依次铺设4 根长度为2.0 m 工字钢横梁,横梁布置间距为1.0 m,横梁与吊棚之间采用卡缆进行固定。

(3)横梁铺设完成后在后梁上方依次铺设金属网、油布以及道木,道木铺设时成井字形布置,如图3 所示。道木铺设完成后必须保证道木与漏顶区顶板接触严实,最后采用打压钻具对两架锚索吊棚预紧。

图3 8311 工作面端面冒漏区联合支护示意图(mm)

(4)人工假顶施工完后,为了保证假顶与冒漏区围岩能够充分胶结在一起,提高围岩稳定性,同时避免人工假顶间隙处出现瓦斯积聚现象,决定对人工假顶处注入罗克休膨胀剂。

3.2 注浆支护

为了控制煤壁片帮现象以及防止应力作用导致工作面前方顶板出现超前破碎现象,人工假顶施工完后对工作面煤壁及顶板进行注浆施工。

(1)注浆钻孔布置在10#~16#支架前方煤壁上,钻孔深度为6.0 m,直径为45 mm,钻孔开口位置距顶板间距为1.3 m,钻孔仰角为30°。注浆钻孔施工完后对钻孔内安装注浆软管,并采用止浆塞进行封孔。

(2)注浆钻孔施工完后依次对钻孔进行注浆施工,注浆液采用水泥与水玻璃混合比为1:2 的混合浆液,注浆压力为1.8 MPa。水泥浆液相比聚氨酯、马丽散虽然渗透能力低,凝固时间长,但是放热量小,成本费用低。

(3)8311 工作面每天检修班进行注浆施工,煤壁注浆3 h 后工作面方可继续回采。当注浆完成后工作面割煤5.0 m 时进行第二排注浆施工,以此类推,直至工作面完全过断层区。

3.3 JW 型锚索梁棚支护

为了加强断层带附近顶板稳定性,工作面在回采过程中对断层影响区施工迈步式JW型锚索梁棚。

(1)工作面回采后当端面距达1.0 m 时及时在支架前探梁前方顶板施工一排JW 型锚索梁棚。JW型锚索梁棚主要由JW 型钢梁和恒阻锚索组成,钢梁长度为3.0 m,宽度为0.32 m,JW 型钢梁最大承载能力为655 MPa,每根钢梁采用2 根锚索安装固定。为了便于工作面回采后直接顶垮落,锚索长度确定为3.0 m,直径为17.8 mm。

(2)锚索梁棚施工在1#~14#支架前方,锚索梁棚布置间距为1.0 m,相邻两排锚索梁棚布置排距为1.5 m,且成迈步式布置。

4 结语

2020 年3 月11 日夜班开始对工作面冒漏区架设人工假顶,3 月12 日夜班人工假顶架设完成,3月13 日早班进行注浆施工,3 月13 日夜班进行回采。截至2020 年3 月22 日工作面已回采至785 m 处且已完全过断层影响区。对工作面冒漏区顶板采取联合支护技术后,通过后期回采期间现场观察发现,冒漏区范围得到有效控制,后期回采过程中未出现冒漏现象,端面距控制在0.6 m 以下,煤壁片帮深度控制在0.7 m 以下,取得了良好效果。