航空发动机叶片疲劳失效位置分析系统开发及应用*

2022-05-16王小庆刘升旺王祯鑫

王小庆,张 辉,刘升旺,王祯鑫

(中国航发商用航空发动机有限责任公司,上海 200241)

疲劳是机械零部件的主要失效模式之一[1-3],航空发动机叶片在服役中经常因高周疲劳而失效[4-7],造成发动机损坏甚至空难事故。准确预测叶片高周疲劳的失效位置是开展叶片抗高周疲劳设计的首要条件。适航条款CCAR 33.94条款对叶片失效位置提出了明确要求[8],复合材料专用条款也要求正确设计的复合材料风扇叶片在流道线以下极不可能发生失效[9-10]。因此迫切需要对叶片在使用中因振动而导致高周疲劳的失效位置进行分析。

本文基于WeakLink分析理念结合等寿命曲线,开发出分析航空发动机叶片高周疲劳失效位置的软件系统。从原理算法和系统设计角度详细介绍了该软件系统的开发过程,并以复合材料风扇叶片为例,利用该系统分析了其高周疲劳的失效位置,验证了该系统的有效性。

1 算法原理

1.1 WeakLink准则

WeakLink准则是西方航空发动机领域常用的一种评估叶片强度及振动特性的准则,即对叶片类零件在其设计过程中,应保证叶片的失效位置在叶身上,而非在叶根上,即叶身的某个位置是整个叶片的“薄弱环节”,以确保在叶片发生失效时,其对发动机的损伤尽可能小。

对于叶片的高周疲劳问题也需要通过分析确定其“薄弱环节”即失效位置,从而对其进行抗高周疲劳设计,提高叶片的服役寿命。

1.2 等寿命曲线

等寿命曲线是以等疲劳损伤为原则,以平均应力σm为横轴、应力幅σa为纵轴绘制的一簇曲线,不同曲线代表不同疲劳损伤程度,同一曲线代表在不同应力水平下相同疲劳寿命时对应的最大交变应力,在曲线与坐标轴所包围的面积内,表示经过该指定的循环不会发生疲劳破坏的交变应力范围。

典型的等寿命曲线如图1所示,M点表示对称循环时的疲劳寿命σ-1,此时σmax=-σmin,则σm=0,N点表示抗拉强度Rm,此时σmax=σmin,则σa=0。

图1 等寿命曲线示意图

(1)

(2)

式中,σmax为应力循环中代数值最大的应力;σmin为应力循环中代数值最小的应力。

常用的等寿命曲线有Goodman曲线(直线)、Gerber曲线(抛物线)等。显然,基于直线公式可以获得偏安全的结果,因此本系统选择Goodman等寿命曲线开展失效位置分析。

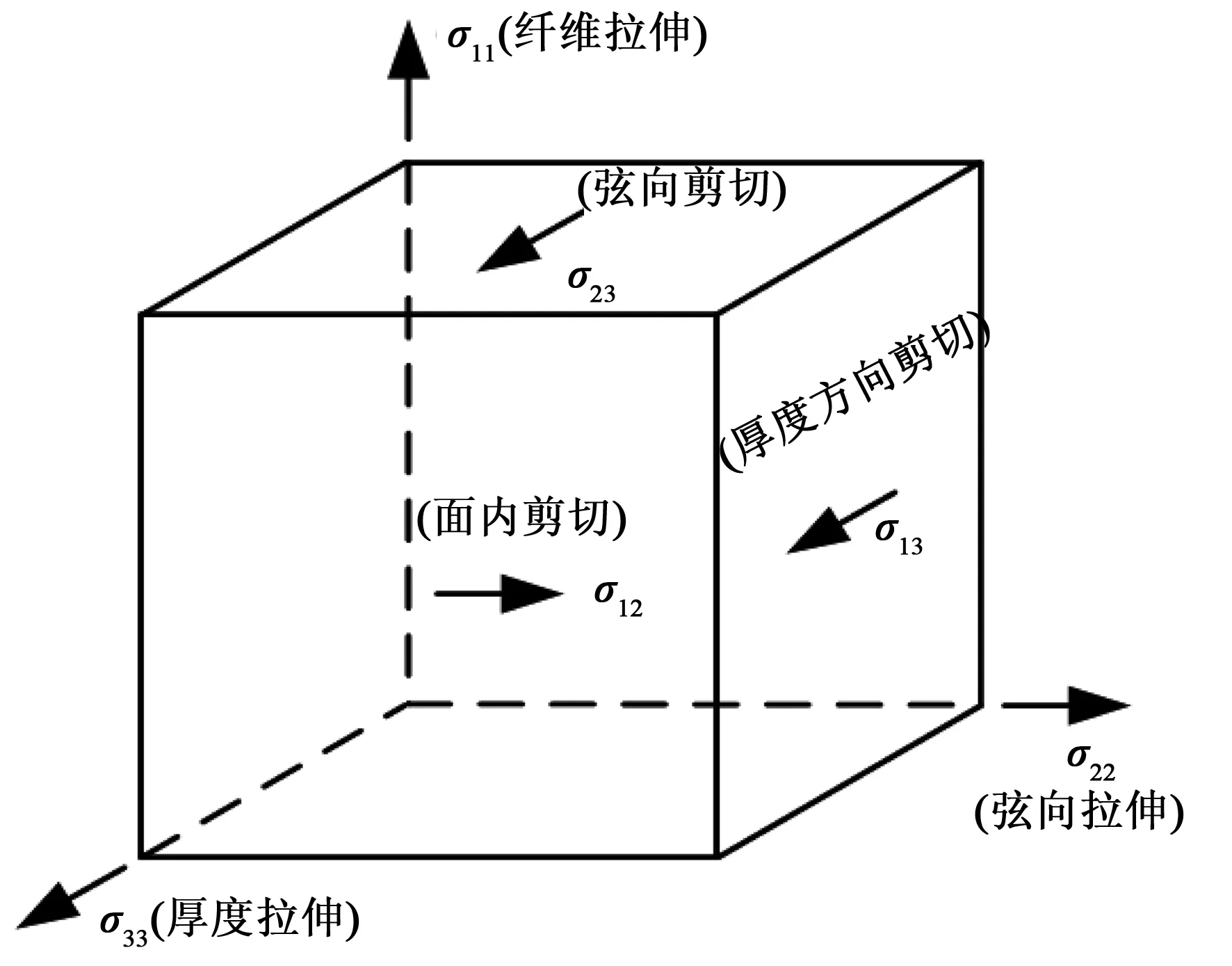

复合材料由于其比强度高和损伤容限性能好,在先进民用航空发动机上得到应用,最典型的代表为复合材料风扇叶片,其也是我国民用航空发动机的技术瓶颈之一。有别于金属叶片,复材叶片各个方向的力学性能不同,其典型的方向定义如图2所示,每个方向对应一条等寿命曲线。

图2 复材叶片力学性能方向示意图

1.3 失效位置分析方法

航空发动机叶片通常是在服役旋转状态受到气流等激励产生振动而导致疲劳失效,此时叶片的振动叠加了旋转带来的初始应力,其应力循环如图3所示,其中σs即为初始的静应力,σv振动应力,此时的Goodman曲线如图4所示。本文所述系统即基于此等寿命曲线开发。

图3 发动机叶片应力循环示意图

图4 发动机叶片Goodman曲线示意图

等寿命曲线的表达式通常可表示为:

σv=f(σs)

(3)

其向量表达形式为:

(4)

则本系统实现高周疲劳失效位置分析的主要流程如图5所示。具体如下(为加快计算速度,数学运算均采用向量运算进行)。

图5 失效位置分析方法流程图

1)由式4根据静应力计算获得相应的振动应力。

(5)

3)查找最小模态应力缩放系数:

(6)

4)将模态仿真获得的模态应力乘以最小模态应力缩放系数,获得各个节点缩放后的模态应力:

(7)

5)确定3)中最小模态应力缩放系数对应的节点编号,即为最危险的失效位置;

6)对每个模态阶次每个应力方向重复1)~5)部分,直至获得所有模态阶次所有应力方向的失效位置。

2 系统设计

2.1 总体构架

本系统使用模块化设计,总体构架如图6所示,主要有6个模块。

图6 系统总体框架示意图

各模块主要功能说明如下。

1)预处理。主要针对不同的分析类型和设定的分析阶次利用自定义函数编写脚本文件并输出。

2)生成输入文件。利用预处理形成的脚本文件,对进行失效位置分析的叶片静应力和模态应力计算结果进行处理而获得。

3)失效位置分析。对输入的各个模态阶次和各个方向的静应力与模态应力文件利用1.3节所述算法完成失效位置分析。

4)结果输出。输出失效位置分析形成的结果文件。

5)结果可视化。将失效位置分析形成的最危险位置示意图进行可视化显示。

6)输入清零。将输入参数一键清零,方便对输入参数的快速调整和修改。

2.2 界面设计

系统总体界面布局如图7所示,具体包括如下。

图7 系统界面示意图

1)预处理区:配置软件目录、模态应力和静应力计算文件目录;设置分析模型类型;选择最高分析模态阶次;完成预处理和输入文件生成。

2)材料参数输入区:根据选择的分析模型类型,输入各个方向的疲劳极限应力和强度极限应力。

3)功能按键区:包括启动计算、选择可视化显示参数和输入参数清零功能。

4)图像显示区:用于显示各个节点应力水平在Goodman曲线上的分布示意图和最危险点位置示意图。

2.3 输入输出设计

软件的输入均在图形界面完成。主要包括分析参数设定、材料参数设定和可视化参数设定。

分析参数设定:指定仿真软件路径、模态应力和静应力文件计算文件路径,要求静强度分析和模态分析文件必须采用相同的有限元网格;选择分析模型类型并设置最高分析模态阶次。

材料参数设定:根据分析模型类型,输入各方向的疲劳极限应力和强度极限应力,所用单位需与静强度和模态分析所用单位保持一致。

可视化参数设定:根据分析类型和分析需要,选择可视化显示参数。

本系统的输出包括数据文件和图像文件,数据文件内容包括最危险位置节点编号、各个节点的静应力值和经缩放后的模态应力值;图像文件内容包括各个节点应力水平在Goodman曲线上分布示意图和最危险点位置示意图。典型图像文件如图8所示。

a)各个节点应力水平在Goodman曲线上分布示意图

3 应用案例

针对某型号复合材料风扇叶片开展失效位置分析,根据所关注的模态阶次数,通过软件分析,获得每个阶次的每个应力方向的数据结果文件和图像文件。该算例包含59 856个单元,166 608个节点,分析模态阶次为前6阶,单次分析用时为30 min以内。图9所示为分析结果示意图,验证了所设计系统的有效性。

图9 典型应用案例分析结果示意图

4 结语

本文设计了航空发动机叶片高周疲劳失效位置分析系统,从原理算法和软件角度对该系统进行了详细阐述,并以某型号复合材料风扇叶片为例验证了该系统的有效性。该系统适用于航空发动机金属和复合材料叶片高周疲劳失效位置的分析判断,可为叶片的抗高周疲劳设计和发动机最后的适航取证提供支撑。