飞机起落架站位式脉动生产线智能制造技术研究

2022-05-16王奉龙严山钦

王奉龙,郭 辉,李 薇,严山钦

(中航飞机股份有限公司 长沙起落架分公司,陕西 汉中 723000)

脉动装配生产线(Pulse Assembly Lines)是由Ford公司移动式汽车生产线衍生而来,是连续移动装配生产线的过渡阶段,不同的是脉动装配生产线可以设定缓冲时间,对生产节拍要求不高,装配工作全部完成时,生产线就脉动一次[1]。传统脉动装配生产线主要由脉动主体、物流供给系统、可视化管理系统、技术支持四部分组成。随着精益制造思想逐步向飞机制造企业渗透,高效率、低成本的移动式装配生产线已成为波音、空客等国际先进航空制造公司的发展方向,为此亟需开展起落架站位式脉动生产线研究,实现装配模式迭代升级。

1 起落架站位式脉动生产线方案

起落架站位式脉动生产线是一种按节拍移动的装配生产线,具有装配时不移动、移动时不装配的特点,各装配站位完成各自站位相应的装配任务[2];各站位根据工艺流程配备相应的工艺、工装、工具等,可有效减少产线建设投资;各站位按自己站位的工艺规范进行操作,能有效降低对操作者装配技能的要求。

1.1 站位规划及工作内容

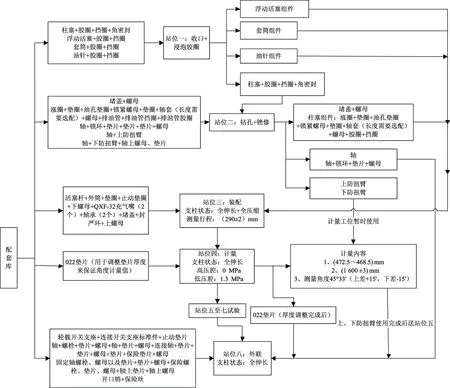

根据型号起落架装配研制网络图,将起落架3D数模导入DELMIA软件中的Process Definition模块,制定出合理的站位工艺流程图,初步规整出起落架装配流程顺序[3-5]。同时,再根据产品结构及现有成熟起落架装配经验,进一步确定起落架装配站位划分分离面,保证各站位生产能力均衡。起落架装配站位划分如图1所示。

图1 站位规划

1.2 站位能力分析评估表

依据站位规划及其分离面设定,进一步对工艺装备、辅料进行模块化整合,并对各站位实施数据采集分析(见表1)。

表1 站位能力分析评估

由站位能力分析评估表可知:试验站位五、站位六和站位七时间分别为8、8和16 h,其余站位生产用时分别为4 h。产品试验时间无法调整,导致各站位能力无法进一步均衡。若对站位一~站位五进行整合,虽然可达到生产时间均衡,但是该种状态下生产强度及人员配比出现失衡。对于站位五、站位六和站位七生产过程进行分析,其生产周期长,但生产强度低,存在长时间试验观测等待期,其中站位五~站位七的试验时间分别为4 h的倍数,站位五、站位六和站位七可作为产品缓冲区,当产品生产数量达5架机之后,每4 h即可生产1架起落架,即可达到生产节拍4 h/架。

1.3 零件流转图

利用DELMIA软件中的自动分析模块ALB进行产线平衡测试,判定站位式生产线与工序设置是否合理,找出脉动生产线的瓶颈环节,针对性进行产线优化。再根据各站位装配内容及工艺流程,对装配过程中部分零件在两站位或三站位反复流转问题,编制了零件流转图(见图2),进一步清晰了零件流转和去向。

图2 零件流转图

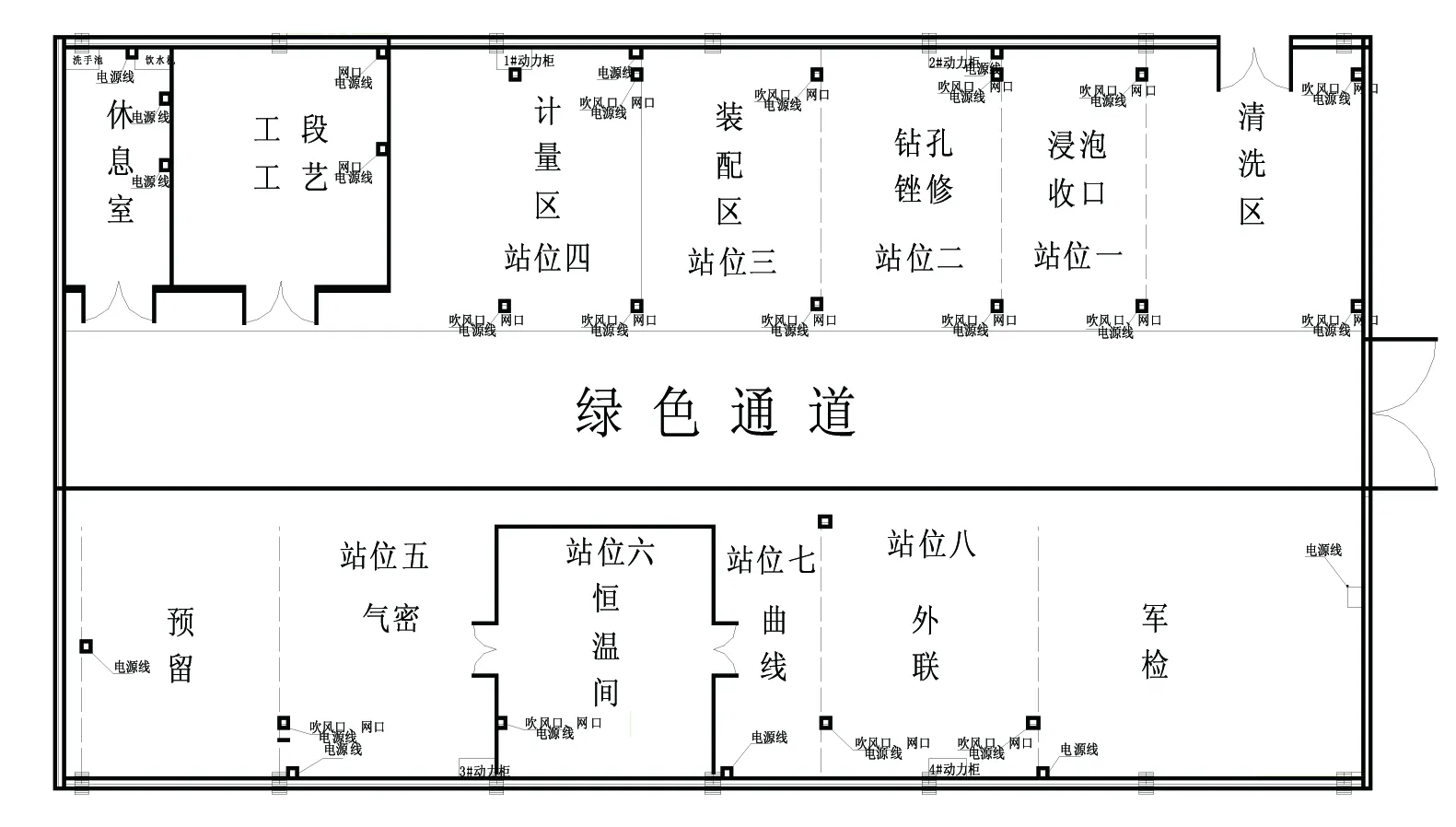

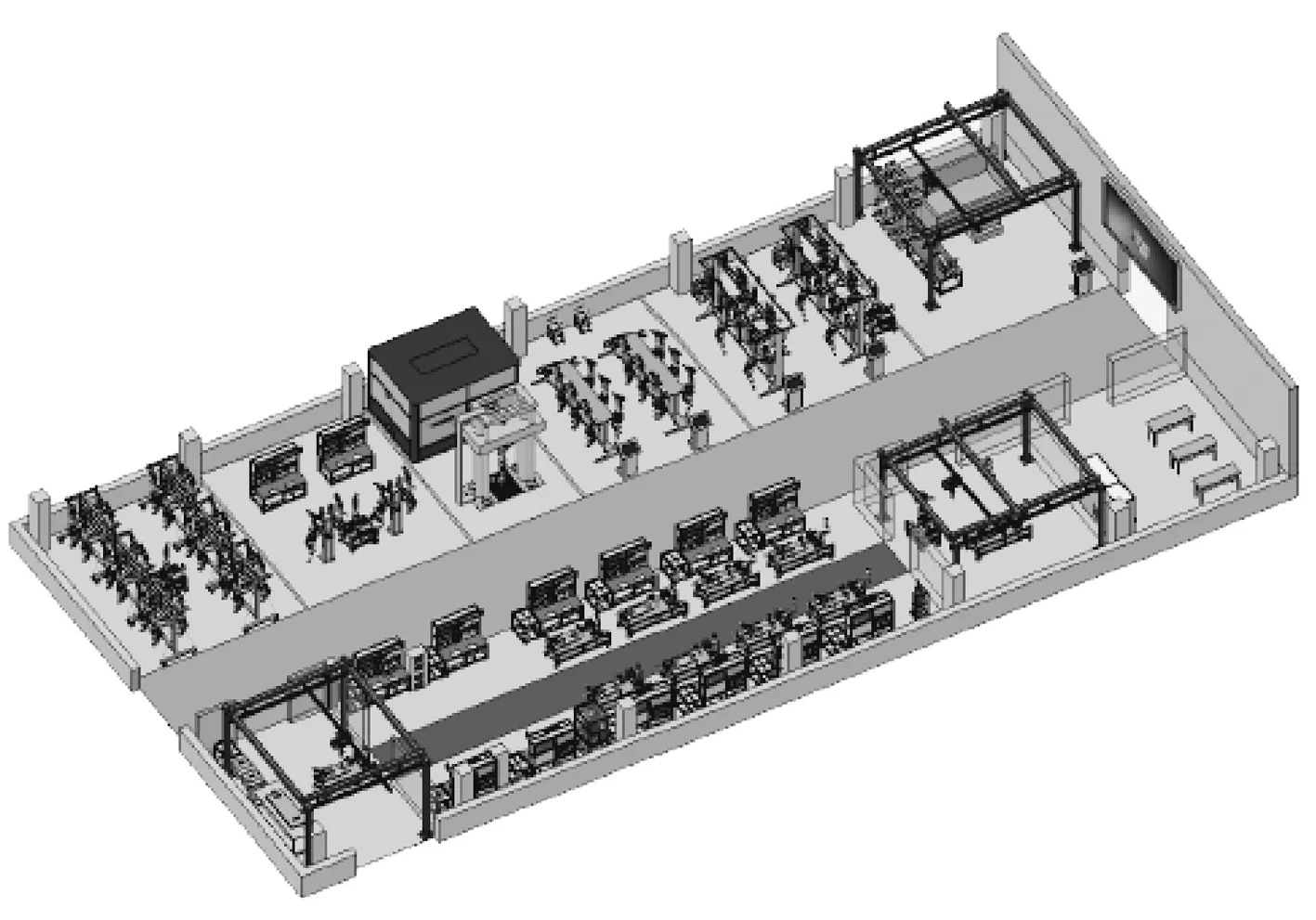

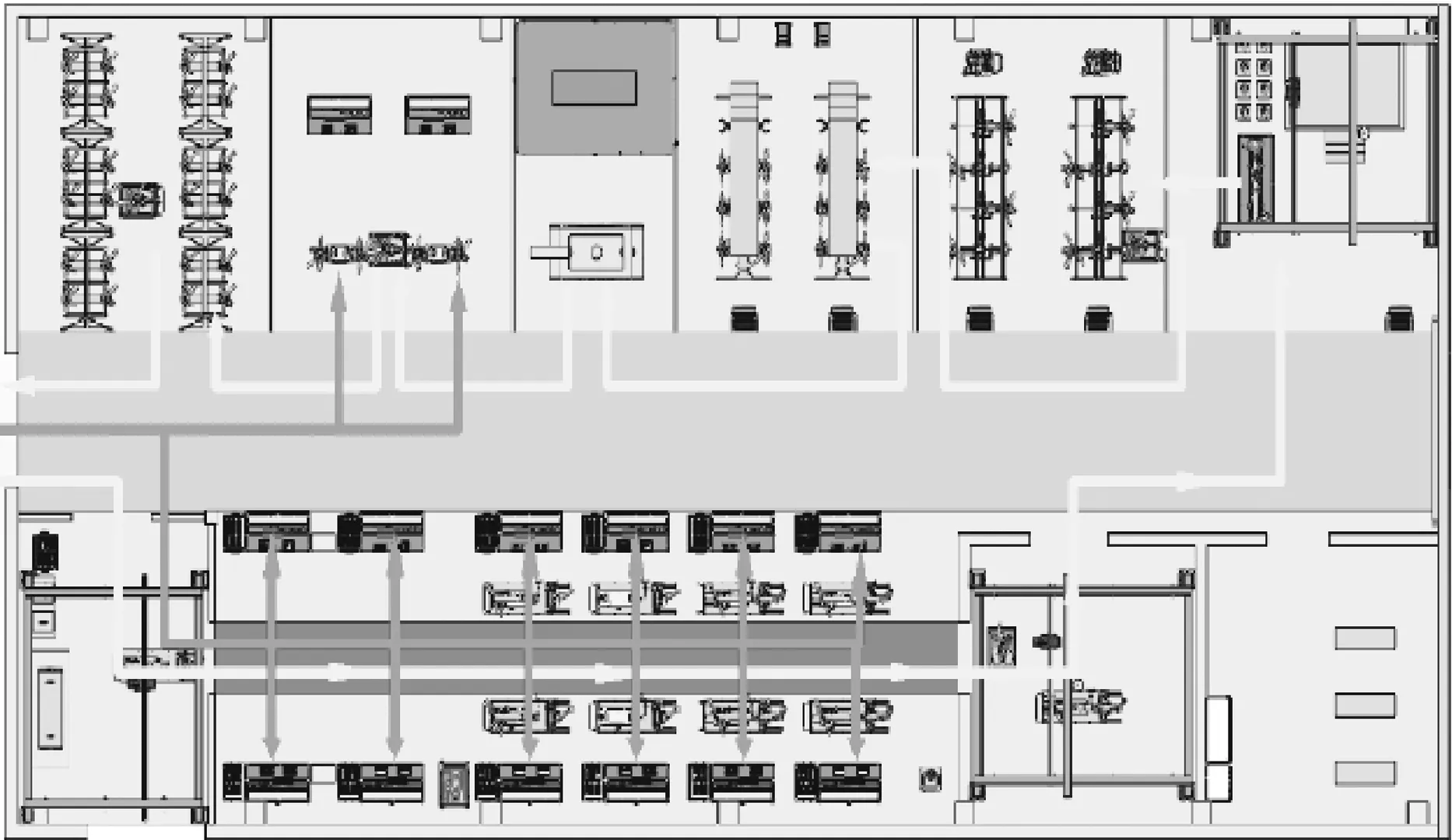

2 站位式脉动生产线的总体布局设计

依据站位式脉动生产线设计方案及总体规划,绘制了起落架并联生产线工艺平面布置图(见图3)。其生产线布局充分体现了精益理念,避免了产品周转过程中产生的时间浪费、面积浪费和搬运浪费,生产线三维布局图和物流图分别如图4和图5所示。

图3 生产线工艺平面布置图

图4 生产线三维布局图

3 站位工艺设计

3.1 产品组件及零件配送设计

在站位式脉动生产线中,零组件放置在各站位定制的型迹托模板(见图6)上。型迹托模板根据安装的零组件外形,采用装配防差错理念进行设计与制造,保证零件放置位置的唯一性,避免零组件多装或少装故障的发生。依据零件流转图(见图2)设计了AGV小车的配送轨迹,保证了零件可自动配送至指定位置。当组件完成组装、周转至下个站位时(如理化计量、试验站位),周转车搭载AGV进行配送。依据固化后工艺流程制定的产品流转路径(见图5),实现组件状态下产品定轨迹配送,减少周转过程中人员干涉造成的质量问题。

图5 生产线物流图

图6 型迹托模板示例图

3.2 产品装配视觉引导技术应用

站位式脉动生产线引进了视觉引导技术。视觉引导技术基于增强现实技术的装配,引导系统以辅助复杂部件装配为对象,实现装配过程的信息投影和视觉检测,可提高产品的装配质量,实现更丰富的信息记录、分析和追溯。视觉检测/识别模块和投影仪固定在工作台上方,通过线缆与计算机相连。计算机控制投影仪的投射、场景图像的数据处理及反馈。操作者装配作业时,在指定区域做出手势,视觉引导系统中的摄像机采集分析当前场景图像,并通过投影仪将机器视觉反馈信息投射到装配操作台上,检测产品是否漏装。

3.3 自动对接技术应用

在外筒与活塞杆组件装配时,采用红外线引导机械臂自动找正并对接。对接前,将外筒通过固定门架进行固定,通过红外线引导技术将活塞杆组件自动配送至外筒组件下方,保证外筒与活塞杆空间同轴。因红外线引导精度低,在此过程需采用机械限位方式补偿外筒与活塞杆组件对接精度。对外筒施加外载实现与活塞杆对接时,系统压力、位移传感器动态监控力值及位移变化,当施加载荷超出设定要求,则停止对接,避免强行对接造成产品零件损伤[6-9]。中航飞机股份有限公司长沙起落架分公司已启动AI智能对接技术的研发,有望进一步提高装配效率及生产系统柔性。

3.4 多相机工业摄影测量系统应用

起落架主要站位(如某型号起落架的站位四、五、八)均采用多相机工业摄影测量系统对产品进行实时检测;站位四计量将产品通过周转器具放置设定位置,测量系统以2台或多台高精度实时摄影测量相机为主传感,通过控制器实时采集待测产品2幅以上的测量图像,经双像或多像前方交会得到产品特征点的三维坐标,对产品空间尺寸进行实时检测。站位五气密试验采用高频摄像系统,实时监控气密试验过程,若出现泄漏(即产生气泡),则测试系统对其动态进行捕捉报警,代替人工检测。同时,成品总检则采用多相机工业摄影系统多角度成品测量。对于产品封闭部位,采用机械人柔性采拍,对比分析拍照采集的实物数据与标准样件数据,判定产品合格与否,避免装配时少装、错装、反装及多余物问题的发生。

4 可视化管理设计

4.1 装配工艺文件可视化设计

脉动生产线站位工艺文件采用可视化技术,取代了传统纸制工艺文件,消除了传统工艺文件指导性、可视化、可接受性低等问题。目前,本公司主要应用CATIA、DELMIA或3D Composer软件对产品装配过程进行可视化编辑,并在重点事项中增加文字说明或语音提示,避免操作人员出错。

4.2 生产信息可视化设计

脉动生产线站位采用MES机对各站位生产信息进行录入,在终端中央系统大屏进行集成输出。中央系统通过LED显示屏显示每架生产信息以及当前状态。当某站位出现问题时,指示灯红色预警,提醒管理人员及时进行问题排故。

5 结语

飞机起落架站位式脉动生产线以起落架装配的信息物理融合系统为支撑,完成了起落架系统的数字化装配和调试、生产过程的仿真优化、物料的智能配送、产品的自动对接以及车间信息系统的无缝集成等建设[10-11]。结合精益生产理念,开展了起落架站位式脉动生产线站位划分、生产布局调整,并制定装配分离面,达到生产节拍4 h/架。智能制造技术在起落架装配试验车间进行应用示范,显著提升了本公司的机械制造技术和管理水平,缩短了产品研制周期,提高了生产效率。