增减材复合技术的研究

2022-05-16吴晓辉

吴晓辉

(华侨大学 机电及自动化学院,福建 厦门 361021)

当今工业的主要焦点是在最短的时间内推出一种新产品。近年来,增材制造技术为人们所熟悉,并逐渐成为一种新兴的制造方式,很多国家都高度重视并积极推广应用该技术[1]。复合制造是一种大大缩短开发时间的方法,在所有产品的生产过程中都非常重要,用于预测早期设计阶段的制造约束、时间和成本,并有助于找到解决方案,以尽量减少或消除其中的一些困难。本文基于既能增材也能减材制造的复合制造工艺的重要概念,开展研究与分析。

1 研究现状

在过去的30年里,增材制造被认为是第三次工业革命。在教育、医疗、电器、船舶、汽车、通信技术、航空航天和军工等领域,增材制造技术被越来越多地应用到实际和研发生产中[2]。该技术通过逐层添加材料,可直接从CAD模型中生成实体零件。同时,工业部门在传统减材制造领域也取得了重大进展。

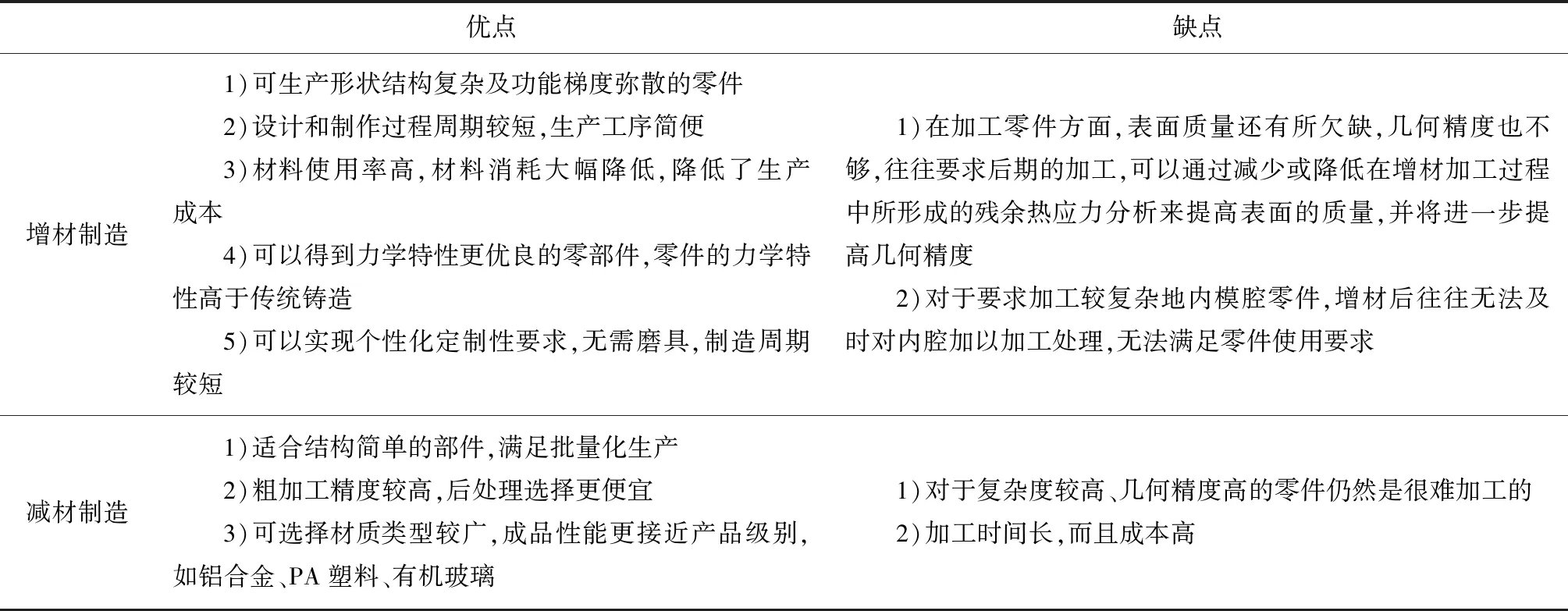

增材和减材制造都有各自的优势,但也具有各自的缺点。增材和减材制造的优势和短板给复合制造工艺带来了机会。通过增材和减材制造互补、融合形成的增减材复合制造[3],突破了传统加工条件对结构设计的限制,大大缩短了研发周期,保证了零件的质量和精度[4]。这是制造业的一次重大飞跃。增材和减材制造优劣势见表1。

表1 增材和减材制造优劣势

近年来,增材与减材相结合的制造技术在制造领域得到了广泛的关注。这种组合不仅利用了独立技术的优势,而且还将它们的局限性降到了最低。通过增材制造工艺建立零件的复杂形状,然后通过数控技术加工实现零件质量,资源消耗和材料浪费以及环境影响可以显著降低。许多研究已经成功地将增材和减材相结合,用于制造具有良好精度的复杂零件、工具或重要部件的处理和再制造。Osama Abdulhameed等[5]采用选择性激光熔化技术修复燃气轮机燃烧器喷嘴,他们的研究也验证了选择性激光熔化技术在现有组件上构建新特性的可行性。然而,对于复合制造加工过程的工艺规划设计的研究还很有限。Mayur Vispute等[6]提出了一种基于复合制造工艺印刷后整理的新方法,采用三轴数控铣床对零件表面加工进行研究,通过实例分析结果表明,加工后的工件表面光洁度显著提高;Bai Qian等[7]对6511马氏体不锈钢的冲压成形工艺进行了研究,对样品优化后的表面光洁度更好;为了弥补需要大量的人工干预来进行特征识别和知识解释,并且派生的工艺计划的质量很难量化这一不足,Zheng Yufan等[8]提出了一种基于成本驱动的复合制造工艺规划方法,并且提出了一种自动加减法特征提取方法,并将工艺规划任务转化为成本最小化优化问题,以保证高质量的解决方案;Niechen Chen等[9]验证了复合制造能为零件的及时交付提供一种新的解决方案,最大限度地减少了库存和材料浪费;Liu Jikai等[10]提出了一种增减法复合制造的拓扑优化方法,并通过设计一些三维结构成功实现了该方法;在复合制造过程中,由于多个过程的相互作用而产生了零件畸变,Jarred C. Heigel等[11]主要研究了在增材制造过程中产生的残余应力对后续加工过程中零件畸变的影响。

2 复合制造技术的应用

复合制造工艺可以从几个方面进行分类,最常见的复合制造工艺中的二次加工是机械加工,其主要目标通常是提高表面光洁度和几何精度[12]。第二类最常见的复合制造工艺属于热工艺,包括激光辅助熔化,如激光重熔或侵蚀。这些二次加工利用热能来改善印刷工艺或修复先前沉积层的材料性能。另一类二次加工包括机械表面处理,如喷丸或滚压[13]。这些工艺对印刷层进行改造,可以使表面光洁度提高,微观结构精细化,变形最小化,硬度增加,零件密度提高,有利于减少残余应力和消除应力。

2.1 机械加工

在复合制造加工中,增材制造与材料去除工艺(铣削或车削)相结合。增材制造提供了接近净形的零件,而按顺序层间隔的加工提供了更好的表面光洁度和更好的几何精度。第一个复合制造加工工艺是在90年代初期的焊接领域[14]。增材制造工艺与机械加工相结合的技术包括选择性激光焊接、MIG焊接、激光沉积、激光熔覆、等离子沉积和薄板层压。对于金属复合制造来说,主要有3种增材制造工艺类别:定向能量沉积、粉末床融合和薄片层压。定向能量沉积是复合制造中最常运用的增材制造工艺加工。事实上,大多数商用复合制造机器都使用定向能量沉积技术。粉末或金属丝形式的材料被热源熔化并沉积在基板上形成层。这些系统充分利用了高阶多轴机床(五轴或七轴铣床)所提供的灵活性,是我国大连生产的五轴机床(见图1)。这些高阶轴系统可以在非平面表面沉积和加工材料,这是定向能量沉积系统被用于修复高价值关键部件(如涡轮叶片)的主要原因。替代定向能量沉积的是粉末床融合。在粉末机床融合中,使用激光将粉末层熔化在底板上。与高速喷涂粉末的定向能量沉积不同,粉末床融合系统中的粉末静止在机床上等待烧结或熔化。在薄片层压或超声波焊接的情况下,金属薄片通过振动剪应力在超声波频率下堆叠和粘结在一起。这是一个固态融合过程,通过在表面之间形成强大的冶金结合来实现凝聚。一旦一个或多个层被打印出来,下一步就是对沉积的层进行研磨,以达到精确的尺寸。

图1 大连三垒SVW80C-3D

2.2 激光辅助

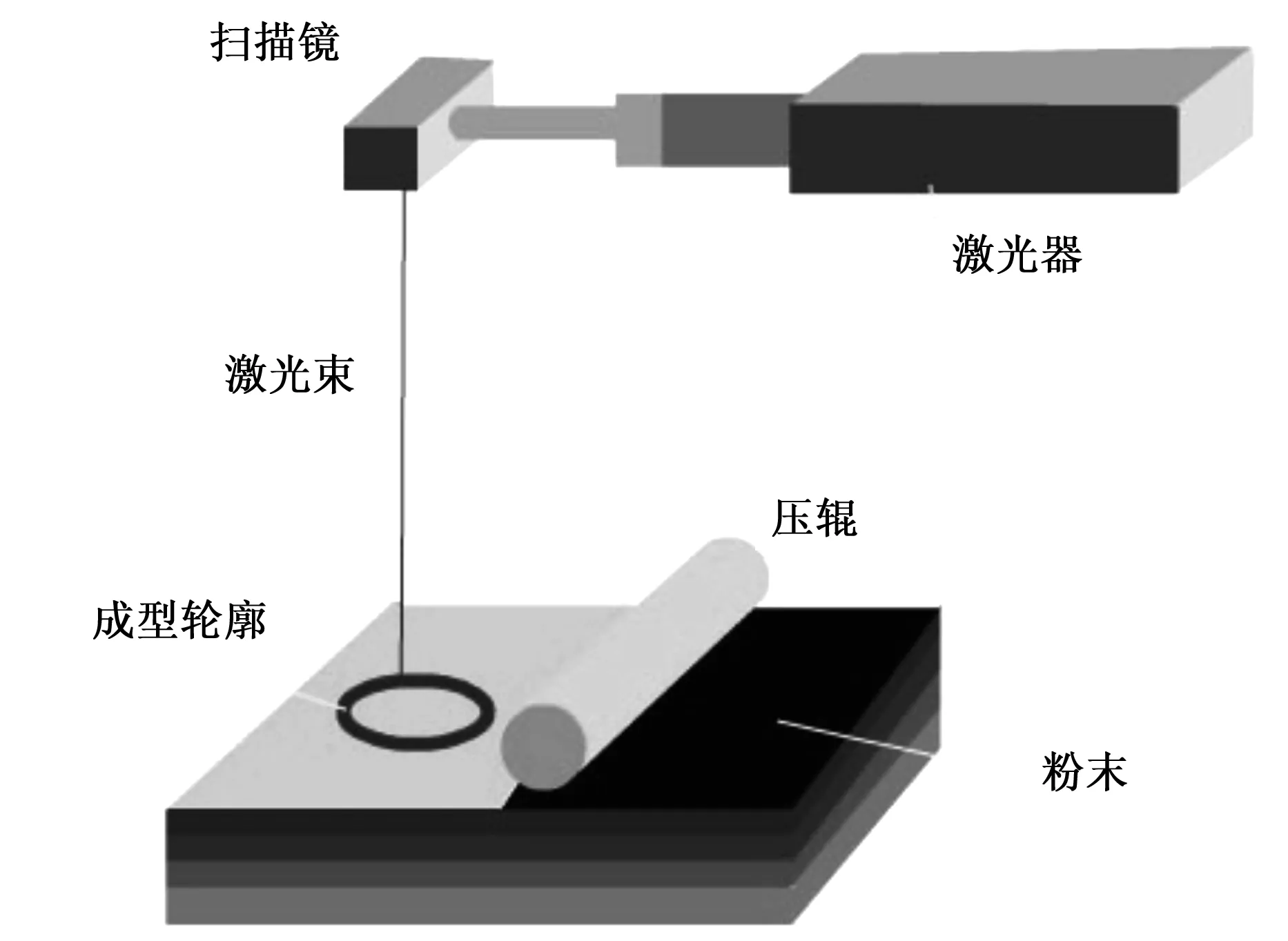

选择性激光熔化是一种分层增制造工艺,图2所示为选择性激光熔化工艺。所有增材制造工艺的基本原理是相同的,尽管它们使用不同类型的材料和结合机制。除了所有增材制造技术共同的优点(几乎无限的几何自由度、灵活性、大规模定制等),选择性激光熔化的主要好处是它能够加工各种材料,以几乎全密度产生的散装材料性能[15]。选择性激光熔化遇到的主要问题大多是分层制造固有的,如楼梯效应影响表面粗糙度和零件精度(分辨率)或层残余应力,由于在很短的时间内完全熔化和凝固的高热梯度加强。选择性激光熔化零件的尺寸精度和表面质量低于传统的数控铣削加工技术,这是一个重要的限制。还有在加工时其他的一些限制,例如气孔率以及微加工能力等。因此,为了克服这些限制,通过结合选择性激光熔化和激光重熔或选择性激光冲蚀的制造,消除了选择性激光熔化过程的几个限制。选择性激光熔化和激光重熔结合提高了选择性激光熔化零件的外表面质量,同时提高了零件的内密度(每层后重熔)或壳密度(外表面重熔)。选择性激光熔化和选择性激光冲蚀的结合也提高了选择性激光熔化的微加工能力,可以生产出尺寸为50~100 μm范围内的内外特征。

图2 选择性激光熔化工艺

2.3 表面处理

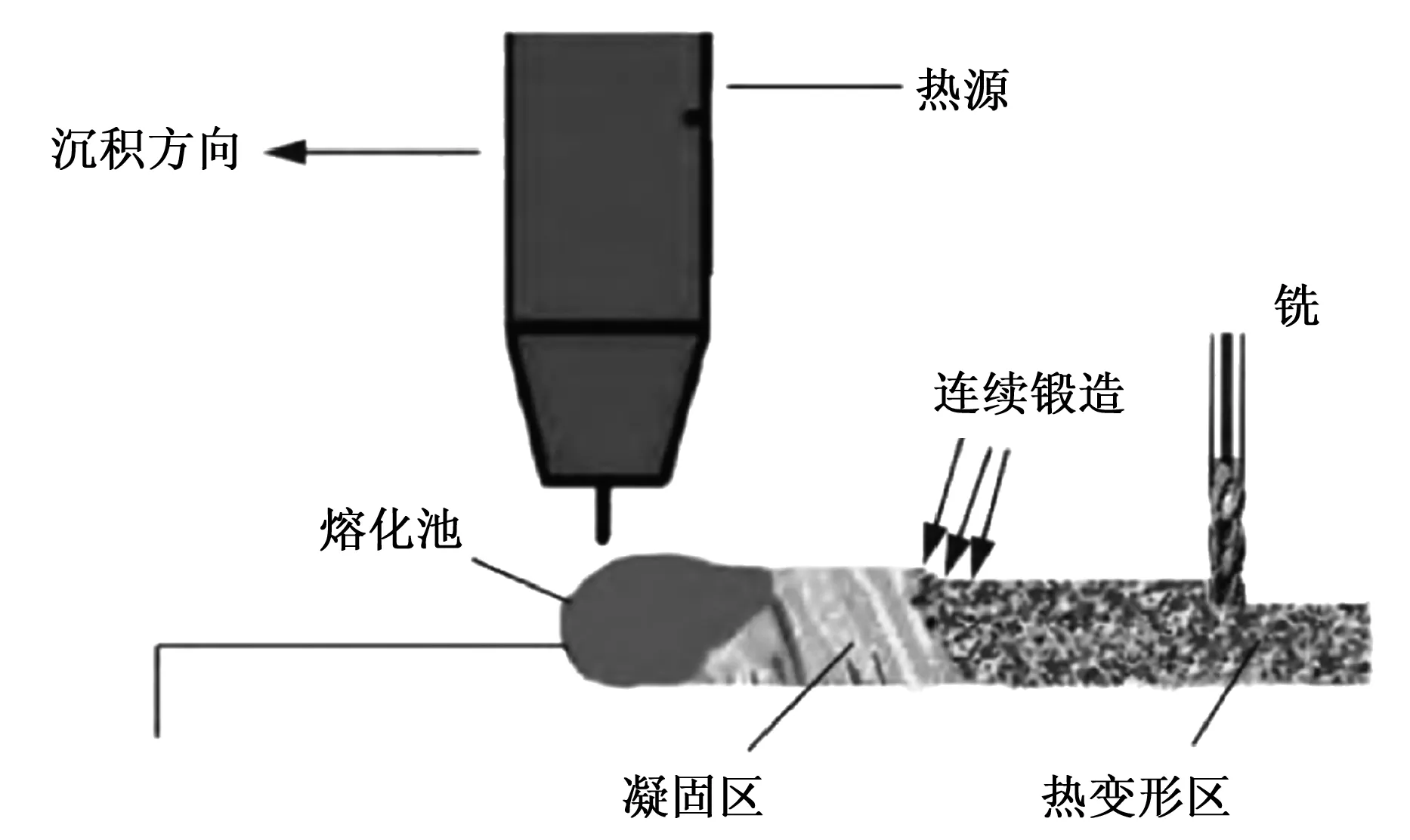

由张海鸥等研发的微铸锻铣复合技术是一种典型的金属复合加工技术[16]。其中的复合沉积微滚压工艺包含两个程序:一是焊接沉积程序;二是微轧工艺。微铸锻铣加工过程如图3所示。首先是熔化金属丝,用电弧焊接金属珠。从焊枪喷射惰性气体,在高能电流下产生焊接电弧,保护焊接熔池。焊接电弧将基板和金属丝熔化,逐层沉积金属。熔池中熔化的金属在凝固过程中的能量快速地通过所建部分向下传导到金属基体。熔化金属的微观结构在这种冷却条件下形成枝晶或柱状晶粒。同时,微辊跟随焊枪移动运动时将800 ℃以上的焊珠逐层挤压,产生塑性变形。枝晶颗粒被分解成碎片。塑性变形和焊接能量将促进微珠组织的再结晶,获得细晶粒,减少残余应力。可以看出,传统的加工工艺与微铸锻铣加工技术有着截然不同的效果。传统加工工艺流程长,工序繁琐,需多台大中型机械设备,且成本高昂,空气污染物排放量较大;而微铸锻铣加工工艺流程短,仅需单一套机械设备,缩短了生产周期,效率高,原物料耗费低,能量消耗小,稳定性高,成形品质好[17]。显然,微铸锻铣加工技术的优势远远超过了传统锻件的加工技术。

图3 微铸锻铣加工过程

3 结语

复合制造是增材制造研究和开发的一个新兴领域,学术界和工业界越来越需要更好地理解和探索复合制造所带来的好处。本次研究通过复合制造工艺分类,从机械加工、激光辅助和表面处理等三个方面的应用了解了复合制造工艺带来的好处。复合制造工艺由于其高精度和高质量的表面、生产力和自动化,可被广泛用于加工先进材料和制造各种机器及工具零件、电子设备和微型机器零件。复合制造工艺的电气、化学和机械特性的复杂相互作用仍未被完全理解,其潜在的制造能力也未被完全认识。在复合制造加工过程中,不同形式的能量在同一冲击区同时被使用,这使得这些过程更加复杂。这些过程中涉及的机制需要进行深入的研究,以充分了解这些过程。

复合制造工艺正在不断发展,从基础开发到工业实施,最后到其技术成熟的水平,迫切需要进一步发展,以满足工业界生产由先进材料制成的高度复杂的产品特征的要求;另一方面,以更高的生产力、成本效益和能源效率的方式制造零件。在不久的将来,复合制造工艺有望进一步提高制造能力,以实现更广泛的应用。