热锻模具堆焊用材RMD248热处理参数计算及工艺优化

2022-05-16滕树满朱勇

滕树满 朱勇

(广西柳州钢铁集团有限公司,广西545002)

关键字:铁基合金RMD248;热物理性能;工艺优化;热锻模具

模具是重工业之母,提高大型、重载热锻模具的服役寿命成为当下的研究重点[1]。由于受到高温高压与热循环,服役一段时间后热锻模具不可避免地将产生疲劳裂纹、磨损、塑性变形等失效,降低热锻生产的质量[2]。因此,采用合适的工艺修复失效模具尤为重要。相较于其余修复工艺,堆焊修复热锻模具成本低、效率高、质量好,具有广阔的应用前景[3]。近年来,材料工作者对热锻模具堆焊用材及堆焊工艺进行了研究,取得了一定成果。

由于高强度、高韧性等优势,铁基合金RMD248被广泛应用于热锻模具堆焊修复制造[4]。但受限于实物试验成本较高等因素,该合金的性能参数数据库仍不丰富,阻碍了工艺的进一步优化。而应用材料热力学计算软件JmatPro可实现该合金的性能参数计算、预测,丰富合金热物理性能数据库,为该合金堆焊工艺及模具热处理优化提供基础性指导[5]。本文采用热力学软件JmatPro7.0对RMD248合金的热处理参数进行了预测,并基于所获得的热处理参数和DEFROM-3D软件,模拟并分析了不同工艺参数设置对某采用该种合金制造的大型热锻模具淬火过程的影响,以实现该热锻模具的热处理生产质量优化。

1 合金热处理参数模拟计算

1.1 平衡相的热力学计算

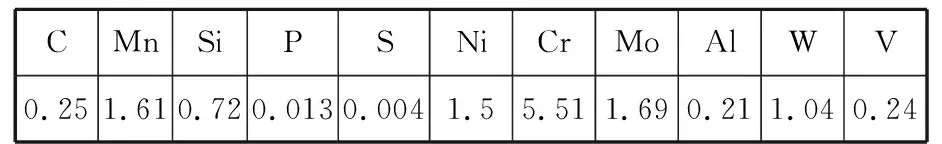

铁基焊材RMD248的化学成分如表1所示。将化学成分输入JmatPro软件并根据热力学原理计算自动绘制RMD248合金从0~1600℃平衡相图,如图1所示。根据铁基合金RMD248的平衡相图可知,相图共有9个相区,主要为液相区、奥氏体区和铁素体区。该铁基合金的奥氏体化临界温度Ac1=617.36℃,Ac3=782.31℃。当加热温度达到1477.85℃时铁基合金完全熔化至液态,即液相线温度;由液相线温度降温至1404.92℃时,铁基合金发生完全固液相变转变为单相奥氏体。

表1 铁基焊材RMD248的化学成分(质量分数,%)Table 1 Chemical composition of iron-basedwelding material RMD248 (mass fraction, %)

为了研究该合金在室温下的相组成,将图1(a)的平衡相图左下角进行局部放大,得到如图1(b)所示的铁基合金RMD248在室温下的平衡相图。据此可得,该合金在室温下的相组成及组成含量分别为:铁素体87.01%、M23C64.86%、Laves相3.1%、G相(一种关于Mn、Ni、Si、Cr等一类的金属间化合物)2.9%、奥氏体2.04%、M3P0.0785%、MNS0.0109%。

(a)铁基合金RMD248在0~1600℃平衡相图

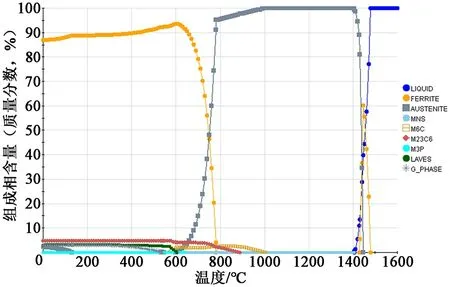

1.2 连续加热奥氏体化TTA曲线的热力学计算

TTA图是材料在连续加热过程中奥氏体形成的动力学图,该图描述了焊材在奥氏体化过程中,加热速度、温度与奥氏体化程度之间的关系,对合金加热工艺调控有较大指导意义。RMD248合金的TTA图由软件计算并自动绘制,如图2所示。根据TTA图可以总结出,提高RMD248合金的升温速度,Ac1、Ac3和奥氏体均匀化温度均不断地升高,且提高升温速度可加速RMD248合金碳元素的扩散,加快奥氏体均匀化过程。

图2 RMD248合金TTA图Figure 2 TTA diagram of RMD248 alloy

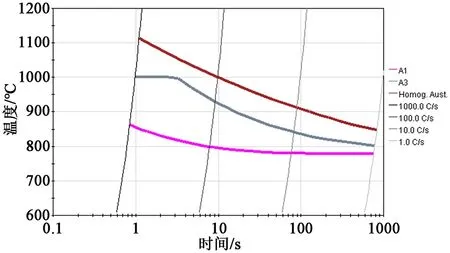

1.3 CCT曲线热力学计算及分析

使用JmatPro软件计算得到如图3所示的铁基合金RMD248的CCT曲线,该曲线对合金的电弧增材和焊后热处理工艺都具有重要的指导意义。根据RMD248合金CCT图可以看出,马氏体开始转变温度(Ms)为242.1℃,转变至50%马氏体和90%马氏体时温度为199.72℃和107.59℃;贝氏体(B)转变温度为316.66℃;珠光体(P)转变温度为592.8℃。考虑到该合金主要应用于热锻模具的堆焊制造,应保证一定的硬度,在焊后冷却时的冷却速度不应低于10℃/s。

图3 铁基合金RMD248的CCT曲线Figure 3 CCT curve of iron-based alloy RMD248

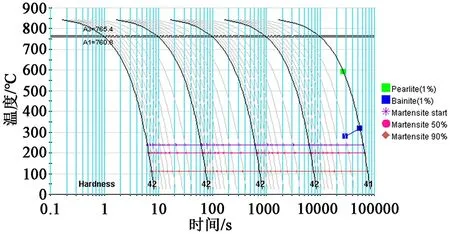

1.4 热物理性能计算与分析

根据合金的化学成分计算合金在不同温度下的性能,结果如图4所示。

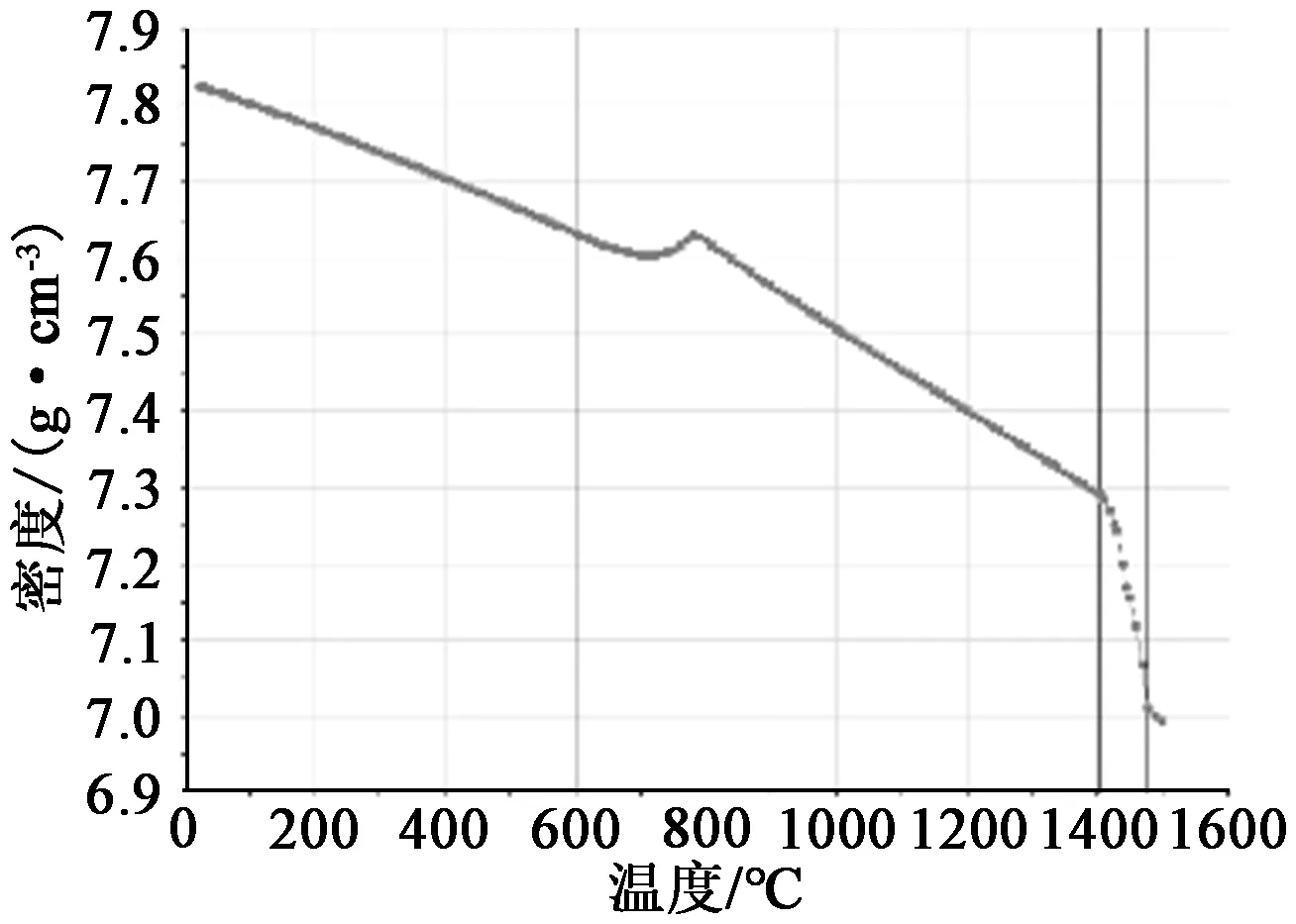

根据热力学计算结果,铁基合金RMD248的密度和杨氏模量与温度呈负相关关系,在室温时分别达到最大值7.82 g/cm3与213.63 GPa,而当铁合金熔化后两数值均显著降低。而铁合金的热导率与泊松比与温度均呈现正相关的趋势,在室温时两物理量均有极小值,分别为18.61 W/(m·K)与0.2886。此外,合金的四个物理量的变化趋势均在610~800℃范围内发生了波动,这是由于在该温度范围内铁基合金RMD248中铁素体发生较大程度的相变转变为奥氏体,使材料的热物理属性产生显著变化。

2 合金热处理过程模拟及优化

在完成堆焊后,需对模具重新热处理,消除焊接残余应力,提高模具工作表面的硬度[6]。由于修复的模具尺寸比较大,在热处理时模具内外可能产生温度差,导致内外组织与性能产生差异,降低模具的质量。因此,制定合适的热处理工艺路径对提高堆焊修复质量十分重要[7]。为此,以RMD248修复的某钛合金框类模具为研究对象,研究了该模具在淬火过程中的温度场-应力场-组织场分布特点。

(a)合金密度随温度变化关系图

2.1 热锻模具三维模型分析

本研究所选取的模具截面如图5所示,该模具的最大外廓尺寸1700 mm×1300 mm×300 mm,具有面积大,型腔深度浅等特性,均匀淬透的难度较大。为了计算模具在热处理过程中内外温度等因素的差异,设置了P1~P5五个参考点,如图5所示。

图5 热锻模具截面外形图Figure 5 Hot forging die section outline drawing

2.2 热处理模拟参数设定

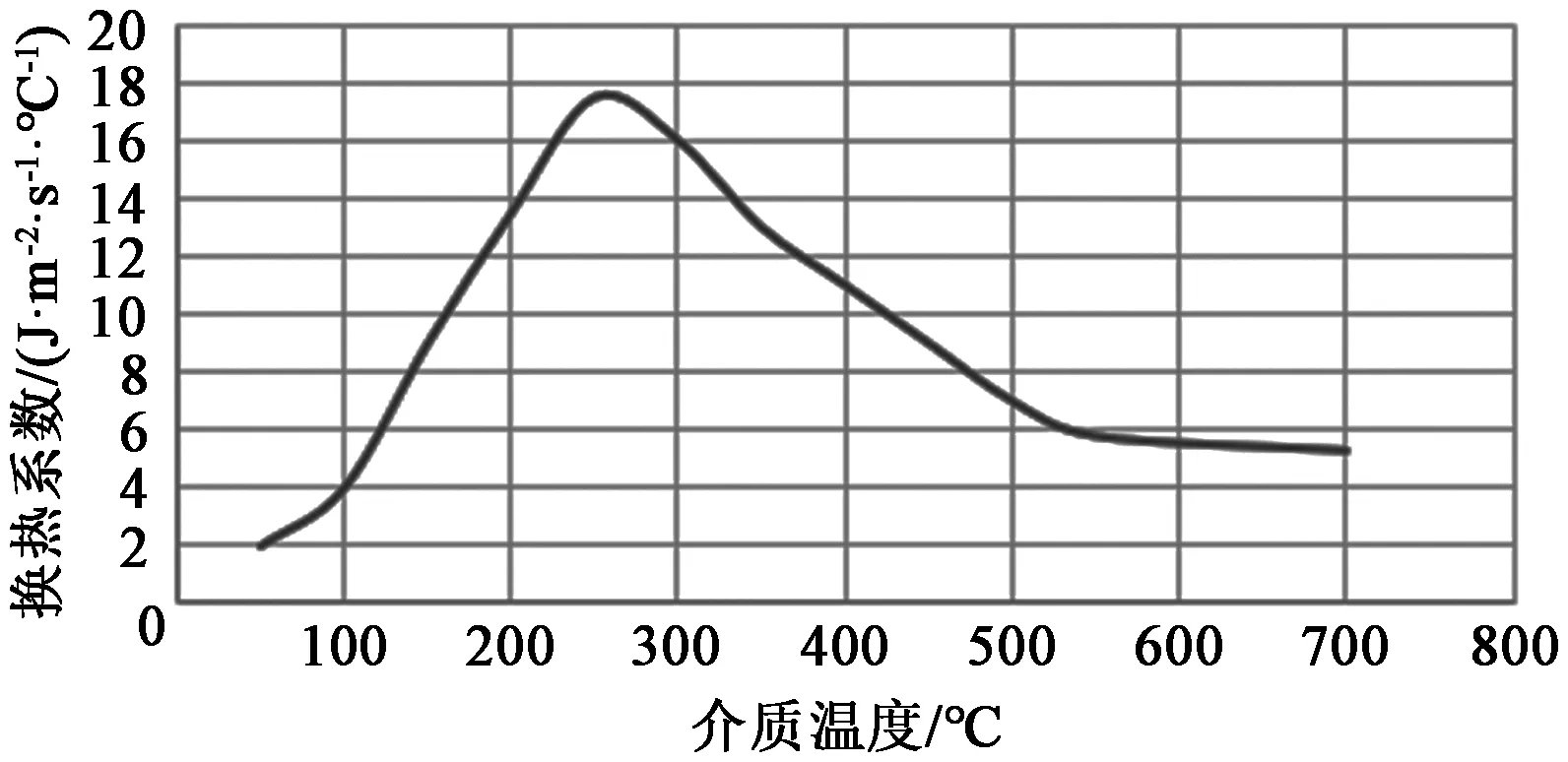

RMD248合金模具在热处理过程中,换热系数与温度的关系示意图如图6所示。本文设置了如下三种热处理工作制度。

(1)热处理工艺制度a:将该热锻模具加热至800℃使其完全奥氏体化后,直接放入水中冷却。

(2)热处理工艺制度b:将该热锻模具加热至800℃使其完全奥氏体化后,首先置于空气中空冷1200 s,随后依次水淬4500 s→空冷280 s→水淬1500 s→空冷330 s→水淬2600 s。

(3)热处理工艺制度c:将该热锻模具加热至800℃使其完全奥氏体化后,空冷600 s→水淬1800 s→空冷300 s→水淬3600 s→空冷。

(a)RMD248合金与水的换热系数具加热至800℃使其完全奥氏体化后,空冷600 s→水淬1800 s→空冷300 s→水淬3600 s→空冷。

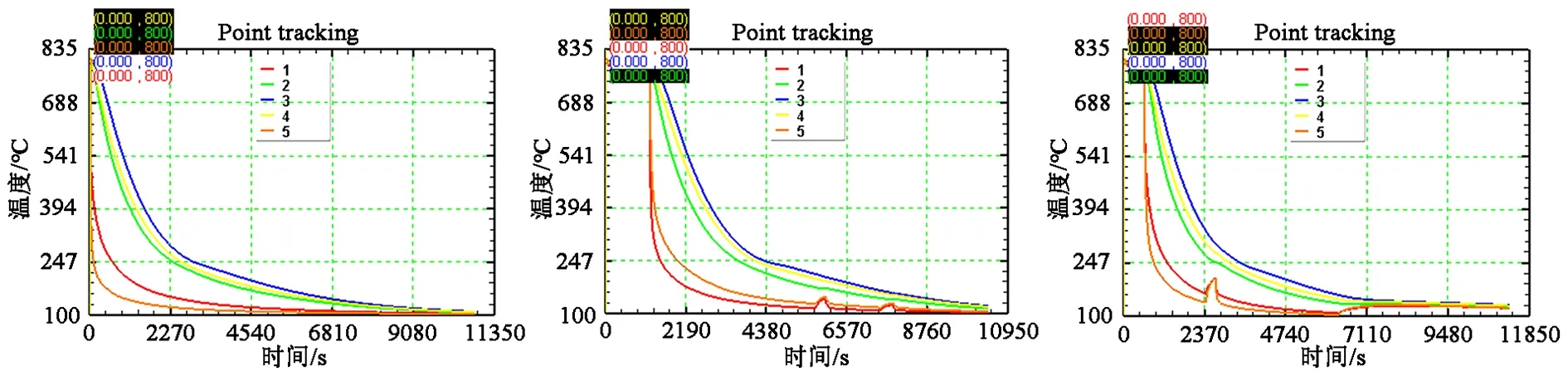

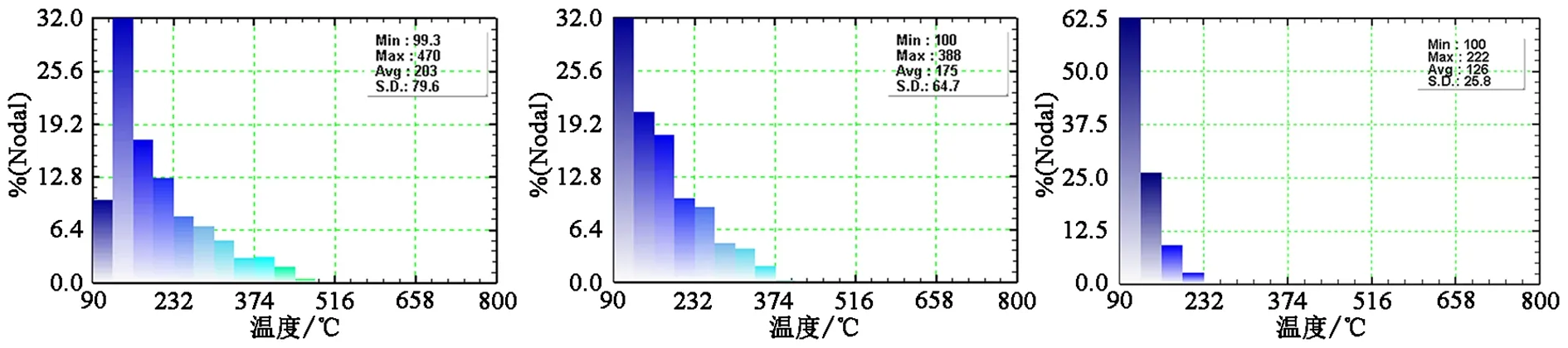

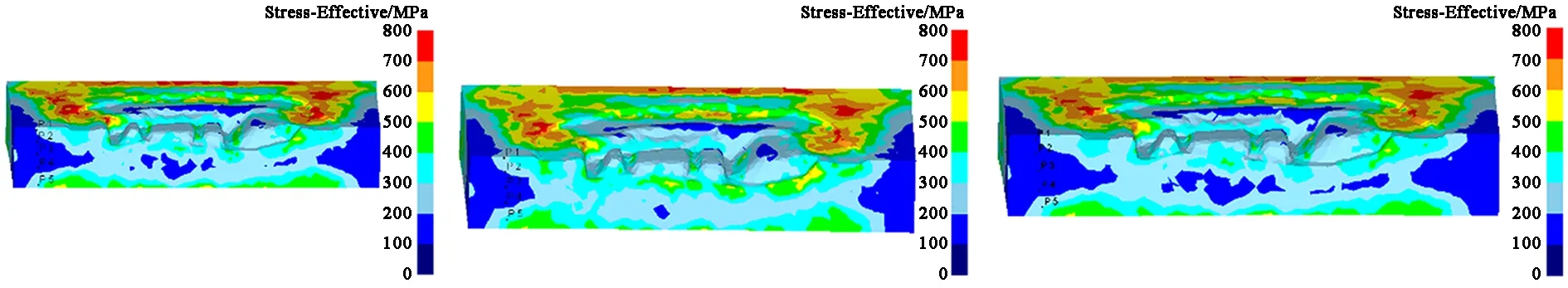

模具热处理过程各测温点温度的变化情况如图7所示。为了详细比较模具温度场、应力场的差异,分别计算了热锻模具在表面恰好冷却至最低温度时的温度场及冷却完成后的应力场分布,如图8和9所示。据图8分析,采用方案c淬火热锻模具在冷却至室温后内外温度差最小。应力场分布云图表明,淬火过程中模具型腔工作面的应力大于内部截面,采用工艺方案c处理后模具的应力最小。这是因为该热锻模具的截面较厚,心部热量散失较慢,而表面与水接触时热量散失快,导致内外产生较大的温度差,产生内外热膨胀变形差异,进而产生热应力。分析模具的热处理应力分布云图可知,热锻模具热处理残余应力最大值均位于工作面边缘的棱边处,在实际生产中,为减小模具的应力集中,应对棱边处进行圆滑过渡。综上表明,对采用RMD248合金制造的热锻模具进行淬火时,在入水前空冷,结束时增加空冷时间有利于提高热锻模具热处理过程内外截面温度的均匀性,降低热处理残余应力,提高热处理后模具的服役性能。

(a)热处理工艺制度a(b)热处理工艺制度b(c)热处理工艺制度c

(a)热处理工艺制度a(b)热处理工艺制度b(c)热处理工艺制度c

3 结论

本文基于软件JmatPro7.0对铁基合金RMD24的热物理性能进行了热力学计算与分析,获得了该铁基合金的平衡相图、CCT曲线等基础材料参数,并将所计算出的性能参数导入DEFORM-3D热处理模块,模拟了采用该合金制造的热锻模具在不同热处理工艺下温度场、应力场分布特点:

(1)铁基合金RMD248室温时平衡组织为铁素体+M23C6相+Laves相+G相+奥氏体+M3P+MNS。

(2)铁基合金RMD248的热物性参数中,密度与杨氏模量随温度呈现负相关趋势,而比热容与泊松比随温度呈正相关趋势。

(3)根据铁基合金RMD248的CCT相图计算,合金的冷却速度大于10℃/s时有马氏体相析出,马氏体开始转变温度(Ms)为242.1℃,转变至50%马氏体和90%马氏体时温度为199.72℃和107.59℃;贝氏体(B)转变温度为316.66℃;珠光体(P)转变温度为592.8℃。

(4)对采用该合金制造的大型热锻模具进行热处理,在入水前空冷,结束时增加空冷时间有利于提高热锻模具热处理过程内外截面温度的均匀性,降低热处理残余应力,提高热处理后模具的服役性能。