大型水电转轮体铸件的研制

2022-05-16张川韩童童张军宝唐贤其

张川 韩童童 张军宝 唐贤其

(二重(德阳)重型装备有限公司,四川 德阳 618000)

近年随着国家能源政策优化调整,逐步缩小化石能源发电占比,开始向清洁能源发电倾斜,水力发电作为清洁能源发电的主力军,近年发展势头良好。同时,面临生态保护问题,我国在大力推动水电设备朝着大型化、清洁高效方向发展。大型轴流式水电机组是水电市场的主流产品之一,其中转轮体铸件是整个水轮机发电机组的“心脏”,作为传递扭矩、承载载荷的关键部件,其内部质量及尺寸要求较高。

本文通过研究转轮体铸件T字形热节伸出方法,制定合理的铸造工艺,成功制造出大型水电转轮体铸件。

1 技术质量要求

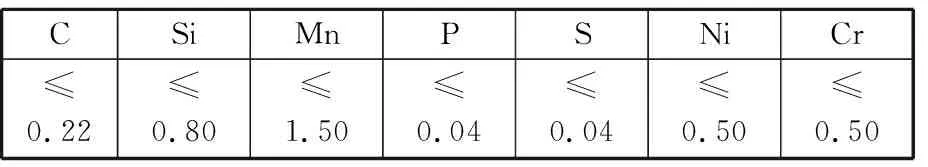

公司为某企业承制的转轮体铸件,材质JIS G5102 SCW480(接近于G20Mn5),最大尺寸S∅3200 mm×h2790 mm,产品净重达58 t,无损检测要求高(CCH70-3 《水力机械铸钢件检验规范》Ⅱ级),超声检测范围基本覆盖铸件所有关键部位。转轮体铸件本体结构复杂,自然补缩斜度差,且“油缸”内自带5条加强筋,进一步加大补缩难度,质量保障难度较大。具体化学成分见表1,力学性能见表2,无损检测要求见图1。

表1 铸件化学成分要求(质量分数,%)Table 1 Chemical composition requirements of castings(mass fraction, %)

表2 铸件力学性能要求Table 2 Mechanical properties requirements of castings

UT:Ⅰ区按CCH70-3 Ⅱ级,其余部位不检测MT:整体按CCH70-3 Ⅱ级

2 铸件结构性分析

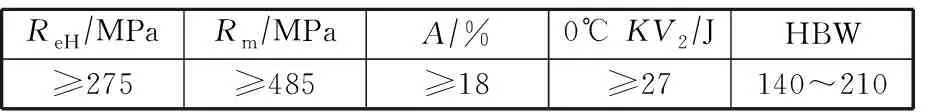

该转轮体铸件主体壁厚≥240 mm,最大热节圆397 mm,整体结构复杂,热节分布零散,补缩难度大。转轮体共有6个孤立热节圆(见图2),铸造工艺难点主要为T字形热节(②号热节)伸出及孔区域的内部质量保障。结合铸钢件逐层补缩特性,铸造工艺主体设计思路为采用分散冒口补缩方案,在重力方向上,通过设置合理的补缩通道,实现自下而上孤立热节圆的补缩通道顺畅;在周向上,根据该类材料的补缩能力,设置合理的补缩距离,满足分区周向补缩需求;确保转轮体铸件最后凝固部位全部集中到各个分区的冒口区,避免铸件内部产生缩孔缺陷。

图2 转轮体铸件热节分布图Figure 2 Hot spot distribution diagramof runner hub casting

3 铸造工艺

3.1 铸造工艺方案确定

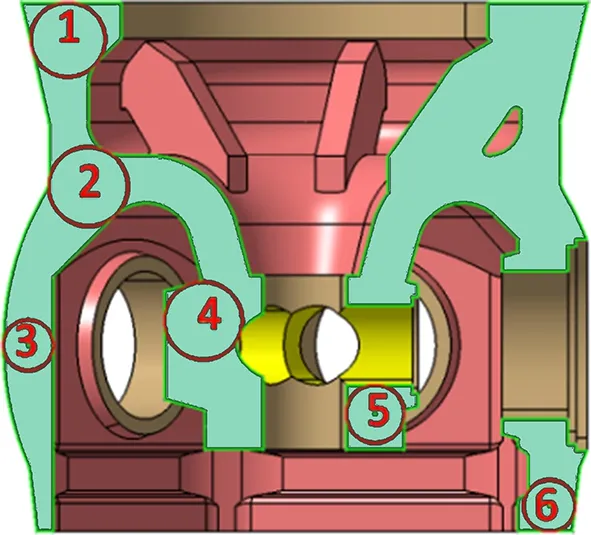

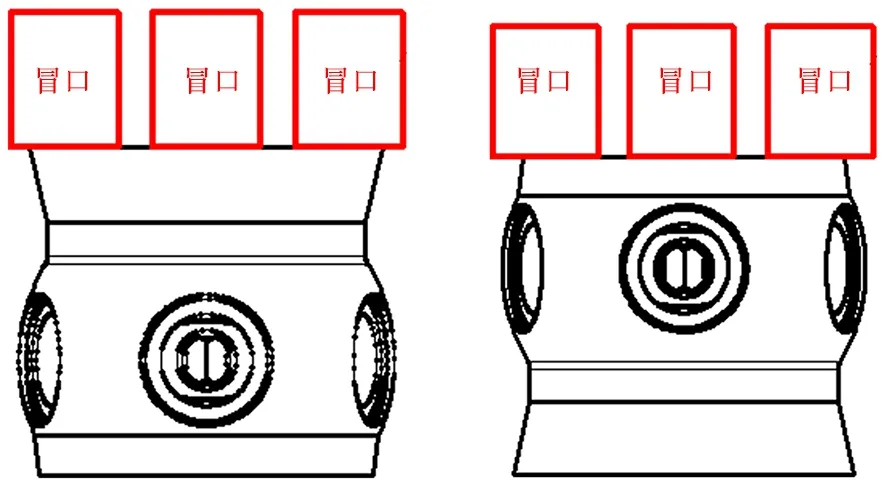

根据转轮体铸件的结构特点和无损检测要求,初步设计了两种铸造工艺方案,分别为筋板朝上及筋板朝下方案,见图3。从经济性角度对比,两种方案均采用5个分散冒口方案时,筋板朝上方案比筋板朝下方案节约钢水5 t;从质量角度对比,利用MAGMA仿真软件模拟发现,筋板朝下方案增肉位置存在中心线缩松的风险;从造型操作角度对比,筋板朝下方案外模需采用全组芯造型方式,操作难度更大,不利于铸件尺寸控制;从清理角度对比,筋板朝下方案外侧增肉更长,热割面积大,清理任务量较大。综上,铸造工艺方案选择筋板朝上方案。

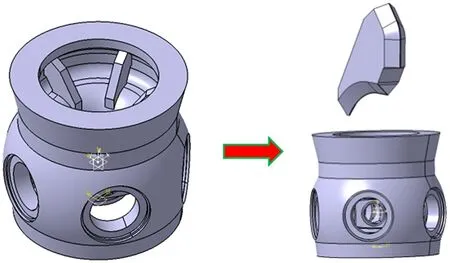

筋板朝上方案②号热节从内腔设置增肉比从外侧设置增肉大约节约10 t钢水,且有利于重力方向补缩,综合考虑质量及成本因素,对转轮体铸件结构进行了优化,经与用户沟通同意后,将内腔5条筋板改为焊接件(见图4)。

图4 转轮体铸件结构调整Figure 4 Adjustment of casting structure of runner hub

3.2 热节圆伸出

保障铸件内部质量的重点是实现补缩通道顺畅。掌握不同结构热节的伸出方法,有助于提高铸造工艺设计效率,更好保障铸件质量。该转轮体铸件热节主要有一字形和T字形两种热节圆,其中一字形热节圆容易伸出,T字形热节圆伸出时需要考虑因结构因素导致的初始热节圆部位散热差的影响,加大伸出的斜度。

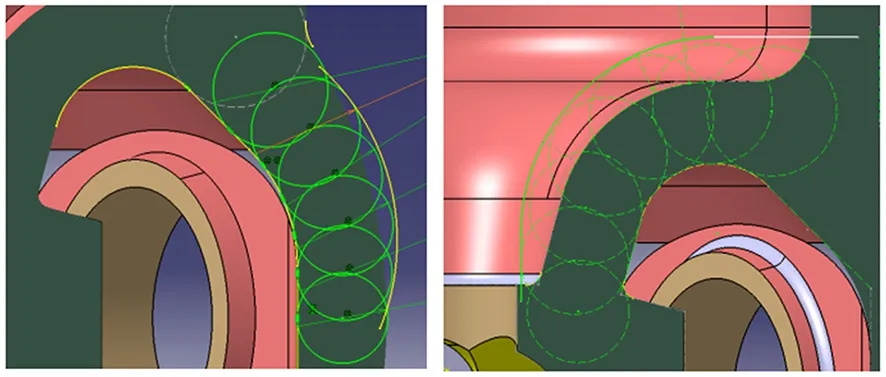

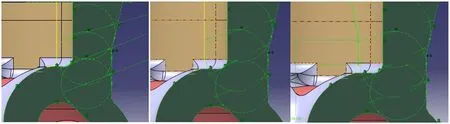

该转轮体铸件③号与④号热节圆属于一字形热节,初始热节圆位置没有交叉热节,按初始热节圆的1.05倍伸出热节,见图5。

利用MAGMA仿真软件对一字形热节伸出方式进行模拟,模拟结果(见图6)显示,按照1.05倍伸出方式,没有孤立液池存在,补缩通道顺畅。

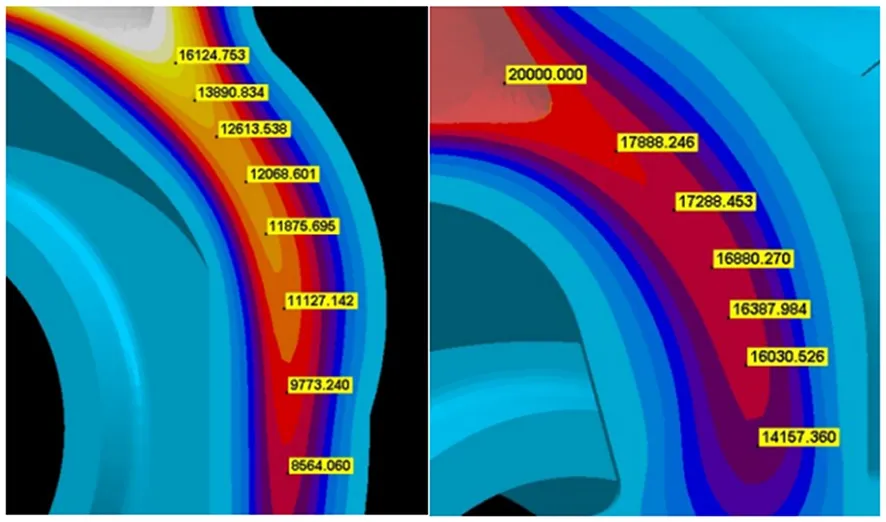

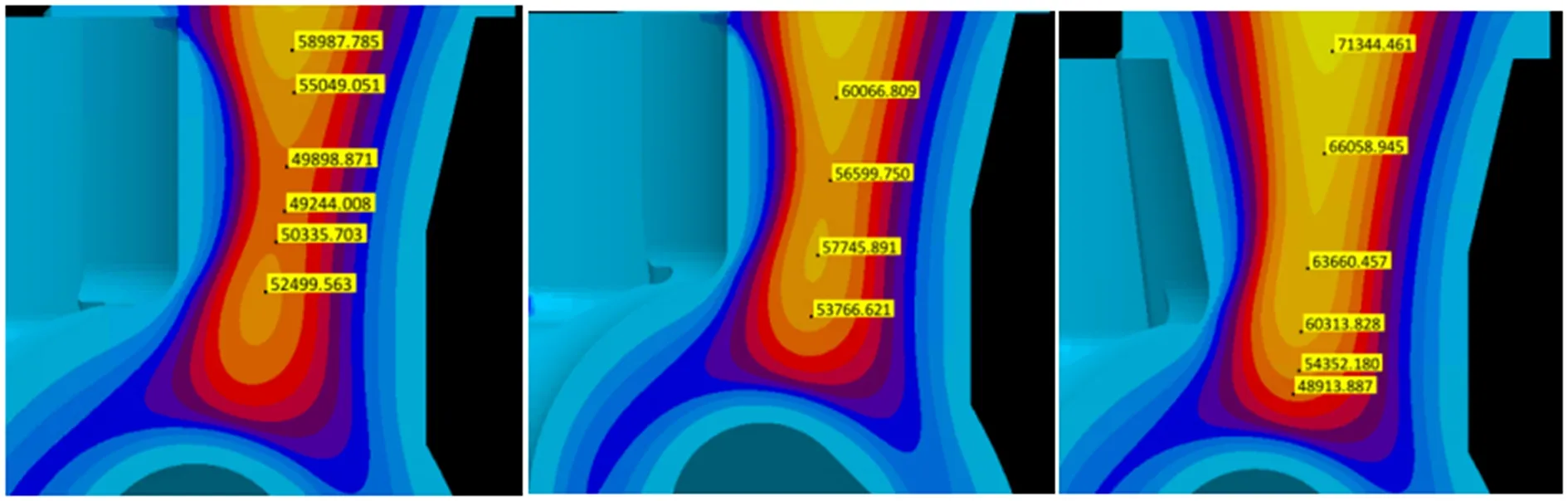

该转轮体铸件②号热节圆属于T字形热节,该位置存在交叉热节,且往下的分叉部位壁厚与增肉侧壁厚相当,因此该初始热节圆散热性差,实际热节往往比几何热节大。分别按1.05倍伸出、1.1倍伸出、1.1倍伸出+上部斜度三种方式伸出热节,见图7。

利用MAGMA仿真软件对T字形热节三种伸出方式进行模拟,模拟结果(见图8、9)显示,1.05倍伸出方式和1.1倍伸出方式均存在明显孤立液池,补缩通道不顺畅,缩孔缺陷明显;按1.1倍伸出+上部斜度缩孔方式补缩通道顺畅,无缩孔缺陷,可见对于T字形热节1.1倍伸出+上部斜度热节伸出方式更有效,同时需要保障增肉的宽度达到增肉最大厚度的1.5倍及以上。

3.3 冒口及浇注系统设计

采用模数法和补缩量校核法,确定顶部冒口的大小;通过合理的补缩距离设置,满足周向补缩的需要,最终确定冒口个数为3个。浇注系统采用两层开放式的阶梯式浇注系统,有利于钢液平稳浇注,避免钢液飞溅、紊流产生二次氧化渣,同时避免底层钢水过热产生补缩类缺陷。根据钢液上升速度,确定包孔的大小和数量,包孔总截面积∶横浇口总截面积∶内浇口总截面积=1∶2∶2.2。

3.4 模拟结果

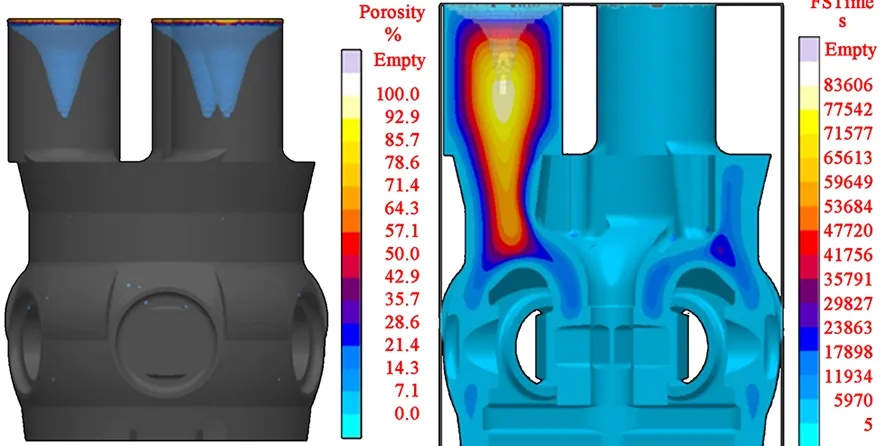

利用MAGMA软件对最终铸造方案进行凝固模拟,模拟结果显示,铸件补缩通道顺畅,缩孔缺陷全部集中到冒口区域,铸件本体无缩孔缺陷,工艺方案合理。凝固模拟照片见图10。

4 工序过程控制

生产质量优良的铸件,除了合理的工艺设计外,规范的操作也至关重要。本产品的木模通过数控加工成型,保障模型尺寸精准度。造型过程中通过卡样板等方式,精准控制下芯尺寸。造型现场对冷铁尺寸及位置、型腔清洁度做了详细检查,保障了造型工序操作与工艺一致性。钢水采用LF(S)(熔渣精炼),浇注时滑板吹氩。

该件打箱后切割冒口前进行低温退火热处理,消除铸造残余应力;切割冒口增肉后进行消应热处理,消除热割过程产生的残余应力,减少变形和裂纹倾向;性能热处理采用调质处理(淬火+高温回火),细化晶粒,形成珠光体,大幅提高材料的强度和韧性,得到较好的综合力学性能。加工、精整后进行消应热处理,消除焊接和加工过程中产生的应力,避免变形,并降低焊补区的硬度。该产品试料实测的力学性能及本体硬度均满足技术质量要求。

由于筋板重量较重,尺寸公差要求严,焊接空间有限,筋板焊接难度较大。焊接流程控制如下:待焊部位打点划线→待焊部位MT、UT合格→筋板质量检查→筋板装配→尺寸检查→焊前预热→筋板焊接→NDT、尺寸检查→消应→筋板焊缝MT/PT/UT/硬度检查→自检→联检。

5 质量状况

为了全面掌握该类带转轮体铸件的内部质量情况,除按照技术质量要求对孔部位及上下法兰位置按CCH70-3 Ⅱ级无损检测外,其余部位均按照Ⅱ级进行摸底检测。检测结果显示铸件内部质量良好,UT零缺陷。同时转轮体铸件整体尺寸良好,无涨肉焊补情况。

6 结论

(1)T字形热节按1.1倍热节+上部斜度方式伸出,同时保障增肉的宽度达到增肉最大厚度的1.5倍及以上,补缩通道顺畅,无缩孔风险。

(2)通过合理的铸造工艺设计及精细的现场操作,实现大型转轮体铸件UT零缺陷,内部质量可达到CCH70-3 UT Ⅱ级。