微米级氧化镓铟合金微滴填充聚二甲基硅氧烷柔性介电材料的性能及仿真

2022-05-15吉华建谢林生马玉录

冯 路,沙 金,陈 欣,吉华建,谢林生,马玉录

(绿色高效过程装备与节能教育部工程研究中心 华东理工大学机械与动力工程学院,上海 200237)

触觉传感器(Tactile sensor)被称为“人工皮肤”[1,2],用于测量其本体与环境之间的物理交互信息。通过触觉传感器,机器可以感受到外界应力的变化,并做出相应的反馈[3],这就要求触觉传感器具有较高的灵敏度和柔性。

通过采用具有高介电性能[4]和高柔性的复合材料是实现触觉传感器高灵敏度和高柔性性能行之有效的方法之一。对于复合材料的选择,方法一般有2种:1是直接选用柔韧性和弹性都较好的高分子材料,能够保证触觉传感器的力学性能;2是向柔韧性和弹性都较好的高分子材料中填充导电硬质颗粒[5],如炭黑[6]、碳纳米管[7]、碳纤维[8]、石墨烯[9]、金属纳米线[10]、金属粒子[11]、离子聚合物[12]、钛酸钡[13]等。第一种方法虽然保持了材料原有的良好的力学性能,但是介电性能差,第二种方法填充硬质颗粒虽然提升了材料的介电性能,但同时会降低材料的力学性能[14]。通过在复合材料表面做出微结构可以提高传感器的灵敏度[15],但是微结构会使复合材料本身缺陷增加,降低复合材料的力学性能,同时增加了经济成本。

本文将液态金属镓铟合金(EGaIn)与适量氧化助剂及溶剂一起超声振荡,制得结构稳定的微米级氧化EGaIn 微滴,将其均匀填充在聚二甲基硅氧烷(PDMS)基质中,经过抽真空固化操作,制备了PDMS/EGaIn 复合材料。对PDMS/EGaIn 复合材料的力学性能和介电性能进行了测试,并对PDMS/EGaIn 复合材料应用在触觉传感器上的性能进行了仿真与分析。

1 实验部分

1.1 原料与仪器

PDMS:美国道康宁公司SYLGARD 184双组分硅橡胶,包括基本组分和固化剂;EGaIn:纯度99.99%,长沙盛特新材料有限公司,镓(Ga)∶铟(In)=75%∶25%;甲基异丁基甲酮(MIBK):纯度99%,上海阿拉丁生化科技股份有限公司;6-丙烯酰胺基己酸(6-AHA):纯度98%,上海梯希爱化成工业发展有限公司;N,N-二甲基甲酰胺(DMF):纯度99.9%,上海麦克林生化科技有限公司。

超声波细胞破碎仪:型号SM-1000D,南京舜玛仪器设备有限公司;高速离心机:型号80-2B,金坛市金仪电子有限公司。

1.2 氧化镓铟合金液滴的制备

取30 mL 甲基异丁基甲酮放入100 mL 的干净烧杯中,再滴入4 g 镓铟合金和100 mg 的6-丙烯酰氨基己酸,获得初始混合溶液。混合溶液经超声波细胞破碎仪振荡120 min 后,镓铟合金充分氧化,以微米级液滴(微滴)形式均匀分散在甲基异丁基甲酮中,使混合溶液变浑浊。浑浊混合溶液在高速离心机中以1000 r/min的速率离心20 min。经过离心,氧化镓铟(mo-EGaIn)合金沉在离心管下层,将离心管上层的溶剂轻轻倒出,获得氧化镓铟合金半成品。将氧化镓铟合金半成品加入30 mL的N,N-二甲基甲酰胺中,经3 min 振荡处理后,以1000 r/min 的速率离心处理20 min。将离心管上层澄清溶剂倒出,获得沉在离心管下层的微米级氧化镓铟合金液滴。重复洗涤3 次,以去除氧化镓铟合金表面的残余甲基异丁基甲酮。所得氧化镓铟合金室温静置12 h,待N,N-二甲基甲酰胺蒸发后得到干燥的氧化镓铟合金微滴产物,用于下一步的填充复合试验。

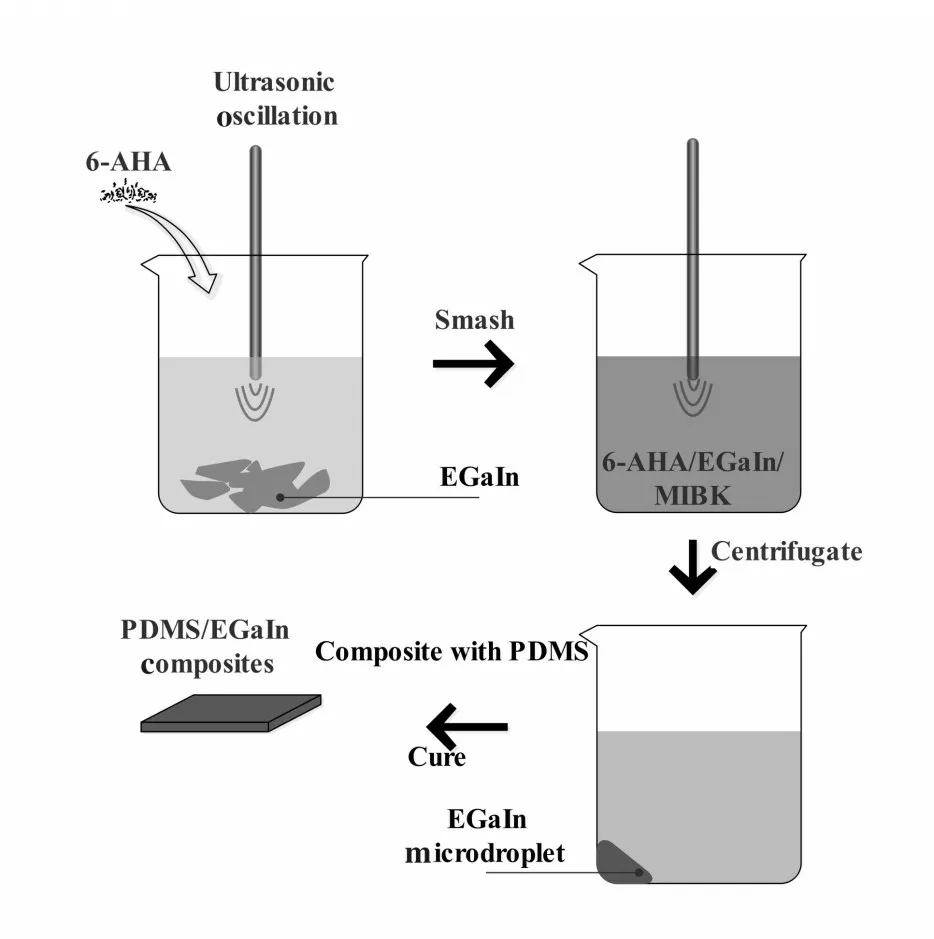

Fig.1 Preparation process of PDMS/EGaIn composite

1.3 PDMS/EGaIn复合材料的制备

将4 g 干燥氧化镓铟合金微滴产物加入11 mL的PDMS(质量约为10.56 g,其中甲组分铂系催化剂、乙组分硅氧烷树脂质量比为1∶10)中,待搅拌混合均匀后置入65 ℃的真空干燥箱抽真空保温4 h,获得固化的聚二甲基硅氧烷/镓铟合金(PDMS/EGaIn)复合材料,整个实验过程的示意图如Fig.1所示。

1.4 测试与表征

1.4.1扫描电子显微镜(SEM)分析:采用日立(中国)有限公司的扫描电子显微镜S3400观察经离心、干燥后的氧化EGaIn 合金微滴。制样时,将体积约为1 cm³的EGaIn合金置于工作台上,使用美工刀轻轻将EGaIn 合金分成两半,对断面进行观察。采用日立(中国)有限公司的扫描电子显微镜S3400观察PDMS/EGaIn 复合材料的断面特征,制样时,将PDMS/EGaIn 复合材料置于液氮中1 min,然后用钳子将PDMS/EGaIn 复合材料在液氮中脆断,观察断裂面的微观结构形貌。

1.4.2拉伸性能测试:根据GB/T528-2009硫化橡胶或热塑性橡胶拉伸应力应变性能的测定标准,使用深圳新三思实验设备有限公司的万能材料试验机MST CMT4202 以20 mm/min 的速率测试PDMS/EGaIn复合材料的拉伸性能。

1.4.3介电性能测试:根据GB/T1693-2007 硫化橡胶、介电常数和介质损耗角正切值的测定标准,使用北京汇德信科技有限公司的宽频介电阻抗谱仪Concept 40测试PDMS/EGaIn复合材料的介电常数和损耗因数。

2 结果与讨论

2.1 EGaIn的微观形貌

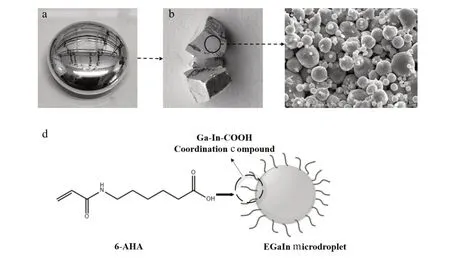

Fig.2a 所示为原材料液态EGaIn 合金的照片。从图中可以看出,液态EGaIn是一种不定型金属,可流动,表面张力较强。Fig.2b 所示为离心、振荡后的氧化EGaIn 微滴照片,EGaIn 微滴聚集在一起,表面氧化,与超声处理前形态产生明显差异,主要由于液态金属EGaIn 在超声过程中被微米化,形成了微滴结构的氧化EGaIn 微滴。此外,超声振荡过程中加入了氧化剂6-AHA。6-AHA 分子结构中含有—OOH 官能团,能与金属原子配位,生成金属-羧酸类配位化合物(如Fig.2d 所示)。这就加速了EGaIn微滴的氧化过程,使EGaIn微滴表面生成了氧化物Ga2O3,呈现出褶皱皮层。Fig.2c 为EGaIn 微滴的SEM图。从图中也可以清晰地观察到EGaIn微滴表面的氧化物褶皱皮层,同时还可以看到EGaIn 微滴形状规整,基本呈球形,直径均在5μm以下,彼此紧密接触,分布均匀,没有出现明显的团聚现象,说明了超声微米化效果良好。

2.2 PDMS/EGaIn复合材料的微观形貌

Fig.2 Macro and micro morphology of EGaIn and schematic diagram of action mechanism of 6-AHA

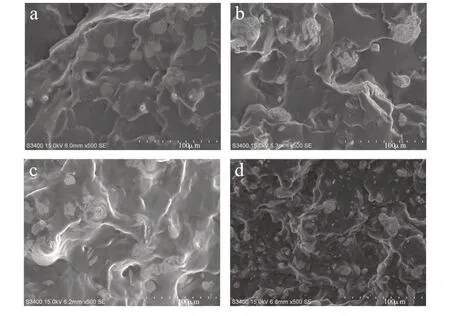

Fig.3 所示分别为经过6-AHA 处理的氧化镓铟合金微滴体积分数分别为10%,20%,30%,40%时,PDMS/EGaIn 复合材料的微观形貌。从图中看出,复合材料中EGaIn 微滴数量随着EGaIn 体积分数的增加而增加,大部分EGaIn 微滴呈球形或者椭球形。EGaIn 微滴之间明显的PDMS 基体分隔,但是EGaIn微滴与PDMS基体之间结合良好,并且没有明显的团聚,分散性良好,说明6-AHA 可以提高EGaIn微滴与PDMS基体之间的界面结合强度。

Fig.3 Microstructure of PDMS/EGaIn composites with different EGaIn alloy volume fraction of(a)10%, (b)20%,(c)30%and,(d)40%

2.3 PDMS/EGaIn复合材料的力学性能

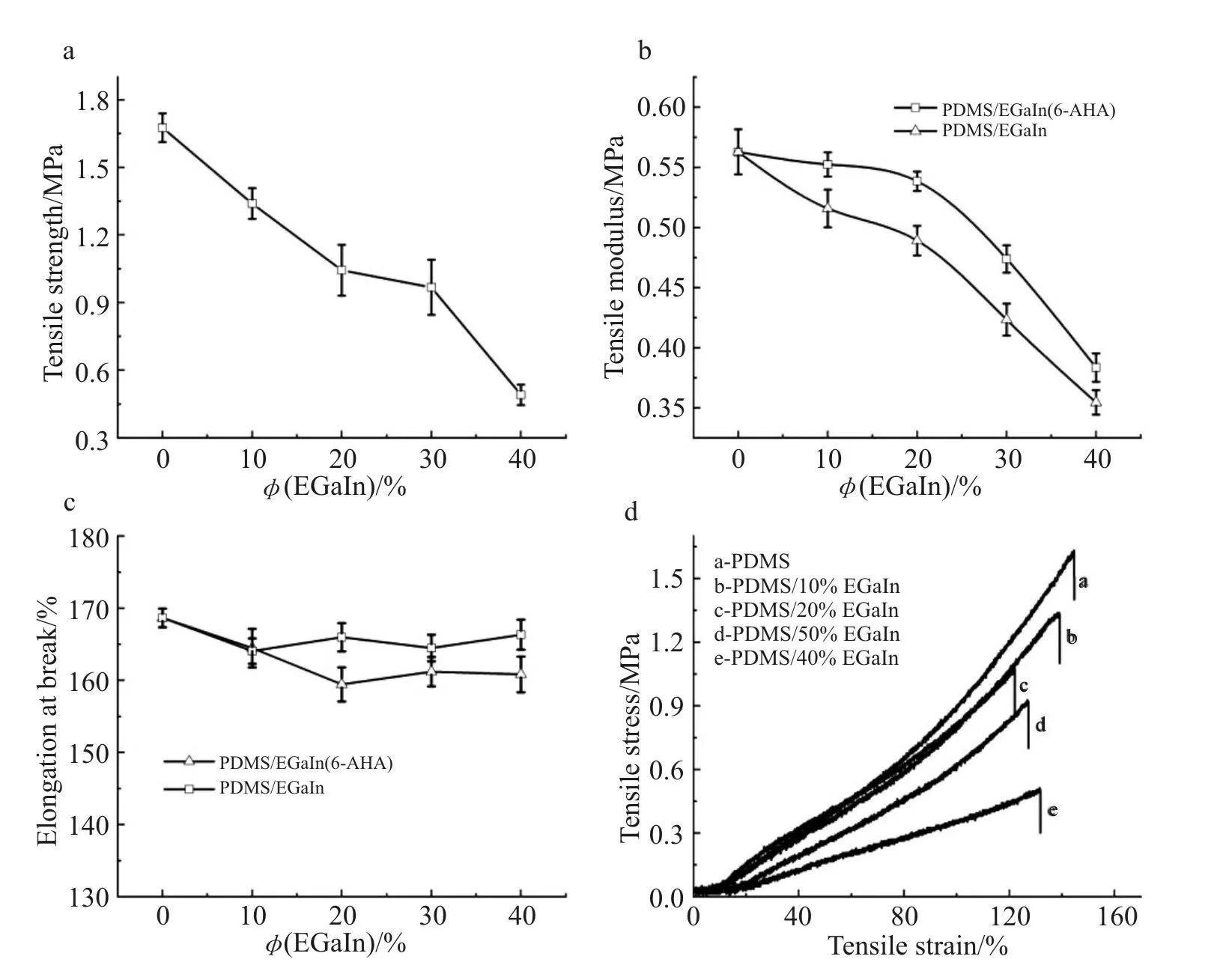

Fig.4a 所示为EGaIn 体积分数分别为0%,10%,20%,30%和40%时PDMS/EGaIn复合材料的拉伸曲线,Fig.4b所示为复合材料的拉伸模量与EGaIn含量的关系曲线。由2 张图可知,纯PDMS 基体拉伸强度和拉伸模量最大,PDMS/EGaIn 复合材料的拉伸强度和拉伸模量随着EGaIn 体积分数的增加而降低,且EGaIn 体积分数越高,PDMS/EGaIn 复合材料的拉伸强度和拉伸模量下降幅度越大。从Fig.4b中还可以看出,经过6-AHA 处理的PDMS/EGaIn 复合材料的拉伸模量相较于未经过6-AHA 处理的PDMS/EGaIn复合材料的拉伸模量略高。

Fig.4(a)Tensile strength,(b)tensile modulus,(c)elongation at break and,(d)tensile stress-strain of PDMS/EGaIn composites

Fig.4c 所示为经过6-AHA 处理的和未经过6-AHA 处理的PDMS/EGaIn 复合材料的断裂伸长率。由图可知,在EGaIn 含量增加的过程中,2 种材料的断裂伸长率保持在160%~170%之间,相比于未经过6-AHA 处理的PDMS/EGaIn 复合材料,经过6-AHA处理的PDMS/EGaIn 复合材料的断裂伸长率略高。根据之前所述的6-AHA 的作用原理,6-AHA 与EGaIn 配位,增加了PDMS 与EGaIn 之间的相容性,使PDMS与EGaIn连接更紧密。另外,EGaIn微滴填充量的增加使复合材料的缺陷增加,降低了复合材料的断裂伸长率。同时,由于EGaIn 填充量增加,PDMS基质里更多的空间被EGaIn占据,单个EGaIn微滴的体积变大,PDMS基质里的缺陷变大,使得二者的断裂伸长率整体呈微弱的下降趋势。

Fig.4d为复合材料的拉伸应力-应变曲线。由图可知,复合材料的拉伸应力-应变曲线呈反S型,但是随着EGaIn 含量的降低,呈反S 型趋势总体变弱,这与链段间存在机械纠缠有关。随着应变增加到约70%时,机械纠缠逐渐解脱,应力增加随之变慢。此后随应变的增加,由于取向度增大,应力增加速度变快,分子间相互作用力增大,应力急剧增大,直至试样断裂。

2.4 PDMS/EGaIn复合材料的介电性能

Fig.5a 所示为EGaIn 的含量对复合材料介电常数的影响。复合材料的介电常数随EGaIn含量增加呈现出非线性增加的趋势。当EGaIn 体积分数为40%时,复合材料的介电常数达到了11,比纯PDMS的介电常数高了266%。这是因为EGaIn 是一种导电的液态金属,EGaIn含量越高,复合材料中发生位移极化的可能性增加,介电常数就会变高。另外可以发现,经过6-AHA 处理的PDMS/EGaIn 复合材料的介电常数与未经过6-AHA处理的PDMS/EGaIn复合材料的介电常数差异并不明显,说明6-AHA对复合材料介电常数的影响微小。

Fig.5b 所示为不同频率下复合材料电导率随着EGaIn含量增加的变化曲线。由图可知,随着EGaIn含量的增加,PDMS/EGaIn 复合材料电导率增大,在100 kHz,EGaIn体积分数为40%时,复合材料电导率最高接近10-6S/cm,但仍然很低。从之前所述的复合材料SEM 图可以看出,EGaIn 微滴之间存在绝缘的PDMS薄膜,微滴之间互不导通,复合材料处于绝缘状态,所以复合材料对外表现出绝缘的状态。

Fig.5 Dielectric properties of PDMS/EGaIn composites

2.5 PDMS/EGaIn复合材料应用在于触觉传感器的性能仿真

COMSOL Multiphysics 是一种跨平台的有限元分析、求解和多物理场仿真软件[16]。本文通过COMSOL Multiphysics 多物理场仿真软件对PDMS/EGaIn 复合材料的电场分布情况和PDMS/EGaIn 复合材料应用在传感器上的性能表现进行仿真与分析。

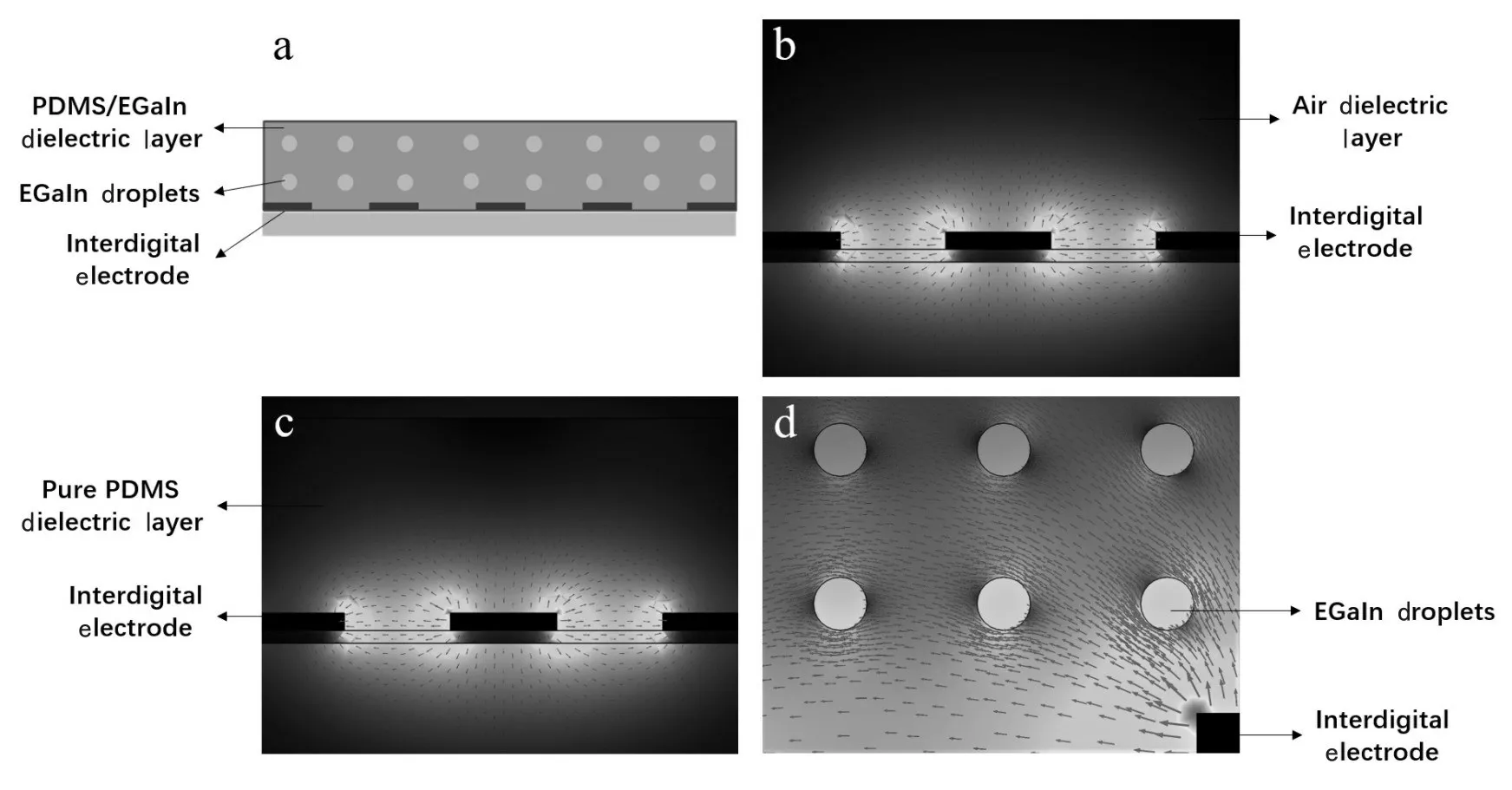

为了更直观地分析复合材料对传感器电场的影响,选用了空气介质层的叉指电极电容单元、纯PDMS 介质层的叉指电极电容单元和PDMS/EGaIn复合材料的叉指电极电容单元作对比,仿真模型如Fig.6a 所示。叉指电极电容单元中的1 对电极分别作为+5 V终端和-5 V终端,电极周边会产生电场,如Fig.6 所示,图中箭头长度和方向分别表示电场强度与方向。Fig.6b 和Fig.6c 分别是空气介质层和纯PDMS 介质层叉指电极电容单元电场仿真云图,可以看到二者虽然介质层材料不同,但是电场分布情况和强度几乎一致,这是因为空气和纯PDMS 是良好的绝缘物质,电场线都是从电极正极开始,到电极负极结束,分布均匀。Fig.6d是PDMS/EGaIn复合材料叉指电极电容单元电场仿真云图,相较于空气介质层和纯PDMS 介质层叉指电极的电场分布,PDMS/EGaIn 复合材料叉指电极的电场线在EGaIn微滴附近集中,在远离EGaIn微滴的地方比较分散,且EGaIn 微滴附近的电场强度大于远离EGaIn 微滴的电场强度,其原因是电场透过PDMS基体,在复合材料内部引起了位移极化,出现极化电荷,产生附加电场从而改变了原有电场。

Fig.6 Electric field distribution in different dielectric layers

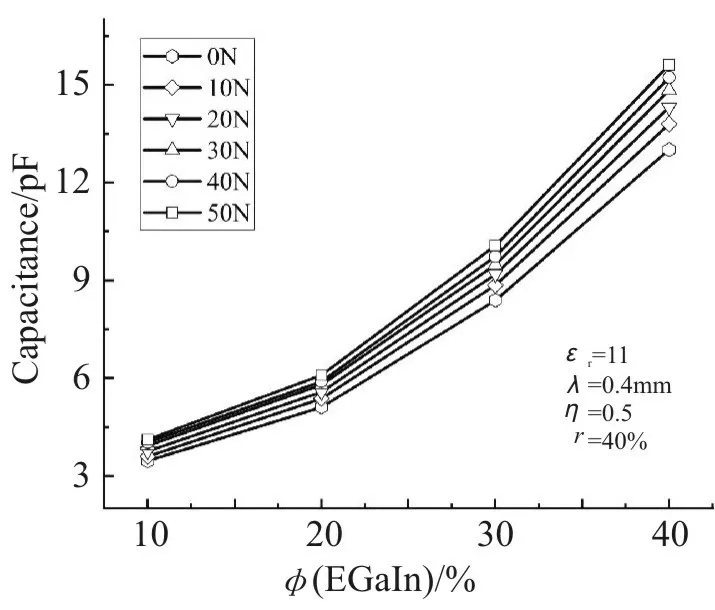

通过仿真,得到如Fig.7 所示的EGaIn 体积分数分别为10%,20%,30%和40%的PDMS/EGaIn 复合材料对传感器输出电容响应的影响曲线。设置PDMS/EGaIn 复合材料的介电常数εr=11,相对厚度r=0.25,波长λ=0.4 mm,金属化率η=0.5。可以看出,当EGaIn的体积分数为10%时,传感器的输出电容响应最低。随着EGaIn 微滴含量的增加,传感器的输出电容响应呈非线性增加,且增加的速度变大。另外,随着法向力的增加,相同EGaIn 体积分数的复合材料传感器输出电容也在增加,符合之前所述的测试结果,表明在一定范围内,EGaIn含量增加可以提高传感器输出电容的响应能力。

Fig.7 Effect of EGaIn content on output capacitance response of sensor

Fig.8 Effect of PDMS/EGaIn composites relative thickness on sensor output capacitance response

复合材料相对厚度(r)是指复合材料厚度(h)与波长(λ)的比值,通过仿真得到如Fig.8所示的复合材料相对厚度(r)对传感器输出电容的影响曲线。设置PDMS/EGaIn 复合材料的介电常数εr=11,波长λ=0.4 mm,EGaIn 微滴含量为φ=40%,金属化率η=0.5。可以看出,r在0.3之前,传感器输出电容随着r的增加而急剧增加。r达到0.3 后,传感器输出电容增加缓慢。PDMS/EGaIn 复合材料的r达到0.6 后,传感器输出电容几乎没有增加,保持原有值,说明PDMS/EGaIn 复合材料的r增大并不会使电容输出响应能力持续增加,r在0.4~0.6 之间是比较合适的选择。

3 结论

经过微量6-AHA处理后的EGaIn能改善与PDMS的界面结合强度,使EGaIn/PDMS复合材料力学性能相较于纯PDMS不会明显下降。复合材料的介电常数呈非线性增加,损耗因数小,复合材料表现出良好的绝缘和储能性能。从仿真结果中发现,传感器的输出电容响应能力与复合材料EGaIn含量和相对厚度有关。复合材料EGaIn体积分数从10%增加到40%的过程中,传感器输出电容响应呈非线性趋势增加,且增加速度明显,因此EGaIn填充量增加会明显增加传感器的电容。复合材料相对厚度在有限范围内增加可以提高传感器的输出电容响应,超过此范围将会保持稳定,不再继续增加电容。