顶驱倾斜机构的连接耳座受力分析

2022-05-14刘鹏骋

刘鹏骋

(大庆钻井工程技术研究院,黑龙江大庆 163413)

0 引言

顶部钻井驱动装置(以下简称顶驱)自20世纪80年代问世以来,由于其显著提高了石油钻井作业的能力和效率,被誉为近代钻井装备的3大成果之一。国内自2004年北京石油机械厂(现为北京石油机械有限公司)开始批量生产变频电驱动DQ70BS顶驱以来,北石、宝石、天意、景宏、宏华等石油装备制造企业先后开发了多种型号顶驱[1-3],有效地提升了顶驱的设计制造水平,满足了国内石油钻井行业提速增效的需求。

顶驱倾斜机构是实现顶驱取送、抓放钻具的重要机构,是能体现顶驱优势的重要机构。各型号顶驱的倾斜机构组成大同小异、原理相同。国内学者对倾斜机构及其组成部件的动力学进行了研究。蔡正敏等[4-5]对倾斜机构的倾斜液压机构临界载荷进行了计算分析并进行精确求解,可以解决设计精度问题,但在现场应用比较复杂,不能很好地满足现场需求;韩文洁等[6]基于iSIGHT机-液耦合对倾斜机构作了优化,同样是解决了设计过程的机构优化问题,不适于指导现场或者用在倾斜机构问题的解决;肖文生[7]基于矩阵法对倾斜机构进行了运动分析,验证了倾斜机构的运动规律及不同方法的仿真结果的正确性,但对现场应用中存在的问题不能解决。因此,需要结合顶驱倾斜机构现场应用实际情况和存在的问题,建立一个能指导现场应用和问题解决的有效的简易力学模型。

1 基本情况

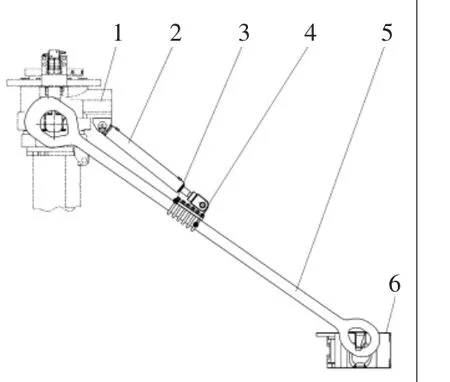

顶驱倾斜机构如图1所示,其主要由倾斜油缸、吊环、连接耳座及回转头(悬挂体)等4部分组成。从图1中可以看出,倾斜油缸及吊环悬挂于顶驱回转头的两侧,连接耳座通过U形卡子(或压板)固定的吊环臂上,倾斜油缸的活塞与连接耳座连接。随着倾斜油缸活塞的移动,将推动吊环以其悬挂点为近似圆心的转动,实现吊环的前后倾,最终带动吊卡实现对钻具的取送抓放功能。

图1 顶驱倾斜机构示意图

如图1所示,连接耳座3是通过U形卡子4上的螺纹连接实现在吊环5上的固定。连接耳座作为倾斜机构的重要连接点,起着连接部件、传递动力的功能。在实际工况下,由于振动、受力变形的存在,以及操作的不规范等原因,U形卡的螺纹连接会出现短时的失效情况。随着螺纹连接失效的反复出现,最终造成了U形卡对连接耳座的压紧力不足,从而减小了连接耳座与吊环之间的摩擦力。在实际应用中就表现为连接耳座沿吊环臂的上下移动窜位,最终影响两侧吊环的同步功能,发生倾斜油缸扭转。倾斜幅度不符合设计要求及吊卡出现扭转的情况,进而影响倾斜机构抓放钻具功能的正常使用,而且恶化倾斜油缸的工况,减少倾斜油缸的使用寿命。因此,为了能更好地解决这一问题和对倾斜机构受力状况有一个更加全面的认识,有必要建立一个简单、准确、可行的力学模型。应用此模型同时可以指导油缸尺寸的设计、油缸挂耳与吊环挂耳相对位置尺寸设计,以及连接耳座在吊环臂上安装位置的确定,连接耳座固定螺栓预紧力大小的确定等方面的需求。连接耳座在倾斜机构中起着连接主从构件、传递动力的作用,因此选择连接耳座进行受力分析并建立力学模型可以更好地反映整个倾斜机构的受力状况,从而方便进一步确定倾斜机构其他构件的受力状况。

2 连接耳座处力学模型的建立

通过分析倾斜机构的组成及运动过程,可知倾斜机构的实质是平面四杆机构,更进一步分类为转动导杆机构[8]。对于此类机构的运动学规律研究得较为透彻,力学分析也有一定的研究。本文则基于顶驱倾斜机构实例,着重分析其连接耳座处随着倾角变化时的受力情况。在分析之前,进行以下简化及假设:忽略倾斜油缸、吊环及连接耳座的自重;不计倾斜油缸、吊环在悬挂体处的摩擦力;吊环只做圆周运动。

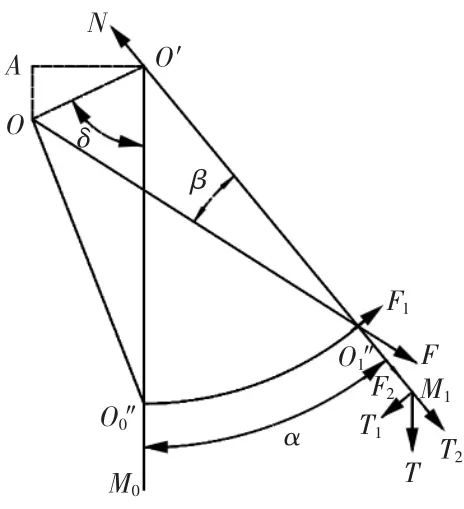

根据倾斜机构实际位置及传动关系,将机构简化成图2所示的平面关系。图中O点、O′点分别对应倾斜油缸铰接点和吊环上端悬挂点;O"处为连接耳座简化后的铰接点,O0"、O1"、O2"分别对应倾斜机构初始、前倾及后倾角度位置。吊环下端及吊卡简化为M点,其初始位置、前倾及后倾角度位置分别是M0、M1、M2。OO"为简化后的倾斜油缸,OM′为简化后的吊环。

图2 倾斜机构位置关系简图

以连接耳座铰接点为分析对象,选择前倾状态受力分析如图3所示。图3中T为吊环所抓取管柱后综合载荷,T1、T2为载荷T的2个分量;F为倾斜油缸活塞工作产生的推力,F1、F2为推力F的2个分量;N为回转头挂耳对吊环产生的反作用力。根据图3所示受力分析图,可得如下力平衡关系式:

式中:l为吊环悬挂点至连接耳座的距离O′O",即连接耳座安装位置;L为吊环O′M的长度。

按图3所示F与F1、F2,T与T1、T2的关系,以及式(1)和式(2),得:

图3 倾斜机构受力分析图

式(8)中,除α外,其余各项对于任一已经投入使用的顶驱,其值都是确定的。因此,通过此模型可以在给定的范围内,描述连接耳座处倾斜油缸推力大小,进一步可以确定连接耳座与吊环之间的连接螺栓所需要的预紧力,以保证连接耳座不与吊环发生相对滑动。同时,可以根据受力情况优化l值,即连接耳座固定在吊环臂上的安装位置。

3 应用

以某在用DQ40顶驱为分析对象,应用式(8)的已知各参数值:倾斜油缸和吊环挂耳的水平距离a为0.255 m;倾斜油缸和吊环挂耳的挂耳垂直距离b为0.163 m;吊环长度L为2.7 m;倾斜角度(前倾)α变化范围为0°~60°。载荷T值取1 kN,约为100 kg。连接耳座固定在吊环臂上的位置l值分别取1.1 m、1.2 m、1.3m,然后分别计算在此位置处推力F与倾角α变化时的关系及大小。

将上述参数输入数值计算程序进行计算,并绘制连接耳座在吊环臂上不同固定位置处时的推力-倾角关系图,如图4所示。图4中,纵轴为推力,横轴为倾角,自上而下分别是连接耳座固定位置1.1 m、1.2 m、1.3 m时的推力-倾角关系的曲线。

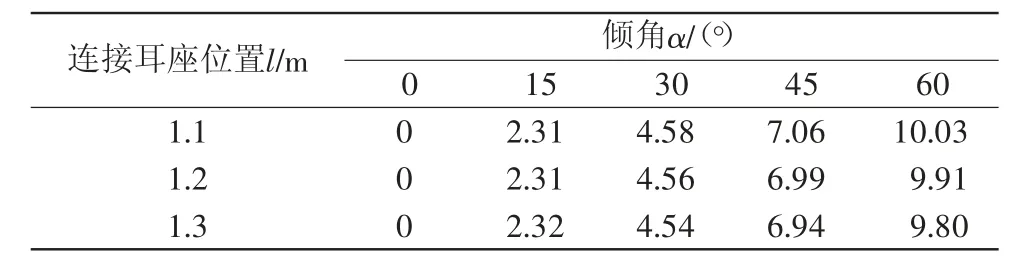

同时,在倾角α变化范围内取5个倾斜点,分别计算连接耳座固定在吊环臂上不同位置时处在不同倾角时的推力值,计算结果如表1所示。

观察图4及分析表1中数据可以得出:在任一已经确定的连接耳座的情况下,随着倾角的增大,倾斜油缸的推力也逐渐增大,这与实际观察到的液压系统压力表数值变化方向是一致;由图4还可以明显地发现,在倾角一定的情况下,随着连接耳座在吊环臂上固定位置l的增加,油缸的所需要的推力是有减小的趋势,尤其是在较大的倾角时,所需推力减小得更为显著,所以安装位置应当尽量放大。

表1 倾斜油缸推力随连接耳座固定位置及倾角变化的推力值 kN

通过式(7)可以计算出倾角α为60°时,连接耳座固定在吊环臂上述位置处时的倾斜油缸与吊环之间的夹角β的值分别为12.87°、11.90°、11.06°。在设定载荷T为1 kN的条件下,倾斜油缸的推力产生的平行于吊环臂作用在连接耳座上的力F2分别为9.79 kN、9.70 kN、9.62 kN。可以看出倾斜油缸的推力绝大部分作用在使连接耳座沿吊环臂滑动的方向上。这也就要求连接耳座与吊环臂之间的静摩擦力必须不小于上述F2值,才可能使连接耳座固定住。在实际使用中,尤其是因操作不规范的原因,经常会出现载荷远大于1 kN的情况,这就使得F2值远远超过通过拧紧螺栓来设定的静摩擦力,从而造成连接耳座在吊环臂上移动。

4 结语

通过分析顶驱倾斜机构组成及传动关系,简化出倾斜机构的平面结构,通过平面结构分析了杆件的传动位置关系,以及随着倾角变化连接耳座处的受力情况,据此建立了吊环上连接耳座处倾斜油缸推力与随倾角变化的力学模型。应用此力学模型可以分析在用顶驱倾斜机构连接耳座处的受力情况,优化连接耳座在吊环臂上的安装位置;可以辅助确定连接耳座固定螺栓预紧力大小,降低连接耳座在吊环臂上窜动的可能;利用合适的软件求解此力学模型,可以指导倾斜油缸、挂耳相对位置尺寸、连接耳座位置等优化设计。