胀管机夹爪静力分析及结构优化

2022-05-14方豪姜国浩吕海宾李健华陈春磊周先军

方豪,姜国浩,吕海宾,李健华,陈春磊,周先军

(1.中国石油大学(华东)机电工程学院,山东 青岛 266580;2.青岛海信日立空调系统有限公司,山东 青岛 266555)

0 引言

胀管机在空调换热器等设备中应用广泛[1]。空调生产的过程中需要将热交换器中的铜管进行胀大加工,保证铜管与散热片紧密配合,同时铜管预留端会胀大变成锥形口沿的杯状[2],以便于与其它铜管进行对接,在这个过程用到的就是胀管机。而夹爪作为强制式胀管机中的一种极其重要的工作元件,其工作时承受压力较大,工作频率较高。因此对夹爪的性能、质量、适用性、可靠性、耐久性等有较高的要求,且其应用需求也在不断增加。目前国内有关胀管机夹爪的力学模型和加工工艺方面的相关文章非常少,并且在用的胀管机中的夹爪还未对其进行深入的应力分析和结构优化。因此,对夹爪进行深入研究分析,从结构上改善其受力状况,使其具有更好的力学性能,对提高胀管机的工作效率和节约资源具有重大意义。

夹爪结构是影响其性能的关键因素,A. Senthil Kumar等[3]在拓扑优化框架下进行数学建模,同时通过结合Abaqus/CAE以及Matlab编码的新实现工具去解决结构设计上的诸多问题;张飞等[4]介绍了强制式胀管设备在空调制冷行业的研究与应用,论证了强制式胀管在空调管式热交换器应用的可行性;王强等[5]分析了钻夹头中夹爪的受力情况,提出了钻夹头夹爪螺纹修形的理论;夏云等[6]以汽车转向器中的球形轴衬为研究对象,利用ANSYS Workbench有限元软件对弹性可胀心轴夹具进行仿真分析;本文根据国内外与夹爪相关的结构优化方式,确定了采用ANSYS有限元软件以及正交优化方法,对夹爪建立有限元模型并设计正交试验,模拟分析后得出各部分的应力应变数据,最后通过改变结构参数进行正交试验,分析夹爪各参数对综合性能的影响,得出相应的优化结构。

1 有限元模型的建立

根据国外夹爪数据得到各零件材料以及尺寸。利用SolidWorks模拟夹头弹开过程如图1所示,并导入ANSYS内,如图2所示,在ANSYS中单 元 类 型 选 用solid186 单元重新建立整体模型,如图3所示。套筒网格采用自由化分单元格尺寸为0.8 mm,铜管采用自由划分单元格尺寸为0.8 mm,夹爪网格采用自由划分单元尺寸为0.8 mm,与套筒和铜管接触部分进行细化单元尺寸为0.7 mm。

图1 变形模型

图2 导入模型

图3 夹爪整体有限元模型

2 夹爪单因素分析

在实际工作中夹爪主要失效形式有:1)夹爪在长期工作后夹爪应力集中部位发生疲劳断裂;2)夹爪与铜管接触面产生疲劳磨损,导致夹爪夹持能力下降。因此单因素选择如下(如图4、图5):a.夹爪与铜管之间接触圆角半径;b.夹爪与铜管之间的接触高度;c.夹爪背面倒圆角;d.夹爪接触面开防滑槽;e.套筒开槽深度。

图4 夹爪结构因素实物示意图

图5 铜管结构因素示意图

2.1 夹爪与铜管之间的接触圆角半径分析

原始圆角半径为0.5 mm,在试验中修改圆角半径为0.4、0.6、0.8、1.0、1.2 mm。得出等效应力云图以及夹爪与铜管之间的接触应力图,接触圆角半径单因素试验结果如表2所示。

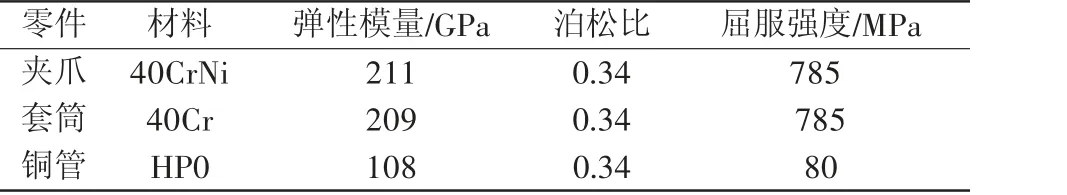

表1 材料参数

表2 接触圆角半径分析试验数据

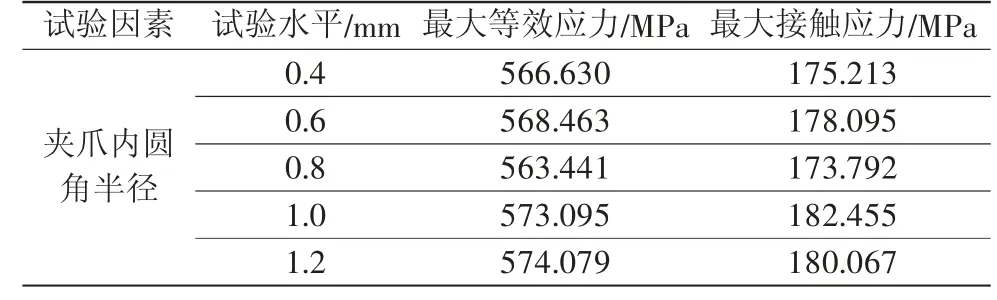

如图6所示,接触圆角半径为0.8 mm时夹爪的最大等效应力降低,但最大接触应力无明显变化。

图6 夹爪与铜管间接触圆角半径分析趋势图

2.2 夹爪与铜管之间的接触高度分析

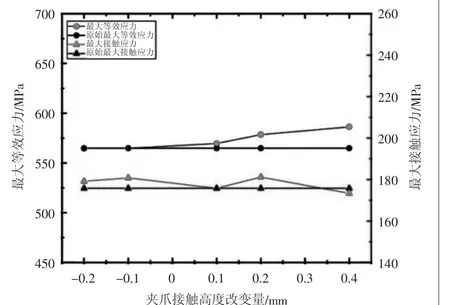

原始接触高度为4 mm,在试验中接触高度改变量分别为-0.1、-0.2、0.1、0.2、0.4 mm,接触高度改变量单因素试验结果如表3所示。

表3 接触高度改变量分析试验数据

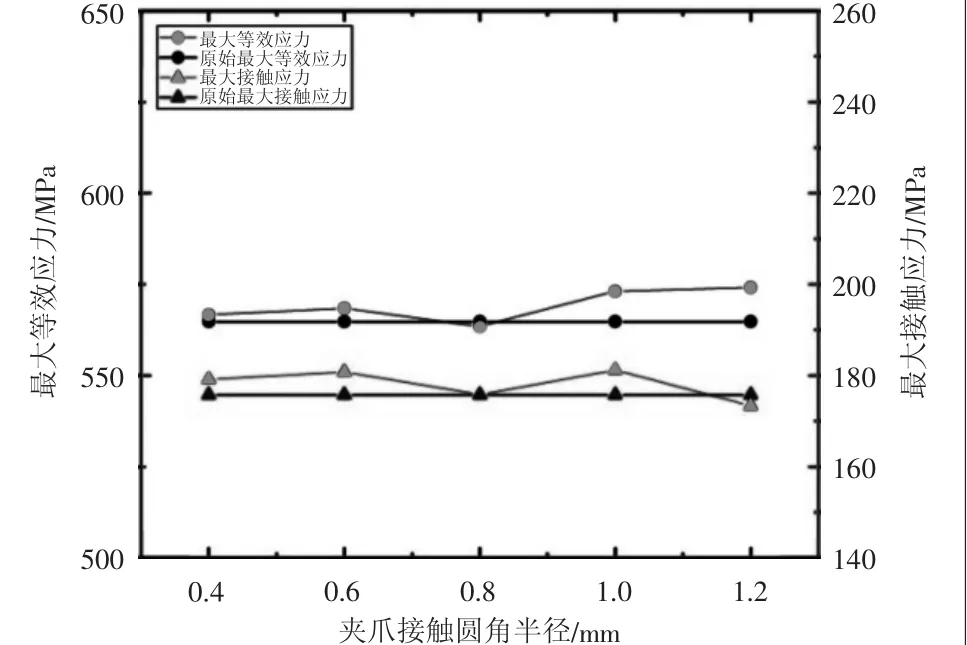

如图7所示,接触面高度降低0.1 mm和0.2 mm时夹爪的最大等效应力有一定的下降,同时最大接触应力上升,夹爪综合性能提高。

图7 夹爪与铜管之间接触高度改变量分析趋势图

2.3 夹爪背面倒圆角

夹爪原始结构背面无圆角,分析背面圆角对夹爪应力集中的影响,对夹爪背面圆角半径设置为3、7、11、15、19 mm。夹爪背面圆角半径单因素试验结果如表4所示。

表4 夹爪背面圆角半径试验数据

如图8所示,当夹爪背面圆角半径为3 mm和15 mm时,夹爪的最大等效应力降低,而最大接触应力变化不明显。

图8 夹爪背面圆角半径分析趋势图

2.4 套筒开槽深度

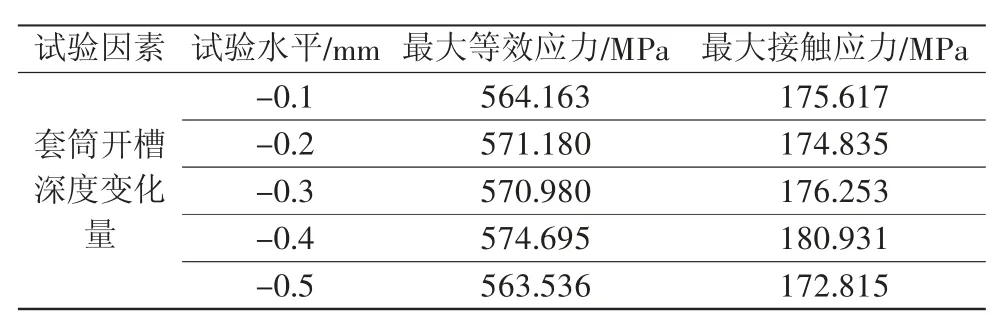

经初步试验发现,套筒开槽深度的增高会使套筒应夹爪的最大等效应力下降,同时夹爪与铜管间的接触应力上升,夹爪综合性能提高。力集中加大,因此设置套筒开槽深度降低0.1、0.2、0.3、0.4、0.5 mm五个水平进行单因素试验。套筒开槽深度变化量单因素试验结果如表5所示。

表5 套筒开槽深度变化量试验数据

如图9所示,当套筒开槽深度降低量为0.5 mm时夹爪的最大等效应力有较小的降低,同时最大接触应力下降。

图9 套筒开槽深度变化量分析趋势图

3 夹爪正交实验

为提高多因素试验效率,采用正交试验优化方法,设置具有代表性的试验组合[7],科学地安排试验,然后对试验结果进行综合比较、分析,找到各因素水平的最好组合,从而得到最好或者较好的试验方案。

3.1 夹爪正交实验设计

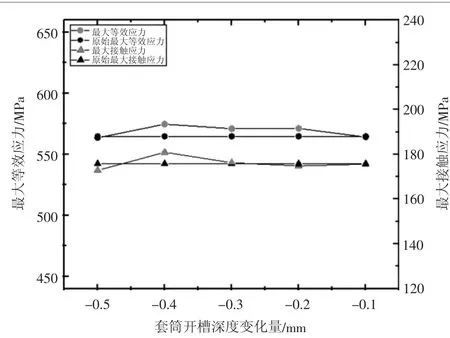

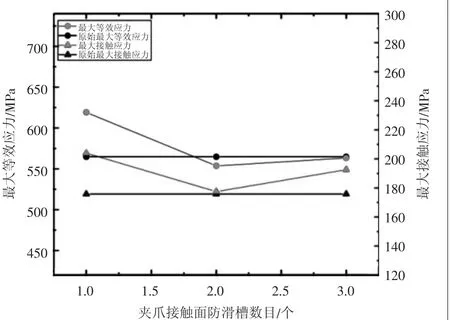

基于单因素分析结果,选定夹爪接触面开防滑槽数目A、夹爪与铜管接触高度变化量B以及夹爪背面圆角C为本正交试验的试验因素,进行三因素三水平正交试验,因数水平如表7所示。

因球仓的直径比较大,初步分析中发现温度作用起到控制作用,在具体分析中模型的边界条件采用2种约束:(1)底部按无变形的固定端;(2)考虑桩的变形作用。主要考虑因素如下:一般模型简化计算仓体下部采用无水平变形的固接,但实际由于土、桩的变形无法达到完全的固接。在本项目中为研究桩变形对结构的影响,采用“m”值法计算桩的水平刚度。桩截面根据仓体自重计算,采用直径500mm的预应力管桩,桩入土深度为18m。

表7 夹爪正交试验因素水平

选择正交表时不考虑因素之间的交互作用,但考虑试验误差,因此选择L9(34)的正交表对夹爪进行三因素三水平的正交试验。

3.2 夹爪正交实验分析

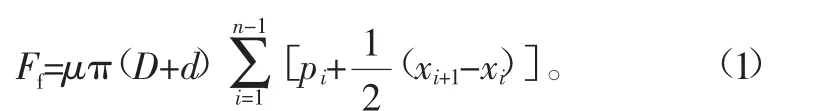

考虑夹爪应力水平对疲劳的影响,以夹爪最大等效应力为第一指标。其次考虑夹爪的夹持能力,以夹爪与铜管间的平均摩擦力为第二指标。平均摩擦力计算公式[8]为

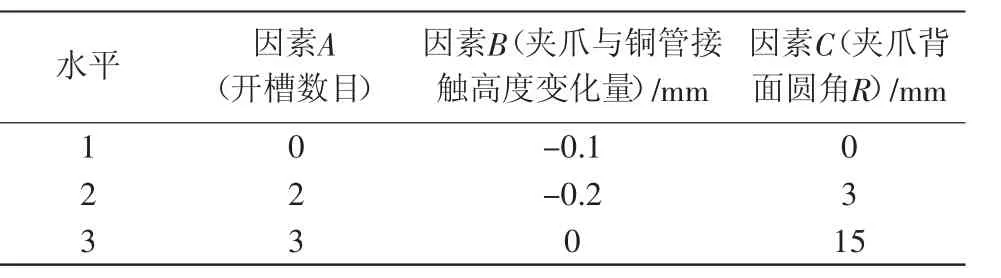

2.5 夹爪接触面开防滑槽

国外夹爪原始结构在夹爪与套筒的接触面上无防滑槽。参考部分国产夹爪产品的防滑槽尺寸,选取夹爪接触面设置宽0.5 mm、高0.3 mm的弧形槽。设置1个防滑槽、2个防滑槽和3个防滑槽等3组水平试验进行单因素试验分析。夹爪接触面开防滑槽单因素试验结果如表6所示。

表6 夹爪接触面防滑槽数目试验结果

如图10所示,当接触面的防滑槽数目为2个和3个时,

图10 夹爪接触面防滑槽数目趋势图

式中:μ为摩擦因数;D为铜管内径;d为铜管厚度;pi+1/2为路径点接触应力;xi+1-xi为路径间距(0.44 mm)。

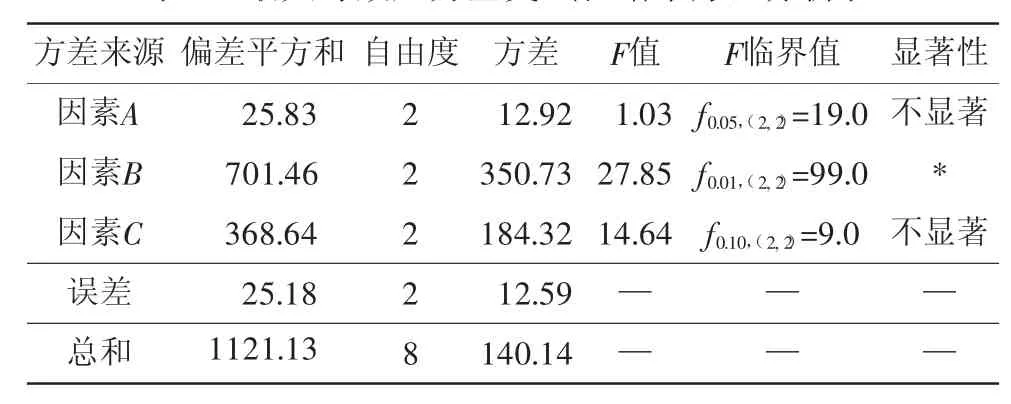

首先以夹爪最大等效应力为指标进行方差分析,为了提高夹爪的使用寿命,应降低夹爪最大等效应力。

根据每个因素的偏差平方和以及自由度(每个因素的自由度等于水平重复数-1)计算方差值,并由误差的方差值算出F统计量,最后将F值与F临界值进行对比,得出因素的显著性,如表9所示。

表9 最大等效应力正交试验结果方差分析表

表9中:方差=偏差平方和/自由度;F值=因素的方差值/误差的方差值。

由表9可以得出各因素对夹爪等效应力影响的主次顺序为:B>C>A。

对于显著性因素,通过对比计算方差值时各水平均值K的大小,B1为1714.88,B2为1650.162,B3为1686.429,考虑夹爪应力水平对疲劳的影响,K值应较小,因此因素B选取B2,而因素A和C对夹爪等效应力影响不显著,考虑选择A1和C3。

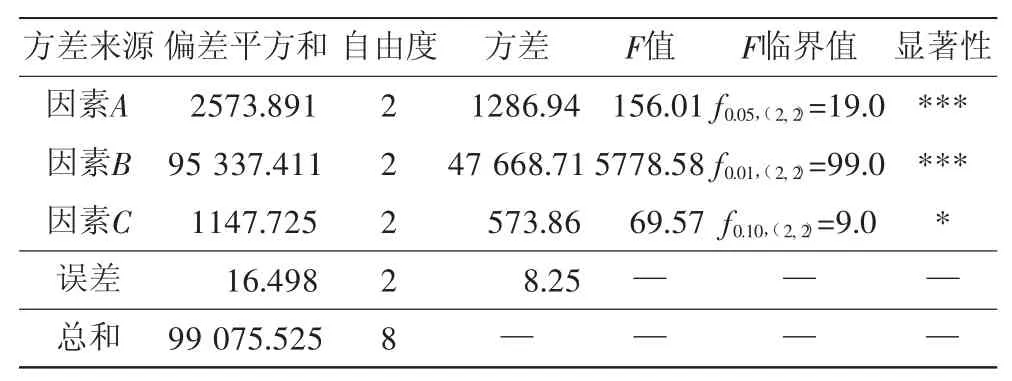

其次以夹爪与铜管之间的平均摩擦力为指标进行方差分析,为了提高夹爪的夹持能力,因此夹爪与铜管之间的平均摩擦力应上升。夹爪与铜管之间的平均摩擦力方差分析结果如表10所示。

表10 平均摩擦力正交试验结果方差分析表

由方差分析表10所示,各因素对夹爪等效应力影响的主次顺序为:B>A>C。对于显著性因素,同样对比各因素水平均值K的大小,其中A1为3458.713、A2为3488.918、A3为3578.261;B1为3763.285、B2为3688.549、B3为3074.128;C1为3542.509、C2为3462.368、C3为3521.085。考虑平均摩擦力对夹爪夹持能力的影响,因素A取A3较好,因素B取B1较好,由于因素C是次要显著因素,因此因素C取C1较好。

对于因素B可以着重考虑夹爪的最大等效应力,而因素A和因素C由于对夹爪的最大等效应力影响不显著,则可以只考虑夹爪与铜管之间的平均摩擦力。得出夹爪优化结果为A3B2C1,即在原始结构的基础上对夹爪接触面开3个防滑槽,接触面高度降低0.2 mm,同时不对夹爪背面倒圆角。

对比原始夹爪结构有限元分析数据,夹爪的等效应力由564.77 MPa下降到545.171 MPa,下降了19.6 MPa,优化了3.5%。而夹爪与铜管之间的平均摩擦力由原始的1013.78 N上升到1262.09 N,上升了248.31 N,优化了24.5%,可以得出本次试验结果对夹爪的综合性能有了明显的提升。

4 结论

基于ANSYS软件对胀管机夹爪进行了有限元分析,考虑夹爪的应力集中水平对疲劳的影响以及夹爪夹持铜管的能力确定试验指标,结构参数的正交优化研究表明:

1)对夹爪的接触面高度、圆角半径等5个单因素的23组模拟试验表明,夹爪的接触面防滑槽数目A、接触面高度B以及背面圆角C三个因素对夹爪性能影响较大,并确定了相应的水平数。

2)三因素三水平正交模拟试验分析表明,考虑最大等效应力和平均摩擦力指标,得到最优组合为A3B2C1,即夹爪接触面开3个防滑槽、接触面高度为3.8 mm、夹爪背面无圆角,优化后夹爪的最大等效应力降低了3.5%,夹爪与铜管之间的平均摩擦力提高了24.5%,提高了夹爪的使用寿命与夹持能力。