厚膜片式电阻器抗硫化能力提升方案验证研究

2022-05-14翁章钊戴宗倍蔡宗棋梁俊豪罗道军王小强周帅罗军梁永红

翁章钊,戴宗倍,蔡宗棋,梁俊豪,罗道军,王小强,周帅,罗军,梁永红

( 工业和信息化部电子第五研究所,广东 广州 511370)

0 引言

伴随着全球持续升温,气候急剧变迁,空气中含硫物质以各种形式存在,暴露在高温、高湿和高污染环境中的电子组件极易出现硫化现象,近几年电子产品硫化失效的案例不断地增多。在高温、高湿及高硫浓度的污染环境下,分散到空气中的硫化合物会吸附在电子产品的金属表面上,从而导致金属逐渐地硫化。因为一些金属硫化物特别稳定,当其与H2S接触时,易与硫发生化学反应。银、铜、锡在电子产品中被广泛地应用,若长期接触硫化物,则易造成金属光泽消失而产生黑色硫化物。依硫化敏感性排序为Ag>Cu>Sn。这些电极硫化后,可能会由于硫化导致电阻值异常等现象(如图1所示),进而导致产品应用时出现故障。

图1 电极硫化后可能引起的后果

在大气中,多数金属表面会生成硫化物;在贵金属中,Ag最容易发生硫化生成具有高电阻值的硫化银(Ag2S)(电阻率在10~106Ω · m之间),而氧化银的电阻率仅为1×10-4Ω · m,因此硫化问题成为银电极材料主要的失效原因[1]。厚膜片式电阻器自应用之日起就伴随着硫化失效问题,而在高硫浓度的场所发生硫化失效的问题尤为严重[2]。随着电子设备的大批量广泛应用,片式电阻应用量也大幅度地增加,因片式电阻器内部银电极材料被腐蚀而导致的整机装备失效的案例不断地出现。

1 抗硫化质量提升方案

本文通过分析硫化失效案例及市场抗硫化电阻器产品结构[3],结合公开的文献资料[4-5],制定了如下所述的电阻器抗硫化质量提升方案。

1.1 质量一致性提升方案

针对厚膜片式固定电阻器的生产工艺涉及硫化失效的关键工序进行优化,在电极膜形成、二次玻璃膜形成和电镀等工序中进行工艺改进,如加厚电极膜膜层厚度、加厚二次玻璃膜膜层厚度和改善电镀层状态,以延长片式厚膜固定电阻器的抗硫化时间,从而降低硫化失效风险。

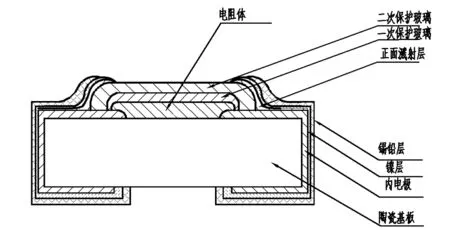

1.2 增加电极保护层方案

通用型片式膜固定电阻器产品的电极结构主要分为3层结构,第一层为导电银层,在片式膜固定电阻器中的主要作用是连通电阻器内部电极和外部电路。电阻器中间电极是通过电沉积的方式沉积到金属银层上,主要起到保护银层的作用,据某研制单位不完全统计,电阻器硫化失效案例中大约有50%的失效案例均为保护镍层受到机械应力导致损伤,失去了保护作用,使得电阻器内电极与外部环境直接接触,导致内部电极受到硫化物腐蚀失效。电阻器最外层为焊接锡铅层,主要是助力形成焊接接头。

根据上述电阻器结构分析和电阻器硫化失效案例分析结果,提升片式膜固定电阻器的抗硫化性能的主要改进工艺在于片式膜固定电阻器的电极结构部分。因此,本文中电阻器产品增加电极保护层方案如下:印刷表电极—印刷背电极—850 ℃烧成—印刷电阻体—850 ℃烧成—印刷一次保护玻璃—600 ℃烧成—激光调阻—印刷二次保护玻璃—印刷标志—600 ℃烧成—印刷阻挡层—基片正面溅射NiCr—清洗阻挡层—一次裂片—端面溅射—二次裂片—电镀镍层—电镀锡铅层。结构更改后(增加电极保护层)的产品结构示意图如图2所示。

图2 增加电极保护层的电阻器产品结构

1.3 采用高钯内电极银浆料方案

通用型片式膜固定电阻器系列产品内电极通常采用含钯量为1.5%的银浆,为了提高内电极的抗硫化性能,业内公认可以通过提高片式膜固定电阻器内电极银浆料的金属钯含量,以相应地减少环境中的硫化物对金属银的腐蚀,进而提升片式膜固定电阻器的抗硫化性能。

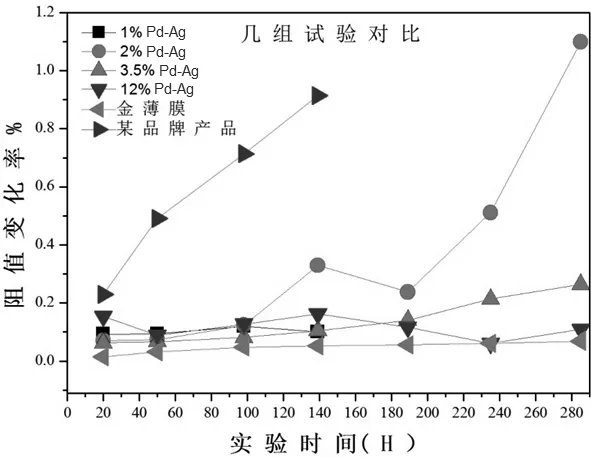

在确定高钯内电极银浆料方案的钯含量选择之前,验证了具有不同内电极组分的电阻器抗硫化性能,包括银钯合金浆料、金薄膜和常规内电极组分的产品。其中,银钯合金的钯含量分别为1%、2%、3.5%和12%。在抗硫化试验中,上述不同组分内电极的电阻器样品每组16只,试验时间为20~285 h,试验结果如图3所示。可见,在内电极为银钯合金浆料的电阻器中,随着钯含量增大,其抗硫化能力逐步地提升(部分低钯含量及市面普通电阻器产品的断路失效样品未能计算阻值变化率)。这可能是随着Pd含量的升高,合金熔点也逐渐地增高,Pd含量从10%增加到19%时,银的迁移率下降了约100倍[6](价格亦急剧地增加)。而Au作为内电极的薄膜电阻器抗硫化能力及抗硫化一致性水平均优于12%钯含量电极电阻器产品,其较高的经济成本使其仅适用于薄膜工艺,不适于厚膜工艺的技术范围。

图3 具有不同内电极组分的电阻器产品(平均)抗硫化能力对比

因此,在高钯内电极银浆料方案中,本文最终选用高钯(≥12%)含量的合金浆料作为电极浆料,由于其电阻器产品的抗硫化能力显著地增强,兼具良好的工艺实现性及经济性。

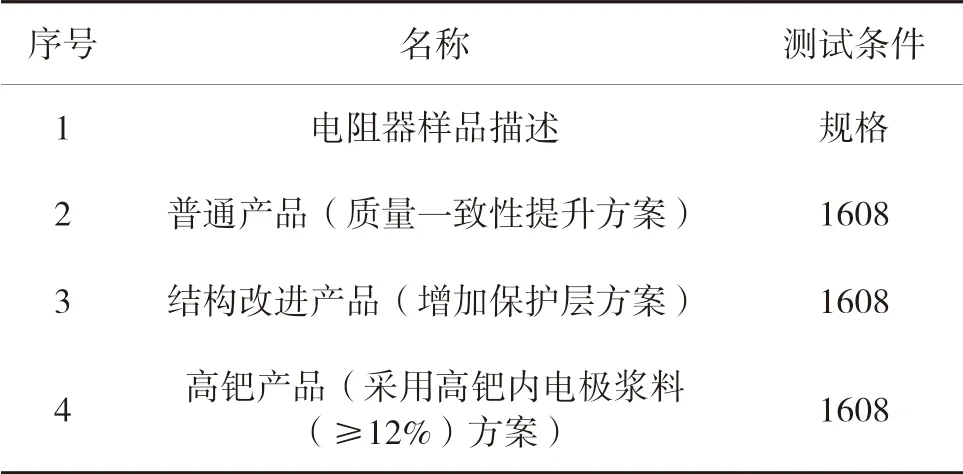

基于上述3种方案,本文电阻器产品抗硫化质量提升实验方案及样品规格如表1所示。

表1 实验样品信息

2 硫化加速考核方法

3种方案改进电阻器产品采用回流焊焊接,测量初始阻值,经过温度冲击10次(-65~150 ℃、极限温度下保持1 h)、振动试验和电阻回流焊(235 ℃)后,放入硫化实验箱中(ASTM B 809—95(2008)湿硫蒸汽法)[7-8],在70 ℃环境中施加额定电压,进行硫化加速试验,试验时间分别持续250 h和1 500 h。

3 试验结果与讨论

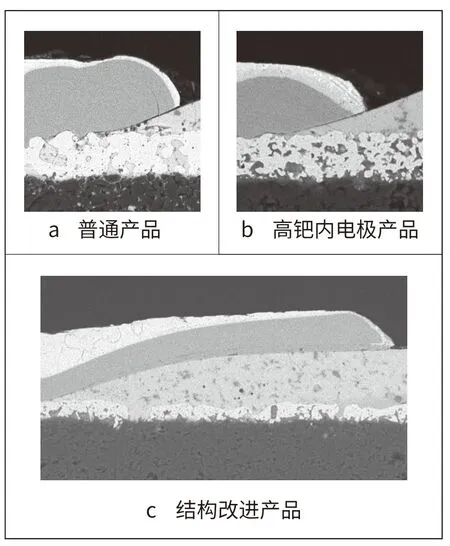

对硫化加速试验250 h后的3组电阻器样品进行阻值测量,3组样品250 h阻值偏差均在1%以内,电阻器表面扫描电镜及能谱检测均未能观测到明显的硫化银。对这3组样品硫化加速250 h后进行结构分析,通过扫描电镜观察电阻器的硫化敏感部位(玻璃保护层与电镀层交界处)截面情况,可靠性处理后的3组样品经硫化加速试验(250 h)的端电极截面形貌如图4所示。

图4 可靠性试验处理后的3组样品经硫化加速试验(250 h)的端电极截面形貌图

可以看到普通电阻器(质量一致性提升方案)和高钯内电极的电阻器经过焊接、温度冲击、振动和硫化加速试验后,电镀镍层和二次包封玻璃搭接处均出现了较明显的缝隙。而结构改进产品(增加保护层方案)在实验后,镀层与二次玻璃结合良好,并未出现缝隙。根据第一阶段实验,确认硫化加速试验250 h未对电阻器造成硫化失效,前期振动等应力试验可能会造成端面涂银电阻器镍层与二次玻璃结合不良。

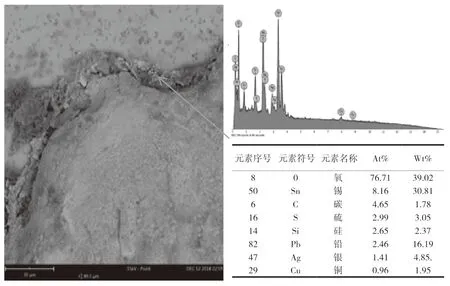

为了探究更长硫化时间的影响,经1 500 h硫化加速试验后,普通产品的表面形貌及能谱分析结果如图5所示,普通产品在硫化试验1 500 h后出现了明显的疏松结构物质,能谱分析显示其为硫化银。然而,产品阻值测量结果及X射线无损检测均显示该电阻器正常,未出现断线等严重的硫化现象。

图5 普通产品在硫化试验1 500 h后的形貌及成分分析表明端电极发生明显的Ag硫化现象

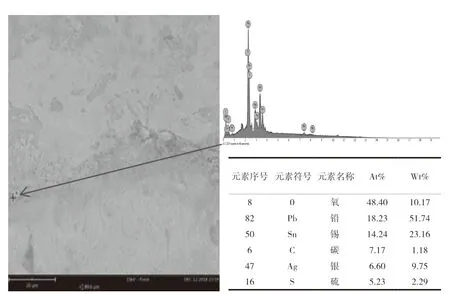

结构改进产品经硫化加速试验1 500 h后表面的形貌及能谱分析结果如图6所示,可以观测到电阻器表面出现了硫化现象,同时该电阻器阻值测量和X射线无损检测亦正常,未出现断线等严重的硫化现象。通过表面形貌观察到增加保护层方案的电阻器样品在玻璃保护层与界面处疏松结构物质(即硫化银)的总量明显地低于普通产品。

图6 结构改进产品的端电极在硫化试验1 500 h后的形貌及成分

高钯电极产品1 500 h硫化加速试验后表面的形貌及能谱分析结果如图7所示。高钯电极电阻器硫化 试验1 500 h后未检测出硫化点,未出现普通产品在端电极处出现的大量疏松结构硫化银物质,显示出良好的抗硫化能力。

图7 高钯电极产品的端电极在硫化 试验1 500 h后形貌及成分

通过3组试验方案提升片式膜固定电阻器抗硫化性能进行对比,推断得出高钯电极产品抗硫化效果>结构改进产品抗硫化效果>普通电阻器抗硫化效果的结论。根据上述实验结论,采用高钯电极作为电阻器的内电极是3组提升电阻器抗硫化性能方案中最有效的。

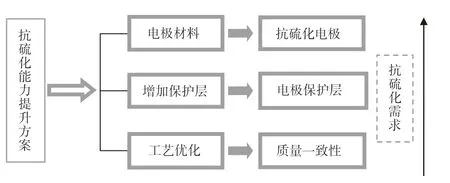

基于以上3组抗硫化改进方案及不同组分内电极的电阻器抗硫化效果对比,可根据不同的应用场景抗硫化需求来制定合适的抗硫化能力质量提升改进方案(如图8所示),具体的建议如下:

图8 厚膜片式电阻器抗硫化方案选择

1)针对普通清洁环境应用,可通过优化生产工艺提高厚膜片式电阻器在丝网印刷工序、端面处理工序的质量一致性,防止批生产过程中出现抗硫化异常薄弱的电阻器,保障电阻器抗硫化质量,避免出现个别产品质量问题导致的硫化失效;

2)针对海洋、化工等特殊环境的应用,可对厚膜片式电阻器电极部分采取保护措施,增加电极部分保护层,增强电阻器自身的防护性能,减缓外界环境对电阻器的持续腐蚀,保证电阻器的使用寿命及整机使用可靠性 ;

3)针对航空、舰船等更高可靠性要求的厚膜片式电阻,可采用具有较高抗硫化能力的材料作为电阻器的内电极材料,从根源上解决电极硫化导致电阻器失效的问题。

4 结束语

本文通过质量一致性提升、增加电极保护层和采用高钯内电极等方法,提升厚膜片式电阻器的抗硫化能力。采用ASTM B 809标准对这3个质量提升方案进行抗硫化效果对比验证研究,结果表明:高钯内电极抗硫化效果>结构改进抗硫化效果>质量一致性提升抗硫化效果。基于本文的研究,建议电阻器产品相关上下游厂商可根据不同应用场景的抗硫化需求,制定合适的抗硫化能力提升方案。