陶瓷3D 打印微流挤出喷头的结构参数优化

2022-05-14王中良段国林

王中良,段国林

(河北工业大学 机械工程学院,天津 300400)

陶瓷材料具有高强度、高硬度、耐高温、耐腐蚀及良好的物理化学稳定性等优良的性能,在航天、建筑、医疗、生物和制造业等多种领域广泛应用。但是陶瓷成形困难的特点又限制了它的应用,传统的模具铸造需要较高的加工成本和较长的开发周期,而且模具加工完毕后无法对其进行修改,使其无法适应当今迅速更新变化的时代[1-3]。挤压自由成形工艺相对于目前已有的熔融沉积成形、激光熔化成形、激光烧结成形、分层实体成形等多种固体自由成形工艺,在陶瓷零件制作方面具有制造成本低、环境污染小等优势[4-5]。在基于微流挤出成形工艺的陶瓷3D 打印过程中,为保证陶瓷产品具有良好的力学性能,通常使用高固含量的陶瓷浆料[6],然而该浆料在挤出过程中产生很大的压力,导致打印过程中产生很多不利因素,其中包括:1)浆料不能稳定挤出会导致丝体成形质量差,甚至打印失败;2)在其它工艺参数相同的条件下,打印过程中挤出压力越大,液相迁移现象会越明显,液相迁移会改变挤出浆料中液体含量,从而对挤压过程的稳定性和成形件的性能有重要影响[7];3)送料挤出系统是通过电机带动推杆推动柱塞使浆料从挤出喷头挤出,挤出压力过大会对电机的性能、设备的精度和夹具的强度要求很高;4)通过试验证明,挤出压力过大通常不易控制,浆料内部容易出现应力状态和流动速度不稳定的现象,甚至会造成设备震动,导致打印精度产生较大误差,并且还有可能对设备造成损害。

为改善陶瓷零件的打印质量,刘骥远等[8]在使用相同结构参数的挤出喷头的条件下,研究出挤出压力与扫描速度的最佳配合关系;何明腾等[9]对定形段长度、进口压力、含水率、挤出锥角这4 个影响打印质量的工艺参数设计了正交试验,对不同的参数组合进行了模拟仿真分析,得出应力状态和挤出速度较为稳定的工艺参数组合方式;周婧等[10]对陶瓷浆料挤出过程的关键部件挤压凹模的形状进行了设计,并通过仿真研究了不同流道形状挤压凹模出口的流速与内部压力的分布情况,阐述了各种流道形状的优缺点。然而他们并没有对打印过程中产生的总压力建立系统的数学模型进行优化计算。Zhu 等[11]在研究食品材料3D 打印过程中,以番茄酱为模型体系,研究了材料的配方和流变性之间的关系,结果表明,挤压番茄酱所需的挤压力随流动应力的增加呈线性增加。最终提出了水溶性食品配方的合理指导原则;Fakhruddin 等[12]在基于挤压的3D 生物打印系统中,研究了挤出压力和打印速度对细胞活力的影响,实验结果表明,在打印过程中挤压压力较高将会降低细胞存活率的百分比。Li 等[13]采用三层前馈神经网络模型对挤压压力进行描述,采用含5A 沸石、膨润土和水的毛细管流动实验,发现ANN 模型能够很好地预测挤压力。

目前,在陶瓷微流挤出成形领域,降低挤出压力能达到浆料稳定挤出、降低打印设备要求和减小打印过程中产生的误差等目的,但研究文献相对较少。由于挤出喷头的结构参数是打印过程中压力形成的关键因素[14],因此本文在其它工艺参数相同的条件下,对挤出喷头的结构参数进行优化组合[15]。首先,建立挤出装置的物理模型,在幂律模型的基础上推导出陶瓷浆料在挤出过程中产生的总压力与结构参数关系的数学模型;然后,由试验测得模型中的材料流变参数,通过查阅文献和实际经验确定结构参数的取值范围,计算出在相同工艺参数下浆料流过挤出装置产生最小压力的挤出喷头的结构参数组合;最后,设计正交试验采用不同结构参数组合的挤出喷头进行打印,将打印过程中记录的实际压力与理论压力作对比,并对不同挤出喷头打印的陶瓷零件的表面形貌进行比较,完成优化结果的验证。

1 3D 打印机结构及工作原理

基于挤出成形工艺的陶瓷3D 打印机主要由控制系统、三维运动系统、成形平台、送料挤出系统和夹具五部分组成[16],如图1 所示,其中送料挤出系统包括电缸、推杆和挤出装置;三维运动系统是由一个X轴、两个Y轴和一个Z轴、4 个步进电机导轨组合而成,能实现X、Y、Z这3 个方向上的空间运动。在执行打印前,要先把配制好的陶瓷浆料填装在挤出装置中,再放入夹具内等待打印。然后将建立的三维模型转成STL 文件,利用切片软件对STL 文件进行切片处理得到G-code 指令[17],之后连接打印机,将G-code 指令导入打印机的控制系统中,按照指令控制着整个打印设备的运行。在命令发出后,送料挤出系统中的电动推杆以设定的挤出速度推动挤出装置的柱塞使料筒内的浆料从挤出喷头挤出,在挤出喷头定形段的作用下,挤出的浆料呈丝状落在成形平台上,三维运动系统按照控制系统生成的运动轨迹和运动速度搭载着成形平台实现空间运动,在这些系统的协同配合下,最终打印出预期的陶瓷零件。

图1 3D 打印机结构和挤出装置结构

2 建立数学模型

2.1 挤出过程中产生的总压力

由于该3D 打印机使用的陶瓷浆料属于非牛顿流体中的幂律流体,通过查阅相关文献发现,幂律模型[18]能有效地表征陶瓷浆料流动过程中的流变特性。因此,浆料在流动过程中的剪切应力为

式中:τ为剪切应力;K为黏性因数,Pa·s;n为无量纲的流动特性指数;为剪切速率,s-1。

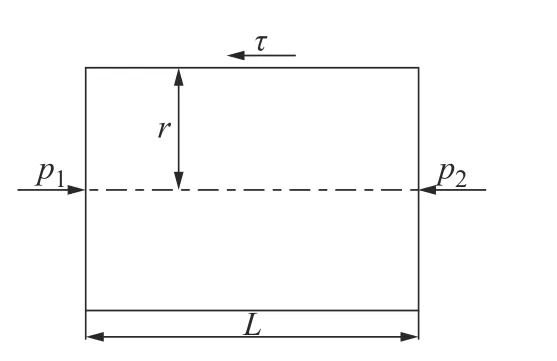

陶瓷浆料在流动过程中任意一个半径为r的液柱进行受力分析如图2 所示。

图2 管道中浆料受力分析

可知力学平衡方程[10]为

式中:p为液柱两端的压差,p=p1-p2;L为液柱的长度。

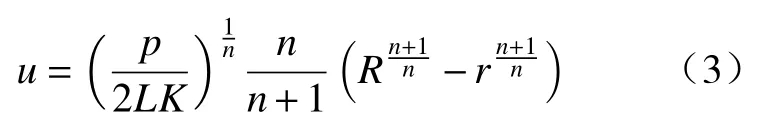

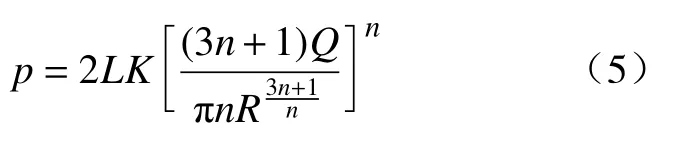

联立式(1)和式(2),并从r到R(R为料筒的半径)积分,由于在筒壁处即r=R时,浆料流动速度为0,所以积分可得在半径r处的流动速度u为

对浆料的流动速度u从0 到R进一步积分,可得流量Q为

因此,压降与流量的关系式为

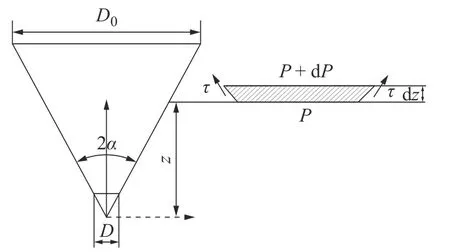

现在市面上的挤出喷头多种多样,但都可以由图3 所示的通用物理模型通过改变结构参数得到,因此可用该物理模型表示3D 打印机中挤出喷头的结构进行压力计算。

图3 挤出头实物和物理模型

浆料在料筒内在柱塞的推动下向下流动并从挤出头挤出的过程如图4 所示,其中D0为料筒直径,L0为料筒长度,v0为料筒内浆料的流动速度,β为过渡锥角角度,D为过渡段直径,L为过渡段长度,v1为过渡段浆料流动速度,α为挤出头锥角角度,d为定形段直径,l为定形段长度,v2为定形段浆料流动速度。

图4 浆料流动情况

根据幂律模型可将其间产生的挤出压力分为两部分进行计算:

1)浆料流过直径分别为D0、D、d,长度分别为L0、L、l的3 段等直径圆截面模口,所产生的压力P1为

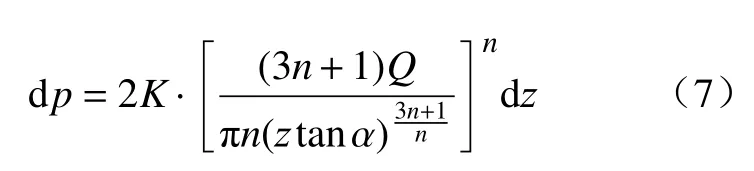

2)通过两个圆锥模口长度段产生的压力为P2。

在距圆锥的顶点为z的位置,取厚度为dz的微元进行受力分析,如图5 所示。

图5 圆锥模口的几何尺寸及浆料受力分析

根据式(5)可列平衡方程为

由于在z=(Dcotα)/2 处压力为0,所以从(Dcotα)/2到(D0cotα)/2 积分可得浆料流过单个圆锥模口的挤出压力,即

因此,挤出压力P2表达式为

综上所述,浆料流过整个挤出装置的所产生的总压力P=P1+P2。

2.2 材料参数的测定

该3D 打印机采用的是氧化锆粉末体积含量为58%的水基陶瓷浆料。选用粒径为300 nm 的氧化锆粉末为原材料,3 mol%氧化钇作稳定剂,去离子水为溶剂,聚丙烯酸钠为分散剂,海因环氧树脂为黏结剂,盐酸和氢氧化钠用于调节溶液PH 值。

利用NDJ-8S 型数显黏度计对材料的流变参数进行测量,得到的浆料黏度与剪切速率的关系如图6所示。

图6 陶瓷浆料的黏度与剪切速率的关系

由幂律方程可知,浆料的黏度与剪切速率的关系为

通过曲线拟合得到该陶瓷浆料的流变参数[19]为K=52.67 Pa·s,n=0.42。

2.3 结构参数的取值范围

由于料筒的结构尺寸对挤出压力的影响不大,因此可以选择市场中现有的并且和打印机夹具尺寸相匹配的料筒,根据经验选择的料筒结构尺寸为:直径D0=20 mm,长度L0=50 mm;锥角β=40°。

将料筒的尺寸固定后,根据公式(10)的特点和经验确定挤出喷头的结构参数的取值范围:

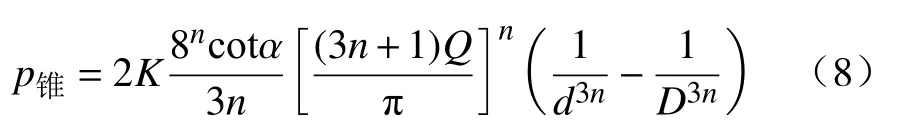

1)在其它结构参数不变的条件下,挤出喷头定形段长度越长,浆料与定形段侧壁之间产生的摩擦力越大,需要的挤出压力也就越大,当定形段长度过长时,挤出丝容易发生扭曲、变形的现象(图7a));但如果过短,挤出丝挤出时会发生弹性膨胀,从而产生较严重的挤出胀大现象,导致打印过程中的挤出丝直径极其不稳定(图7b))。根据材料属性和经验取定形段长度的范围为1 mm <l< 5 mm。为了方便装料和清洗,需要在料筒与挤出头之间增加一个过渡段,在过渡段上加工一定长度的螺纹实现料筒与挤出头之间能自由拆装。同理,过渡段长度越长剪切应力越大,需要的挤出压力也就越大,取过渡段的长度范围为4 mm <L< 10 mm。2)在其它结构参数不变的条件下,挤出喷头定形段直径越大,所需的挤出压力越小,但直径过大往往会产生过堆积现象,而且挤出丝会因重力作用产生坍塌变形,从而严重影响打印的效果(图8a));相反,如果定形段的直径过小,则会大大增加浆料挤出所需的压力,而且会出现挤出丝不连续、丝与丝之间有缝隙等现象(图8b))。为了保证打印的成品表面光滑,密度均匀,通过查阅资料和经验取挤出头的直径范围为0.4 mm <d< 0.6 mm;取过渡段直径范围为2 mm <D< 10 mm。

图7 挤出头长度对挤出坯体的影响

图8 挤出头直径对挤出坯体的影响

氧化锆陶瓷在挤出过程中,挤出头锥角α越小,浆料与筒壁的接触面积越大,产生的剪切应力也就越大;然而锥角的角度过大,则会造成陶瓷浆料在筒内的流动速度发生突变从而导致筒内浆料的流动速度不稳定。经验证明,当挤压件的直径d< 10 mm时,比较适宜挤出的锥角α范围为12°~ 13°。

2.4 计算结果

从数学模型中可以看出总压力P是材料流变性参数、挤出速度和挤出装置的结构参数的函数。由于陶瓷浆料是不变的,故数学模型中的流变参数为定值;根据实际经验可知,挤出速度越大所需的总挤出压力也就越大,在数学模型中也能体现。由于本文主要研究对挤出喷头结构参数的优化,没有具体研究挤出速度对压力的影响,因此计算中取正常打印时推杆的挤出速度0.01 mm/s;该挤出装置中包含8 个结构参数,将其带入数学模型中,在各个参数的取值范围内利用MATLAB 软件对数学模型进行最小压力值的计算,最终计算结果如表1 所示。

表1 计算结果

3 试验过程

3.1 试验设计

按照正交试验设计的理论知识[20],对陶瓷挤出成形过程进行正交试验设计,以减小挤出过程中产生的总压力为目的,按照对挤出压力影响的主次顺序选取定形段直径d、定形段长度l和过渡段直径D这3 个影响挤出压力的主要因素作为试验变量,在其它工艺参数都不变的条件下,进行9 组正交试验,如表2 所示,其中数学模型计算的最小压力对应的为试验c3 中的结构参数组合。

表2 试验安排表

3.2 试验验证

3.2.1 挤出压力验证

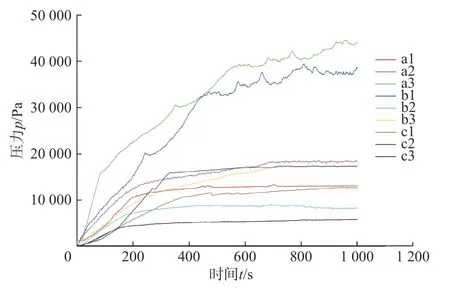

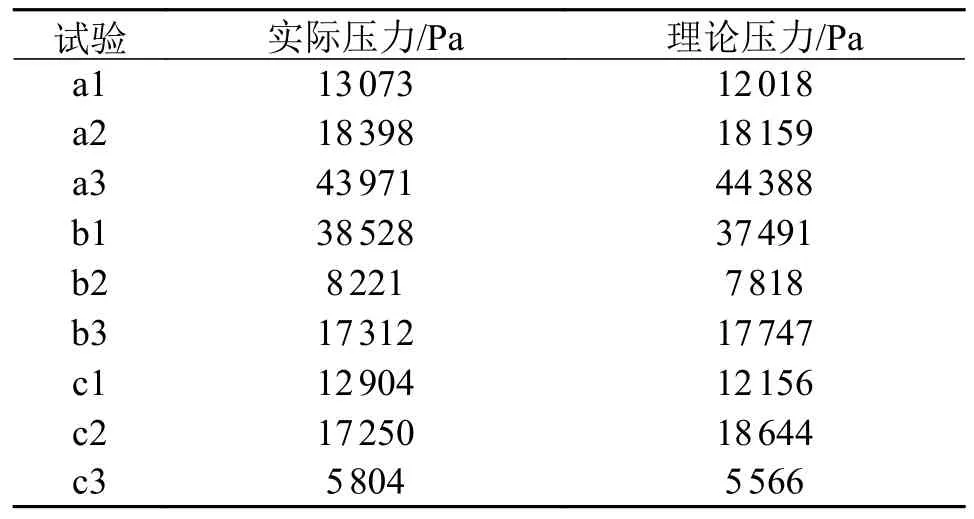

用上述设计的不同结构参数组合的挤出喷头进行打印,产生的压力变化曲线如图9 所示。结果表明:不同实验组的压力变化速度不同,压力较小时能较快达到稳定状态,压力过大时波动较大且不容易稳定,压力稳定时取波动范围在5%以内的平均值作为实际压力,将数学模型计算出的结果作为理论压力,将实际压力与理论压力作比较,结果见表3。

图9 不同试验组打印过程中的压力变化

表3 压力数据表

从表3 中可以看出实际压力与数学模型计算的理论压力相差不大,差值在误差允许范围之内,并且试验中最小压力对应的结构参数组合与理论计算的结果相同,因此该数学模型能有效地计算打印过程中挤出压力。

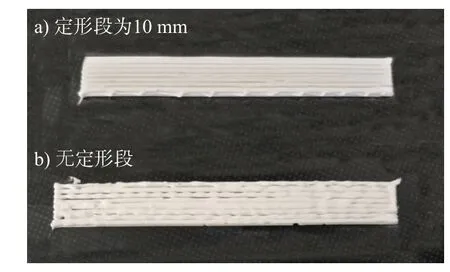

3.2.2 表面形貌验证

打印结束后,观察不同压力下打印的陶瓷零件的表面形貌,并作对比,如图10 所示。

图10 不同试验组打印件的表面形貌

根据图10 可以看出:1)试验a1 和试验a2 由于挤出喷头定形段的直径较小,从而造成打印过程中产生的挤出压力较大,导致挤出过程中部分区域的挤出丝粗细不均匀,陶瓷零件表面纹路有缺陷;2)试验a3 和试验b1 因为挤出喷头的定形段长度太长且直径较小造成挤出压力过大,因此浆料在挤出喷头定形段挤出后流动速度很不稳定,从图中可以看出挤出丝出现了扭曲变形的现象,导致了陶瓷零件的成形质量很差;3)试验b2 在挤出过程中产生的压力较小,除了由于浆料内存在气泡导致的些许挤出断丝情况,总体成形质量相对较好;4)试验b3 的打印结果和试验a1、a2 相似,由于挤出压力较大,挤出丝粗细不均匀,陶瓷零件的表面纹路有缺陷;5)试验c1 和试验c2 在使用0.6 mm 的挤挤出喷头直径的前提下挤出压力仍然较大,从而导致挤出丝的直径过大,丝与丝之间出现重叠,陶瓷零件的表面纹路很不清晰;6)通过记录的压力数据可知试验c3 的挤出压力最小,从打印零件的表面形貌来看,该零件的挤出丝直径最稳定,表面纹路最清晰,成形效果最好。因此可以得出在其它工艺参数相同条件下,降低挤出压力能有效提高打印过程中挤出丝的稳定性,从而改善陶瓷零件的成形效果。

4 结论

在幂律模型的基础上通过分析陶瓷浆料在挤出装置中的受力情况,推导出浆料在挤出过程中产生的总压力,建立了压力与挤出装置结构关系的数学模型,并计算得出最小压力下挤出头的结构参数组合。通过试验证明:

1)该数学模型能有效地计算打印过程中产生的挤出压力。

2)通过使用优化后结构参数组合的挤出喷头能有效降低挤出压力。

3)降低挤出压力能提高浆料在挤出过程中压力与速度的稳定性,也能改善陶瓷零件的成形效果。