金属管材变角度单点渐进翻边成形方法研究

2022-05-14邱旭高新勤侯晓莉杨明顺王占军

邱旭,高新勤,侯晓莉,杨明顺,王占军

(西安理工大学 机械与精密仪器工程学院,西安 710048)

单点渐进成形技术(SPIF)是将“分层制造”的思想引入塑性成形过程,能够对复杂形状几何构件进行成形。该技术是一种无模、柔性、绿色的工艺过程,在医疗、航空、汽车等领域有着非常广阔地应用前景,得到了众多学者的关注[1]。

将单点渐进成形技术引入到金属管材加工中,加工更灵活,能够提高管材成形性能和极限,但工艺过程中管材会发生大量断裂、起皱、变形及磨损严重等缺陷问题[2-3]。研究发现,管材成形件发生断裂、变形等严重缺陷主要是因为成形力大导致。蔡改贫等[4]研究了施加振动后的成形力变化,为方便采集成形过程中力的变化,又设计了多通道数据采集装置。Jyhwen 等[5]基于成形力模型进行实验研究,提出了一种可以有效预测成形力的模型。Pasierb 等[6]对凸模进行径向超声,显著降低了板料拉伸时的载荷。柏朗等[7]又通过试验验证了超声振动可以有效提高板材成形性能,降低成形力。Duflou 等[8]通过对成形区域进行局部加热,对周围区域进行适当冷却,改善了局部变形,提高了成形精度。Shrivastava 和Tandon[9]从材料微观角度进行实验分析,通过控制温度减小成形力,提高成形性能。Bagudanch 等[10]研究得出了板料升温与成形力的关系。针对管材翻边过程中径向力大导致管材破裂的问题[11],超声振动和局部加热的引入,能够有效降低成形力,提高成形性能,但是超声振动使材料温度升高导致在成形过程中,很难同时兼顾成形效率和成形性能,为了提高效率增大进给速度时,刚被加工的区域容易再结晶而引起应力集中,发生破裂。

Chen 等[12]研究了旋轮旋压渐进成形过程的剪切力,分析了材料厚度、主轴转速、旋轮进给量等因素对剪切旋压力的影响规律。Duflou 等[13]研究了不同工艺参数对成形力的影响规律。Wen 等[14]对管端卷曲渐进成形进行研究,得到了各因素对壁面变形、壁面平整度和载荷大小的影响规律。通过研究影响因素对成形力的影响规律,找到最优参数组合,在一定程度上可以降低成形力,但是并不能从根本上解决成形力大引起的制件破裂的问题。

从成形工具进给方式的角度研究如何降低径向力,提高成形件表面质量,提出以球头金属棒为成形工具对金属管管端进行变角度翻边成形的工艺方法,该方法在成形过程中采用了成形工具轴向进给的加工方式,进行金属管材变角度单点渐进翻边成形试验。为更清楚体现该方法在降低径向力,提高表面质量方面的优势,通过仿真将使用旋轮对管材径向进给翻边成形与本文提出的方法进行比较。通过实验得到目标翻边高度为10 mm、目标翻边角度为90°的成形件。结果表明,该方法能够有效减小金属管材翻边过程中初始阶段径向力,提高成形件表面质量,材料回弹也得到有效抑制。

1 变角度翻边成形特点及原理

1.1 变角度翻边成形过程特点

金属管材变角度单点渐进翻边成形的加工方法是使用球头金属棒对管材进行轴向进给翻边,主要是针对使用成形工具对管材径向进给翻边过程中径向力大而导致管材破裂的问题提出的一种管材翻边方法。变角度管材翻边成形主要是利用金属棒与待翻边区域之间存在的夹角差,然后轴向进给来成形工具来实现翻边目的。

如图1 所示,在该工艺过程中,成形区为螺旋轨迹的其中一层,也是当前要翻边的一层,接触区为该层主要的受力区域;在已成形区,管壁与主轴角度和成形工具与主轴角度相等,两者之间产生的力主要是因为材料回弹引起,管壁不再受到成形工具进一步的挤压作用,如图1 中局部放大图:成形区与已成形区存在角度差,成形工具仅对成形区进行翻边加工,加工完成后,该成形区的管壁角度与已成形区相等,成形工具开始加工下一层。整个加工过程中,成形工具与管材成形区相交的接触区,近似为一个接触点,该点通过走锥形螺旋线轨迹,完成管材变角度单点渐进翻边成形的过程,锥角为当前未成形区的喇叭口角度,该加工方式属于单点渐进成形(SPIF)。

图1 成形过程中管材各区域及成形轨迹图

1.2 变角度翻边成形原理

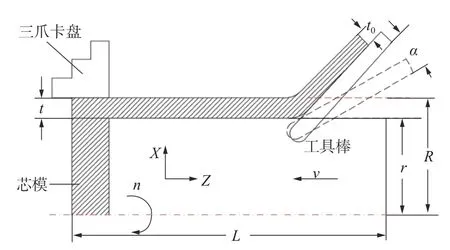

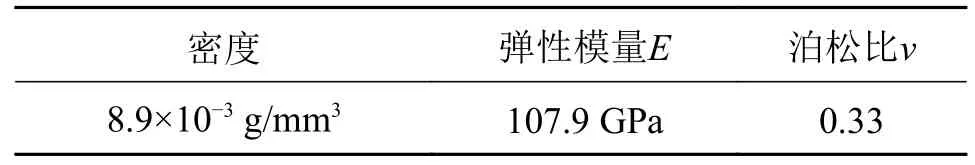

成形过程中保持主轴自转,通过刀具架控制成形工具的轴向进给及其角度变化,每次轴向进给完成之后,将成形工具退回,改变成形工具与金属管壁间的角度之后再次轴向进给。经过成形工具的多次角度变化和轴向进给之后,完成了变角度翻边成形工艺过程。变角度金属管材翻边成形过程原理如图2 所示。其中:v、n分别为轴向进给速度和主轴转速,α为金属棒每次轴向进给前所需要的旋转角度,L为金属管的初始总长度,r、R分别为管材的内径和外径。成形过程完成后,将成形工具的球头部分最前端移动到翻边区域与不变形区域交界处,然后径向进给成形工具完成预成形角度校形过程。校形过程原理如图3 所示。

图2 成形过程原理图

图3 校形过程原理图

2 仿真分析

2.1 有限元模型建立

使用Abaqus 对该翻边过程进行仿真,三维建模如图4 所示。其中内夹具装在管材内测,防止三爪卡盘装夹时和成形过程中的径向力导致管材变形,外夹具代替三爪卡盘的作用;工具头的球头部分直径和圆柱部分直径为8 mm,内外夹具和成形工具在成形过程中都假设不变性,设为解析刚体;金属管设为可变形实体,内径为30 mm,管材厚度为1 mm;成形工具与管壁之间设置为运动摩擦,摩擦因数设定为0.1;为加快计算速度,将质量缩放系数设为1 000,整个分析步过程采用显示(Explicit)、动力。

图4 仿真几何模型

2.2 材料属性定义

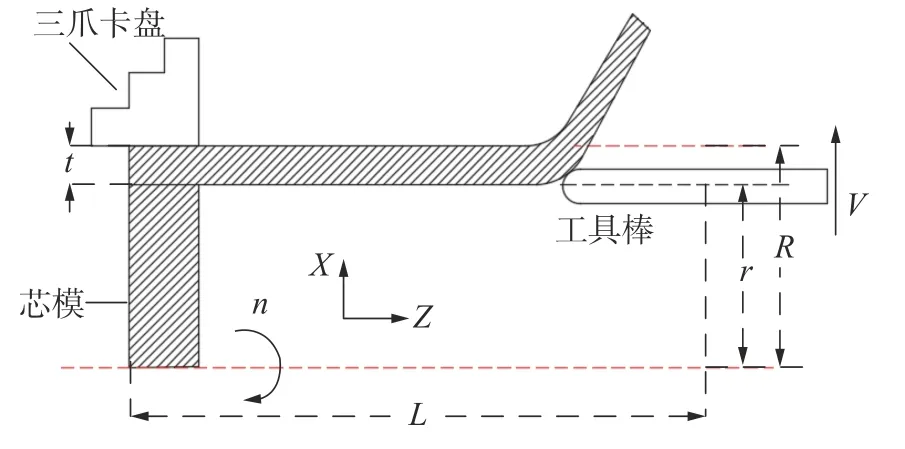

管材翻边渐进成形中,薄壁管的材料采用紫铜合金管,切取一块紫铜合金管材料进行拉伸试验,紫铜性能参数如表1 所示,材料应力应变参数如表2 所示。

表1 紫铜性能参数

表2 材料应力应变参数

2.3 使用旋轮加工和使用金属棒加工仿真结果

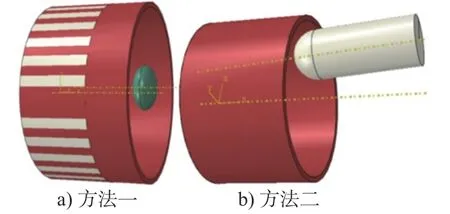

旋轮径向进给对管材进行翻边(方法一)和使用球头金属棒轴向进给对管材进行翻边(方法二)仿真三维建模如图5 所示。其中管材的材料属性及其尺寸大小的设置完全一致,网格划分方法和网格密度完全一致。

图5 旋轮径向进给和金属棒轴向进给三维模型

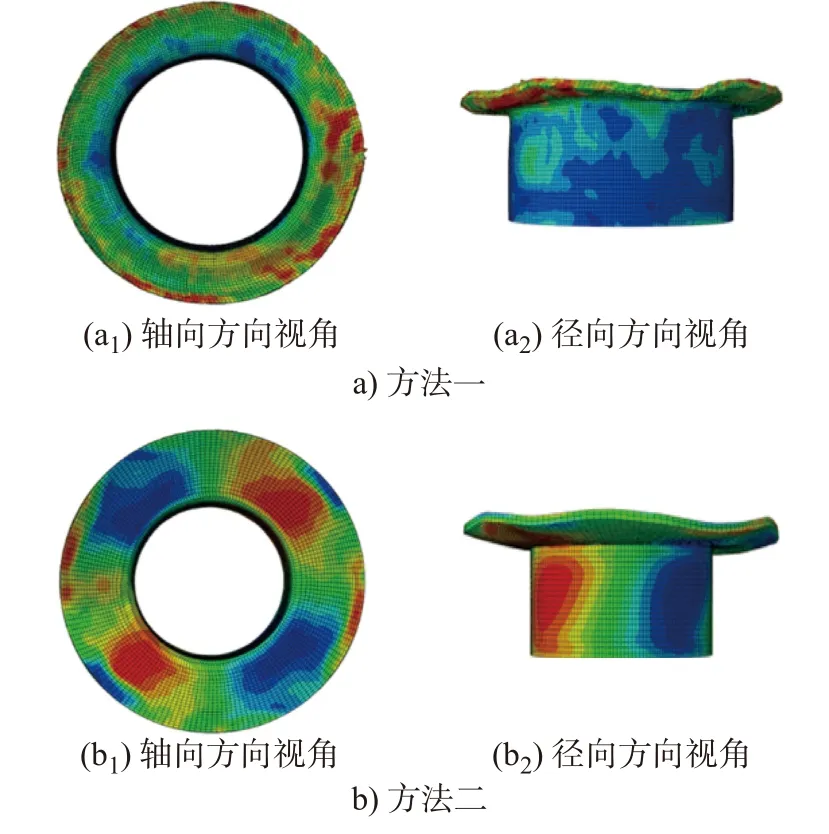

翻边角度为直角时仿真结果见图6。可以看出:图6(b1)的表面更加平整,质量更好;图6(a1)的管端处出现了尖角,在实验中有出现裂纹的风险;图6(a2)的管端处网格出现严重变形,说明成形过程中,翻边区域受力不均匀,可能会影响成形件表面质量。

图6 翻边角度为直角时仿真结果云图

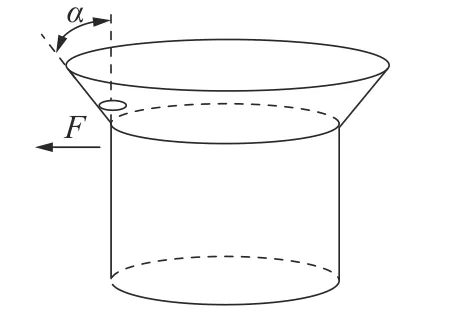

使用旋轮径向进给对管材进行翻边过程如图7所示,图8 为其几何受力分析。

图7 旋轮加工示意图

图8 旋轮加工受力几何分析

由几何关系可得垂直与管壁的力Fr=F× cosα,Fr逐渐减小,即管壁在初始阶段受到径向力最大。为比较两种方法在初始阶段的径向力大小及表面质量,将管材翻边角度为10°时的结果云图进行对比,如图9 所示。从图9 可知,方法一的翻边仿真结果的翻边区域喇叭状不平整,管端变形不均匀,方法二的翻边仿真结果的翻边区域平整光滑,变形均匀。

图9 翻边角度为10°时的仿真结果云图

为更深入的探索两种方法的优劣,从结果中输出管材被翻边为10°时的径向应力大小,其中正值表示管材在X方向受到的拉应力,负值表示管材在X方向受到的压应力,如图10 所示。图10a)中最大拉应力为3.383 × 102Pa,图10b)中最大拉应力为1.863 × 102Pa,可以看出使用方法二成形的最大径向拉应力明显小于方法一的最大径向拉应力。

图10 旋轮径向进给和金属棒轴向进给径向力云图

将两种翻边方法仿真结果的各处径向应力值大小导入Origin 中,得到翻边区域各处位置的应力变化情况,如图11 所示。

图11 旋轮径向进给和金属棒轴向进给径向应力

其中横坐标Qi表示变形区域内,由管端指向翻边区域与不变形区域的交界处的13 处应力值对应的位置,由图11 可知:

1)采用方法二进行管材翻边,径向应力在-400~350 Pa 之间,采用方法一进行管材翻边,径向应力在-150~200 Pa 之间,力的变化更加缓和,能有效提高管材翻边的成形性能和成形件质量。

2)使用方法一进行翻边成形时,Q1~Q6为拉应力,从Q6~Q13为压应力;使用方法二进行翻边成形时,Q1~Q8为拉应力,从Q8~Q13为压应力,即使用方法一,从Q6开始出现材料回弹现象,而使用方法二得到的结果中,从Q8处开始才出现材料回弹,并且回弹力更小,有利于提高成形件质量,可以得出,使用方法二进行管材翻边,可以有效抑制材料回弹,并且减小材料回弹力。

3)经计算,使用方法二进行翻边时,最大拉应力减小了45 %,最大压应力减小了66 %,证明了方法二可以有效降低初始阶段的径向力。

3 实验验证

为验证该方法的这些优势及可行性,搭建实验平台,对金属管材变角度单点渐进翻边成形方法进行实验验证。

3.1 实验装置平台

采用普通车床作为金属管材变角度翻边成形实验平台,紫铜薄壁管由三爪卡盘和芯模固定在主轴上,随主轴一起做周向转动,球头工具与管壁之间的角度变化通过刀具架实现,如图12 所示。

图12 实验装置平台

3.2 变角度翻边成形工艺过程

成形过程:将实验装置按照图12 安装完成之后,金属棒初始位置与管材内壁接触,两者之间的初始角度为5°。成形过程中,通过刀架控制成形工具做轴向进给运动,第一道次轴向进给量为10 mm,轴向进给完成之后,管材翻边区域被加工为5°,接着在轴向方向反向进给5.03 mm,第一道次完成;然后将成形工具与管壁之间的角度增加到10°,再进行轴向进给,进给量为5.03 mm,接着在轴向方向反向进给3.37 mm,第二道次完成,此时,管材被翻边区域被加工为10°;按照此工艺过程将金属管材翻边成形到50°,完成管材翻边的成形过程,金属管在整个加工过程中以100 r/min 的速度做自转。

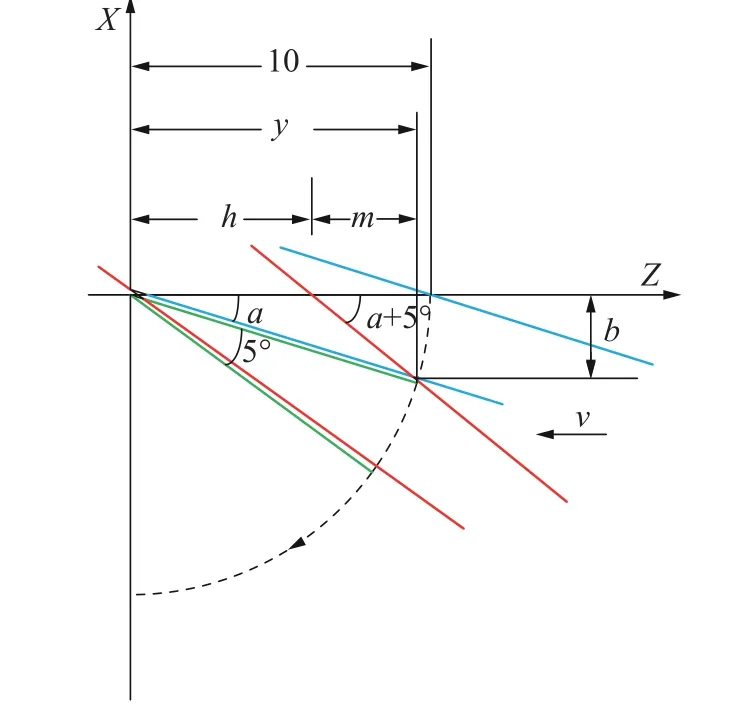

图13 为相邻两个角度间进给量的情况,其中绿色为管壁,蓝色和红色为成形工具,分别为两次进给过程的首尾位置,进给方向为v。管材按照虚线部分的箭头方向成形;α为蓝色部分轴向进给的管材翻边角度,红色部分为下一角度的轴向进给过程,翻边角度为5°,总翻边角度为α+5°。表3 为各刀具角度对应进给量。

图13 成形工具进给情况

表3 各刀具角度对应进给量

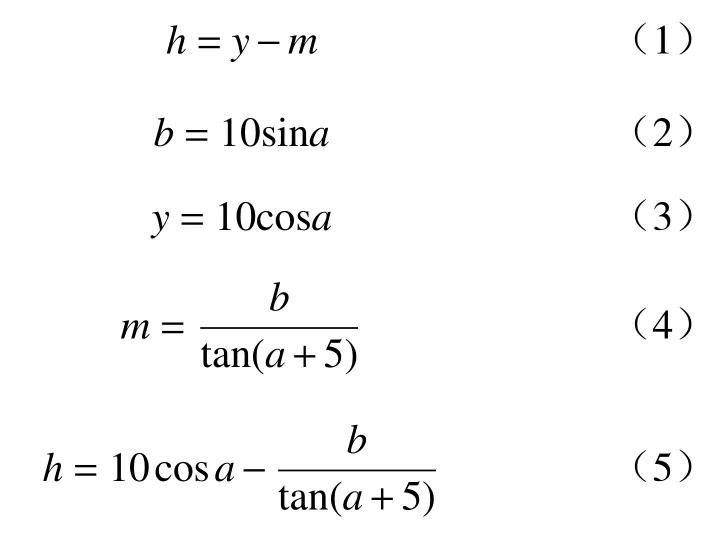

由图13 中几何关系可得:

校形过程:成形过程完成之后,将成形工具恢复到初始角度位置,将成形工具的球头部分移动到翻边区域与不变形区域交界处,保持主轴自转,然后径向进给成形工具至管端外沿,完成校形过程。

4 实验结果及分析

4.1 成形件表面形貌

使用两种方法对材料为紫铜薄壁管,翻边目标高度为10 mm、目标角度为90°的管材进行加工,比较两种方法所得成形件的结果。图14a)为使用球头金属棒轴向进给翻边得到的成形件表面,图14a)~图14c)为使用旋轮径向进给翻边得到的成形件表面。比较成形件表面可知,使用球头金属棒进行变角度翻边得到的成形件表面明显更加平滑,表面质量更好;使用旋轮进行变角度翻边得到的成形件表面有明显裂纹,以及旋轮工具留下的层加工痕迹,表面质量较差,与仿真结果一致。

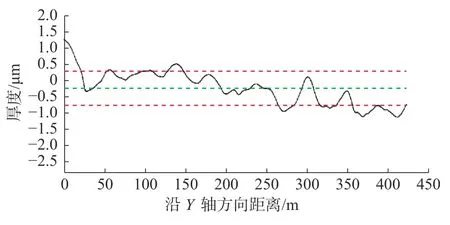

图14 成形结果

为了观察成形件微观表面形貌,用线切割机床将成形件沿轴向切片,使用VHX-5000 基恩士超景深三维显微镜进行表面形貌微观观察,见图15。任意截取观察结果中一片面积为400 μm × 400 μm的区域,输出了其表面形貌及表面波动幅度尺寸大小,其中,Z轴为管材翻边区域的厚度方向值,X轴为成形工具圆形路径的切向方向,Y轴为垂直于成形工具圆形路径的方向,成形件表面形貌中的长条形沟壑为加工过程中层加工痕迹。由图16 可知,沿Y轴方向,Z轴波动幅度逐渐变小,是由于金属棒与已成形区域持续接触,对已成形区域的表面有抛光打磨的作用,并且有效抑制了材料回弹,减轻了材料回弹带来的缺陷,越靠近管端处,接触时间越长,效果也越明显,所以沿Y轴正方向,长条形沟壑逐渐变浅。

图15 成形件表面形貌观测结果

图16 成形件表面波形图

在图16 中,成形件在Z轴方向上的波动持续变化,最大波动幅度维持2 μm 以内,成形件的表面较为平整。

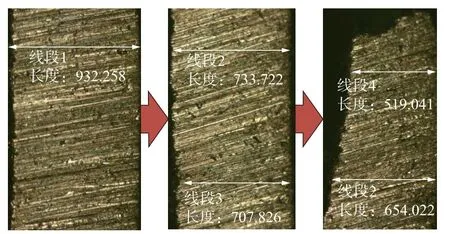

4.2 成形件厚度测量

此实验目标翻边高度为10 mm,由于成形过程中材料流动的影响,最终翻边高度大概为11 mm。为得到成形件的厚度减薄情况,沿翻边区域的径向方向每隔1 mm 标记一个取样点,记为Si。使用金相显微镜观察每个取样点处对应的厚度值,沿径向方向选取其中五处观察结果,如图17 所示。

图17 成形件减薄过程

将各取样点处的厚度值导入Origin,得到折线图,如图18 所示。

图18 成形件厚度变化

管材不同区域的减薄情况存在差异,其中1~3 mm处成形件的厚度减薄较快,是由于该位置处于翻边区域与不变形区域的交界处,材料流动较大;8~11 mm处的成形件厚度减薄最快,是因为该位置处于管端,材料参与的变形量大,以及金属棒采用轴向进给方式,使材料由管端向管内流动导致;4~8 mm 处厚度有轻微的波动,但是几乎无减薄,是因为材料变形处的材料流向中部,其次是由于轴向进给的过程抑制了材料向圆管最外端的流动,其中8 mm 处有较多材料积累,导致此处厚度局部增加。减薄率表示为

式中:ψ为减薄率;t为初始厚度;t0为变形后的板料厚度。材料最薄处为管材最外沿,减薄率约为48%,相比已有研究[15],管端处减薄率有待进一步改进。

4.3 该工艺方法的可行性及优势

用基恩士3D 轮廓测量仪对切片进行扫描,得到成形件的外形轮廓线,在Visio 中测量轮廓线间的夹角可以得知,靠近变形区与未变形区交界处的位置翻边角度大概为85.4°,与目标角度误差为4 %;靠近管端处 的角度大概为73.9°,偏差较大,主要是由于管材外端减薄率较大,导致管材外端抵抗材料回弹得能力降低,有待进一步探索,如图19 所示。

图19 切片轮廓扫描结果

从仿真结果及实验结果能够看出,和使用旋轮对管材进行翻边相比,使用金属棒对管材进行变角度翻边,能够大幅度减小初始阶段径向力,有效避免了成形件表面裂纹及加工痕迹的发生,有效提高管材翻边的可成形性和成形质量,如图20 所示。

图20 成形件

5 结论

1)采用球头金属棒对金属管材进行变角度翻边成形,以成形工具的轴向进给代替了径向进给,有效降低了翻边过程中的初始阶段径向力,其中最大拉应力减小了45 %,最大压应力减小了66 %,降低了管材翻边过程中因径向力过大导致管件破裂的风险。

2)使用旋压轮径向进给,会留下层加工痕迹,影响表面质量;而变角度成形过程中,每一次角度变化之后的轴向进给,金属棒与管壁已成形区域有持续接触,对已成形区有抛光打磨作用,能够有效消除层进给痕迹和抑制材料回弹、减小回弹力的效果,提高表面质量。

3)由于翻边过程中采用成形工具由管材末端向管材内部的进给方式,导致管材翻边区域材料向内流动,容易引起翻边区域最外端减薄率较大,进而导致管材外端抵抗材料回弹能力降低,引起管材外端翻边角度与预期相差较大,这个问题有待下一步的探索。