吕临能化选煤厂重介中煤再选试验研究

2022-05-13杨亚楠陈江涛徐泽洋杨梦瑶张哲铭王鹰

*杨亚楠 陈江涛 徐泽洋 杨梦瑶 张哲铭 王鹰

(中国矿业大学(北京)北京 100083)

1.试验研究背景

吕临能化公司选煤厂设计能力1000万吨/年,入洗原煤为1/3焦煤,主导产品为12级炼焦精煤。生产工艺为50~1mm粒级两段两产品重介旋流器分选、1~0.3mm粗煤泥TBS分选、-0.3mm粒级煤泥浮选。由于煤质原因,在生产12级炼焦精煤的同时,重介中煤产率为35%左右,且中煤灰分偏低在30%左右。由于中煤价格与精煤价格差距较大,在一定程度上影响了企业经济效益。本试验研究旨在对重介中煤进行再选试验研究,以求提高精煤产率,扩大企业经济效益。

2.原料性质分析

(1)工业分析

对从选煤厂取得的重介中煤样品进行工业分析,分析结果见表1。

表1 重介中煤样品工业分析

从表1的化验数据看,中煤的灰分仅为32.07%,相对于传统意义上的中煤来说确实有些偏低。如果能从中煤中再提取3%的精煤(换算成占原煤约1%),无疑会产生可观的经济收入。

(2)筛分组成

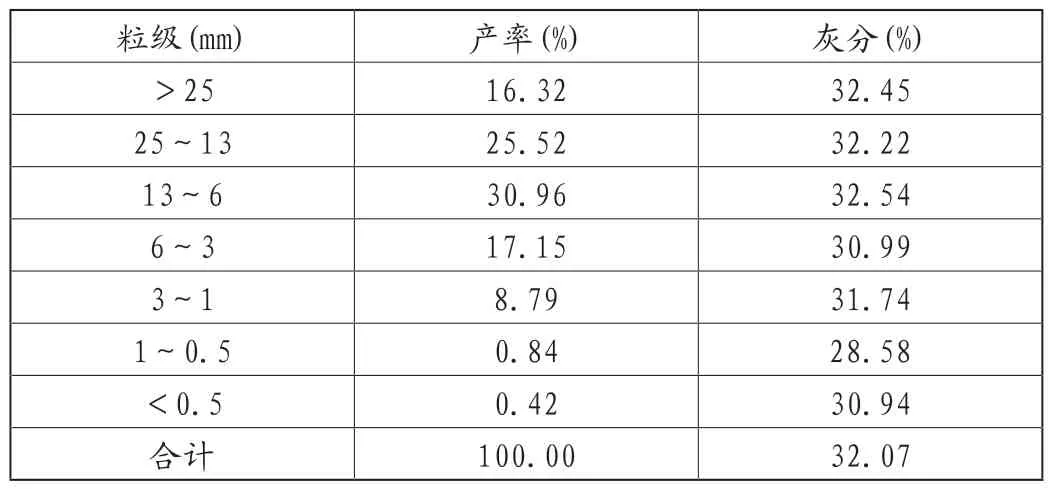

重介中煤样品的筛分组成见表2。

如表2所示,原料主要集中在3mm以上,主导粒级为13~ 6mm和25~13mm,产率分别为30.96%和25.52%,3mm以下粒级产率较低。随着粒级的降低,灰分呈缓慢降低趋势,各粒级的灰分相差不大。1~0.5mm粒级含量极少,但其灰分明显低于其他粒级灰分,说明重介旋流器对细粒级的分选效果略差。

表2 重介中煤样品筛分组成

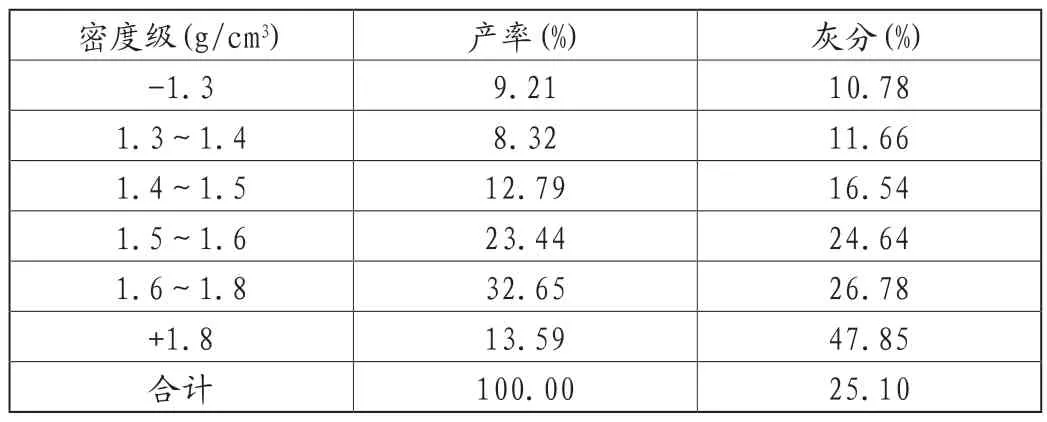

(3)密度组成

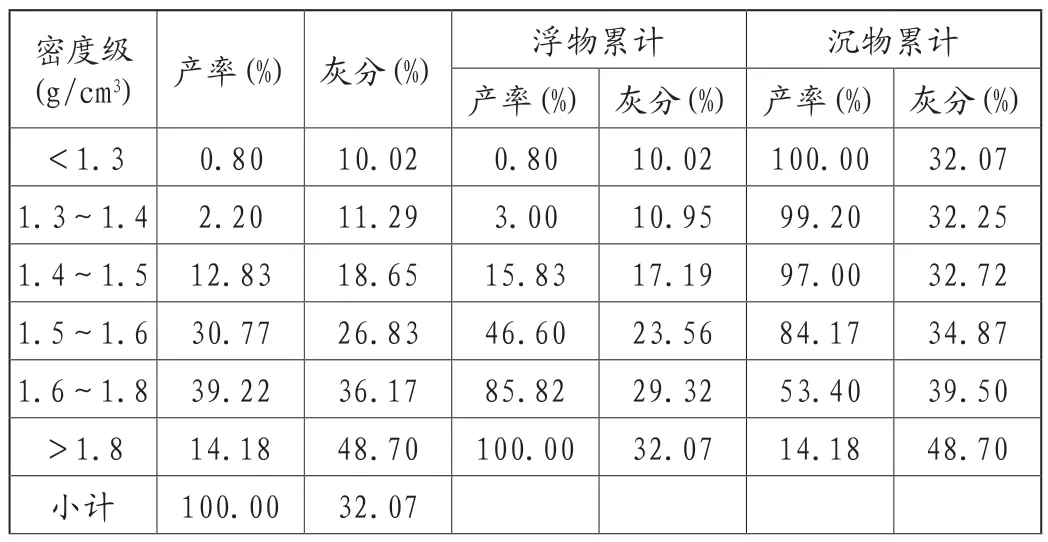

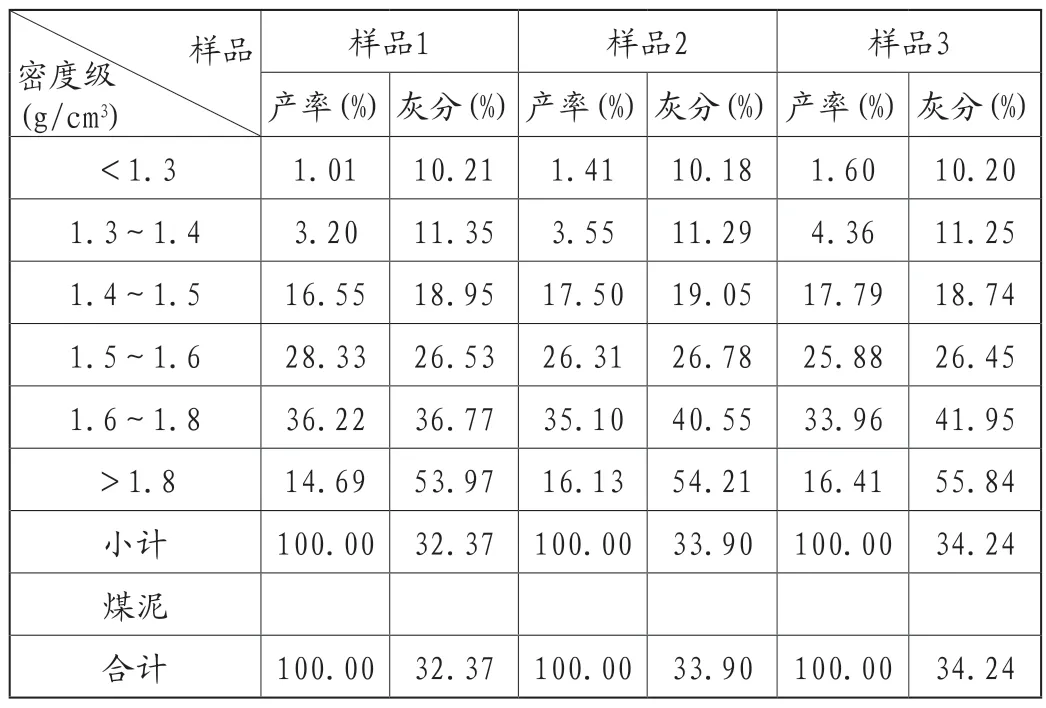

重介中煤样品的密度组成见表3。

表3 重介中煤样品密度组成

续表

从表3的浮沉数据可以看出,样品中的低密度物含量非常少,且灰分比较高,-1.4g/cm3密度级产物仅为3.00%,累计灰分10.95%;-1.5g/cm3密度级产物含量仅为15.83%,且累计灰分已达17.19%,说明内在灰分较高。中间产物含量极大,1.5~1.8g/cm3密度级含量高达69.99%。+1.8g/cm3密度级含量为14.18%,灰分为48.70%,也相对较低。

总体上看,该重介中煤的低密度物含量低、灰分较高,中间密度物含量极大,从可选性上看,出低灰精煤时属于难选。如果不对其进行任何处理就返回系统重介分选不会得到比较理想的效果。

3.破碎解离与浮选试验

对原料进行破碎,使煤与矸石解离是目前中煤再选最常用的手段。本试验研究用破碎机将样品破碎,再通过浮沉试验来研究破碎粒度上限与轻产物数量、质量的关系。

(1)破碎筛分试验

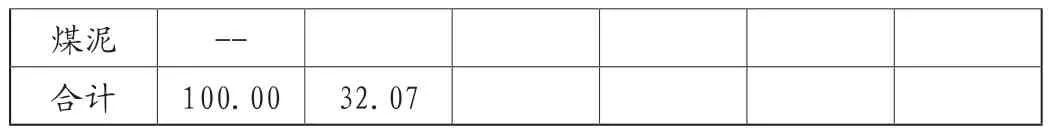

本试验研究先用破碎机将样品分别破碎到13mm、6mm、3mm以下,破碎后的物料粒度组成结果如表4(样品1为粒度上限13mm,样品2为粒度上限6mm,样品3为粒度上限3mm,下同)。

表4 重介中煤破碎后粒度组成

根据表4的数据,破碎后各粒级的灰分均呈现随粒度减小而缓慢降低的趋势,变化规律与原样基本一致,而-0.5mm粒级的灰分比原样有所降低,应该是煤的硬度比矸石小而更容易破碎,且煤与矸石产生一定程度的解离导致的结果。-0.5mm粒级的产率随破碎粒度上限降低而增加,上限为3mm时,-0.5mm的产率达到了25.16%,而上限是13mm时-0.5mm的产率不足10%。各试样中+0.5mm粒级的比例分别为92.09%、81.66%和74.84%。本试验研究未进行粒度上限为1mm的破碎试验,主要是考虑到破碎到1mm以下时的电耗过高以及细粒级过高会使浮选变得困难。

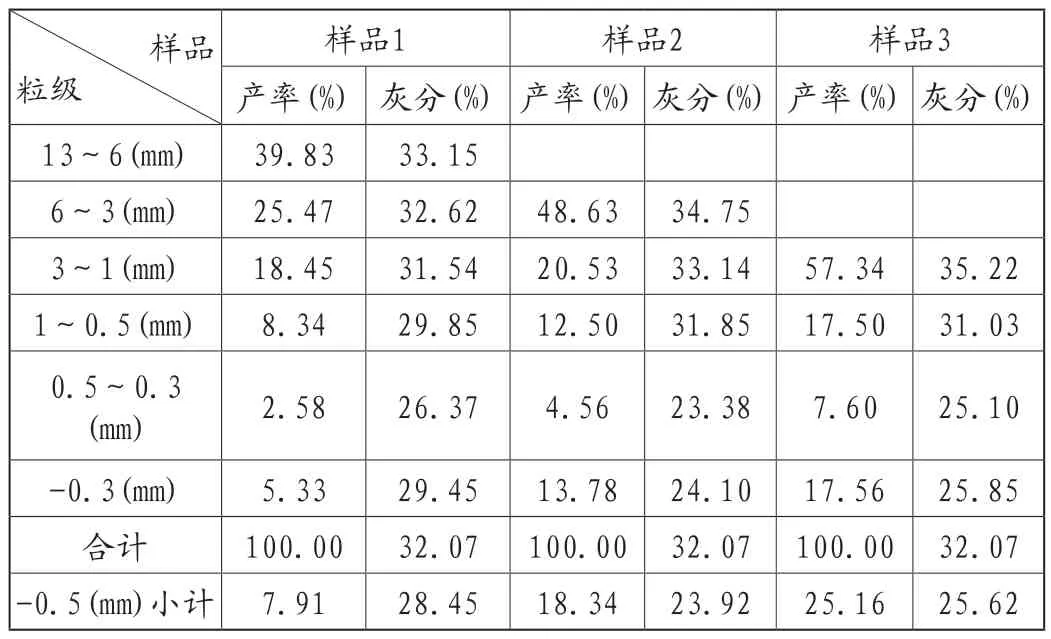

(2)浮沉试验

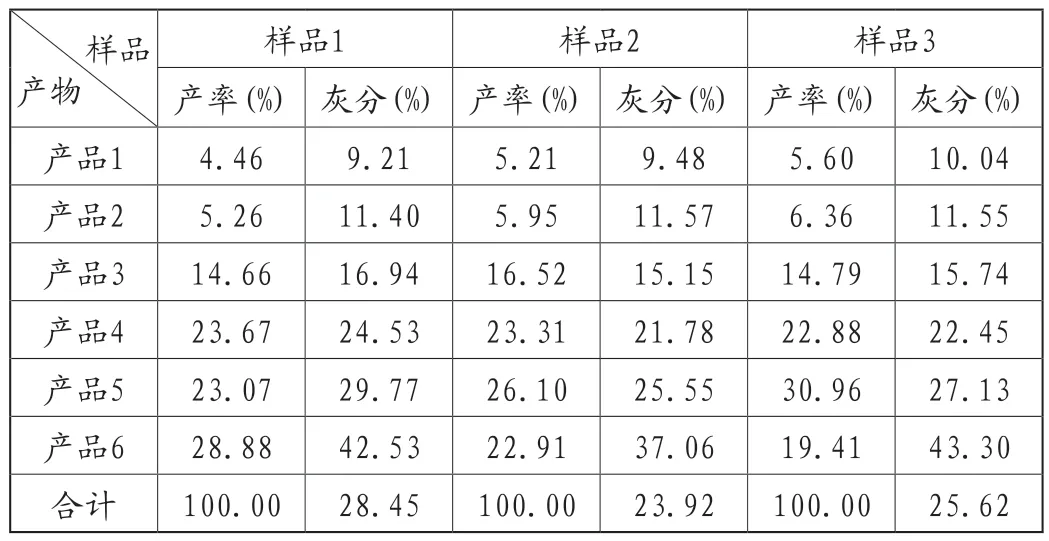

为了考察破碎后煤与矸石的解离情况,对破碎后的各产物中的+0.5mm粒级进行了浮沉试验,试验结果见表5。

根据表5的数据,+1.8g/cm3密度级产物产率随破碎粒度上限降低而升高,其灰分也逐渐升高,说明由于破碎的作用,有一定数量的矸石被解离出来;-1.4g/cm3密度级的产率随破碎粒度上限降低而增高,说明用破碎的方法能够使该重介中煤产生一定程度的解离,-1.4g/cm3密度级的灰分差别不明显,尤其是最低密度级-1.3g/cm3密度级的灰分基本相同,说明该中煤中脉石类矿物以较细的颗粒嵌布在煤种或存在于成煤物质中,即内在灰分较高;但破碎到粒度越细,-0.5mm产率越大,尤其是-0.3mm粒级产率越大,而-0.3mm粒级基本上只能用浮选的方法处理,生产成本会增加很多。在精煤灰分要求在11.01%~11.50%(12级精煤)的要求下,各样品的重选理论精煤产率(以-1.4g/cm3密度级计)分别为4.21%、4.96%、5.96%,折合成占重介中煤分别为3.88%、4.05%和4.46%,均高于未破碎时的3.00%。

表5 不同破碎粒度上限物料的密度组成

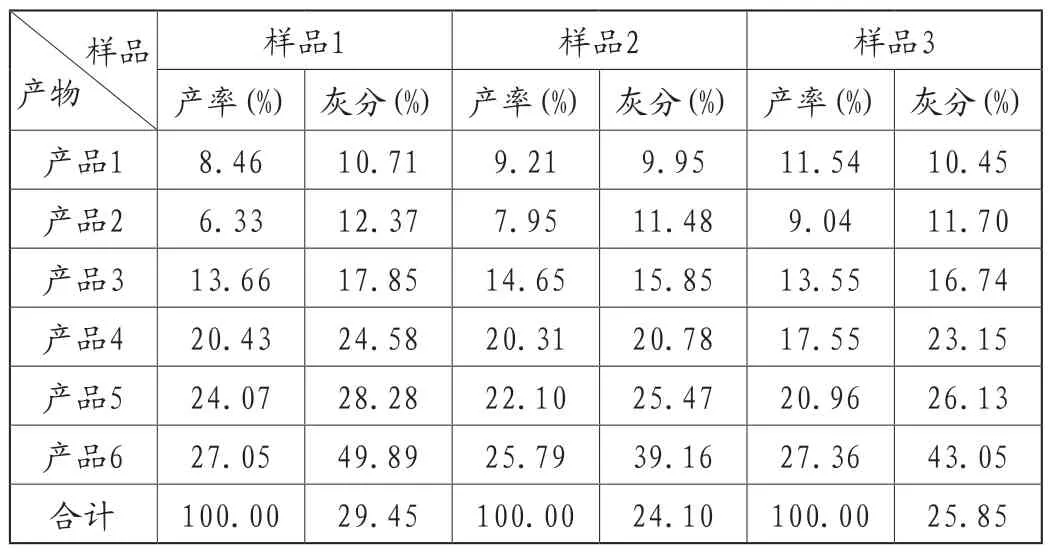

浮选是分选细粒煤最常用方法,为了研究从细粒级物料中能够获得多少符合要求的精煤产品,分别对三种样品的-0.5mm、-0.3mm进行了分步释放试验。试验结果如表6、表7。

表6 -0.5mm粒级分步释放试验结果

表7 -0.3mm粒级分步释放试验结果

(3)浮选试验

从上面两种分步释放试验的结果看,随着破碎粒度上限的降低,浮选效果逐渐提升,主要还是通过破碎使煤和矸石产生了一定程度的解离;-0.3mm粒级的效果明显优于-0.5mm粒级的效果,应该是解离粒度比较细的结果。对应三种破碎粒度上限,-0.5mm粒级理论上的合格精煤产率分别为9.72%、11.16%和11.96%,折合占重介中煤分别为0.77%、2.05%和3.01%;-0.3mm粒级理论上的合格精煤产率分别为14.76%、17.16%和20.58%,折合占重介中煤分别为0.79%、2.36%和3.61%。显然-0.3mm粒级更适合单独浮选。

4.条件确定与工艺流程选择

(1)破碎粒度上限的确定

分析前面的试验结果,破碎粒度上限为3mm时的效果明显优于破碎粒度上限为13mm和6mm的结果。3~0.5mm重力分选-0.5mm浮选时的理论精煤产率已达到占重介中煤的7.47%,而-0.3mm粒级单独浮选时的理论精煤产率加上3~0.5mm粒级的重选理论精煤产率已经达到占重介中煤的8.07%。因此,确定破碎上限为3mm。

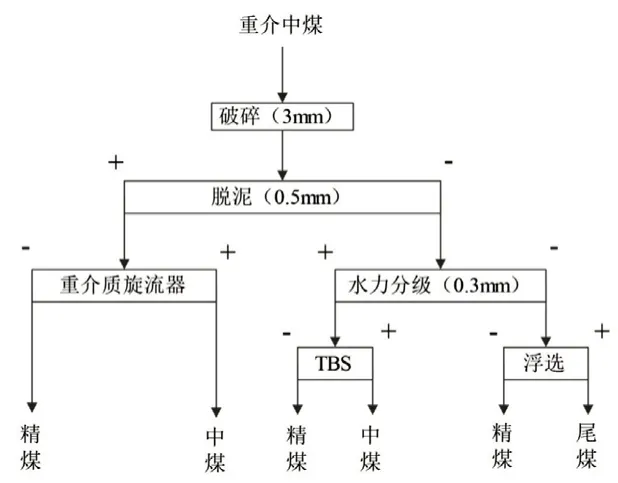

(2)工艺流程的选择

由于-0.3mm单独浮选时的效果优于-0.5mm的浮选效果,所以确定-0.3mm单独浮选。优点是细粒级单独浮选易于掌控操作条件,浮选精煤质量容易控制且不容易产生跑粗和高灰细泥上浮。

目前重力分选的分选下限一般为0.5mm,重介旋流器的分选下限可达0.3mm。但破碎产物中的0.5~0.3mm粒级参加重介旋流器分选会使脱介效果变差,0.5~0.3mm粒级不参加重介质分选为宜。因此,3~0.5mm粒级用重介质旋流器分选、0.5~0.3mm粒级用TBS分选。

所以最终推荐工艺流程为:重介中煤破碎到3mm以下,3~0.5mm粒级用重介质旋流器分选,0.5~0.3mm粒级用TBS分选,-0.3mm粒级浮选。

图1 推荐原则工艺流程图

(3)0.5~0.3mm粒级浮沉试验

为了预测0.5~0.3mm粒级的分选效果,对样品3中的 0.5~0.3mm粒级进行了浮沉试验。试验结果如表8。

表8 0.5~0.3mm粒级浮沉试验

从表8的数据可以看出,在要求精煤灰分下,精煤理论产率为17.53%,灰分为11.20%,精煤产率占重介中煤的1.33%。表8的数据也表明,虽然煤破碎后精煤产率增多,但由于成灰的矿物质以极细颗粒嵌布,与煤颗粒粘附在一起上浮,使精煤品质略有下降。总体上看0.5~0.3mm粒级单独分选的理论效果还是比较理想的。

5.结论与展望

根据上述的工艺条件和试验结果,将重介中煤破碎到3mm以下,3~0.5mm粒级重介质旋流器分选、0.5~0.3mmTBS分选、-0.3mm粒级浮选,在要求精煤灰分下精煤理论产率分别可达占重介中煤的4.46%、1.33%和3.61%,合计占重介中煤的9.40%。

考虑到实际分选时不可能达到理论指标,用重选数量效率和浮选数量指数对重选和浮选实际精煤产率进行预测,取重选的数量效率75%,浮选数量指数取55%,则三种精煤产品的实际产率分别为占重介中煤的3.35%、1.00%和1.99%,合计占重介中煤的6.34%,占全部入选原煤的2.22%。即采取以上措施可使精煤产率提升2.22%,一个1000万吨/年的选煤厂可增加精煤产量22.2万吨/年。在当前的煤炭行情下,其经济效益还是相当可观的。

值得说明的是,有的学者研究了用超声波对破碎后的中煤进行处理以增加细粒矸石与煤的解离,也取得了比较好的效果。受时间的限制和其他因素制约,本试验研究没有进行这方面的探索。