刮板输送机双机驱动系统研究

2022-05-13井万里贾立新李梦毅马宇心孙文尧

井万里,贾立新,李梦毅,马宇心,孙文尧

(西安交通大学 电气工程学院,陕西 西安 710049)

0 引言

刮板输送机是煤矿井下综采工作面的主要运输设备。传统的刮板输送机系统采用异步电动机驱动,效率较低。近年来,有学者将永磁同步电动机应用到刮板输送机中,起到了很好的效率提升和节能减排作用[1-2]。文献[3]将永磁同步电动机应用于刮板输送机驱动系统中,降低了系统故障率。文献[4-7]将永磁同步电动机直驱系统应用到刮板输送机中,提升了驱动系统的效率。文献[8]将永磁同步电动机半直驱系统应用到刮板输送机中,解决了直驱系统过于庞大的问题。目前对刮板输送机采用永磁同步电动机驱动的研究大多通过改造驱动系统的机械结构提升效率,对永磁同步电动机优化控制算法的研究较少。针对该问题,本文将最大转矩电流比(Maximum Torque Per Ampere,MTPA)控制和弱磁控制引入刮板输送机双机驱动系统中,并采用主从控制方式实现功率平衡控制。在电动机额定转速以内采用MTPA 控制,以降低电动机损耗。刮板输送机的负载变化很大,本文通过弱磁控制扩大刮板输送机的调速范围,在负载较小时提高刮板输送机速度,保证载煤量的稳定。

1 双机驱动系统原理

煤矿井下作业时,采煤机沿刮板输送机中部槽方向往复运动,切割上方煤层,使煤料落在刮板输送机槽内,刮板输送机将采得的煤料转运至一侧并卸载给转载机,将煤料运出工作面。与采煤机行进方向垂直的液压支架不断推动刮板输送机和采煤机横向运动。纵向运动的采煤机和横向推动的液压支架协同作业,完成综采工作面智能化、自动化生产。

双机驱动系统是刮板输送机的重要驱动机构,如图1 所示。一般驱动系统由电动机和减速器组成。电动机提供输入转矩,通过液力偶合器或弹性联轴器等黏弹性构件连接减速器,将电动机转速降低至适合刮板链运行的速度并提高输出转矩,将电动机输出的转矩提供给链轮系统,带动刮板和物料一起运动[9]。因为机头、机尾受力不均衡,所以通常在双机驱动系统中采用功率平衡控制策略,使机头电动机和机尾电动机的输出功率和转矩相同[10-12]。

图1 刮板输送机双机驱动系统Fig.1 Dual-motor drive system for scraper conveyor

2 双机驱动系统控制策略

2.1 MTPA 控制

MTPA 控制是指在输出转矩一定的情况下,对电动机直轴和交轴电流进行控制,使得定子电流幅值is最小,从而降低电动机损耗,提高运行效率[13]。MTPA 控制的关键在于寻找最佳的直轴和交轴电流给定值。

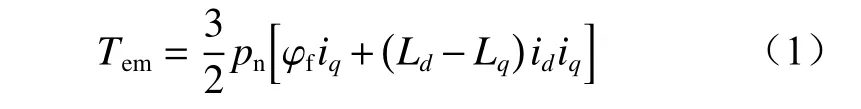

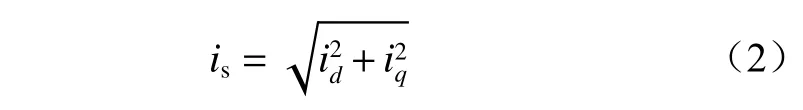

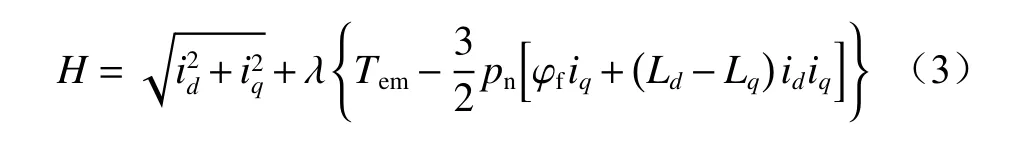

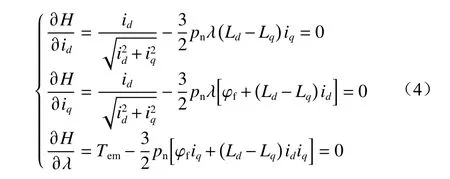

电动机电磁转矩为

式中:pn为电动机极对数;φf为永磁体磁链;Ld和Lq分别为电动机直轴和交轴电感;id和iq分别为直轴和交轴电流。

结合式(1),通过拉格朗日乘数法求出电枢电流一定时Tem的最大值,求最大值的约束条件为

构造拉格朗日辅助函数:

式中 λ为拉格朗日因子。

拉格朗日微分方程为

求解微分方程可得

式中Te为速度环中转矩给定值。

通过式(6)可求出iq的给定值,再通过式(5)可求出在is一定的情况下id的给定值。与id=0 的控制方法相比,MTPA 控制通过给定id值实现电流环内单位电流最大转矩输出。

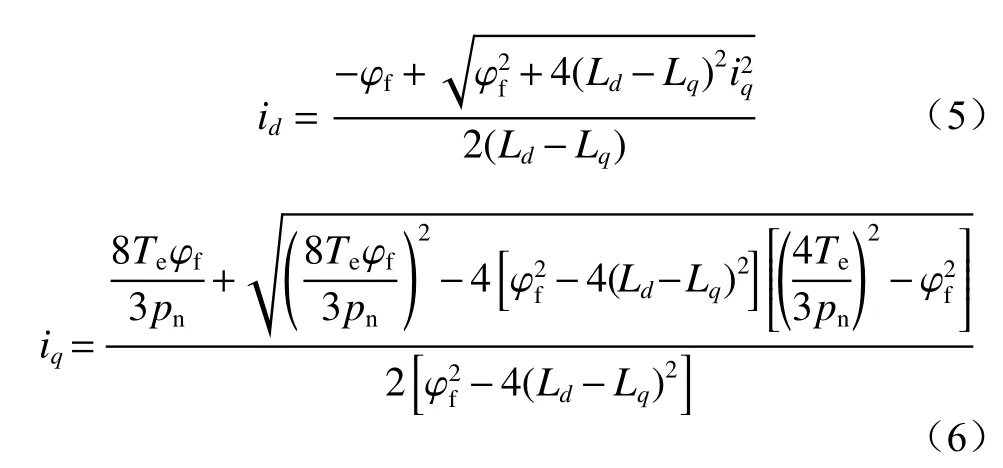

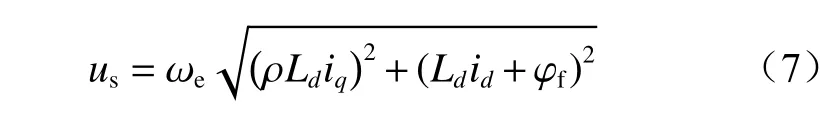

2.2 弱磁控制

他励直流电动机的调磁控制是指当输入电压到达极限时,通过控制励磁电流来降低电动机的励磁磁通,从而扩大电动机的调速范围[14]。永磁同步电动机依靠永磁体励磁,其励磁磁通不可调整,因此,需通过控制定子电流的励磁分量(直轴分量id)实现弱磁控制,从而降低电动机的气隙磁通。

永磁同步电动机的电压平衡方程为

式中:us为电动机端口电压;ωe为电动机角速度;ρ为电动机凸极率。

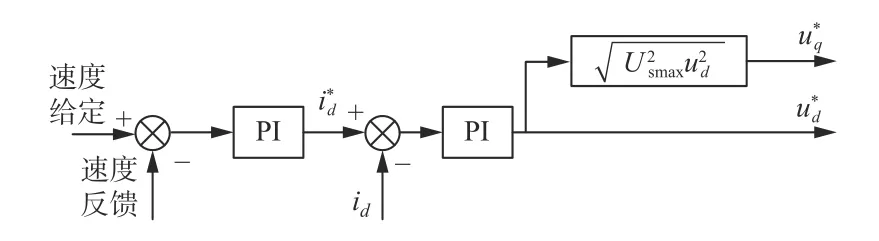

从式(7)可看出,当永磁同步电动机电压一定时,可通过调节电动机定子电流的直轴和交轴分量实现速度控制。在弱磁控制中,一般选择直轴分量进行控制。要让永磁同步电动机稳定工作于最优工作点,应使电动机直轴和交轴电压分量的合成电压等于电动机的极限电压Usmax。

弱磁控制策略如图2 所示。将速度环的输出作为电动机直轴电流给定,根据直轴电流给定和交轴电流反馈得到直轴电压给定,根据电压最大值得到交轴电压给定。

图2 弱磁控制策略Fig.2 Flux-weakening control strategy

2.3 双机功率平衡控制

刮板输送机驱动系统会出现双机输出功率不平衡的情况:一方面,由于电动机制造偏差,2 个相同型号的永磁同步电动机参数可能不一致;另一方面,在刮板输送机实际运行过程中,机尾的受力比机头的受力大。

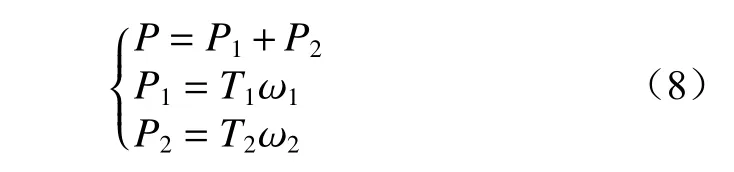

刮板输送机双机驱动系统应满足以下条件:

式中:P为双机驱动系统的总功率;P1,P2分别为机尾电动机和机头电动机的功率;T1,T2分别为机尾电动机和机头电动机的输出转矩;ω1,ω2分别为机尾电动机和机头电动机的角速度。

因为刮板输送机双机驱动系统是通过钢环链条连接,所以双机的速度差异不能太大。2 个电动机的功率应满足以下关系:

从式(9)可看出,要使双机输出功率一致,需要控制双机输出转矩一致。本文采用主从控制方式,将机尾电动机作为主机,机头电动机作为从机。双机功率平衡控制原理如图3 所示。主机在转速给定后,经MTPA 控制和弱磁控制输出转矩给定,并将转矩给定传输至从机的MTPA 控制和弱磁控制中,实现功率平衡。

图3 双机功率平衡控制原理Fig.3 Principle of dual-motor power balance control

在实际应用中,可将主机的转矩给定变换为4~20 mA 的模拟量传输到从机,从机根据模拟量计算出转矩给定,这种方式可有效降低通信延迟。

3 仿真分析

3.1 仿真模型搭建

刮板输送机机头和机尾之间不是简单的硬性连接或软性连接,而是通过黏弹性模型连接。因此,在AMEsim 中搭建刮板输送机有限元仿真模型,将刮板输送机的刮板链和运载物料等效成多个单元的质量体,各单元质量体之间通过黏弹性模型连接。考虑运输物料和刮板输送机中部槽之间的摩擦力,建立刮板输送机链条部分的黏弹性模型。对于刮板输送机机头和机尾的动力部分,建立电动机和链轮的转动模型和传动轴的黏弹性模型。刮板输送机有限元仿真模型如图4 所示。

图4 刮板输送机有限元仿真模型Fig.4 Finite element simulation model of scraper conveyor

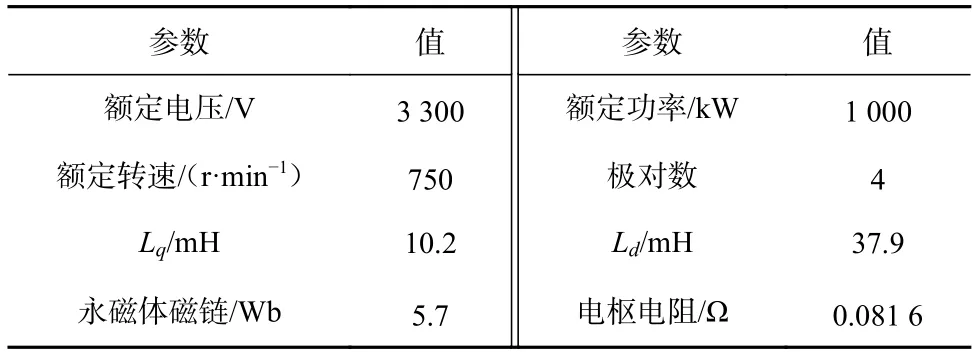

永磁同步电动机主要参数见表1。

表1 永磁同步电动机主要参数Table 1 The main parameters of permanent magnet synchronous motor

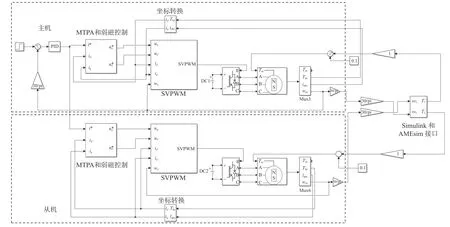

在Matlab/Simulink 中搭建刮板输送机双机驱动系统仿真模型,如图5 所示。刮板输送机双机驱动系统分为主机和从机2 个部分,主机采用速度控制,从机采用转矩控制。主机通过速度环得到转矩给定,同时送入主机和从机的MTPA 控制和弱磁控制算法中,生成所需要的逆变器控制信号。通过接口将Simulink 模型中双机输出速度输入刮板输送机实时AMEsim 模型中,AMEsim 模型将刮板输送机的转矩输入Simulink 模型中。

图5 刮板输送机双机驱动系统仿真模型Fig.5 Simulation model of dual-motor drive system for scraper conveyor

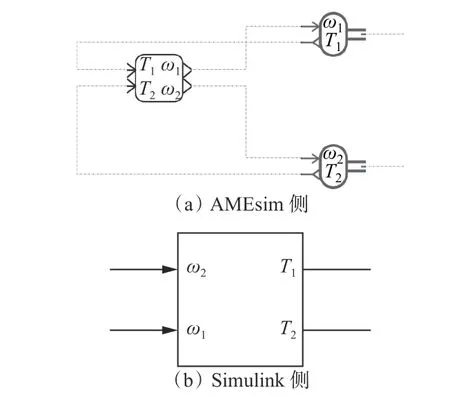

AMEsim 与Matlab/Simulink 联合仿真接口如图6所示。AMEsim 侧接口输入为双机实时转矩,输出为双机实时速度;Simulink 侧接口输入为双机实时输出速度;输出为双机实时转矩需求。

图6 AMEsim 与Matlab/Simulink 联合仿真接口Fig.6 AMEsim and Matlab/Simulink co-simulation interfaces

3.2 仿真结果

3.2.1 MTPA 控制效果验证

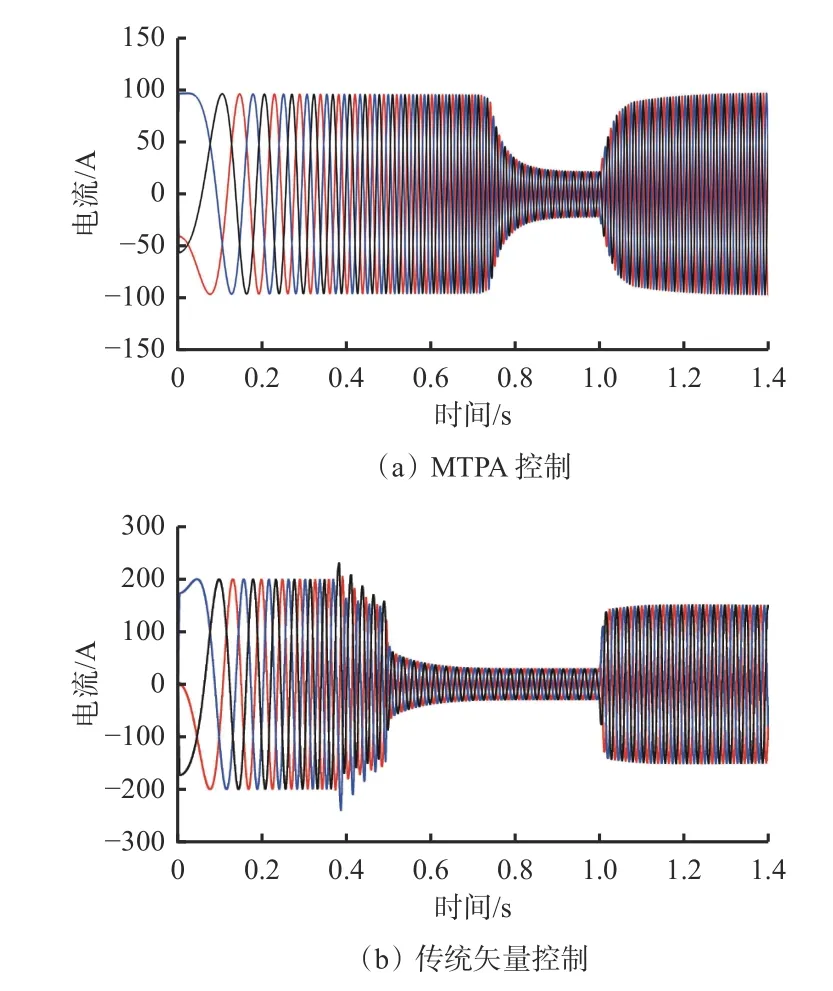

MTPA 控制和传统矢量控制下的定子三相电流如图7 所示。电动机轻载启动后,保持轻载工作一段时间。在轻负载下,2 种控制方式的定子电流相差不大,MTPA 控制的优势不明显。在1.0 s 时,电动机突然加大负载,在MTPA 控制下定子电流稳定在130.1 A,而在传统矢量控制下定子电流稳定在149.2 A。在相同输出转矩下,输出定子电流越小越好,MTPA 控制的优势比较明显。刮板输送机一般负载比较大,而负载越大,MTPA 控制的优势越明显。对于长时间运行的刮板输送机,MTPA 控制是一种非常有效的节能控制方式。

图7 传统矢量控制和MTPA 控制下的定子三相电流Fig.7 Stator three-phase current under traditional vector control and MTPA control

3.2.2 弱磁控制效果验证

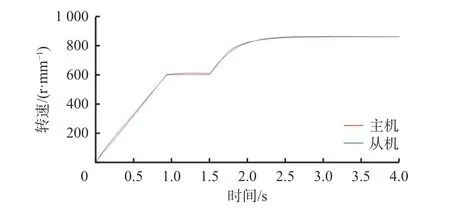

弱磁控制下电动机调速范围如图8 所示。0~1.0 s,电动机在轻负载下加速到600 r/min。转速稳定后,在1.5 s 时电动机继续加速,当加速到750 r/min 时,电动机达到额定转速。为了继续提升转速,电动机进入弱磁控制模式。在弱磁控制下,电动机继续加速到850 r/min。弱磁控制将电动机的调速范围从0~750 r/min 扩大到0~850 r/min。

图8 弱磁控制下电动机调速范围Fig.8 Speed regulation range of motor under flux-weakening control

因为从机没有速度环,加上电动机负载大小有差异,所以在功率平衡控制下,从机的速度与主机有细微差异,但在刮板输送机速度差异允许范围内,对整个驱动系统影响较小。

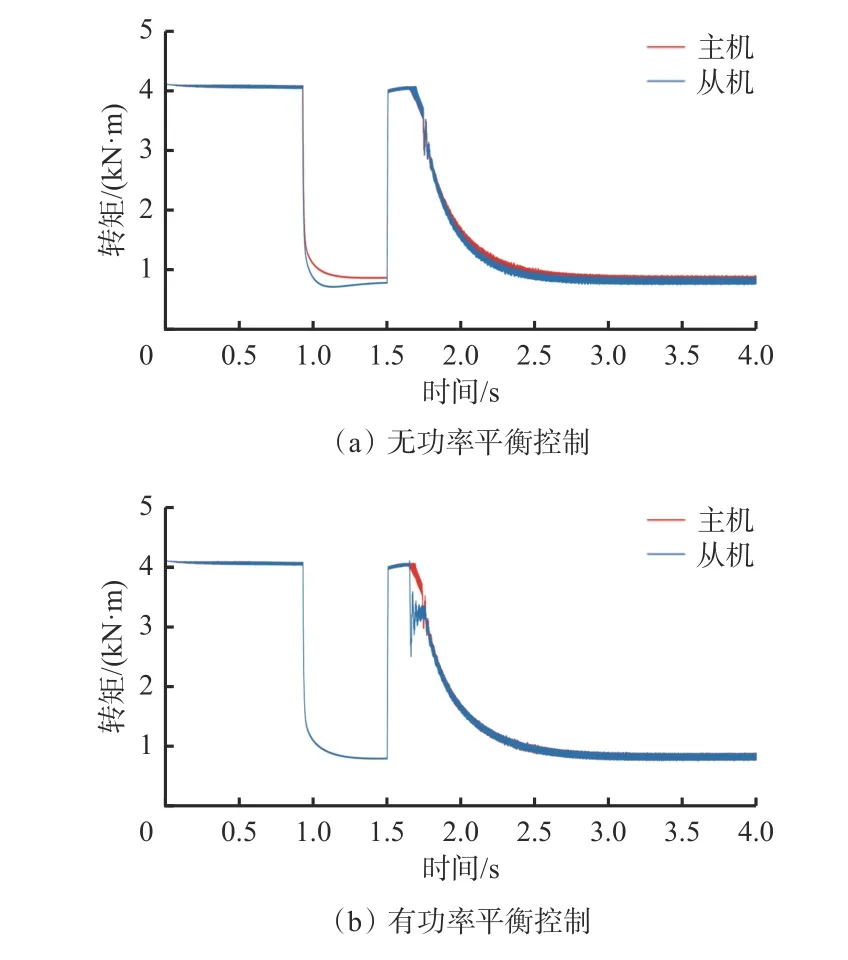

3.2.3 功率平衡控制效果验证

功率平衡控制下电动机转矩变化如图9 所示。0~1.0 s 为电动机轻载启动阶段;1.0~1.5 s,电动机在MTPA 控制下工作,有功率平衡控制时主机与从机的输出转矩基本一致,而无功率平衡控制时输出转矩有明显差异;1.5 s 时电动机提速,1.6 s 达到额定转速后,电动机在弱磁控制下继续提速,此时电动机转矩波动比MTPA 控制下大。在MTPA 控制到弱磁控制转换过程中,有功率平衡控制时从机的转矩出现波动,但很快与主机转矩一致;而无功率平衡控制时,主机与从机的转矩有一定差异。输出转矩差异一定程度上代表输出功率差异。

图9 功率平衡控制下电动机转矩变化Fig.9 Variation of motor torque under power balance control

4 结论

(1)在电动机额定转速以内采用MTPA 控制,以降低电动机损耗。仿真结果表明,电动机突然加大负载后,在MTPA 控制下定子电流稳定在130.1 A,而在传统矢量控制下定子电流稳定在149.2 A。在相同输出转矩下,输出定子电流越小越好,因此,MTPA控制的优势比较明显。

(2)刮板输送机的负载变化很大,通过弱磁控制将电动机的调速范围从0~750 r/min 扩大到0~850 r/min。在轻载情况下,扩大电动机调速范围,可使刮板输送机系统适应较大负载变化。

(3)采用主从控制方式实现双机功率平衡。仿真结果表明,在MTPA 控制和弱磁控制下,系统都可达到功率平衡。