堆石混凝土技术碳减排效益评价

2022-05-13柳春娜

柳春娜,金 峰

(1. 中国水利水电科学研究院,北京市 100038;2. 清华大学水利水电工程系,北京市 100084)

0 引言

2020年国家主席习近平提出了二氧化碳排放力争2030年前达到峰值,力争2060年前实现碳中和的目标。到2030年我国的新建大坝和已有大坝除险加固,经初步估算,约涉及5亿m3混凝土施工[1]。同时还产生大量的固体废弃物,如何循环利用这些废弃材料,减少筑坝原材料消耗,降低环境影响和经济成本,是发展循环经济的重要课题。清华大学金峰和安雪晖教授共同发明的堆石混凝土技术(rock- filled concrete,RFC),工艺简单、造价低廉、环境友好[2],已迅速在国内大坝工程中推广采用。该技术将自密实混凝土和块石有效结合,减少了水泥用量,大幅降低生命周期碳排放量,并通过循环利用废弃的固体石料,实现“减量、再用、循环”的原则,降低了成本,展现了良好的可持续发展效益。随着堆石混凝土技术在国内114个工程项目中成功应用[3],迫切需要建立一套碳减排效益评价方法,定量评价堆石混凝土筑坝技术降低排放量和经济成本的优势,为决策者提供低碳筑坝技术参考。

1 国内外研究现状

1.1 混凝土基础建设工程碳排放评价

根据美国土木学会(ASCE)在2001年发布的报告,life cycle assessment (LCA)方法已成为被广泛认可的评价混凝土基础建设工程碳排放的工具,但在水利水电工程的评价中,已有研究主要侧重于水库温室气体排放,以及比较不同能源生产方式的环境表现,针对混凝土大坝生命周期的碳排放评价研究相对较少[4]。Zhang 等人基于投入产出生命周期评价(EIO-LCA)的方法,根据美国1992年的投入产出表评估了我国的两座大坝生命周期的碳排放量[5],但EIO-LCA是一种高度集合的方法,代表了整个地区的平均经济情况,不适用于评价单独的建设项目或者评价相同建设项目中的不同建设方法的效益,在基础数据可获性强的情况下,使用基于过程的生命周期评价方法(process-LCA)更为恰当[6]。而且Hendrickson,Sharrard,Belic等人的研究指出,在过去的生命周期碳排放研究中侧重于使用期的排放量评价,其他阶段的碳排放量被低估[4,7]。

life cycle cost assessment (LCCA)是成本评价的主要方法,用来计算生命周期的内部成本。然而在可持续建设的要求下,除了内部成本,以社会影响为主要因素的外部成本逐渐引起了学者们的重视。Ehlen 等人进行了相关的研究,进一步扩展了对LCCA评价的定义,考虑了因选择不同建筑材料产生的上游环境成本差异[8]。Norris和USEPA的研究进一步指出了可持续发展研究中,有必要综合评价工程的碳排放和经济表现[9]。Keoleian 等人提出了混凝土桥梁的生命周期评价框架[10],将碳排放和经济成本核算融入新材料开发应用的过程中,实现可持续评估。Kendall等人则在此框架的基础上通过建立LCA和LCCA耦合模型分析了混凝土桥梁链接件更换过程中的交通成本,以此来分析碳减排方案的可持续效益[11]。然而该耦合模型主要偏重交通工具排放和成本的评估,低估了建筑物本身生命周期的评价,无法直接用于本研究的评价中。特别是在应用堆石混凝土技术时,通过循环利用废弃材料,减少原材料生产和运输,降低碳排放量和成本而产生的效益,可作为循环成本和生态成本效益在外部成本中分析,并结合内部成本进行综合评价。

1.2 堆石混凝土循环利用废弃材料原理

堆石混凝土基本机理如图1所示[12、13]。首先将满足一定粒径要求的大块石/卵石直接入仓,形成有空隙的堆石体,然后在堆石体表面浇注满足特定要求的高自密实性能混凝土(high performance self-compacting concrete,简称HSCC),依靠自重,填充堆石空隙,形成完整、密实、低水化热、满足强度要求的混凝土。

图1 堆石混凝土机理Figure1 Mechanism of RFC

可以看出堆石混凝土筑坝技术本身需要大量块石作为建筑材料。将固体废弃物循环利用直接代替块石,或者加工成可以使用的块石,一方面可解决大量固体废弃物的处理困难和由其引发的对环境的负面影响问题,节省废弃物清运和处理费用;另一方面可减少对天然石料的开采,保护骨料资源,节省开采消耗的能源和成本,从而降低排放和经济成本,满足可持续发展的需求。

1.3 堆石混凝土定额参数

通过调研工程资料的分析计算,获得了完成单位工程的材料消耗及人工、机械效率;参考巴辛斯基的数列整理方法,有条件地从数列中删除显著不合理的可疑数字,求出最大极限与最小极限,计算在极限值范围内的算术平均值。堆石混凝土预算定额(每100m3)如表1所示。

表1 堆石混凝土预算定额Table 1 Budget quota of RFC

续表

根据相关标准,高自密实性能混凝土的单位水泥用量见表2。考虑到堆石混凝土大坝主要采用C15等级混凝土,高坝也可以提高到C20,对碳排放影响较大的水泥用量取为160kg/m3自密实混凝土。

表2 高自密实性能混凝土的水泥用量Table 2 Cement dosage of high self-compacting concrete

2 堆石混凝土技术碳减排效益评价

2.1 评价模型

根据国际标准化组织(international organization for standardization,ISO)2006最新版发布的生命周期评价方法学,生命周期评价的框架分为四个部分,包括确定目标和范围定义、清单分析、影响评价、结果解释[14]。本文提出了如图2所示的堆石混凝土技术碳减排效益评价模型。首先确定本研究的范围是基于材料生产、材料运输、建设过程[15]和使用过程全生命周期的角度,建立排放清单和成本耦合评价模型[16、17]。通过环境、经济和社会成本评价,分析已完工工程循环利用废弃材料的可持续发展效益,促进具有环境和经济友好性的技术发展,为后续工程技术的选择提供决策支持,推动循环利用废弃材料的进程。

图2 碳减排效益评价模型Figure 2 Hybrid model of carbon abatement evaluation

2.2 生命周期清单分析

在确定了研究范围后,则需要确定碳排放要素,建立生命周期碳排放清单,主要包括原材料生产排放清单和能源消耗排放清单两部分。能源消耗排放清单又分为柴油、汽油以及当地电力生产排放清单三个部分。本研究基于Intergovernmental Panel on Climate Changes (IPCC) 指南中提供的方法,根据欧盟生命周期参考数据库 (ELCD) 数据库,美国环境保护局 (USEPA) 数据库,日本土木学会(Japan civil concrete committee)数据和中国生命周期参考数据库(CLCD)[18],确定水泥、沙子、石子、粉煤灰、块石、减水剂、柴油、汽油等碳排放要素的排放系数。并根据工程所在地的能源来源情况,采集现场数据,使用中国生命周期清单数据库 (CLCD),确定能源消耗碳排放清单。

2.3 生命周期各阶段碳排放评价方法

在分析生命周期碳排放清单后,即可通过调研工程资料和现场数据,评价生命周期各阶段的碳排放量。

(1)在材料生产阶段,调研堆石混凝土施工的堆石率,材料配合比,工程结算时循环利用的固体废弃物的方量等数据,确定各类原材料的设计需求量和实际节约量,从而根据已确定的材料排放清单,确定材料生产阶段碳排放量。如式(1)所示。

式中:Wi——各类材料生产总量;

EFi——不同材料的碳排放系数。

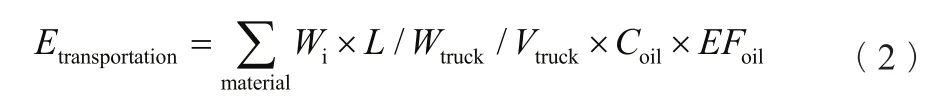

(2)在材料运输阶段,调研各类原材料运输到工程现场的距离和处理固体废弃物时运输到堆填场的距离;根据运输设备的载重量、速度和运输材料的重量,计算确定运输设备的台时;然后通过查找《水利建筑工程堆石混凝土定额成果》中单位台时的耗油量,计算运输设备的耗油量,从而根据已确定的相应的能源排放系数,进行运输阶段的碳排放评价。如式(2)所示:

式中:Wi——运输材料重量;

L——运输距离;

Wtruck——运输设备载重量;

Vtruck——运输设备的速度;

Coil——单位台时的耗油量;

EFoil——柴油/汽油的碳排放系数。

(3)在工程建设阶段,根据《水电水利工程堆石混凝土施工规范》[19]调研工程结算资料中现场施工的耗油耗电量,根据建立的当地能源排放清单,确定建设过程的碳排放量。如式(3)所示:

式中:Qoil——统计得到的耗油量;

Qelectricity——统计得到的耗电量;

EFoil——柴油/汽油的碳排放系数;

EFelectricity——当地电力的碳排放系数。

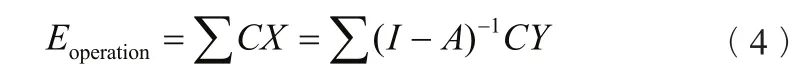

(4)在使用阶段,传统的项目管理只统计经济成本,没有详细的材料和设备使用清单数据,无法根据式(1)~式(3)计算碳排放量。因此在本研究中采用投入产出的评价方法计算该阶段的碳排放量。调研结果显示,我国大坝每年运行和维护成本约占总投资的2%。基于我国发布的2002年投入产出表,根据式(4)计算使用阶段的碳排放量。

式中:X——总产出矩阵;

Y——最终使用矩阵;

A——技术系数矩阵;

C——能源强度矩阵。

2.4 循环利用废弃材料碳减排量

根据上述的生命周期各阶段的碳排放评价方法可以看出,堆石混凝土循环利用废弃材料的碳减排量主要体现在节省原材料生产、运输,减少固体废弃物运输,以及降低成本,减少运行期的碳排放四个部分,如式(5)所示。

综上所述,基于生命周期的堆石混凝土循环利用废弃材料的碳排放量如式(6)所示:

2.5 生命周期成本评价

如图2所示,成本评价模型主要包含了内部成本和外部成本两个部分。本文通过调研工程设计和结算材料,采用传统的LCCA方法进行净现值折算以计算内部成本,包含了材料生产、运输、建设过程和运行维护的总成本。本研究中的外部成本包括堆石混凝土循环利用废弃材料所产生的循环成本效益和减少碳排放所创造的生态成本效益两个部分。其中前者主要是节省新材料的生产和运输成本,以及避免废弃材料运输和垃圾处理的社会成本。后者则需要通过计算循环利用废弃材料而减少的碳排放量Erecycle进行评价,如式(7)所示:

式中:IF——单位排放量的生态成本,在本研究中参考Vogtlander等人评价得到的结果,IF=1元/kg CO2[20]。

3 案例分析

3.1 工程简介

根据以上建立的评价模型和方法,本文选取中山长坑三级水库重建项目进行案例分析,评价堆石混凝土循环利用废弃材料的可持续效益。重建后长坑水库是一座以防洪、供水为主的小(一)型水库。大坝全部采用堆石混凝土施工技术,最大坝高26.5m,坝顶长88.0m,浇筑混凝土方量约18000 m3,每仓厚度1.5m。长坑水库原坝体为浆砌石坝和土坝组成,其中浆砌石部分约6800方。重建过程中,原浆砌石坝拆除量中的约3600方石料,继续作为堆石原料用于新坝体,实现废弃材料的循环利用,从而减少约3600m3的固体废弃物,减少新石料的开采和运输环节。

3.2 碳排放评价

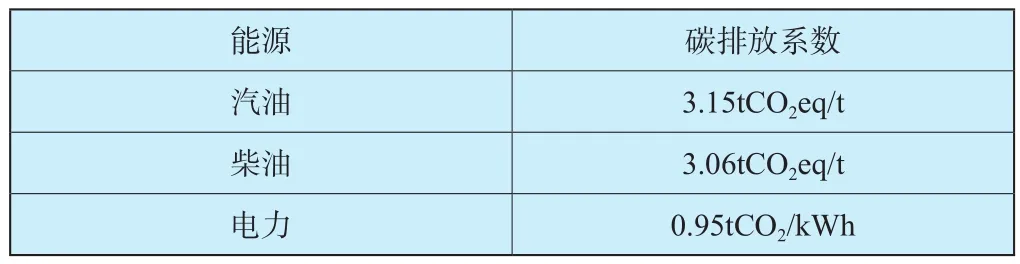

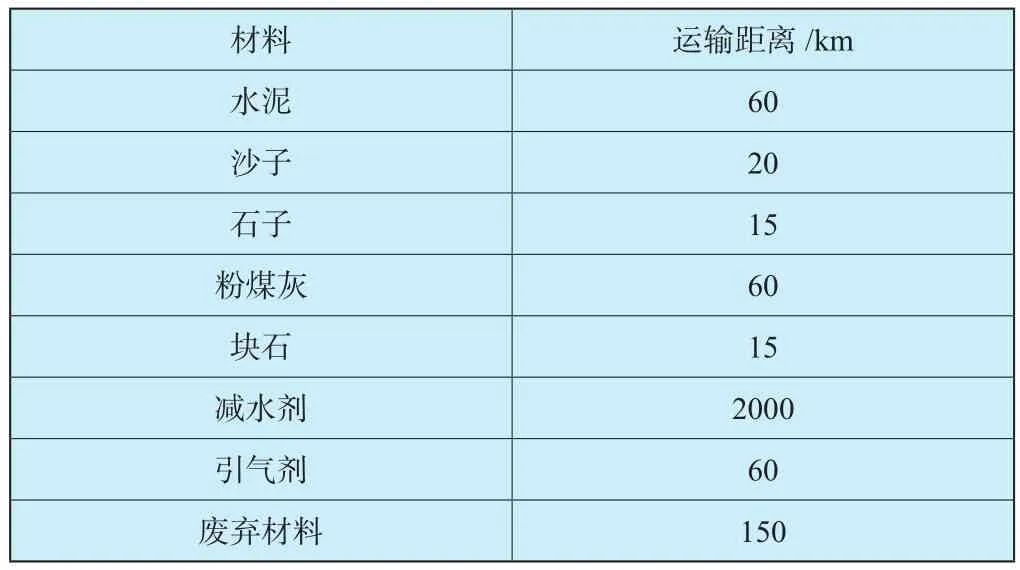

该工程案例中的堆石混凝土原材料包括水泥、沙子、石子、粉煤灰、块石和减水剂,机械设备消耗的能源包括汽油、柴油和电力,各项原材料生产阶段的排放清单如表3所示;能源消耗的碳排放系数如表4所示;各类原材料运输到工程现场的距离和处理废弃材料时运输到堆填场的距离如表5所示。

表3 各项原材料生产阶段的排放清单Table 3 Emission inventory of raw materials

表4 能源消耗的碳排放系数 Table 4 Emission factors of energy consumption

表5 运输距离Table 5 Transportation length

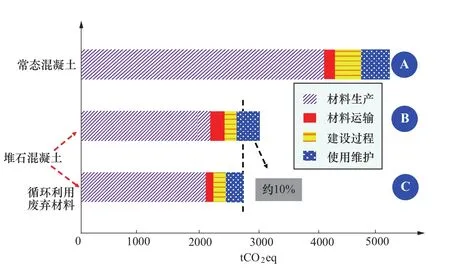

根据以上建立的评价模型中给出的式(1)~式(6),计算得到中山工程堆石混凝土生命周期各阶段的碳排放量,以及循环利用废弃材料所产生的碳减排量。并采用相同的方法,分析了如果采用常规混凝土技术,在相同的坝体强度和安全性情况下,大坝生命周期各阶段的排放量,对比结果如图3所示。

图3 各阶段碳排放量分布对比图Figure 3 Emission performance of using RFC during the each stage of the construction process

可以看出,相对于常规混凝土筑坝技术,堆石混凝土在材料生产、材料运输、建设过程和使用过程分别减排了56.5%、71.4%、48.6%、52.2%,总体减排量约55%,其中原材料生产过程的碳排放占据了生命周期总排放量的主导地位。在本文案例中,堆石混凝土筑坝技术生命周期的碳排放量约为2324 t CO2eq。通过循环利用废弃材料,在此基础上可以进一步减少约10%的排放,其中原材料生产阶段减排72t CO2eq,原材料运输到工程现场和废弃材料运输到堆填场的环节减排120t CO2eq,通过降低成本,在使用阶段减排约36t CO2eq。

3.3 成本评价

该工程案例中的内部成本包括了混凝土的生产、运输、浇筑、使用维护等环节,通过现场调研工程设计和结算文件,计算得到内部成本约为587万元。外部成本包括了循环成本和生态成本两个部分。其中在利用废弃材料后,减少了新块石材料生产和运输环节,经计算可节省成本约30万元;同时避免了废弃材料的运输和建筑垃圾填埋费用,根据《中山市的垃圾处理收费标准》,产生约86万元的经济效益,共约116万元的循环成本效益。在计算生态成本时,采用公式(7)的计算方法,创造生态效益约23万元。因此在综合考虑经济成本和社会成本情况下,该堆石混凝土工程项目在循环利用废弃材料后,产生的成本效益为139万元,约占经济总投资的23.7%。

4 结论

在国家实现双碳目标的战略需求下,本研究结合堆石混凝土循环利用废弃材料,减少排放,降低成本的优势,研究了堆石混凝土技术碳减排效益评价方法,通过分析中山长坑水库工程的案例,可以看出相比于常规混凝土,堆石混凝土技术可以降低约55%的碳排放量;通过循环利用旧坝的废弃浆砌石材料,可进一步减少约10%的碳排放量,产生的成本效益约占总投资的23.7%。

未来的研究将扩展到工程设计和施工阶段,利用仿真模拟工具,预测大坝生命周期过程的碳排放和成本,为管理者提供更多的选择方案,以更好地促进低碳筑坝技术的推广应用。