低温环境下厂房内钢承板混凝土地下管廊快速施工技术

2022-05-13彭厚胜向阳阳韩旭东

彭厚胜,向阳阳,韩旭东,李 彪

(中国建筑第五工程局有限公司,湖南 长沙 410006)

0 引言

随着我国大型工业厂房的快速发展,大型工业厂房内地下钢筋混凝土管廊被广泛设计和应用。但是厂房内现浇地下管廊在低温环境下混凝土成型慢,导致支模架和模板拆除慢,管廊内受限空间模板支架材料清理困难,一直是当前困扰钢结构厂房地下管廊快速施工的重要问题之一。本文以滁州创新示范基地二期工程 EPC 项目为依托,其在厂房钢结构吊装阶段新增现浇钢筋混凝土地下管廊,地下管廊在电池车间内供电池车间设备管线穿行。管廊长度 1 100 m、宽度 3.1 m、高度 3.5 m,工程量极大。管廊施工处于电池车间钢构吊装和地坪施工的关键工序上,管廊施工正处于冬季,为保证厂房年底快速交付使用方,并保证管廊顶板混凝土在低温环境下迅速成型拆模交付,采用什么工艺加快地下管廊在低温环境下快速施工并交付是工程必须解决的难题。

1 工程概况

创新示范基地二期工程 EPC 项目总建筑面积约 38 万 m2,其中电池车间建筑面积 8.74 万 m2,为单层门式轻钢结构厂房,设计+施工工期为 300 d。

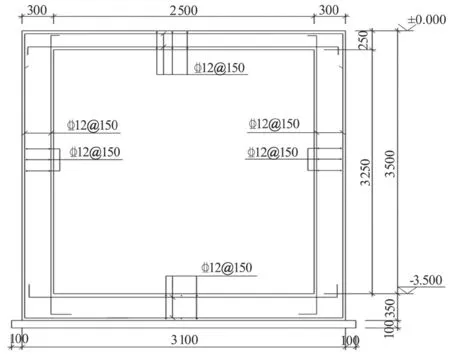

本工程基础施工完成在钢结构吊装阶段,因生产工艺调整,使用方在厂房内增加 1 100 m 地下钢筋混凝土现浇管廊。管廊宽度 3.1 m、高度 3.5 m,顶板厚 250 mm,侧墙厚 300 mm,混凝土强度等级为 C30。地下管廊结构形式及做法如图 1 所示。

图1 地下管廊结构形式及做法图(单位:mm)

根据主合同节点工期要求,距离电池车间地坪及室内工作面交付使用方的时间节点仅剩 55 d,施工内容还包括后增加的地下管廊主体结构。新增地下管廊施工周期处在关键节点钢结构吊装和地坪施工的关键线路上,施工期间正处于冬季,室外温度低,混凝土强度提升慢[1],顶板达到拆模条件的时间长,按照常规做法管廊结构需要 80 d 才能施工完成交付使用方。

2 施工方案研究、分析与设计

基于冬季现浇地下管廊结构混凝土成型慢、顶板拆模慢、密闭空间材料清理困难 3 个特点,通过方案比选分析,提出满足使用功能要求的最优施工方案。

2.1 全预制装配式钢筋混凝土管廊

全预制装配式钢筋混凝土管廊优势在于地下管廊主体结构全部在加工厂加工成型,现场吊装通过增加机械和人员的方式可快速完成,施工周期短,受外界低温环境影响小;其缺点在于装配式管廊接口多,防水处理难度大,后期渗漏水隐患高,造价较高。

2.2 底板侧墙现浇+顶板预制钢筋混凝土管廊

此方案优点在于管廊顶板采用预制钢筋混凝土板在加工厂加工成型,管廊底板侧墙施工完成后直接吊装就位,规避顶板在受限空间内支拆模板难度大的问题,顶板混凝土强度受外界低温环境影响小,施工周期较短;其缺点在于室内吊装管廊顶板作业面有限,预制钢筋混凝土顶板重量大,厂房内基坑周边采用大型吊装机械吊装预制钢筋混凝土管廊顶板危险性较大。

2.3 钢承板现浇钢筋混凝土管廊

上述两种方案在低温条件下施工地下钢筋混凝土管廊,均不能在保证安全的环境下很好地解决冬季现浇地下管廊结构混凝土成型慢、顶板拆模慢、密闭空间材料清理困难等主要矛盾。结合当前存在的主要困难,同时考虑优化管廊施工工艺,做到尽可能将管廊顶板和厂房地坪施工同步进行。通过查阅学术文献及类似案例,发现张永利等[2]采用钢-混凝土复合楼承板施工技术,解决了大跨度超高钢筋混凝土楼板支模难题,提高施工效率,保证了施工安全。

结合类似成功案例,将钢承板应用至地下管廊顶板结构中,采用管廊底板侧板现浇钢筋混凝土,顶部采用钢承板+现浇钢筋混凝土地坪作为顶板的形式。充分发挥钢承板工厂化预制加工速度快、重量轻、人工安装操作简便、结构承载力高免支模、结合厂房地坪现浇一次成型等优势,降低施工安全风险和低温对进度的影响,保证施工质量,工序前置大大提高施工效率,从而缩短工期。钢承板现浇钢筋混凝土管廊结构形式及做法如图 2 所示。

图2 钢承板现浇钢筋混凝土管廊结构形式及做法(单位:mm)

3 钢承板混凝土快速施工工艺原理

钢承板钢筋混凝土管廊底板和侧墙采用钢筋混凝土现浇,管廊顶板预埋角钢,管廊墙板混凝土强度达到 1.0 MPa 拆模后安装钢承板,绑扎地坪钢筋后浇筑顶部地坪混凝土。

3.1 施工工艺流程

钢承板现浇钢筋混凝土管廊顶板具体流程:放钢承板定位线→钢承板进场分区配料→铺设点焊钢承板→溶焊固定→锁边咬合→绑扎钢筋→浇筑混凝土及养护。

3.2 主要材料与设备

1)钢承板:YX76-305-915 型,厚度 1.2 mm,镀锌120 g/m2,材质为 Q345;

2)预埋角钢:5 # 角钢;

3)端板堵头板:1.2 mm 厚镀锌钢板;

4)钢筋:三级钢筋,直径φ6、φ12、φ16;

5)混凝土:C30 混凝土(抗渗等级 P6);

6)切割机:空气等离子弧切割机 LG8-25;

7)电焊机:交流电焊机 BX1-400。

3.3 操作要点

1)放钢承板定位线。通过管廊中轴线引测钢承板边线至侧墙顶部标记、弹线。

2)钢承板进场分区配料。钢承板以划分的施工段为单元,运至现场,按照项目绘制的施工段分区布置图将钢承板沿管廊施工放线顺序堆放,到控制线后应适当调整板缝。钢承板在装车、卸货过程中,应采用专用装卸设备和机械如叉车、吊车配合垫板或固定支架吊装,严禁直接使用钢丝绳捆绑粗暴的方式进行,运输及堆放过程应设置柔性垫板、垫块,或者采用专用支架、托架固定,以防因运输和堆放过程中碰撞、挤压导致变形。

3)铺设点焊钢承板。按照布置图将钢承板边缘对准控制线铺设叠放整齐,铺放钢承板时,由人工将相邻的两块钢承板按照定位线放置在预埋角钢上,钢承板波形槽口相互平行贴紧,点焊临时固定。大面积钢承板铺设应顺着管廊方向由一端向另一端铺设,相邻钢承板端部错位要求<5 mm,已铺设完成的钢承板经技术复核和实测验收合格后方可铺设下一块。到控制线后应适当调整板缝,将钢承板点焊至预埋角钢上临时固定。

4)不规则钢承板铺设。根据现场管廊转角和 T 型交接情况,提前深化交接部位钢承板尺寸,根据深化图单独放样加工转角和 T 型交接等特殊部位钢承板。将加工成型的钢承板在管廊侧墙顶部进行预拼装,发现有接头错位咬合不严密的部位重新加工调整。按照深化图顺序安装,点焊固定。

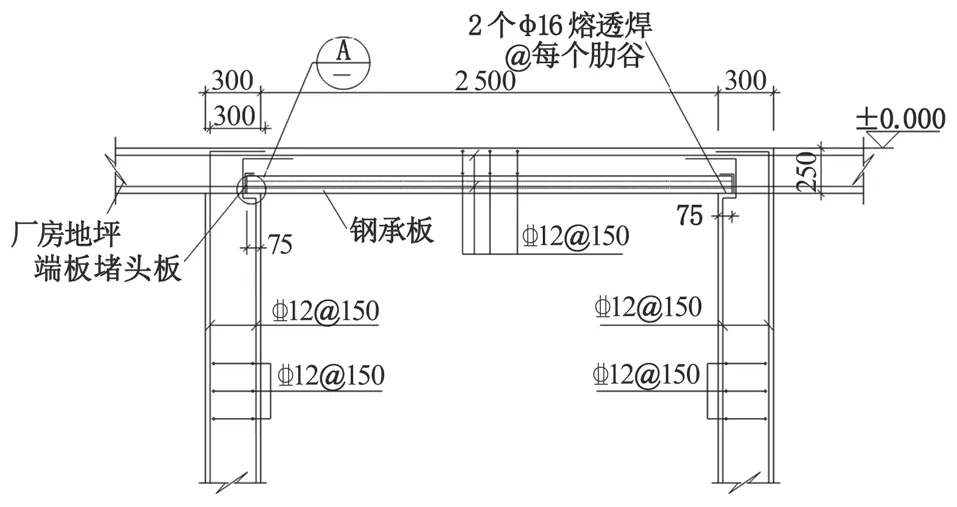

5)开孔及切割。当管廊顶板需要预留孔洞,或者钢承板局部需要切割时,应采用专用的等离子切割机进行切割作业,严禁使用手持式简易切割机随意切割,防止切割过程破坏钢承板表面镀层。在钢承板上后开孔作为管道洞口时,必须由专人切割钢承板洞口。先行在钢承板上放样孔洞位置切割线,严格按照切割位置线进行切割作业。洞口大于 300 mm 切割时一般会损伤钢承板的沟肋,必须采用 L70 mm×5 mm 角钢对孔洞周边进行加强处理,加强措施详如图 3 所示。

图3 钢承板开孔加强示意图(单位:mm)

6)溶焊固定。钢承板分段定位铺设完成后,应采用焊接的方式固定在预埋角钢上,焊丝焊剂必须穿透钢承板,将钢承板与预埋角钢熔接牢固。

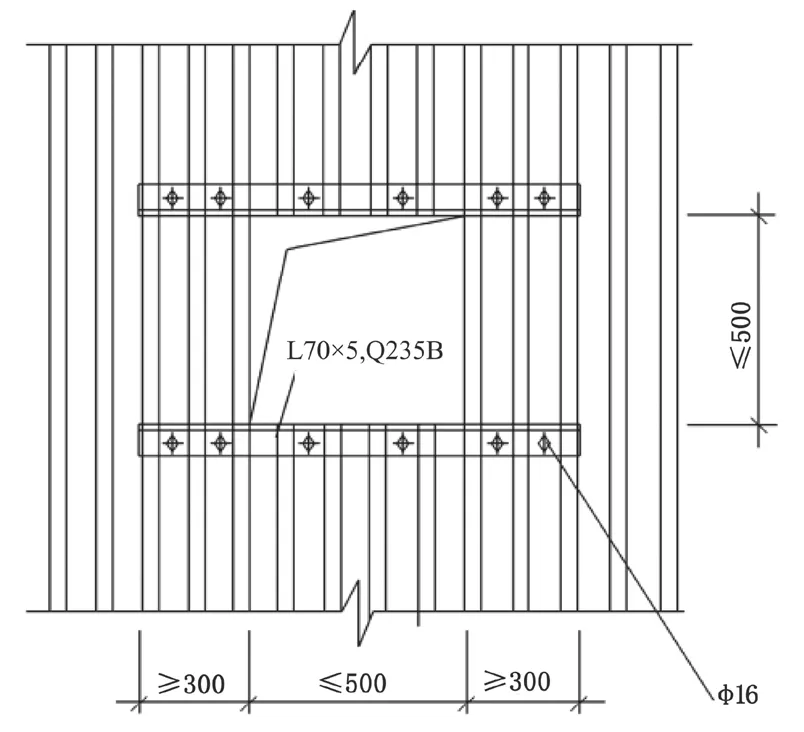

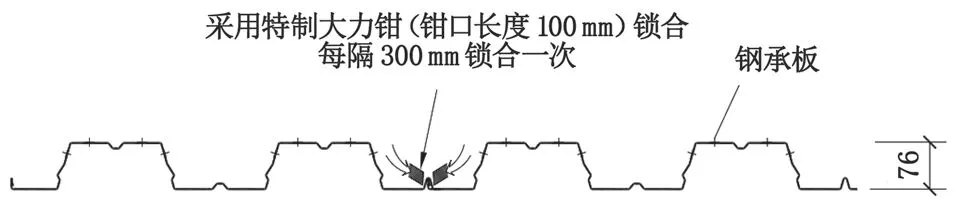

7)锁边咬合。两片钢承板公肋叠合后,用专用夹钳紧固锁合连接,每隔 300 m m 锁合一次,使钢承板之间形成牢固的整板。钢承板紧固锁合连接如图 4 所示。

图4 钢承板紧固锁合连接图(单位:mm)

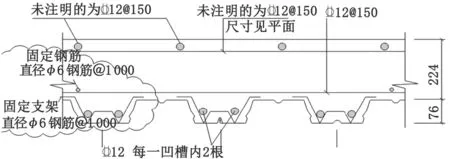

8)绑扎钢筋。钢筋按照设计图纸下料、绑扎,采用直径 6 mm 的钢筋加工成 W 型固定支架,置于钢承板波谷部位,作为横向钢筋支撑用,固定钢筋间距 1 m。钢筋绑扎示意图如图 5 所示。

图5 钢筋绑扎示意图(单位:mm)

9)浇筑混凝土及养护。混凝土采用汽车泵泵送,从一端开始顺序浇筑,均匀布料,混凝土不得在钢承板上集中堆积。混凝土在浇筑过程中应及时振捣密实,顶板混凝土沿管廊纵向由一端向另外一端均匀布料,管廊顶板一次布料到位。管廊顶板混凝土应随浇随振捣,在混凝土初凝前,用铝合金大杠刮平整、收净光。当温度低于 0 ℃ 时,混凝土内应掺防冻剂,混凝土收面后,面层覆盖薄膜+棉被养护,连续保温养护 14 d。

4 应用效果

钢承板现浇钢筋混凝土地下管廊快速施工技术在滁州创新示范基地二期工程 EPC 项目成果应用,现浇地下管廊结构在低温环境下 47 d 全部施工完成,该免支模体系地下管廊顶板混凝土同厂房地坪混凝土一次浇筑完成,管廊内混凝土残渣清理完成后即交付使用方,提前完成厂房交付节点。

5 结语

钢承板与预埋角钢通过焊接的方式固定在地下管廊侧墙顶部,以承受混凝土重量及施工荷载,达到地下管廊顶板免拆模快速施工的目的。采用钢承板现浇钢筋混凝土快速施工技术进行施工在滁州创新示范基地二期工程 EPC 项目上的成果应用,保证了低温环境下地下管廊施工质量、安全和节点工期要求,获得了良好的经济和社会效益,为同行业类似工程施工提供一定的参考和借鉴。Q