电子束选区熔化制备金属材料研究与应用

2022-05-13李云哲刘世锋

王 岩,李云哲,刘世锋,党 宇,石 英,王 建

(1. 西安建筑科技大学冶金工程学院,陕西 西安 710055)(2. 西北有色金属研究院 金属多孔材料国家重点实验室,陕西 西安 710016)

1 前 言

随着现代生物医学、汽车工业和航空航天的快速发展,传统材料加工方法已不能满足人们对结构和功能一体化零件的制备需求,20世纪80年代开发的新型材料加工方法——电子束选区熔化(selective electron beam melting,SEBM)是解决这一问题的良好方法,迅速引起了全世界研究人员的兴趣。SEBM是增材制造(additive manufacturing,AM)技术中使用很广泛的一种粉床材料成形工艺,是一种集机械、电子、材料、控制于一体的新型材料加工方法,与传统材料制造方式不同,SEBM技术可以根据零件的三维(three dimensions,3D)模型,通过层层堆叠实现复杂形状部件的快速制造。这种层层叠加的材料加工方法的设计和制造自由度大,可以实现个性化设计,是21世纪智能制造的重要组成部分,2012年英国《经济学人》称AM技术将推动人类第三次工业革命。

本文将重点介绍SEBM技术的原理以及其在生物医学、汽车工业和航空航天领域的应用案例。研究总结过去5年SEBM技术在金属材料制备领域的最新研究成果,包括粉末材料的设计、制造工艺、微观结构和制备样品的机械性能。在此基础上,提出了一些思路和研究趋势,供今后研究之用。

2 SEBM技术原理

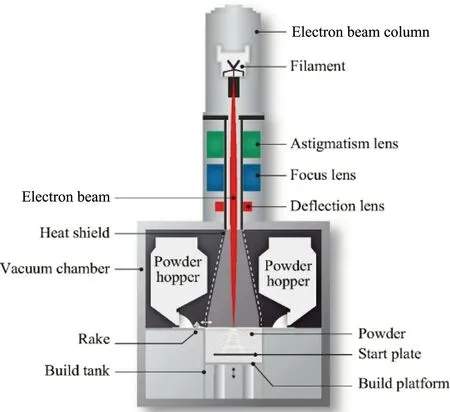

SEBM技术是由瑞典Arcam公司首次开发的金属粉床AM技术中最常见、最成熟的技术之一。早期中国清华大学和西北有色金属研究院在SEBM技术方面进行了大量研究。图1显示了SEBM机器主要由能源系统、真空室和建造平台组成[1]。SEBM技术制备零件流程主要分为预热、成形和自回火3个阶段。计算机控制切片软件将3D模型逐层分解[2-5],粉末材料被高能电子束有选择性的熔化,建造平台上的粉末材料迅速冷却凝固,然后建造平台下降到一定高度,继续铺粉预热第二层粉末,粉末的稳定性得到改善,并持续熔化,直至3D模型零件被堆积成一个实体零件,整个过程在高功率、高真空环境中进行[6, 7]。

图1 SEBM机器工作原理[1]Fig.1 Working principle of SEBM machine[1]

3 SEBM成形金属材料

电子束能量密度高,足以熔化各种高熔点的金属,2019年有报道称SEBM技术已经可以熔化钨金属[8]。近年来,SEBM技术在钛基合金、铁基合金、铝基合金、铜基合金、高温镍基合金、高熵合金等金属材料制备方面取得了重大研究进展。

3.1 钛基合金

钛及钛基合金是20世纪50年代开发的结构金属材料。钛因其低密度(4.52 g·cm-3)、高强度、高耐蚀性和生物相容性的特性而被广泛应用。然而钛导热系数较低、采用传统刀具加工钛产生的热量不能被导出、容易产生粘刀现象,使用钛合金粉末被电子束有选择性的熔化成形3D零件可以规避机械加工制备钛合金的缺点,因此SEBM技术首先在钛领域得到发展,目前TC4的SEBM加工技术已经发展得非常成熟,TC11、Ti2448[9]也得到了更多的研究。研究证实,使用SEBM技术制备的TC4的静态力学性能已经达到、甚至超过其锻造状态水平[10]。

目前研究人员在TC4合金的SEBM工艺参数方面已经探索得比较成熟。为了进一步研究不同因素对TC4成形质量的影响,Lee等[11]研究了粉床预热效应对TC4成形的影响,采用3D图像处理来量化3种不同预热条件下样品的成形误差,结果表明,长时间的预热对零件的致密度影响不大,并且随着能量密度的增加,最大构造误差从330增加到400 μm,如图2所示。

图2 样品3D可视化误差图(a);低预热(b)、标准预热(c)和高预热(d)对样品的构造误差[11]Fig.2 3D visualization error map of the sample (a); construction error plots of low preheating (b), standard preheating (c) and high preheating (d) for samples[11]

SEBM工艺的循环热处理对打印的零件有显著影响,Tang等[12]首次研究了SEBM制备深粉床TC4缺陷的3D特征及其对样品拉伸特性的影响,发现缺陷在同一样品的不同高度中分布不均,图3表明在样品的不同高度中,缺陷随着样品高度的增加而逐渐减少。样品中部屈服强度最高,为928 MPa;延伸率最高为16.4%。

图3 同一样品不同高度中的缺陷[12]Fig.3 Defects in the same sample with different heights[12]

通常采用模拟方法可以降低实验带来的各种成本。Xiong等[13]使用细胞自动机方法模拟SEBM制备TC4合金的晶粒生长行为,提出了一个集成的建模框架,可以结合粉末特性和工艺,准确预测SEBM制备的TC4的微观结构。Tan等[14]利用实验和模拟解释了SEBM中柱状晶体的生长行为,发现SEBM制造的TC4遵循传统的竞争性晶粒生长模型,其中柱状β-Ti具有竞争性生长,且随着样品建造高度增加,晶体结构变得更强。

3.2 铁基合金

铁基合金是目前世界上消费和使用量最大的金属材料,并且铁基合金SEBM技术在成本控制方面具有很大的优势,因此研究者在铁基合金的SEBM方面有一定的研究[15-17]。

为探讨加工参数对316L不锈钢成形特性的影响,Wang等[18]通过改变加工参数(速度函数(speed function,SF)和聚焦偏移(focus offset, FO))来制备样品。图4显示了通过优化316L样品的SEBM加工参数,得到的不同样品表面的过度熔化、熔化良好和多孔结构。SEBM制备的316L屈服强度约为350 MPa,高于通过传统铸造[19]和锻造[20]制备的,但其延伸率低于通过传统加工方法制备的。如图5显示在低SF和高FO样品中发现严重的σ相沉淀,导致样品在水平方向的延展性降低。因此研究人员多使用较高的SF和较低的FO避免σ相沉淀,但要确保样品表面低粗糙度和高密度。Zhong等[21]首次使用SEBM技术和激光选区熔化(selective laser melting, SLM)技术分别制备用于核裂变的316L不锈钢薄壁复合容器,优化参数以制造几乎致密的零件。SLM技术制备的零件表面精度高,SEBM技术制造的零件表面精度低,但成形效率高。在250 ℃的高温下,SLM制备的样品的屈服强度高于400 MPa,而SEBM制备的样品屈服强度只有170 MPa,但延伸率高于SLM制备的样品。进一步分析样品微观结构,在两种样品中均发现了熔池、晶界等微观结构。

图4 通过优化316L样品的SEBM加工参数制备的样品表面过度熔化、熔化良好和多孔结构[18]Fig.4 Over-melted, well-melted, and porous structure of sample surface by optimization of SEBM preparation process parameters for 316L sample[18]

图5 样品腐蚀后微观结构表征[18]:(a)粗晶界SEM照片;(b)晶界和晶粒内部析出的σ相粒子的SEM照片;(c) EDS映射显示Fe的元素损耗以及Cr和Mo的富集Fig.5 Microstructure characterization of the sample after corrosion[18]:(a) SEM image of thick grain boundaries;(b) SEM image of σ phase particles precipitating at grain boundary and inside grains; (c) EDS mappings showing element depletion of Fe and enrichment in Cr and Mo

为研究SEBM制备样品不同位置的微观结构变化,Olsón等[16]观察到SEBM制备的样品顶部、中间和底部微观结构有显著差异,如图6所示,在样品顶部发现了明显的熔池线,底部没有熔池线但有明显晶界。Cormier等[22]研究了SEBM制备的H13工具钢的微观结构和性能,结果表明,直接打印的样品几乎没有孔隙,且可获得层间结合良好的零件,材料硬度可达到48~50 HRC。Segura等[23]发现SEBM制备的316L的屈服强度比锻造制备的高76%,晶粒沿建造方向生长,并有大量亚晶和位错,如图7所示。位错的均匀分布提高了样品的耐蚀性和机械性能,为核反应堆和高质量航空航天部件的制备提供了新方法。

图6 SEBM制备样品微观结构的顶视图[16]:(a)顶部表面,(b)从顶部向下10 mm的位置,(c)从顶部向下40 mm的位置Fig.6 Top view of sample microstructure prepared by SEBM[16]: (a) top surface, (b) 10 mm from top surface, (c) 40 mm from top surface

图7 SEBM制备的316L样品的TEM照片[23]:(a)亚晶和亚晶界,(b)位错和亚晶界Fig.7 TEM images of 316L samples prepared by SEBM[23]: (a) sub-grain and sub-grain boundaries, (b) dislocation and sub-grain boundaries

目前,SEBM制造的铁基合金种类不多,主要集中在316L不锈钢。由于大多数铁基合金具有磁性,磁性金属粉末容易损坏真空系统,对机器危害大,这也是造成铁基合金种类开发不多的因素之一。因此在开发新型铁基合金时,应综合考虑材料脱磁。

3.3 铝基合金

铝基合金因其低密度、高强度、高塑性、高耐蚀性等特性,成为继铁基合金之后使用最广泛的金属,特别适合用于制造涡轮增压器叶片[24]。目前涡轮叶片传统制造方法为铸造,但由于其结构复杂,容易造成涡轮叶片开裂等问题。因此,薄壁涡轮叶片可采用SEBM技术进行制备,大量学者对铝基合金SEBM工艺进行了探索。

SEBM加工参数会严重影响样品微观结构和机械性能。Yu等[25]使用不同扫描速度制备了Al-3Ti-1Sc合金,结果表明,在3 mm·s-1扫描速度下,凝固熔池中形成具有四方结构的Al3(Ti、Sc、Fe)相,且可在室温下保持四方结构;扫描速度为20 mm·s-1制备的样品,Al3(Ti、Sc)相被完全抑制,熔池中显示出均匀的微观组织结构,并具有超细沉淀物。Murr等[26]使用C-TiAl基合金粉末,采用Arcam A2打印了样品,样品主要为γ-TiAl(FCC)相,并且具有片状γ/α2相,通过扫描电镜表征发现该样品片状微观结构的间距为0.1~0.3 μm。直接打印的样品硬度为4.1 GPa,屈服强度为0.37 GPa·cm3·g-1,与SEBM制备的TC4的0.27 GPa·cm3·g-1屈服强度相比,具有很大的优势。这些发现证明了C-TiAl基合金在航空航天领域应用的可能性。Kenevisi等[27]研究了粉床预热对SEBM制备Al2024合金的影响,并在350 ℃预热温度下制备了几乎完全致密的样品,样品的强度和屈服强度分别达到了314 MPa和191 MPa。Martin等[28]在铝合金粉末中加入纳米粒子对粉末进行改性,结果发现,未添加纳米粒子粉末制备的样品有微观裂纹,添加纳米粒子粉末制备的样品微观裂纹被抑制,如图8所示,这一发现为SEBM成形铝基材料提供了新思路。

图8 Al6061的SEM照片[27]:未添加Zr纳米粒子制备的样品观察到大裂缝(左),添加Zr纳米粒子制备的样品未观察到开裂(右)Fig.8 SEM images of Al6061[27]:large cracks observed without the addition of Zr nanoparticle (left), no cracking observed with the addition of Zr nanoparticles (right)

3.4 铜基合金

纯铜和铜基合金具有良好的延展性、导电性和导热性,目前主要被用于制造发电机、散热片、电缆、开关设备和变压器等电气设备零件。纯铜对激光的吸收率仅为2%,但对电子束的能量吸收率可以达到80%[29]。近年来,关于铜合金的SEBM研究越来越多。薄壁和具有复杂内部结构的铜合金零件可被用于微热交换器等器件。

Guschlbauer等[30]采用SEBM技术制备纯铜,认为样品致密度的调节可以通过调整SEBM工艺参数来实现。研究发现,当制备的样品电导率高于58 MS·m-1时,样品硬度为55 HV。此外,随着线能量密度的增加,样品的机械性能逐渐增大,最大拉伸强度可达到177 MPa,延伸率达到59%。Eichhorn等[31]认为样品导电性与粉末纯度有关。Ramirez等[32]使用纯度为99.8%的气体雾化铜粉,采用Arcam A2制备了样品。在直接打印的样品中观察到大量的沉淀错位,在SEBM制造的镍基合金中也观察到类似的现象[33],这些沉淀错位显著提高了样品的硬度。

为了证明快速冷却可以产生传统冶金中难以实现的微结构,从而形成过饱和固溶体[34]。Momeni等[35]使用Cu和Cr的粉末混合物来制备样品,由于Cu和Cr的熔点不同,Cu粉开始熔化时,Cr粉仍然是固体颗粒,最终Cr粒子随机分布在Cu基体中,结果表明,SEBM技术在实现超细合金过程中极有可能实现这一目标,研究人员正在探索加工参数对微观结构和材料特性的影响。Torsten等[36]采用纯度为78.5%(质量分数,下同)铜粉和21.5%铝粉制备样品,通过提高扫描速度和降低电子束的功率,可以在样品中观察到由于能量摄入不足所引起的孔。Ralf等[37]研究了纯铜粉中含氧量对SEBM成形能力的影响,发现使用高氧含量粉末通过SEBM技术制备的样品更有可能形成裂纹。

3.5 镍基合金

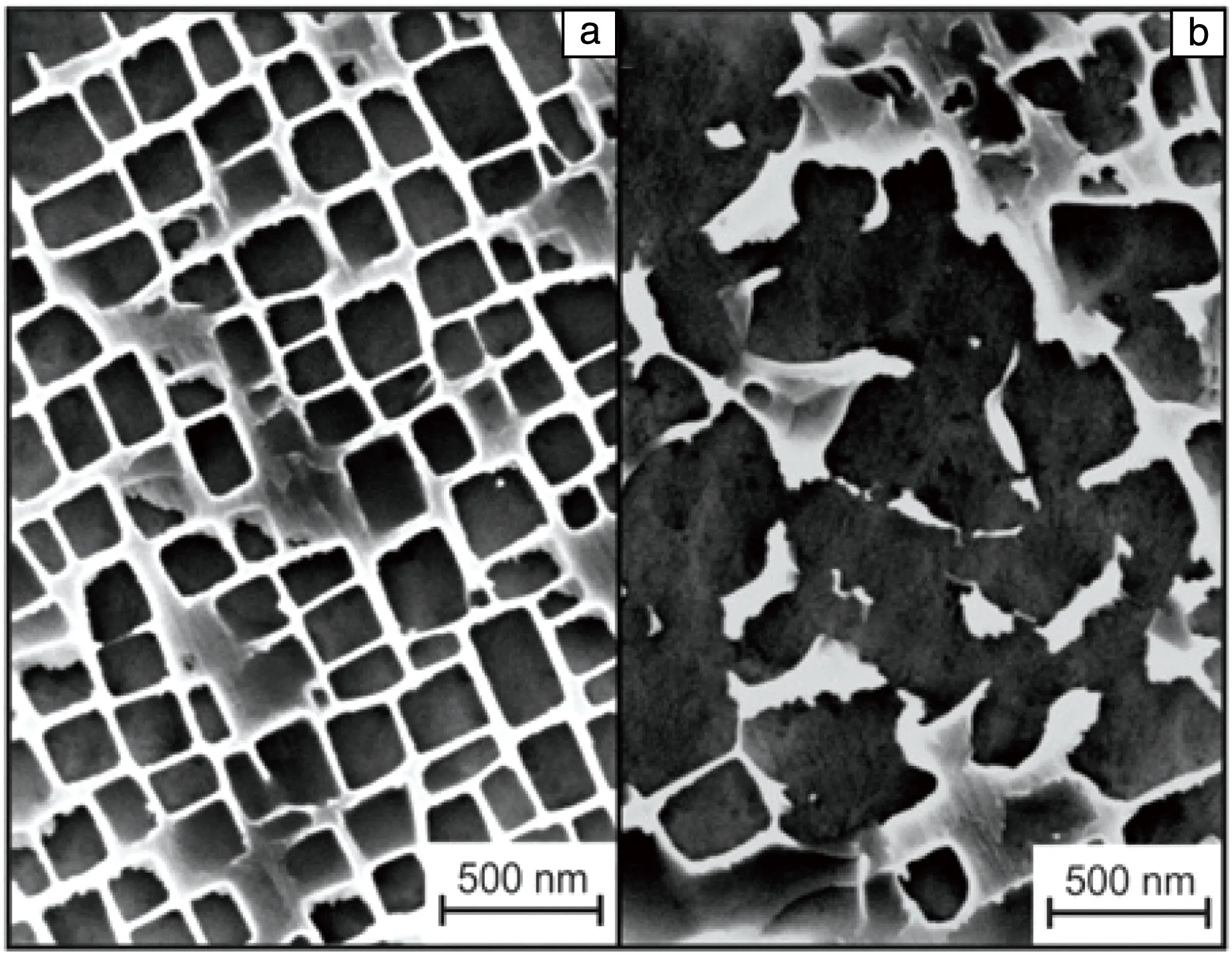

镍基合金具有高强度、高耐氧化性、高耐蚀性和高温耐热性,可在高温环境下(920~980 ℃)长时间服役。镍基合金中的γ/γ′相可以提供更高的屈服强度,如图9所示[38]。镍基合金优良的耐蚀性使其在海洋、环保、能源、石化等重要领域具有多种应用,近年来,其主要被应用于航空航天结构部件、紧固件、飞机涡轮发动机等。目前,镍基合金的SEBM研究主要集中在镍基超级合金[39],如NiTi合金、Rene142、IN738、IN625、IN713和IN718等。

图9 γ/γ′相微观结构的SEM照片[38]:(a)俯视图,(b)左视图Fig.9 SEM images of the microstructure of γ/γ′[38]: (a) vertical view, (b) left view

Ding等[40]研究了SEBM技术工艺参数对IN718的影响,在能量密度较低的样品内部发现了大量缺陷,因此探索合适的工艺参数对打印件的质量控制尤为重要。对打印样品进行观察,在样品中观察到完全柱状的细晶,且晶粒朝<001>方向生长,同时在样品中发现小于30 nm的γ相和γ′相。对样品进行标准热处理后发现,相同的打印参数导致样品延伸率在5%至25%之间发生较大变化,最大抗拉强度可达1200 MPa。Cakmak等[41]采用不同SEBM建造策略来制备IN718样品,使用有限元分析机械性能,研究点构造和连续线构造[42],通过实验验证模拟结果是否合理。研究发现,不同的构造策略会影响晶粒大小,使用连续线打印的样品微观结构更加精细,如图10所示。

图10 点构建和线构建的IN718材料的EBSD照片[41]Fig.10 EBSD images of IN718 by point-build and line-build[41]

Ding等[43]在SEBM过程中研究了IN718微观结构形成的基本原则,并利用有限元模拟温度分布、熔池形貌和微观组织结构。研究发现,模拟的熔池形状大小与实验结果一致,而微观组织转化和晶粒生长与模拟结果相反。为进一步确定SEBM工艺中的固态微结构如何演变为分级微结构,建立SEBM镍基高温合金的热分布演化规律,Koepf等[44]使用有限元和细胞自动机模型耦合来模拟SEBM过程中样品的微观结构变化,为了验证预测和实验中观察到的微观结构是否一致,使用CMSX-4镍基高温合金粉末制备了样品,结果表明,有限元分析为晶体生长模型提供了预温度场,可成功预测块状样品的微观结构。

Deng等[45]发现在SEBM制造的IN718微结构中,Laves相体积分数从上表面向下开始增加,在距上表面150 μm处达到的峰值,约2.3%;达到峰值后开始下降,在距上表面1800 μm处逐渐下降至0。Zhou等[46]研究了SEBM制备的NiTi合金的微观结构、相变和机械性能,结果发现,NiTi合金的微观结构是柱状晶并且具有超弹性,这是由于Ni4Ti3沉淀所致,如图11所示。该样品在冷却过程中发生B2→B19的相变,在加热过程中进行B19→B2相变。在循环压缩试验中,NiTi合金在室温下表现出优异稳定的超弹性,采用SEBM制备的NiTi合金的压缩性能优于采用SLM制备的。

图11 NiTi粉末和SEBM制备的NiTi样品的XRD图谱(a);NiTi样品(b)、Ni4Ti3沉淀(c)和均匀分布在基体中的Ni4Ti3沉淀(d)的TEM照片[46]Fig.11 XRD spectra of NiTi powder and NiTi sample prepared by SEBM (a); TEM images of NiTi sample (b), Ni4Ti3 precipitation (c) and Ni4Ti3 precipitation distributed in the matrix (d)[46]

3.6 高熵合金

高熵合金是由5种或5种以上等量或大约等量金属形成的合金。传统合金只有大约2或3种金属,以Ti为例,添加Al和V可以形成Ti6Al4V合金。以往的研究发现,添加的合金元素种类越多,越容易出现脆化现象,但高熵合金没有这种现象发生,并且具有优良的机械性能、耐磨性和耐蚀性。

目前,电弧熔炼被广泛应用于制备高熵合金,Popov等[47]首次使用不同元素粉末混合物,通过SEBM工艺制备了Al0.5Cr1.0MoNbTa0.5多原子高熵合金。在制备过程中,由于每种元素熔点差异较大,且铝元素容易发生蒸发,导致最终虽然样品成功被制备,但微观结构并不完全统一,打印的样品具有较大孔隙。研究发现,在1300 ℃下保温24 h可显著降低样品孔隙,并使SEBM制备的样品成分发生变化,该混合元素粉末的方法为SEBM制备高熵合金提供了新的研究思路。

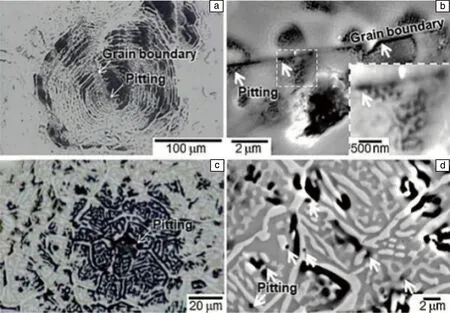

Fujieda等[48]成功将SEBM技术应用于AlCoCrFeNi合金的制备,直接打印的零件具有优良的延展性,断裂强度是传统工程材料SUS304断裂强度的6倍,达到1400 MPa。结合SEBM的成形特点,有望扩大其潜在应用领域,如高品质耐用的金属部件、油井和天然气钻井设备。Kuwabara等[49]使用AlCoCrFeNi粉末,研究了SEBM制备的AlCoCrFeNi高熵合金的微观结构和电化学腐蚀行为,XRD图谱表明铸造态样品和SEBM样品顶部均为BCC结构,SEBM样品底部包含BCC和FCC结构,铸造态样品底部仅有BCC结构,如图12所示。进一步研究发现,SEBM样品和铸造态样品的点腐蚀电位分别为0.178和0.112 V,经过电化学腐蚀后得到了铸造态样品和SEBM样品的表面腐蚀形态,如图13所示,表明SEBM制备的样品具有更加优异的耐蚀性。

图12 铸造态样品和SEBM样品的XRD衍射图谱[49]Fig.12 XRD spectra of cast sample and SEBM sample[49]

图13 铸造态样品(a,b)和SEBM样品(c,d)电化学腐蚀测量后表面形态[49]Fig.13 Surface morphology of cast sample (a, b) and SEBM sample (c, d) after electrochemical corrosion measurement[49]

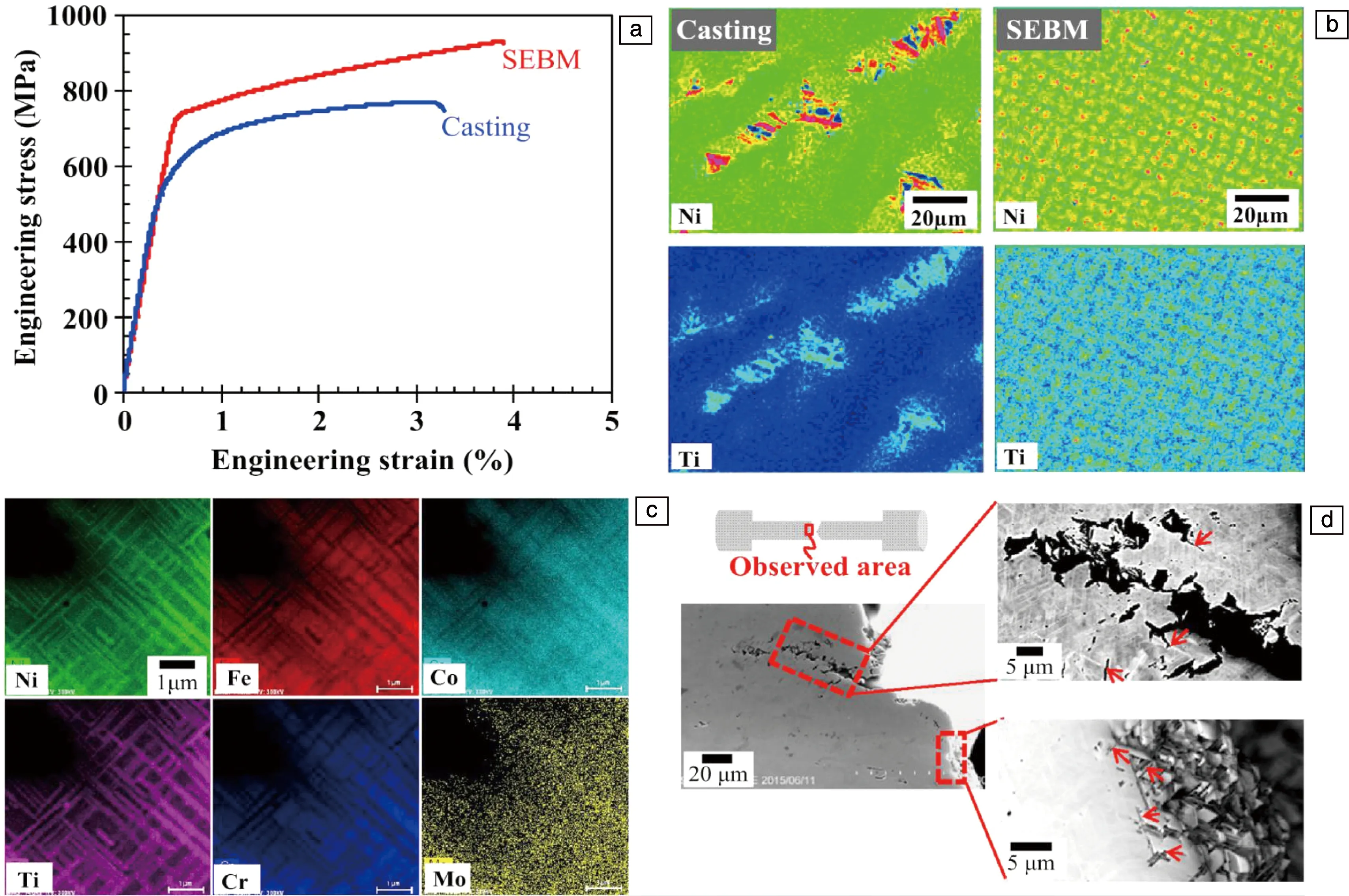

Fujieda等[50]使用SEBM技术成功地制备了CoCrFe-NiTiMo高熵合金,研究发现,铸件样品的整体机械性能低于SEBM样品。原子探针分析发现Ni和Ti元素在铸件中存在偏析,导致其抗拉强度远低于SEBM样品的。扫描透射电子显微镜-X射线能谱(STEM-EDX)分析表明,Ni3Ti金属间化合物在SEBM样品中均匀分布,拉伸断裂裂纹沿Ni3Ti与基体的边界进行扩展,这是SEBM样品延伸率低的主要原因(图14)。

图14 SEBM样品和铸造样品拉伸曲线(a)和元素分布(b),SEBM样品的元素分布(c),拉伸试样裂纹沿Ni3Ti和基体边界扩展照片(d)[50]Fig.14 Tensile curves (a) and element distribution (b) of SEBM sample and casting sample, element distribution of SEBM sample (c), images of tensile sample cracks spread along the boundary between Ni3Ti and matrix (d)[50]

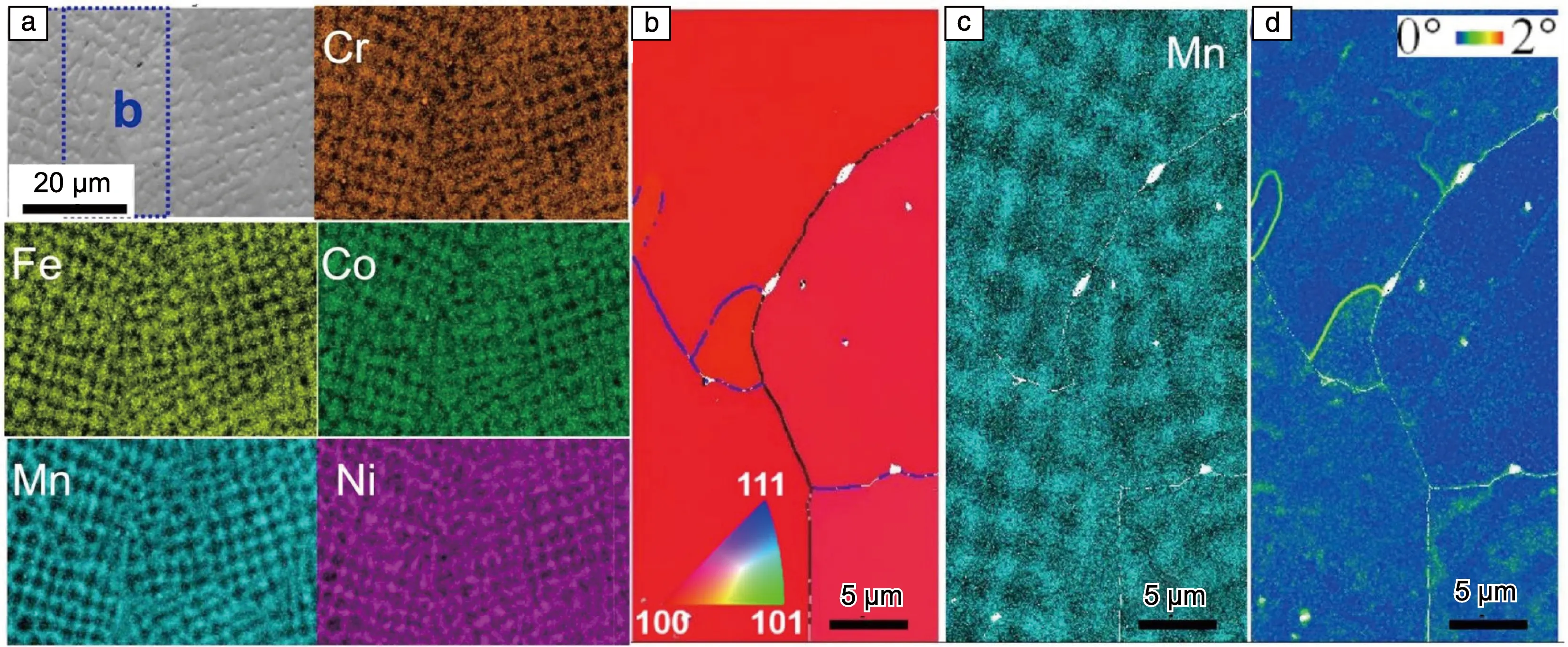

Wang等[51]使用CoCrFeNiMn粉末制备了样品,直接打印的样品孔隙度较高,约为1.19%,在最佳打印参数下可获得高致密度(99.4%)的块体试样。对样品进行EBSD分析发现,样品沿打印方向具有<100>方向的晶体学取向,平均晶粒宽度为65 μm,同时发现Mn和Ni元素发生偏析,如图15所示。机械性能测试发现,SEBM样品和铸造态样品具有相同的机械性能,最大拉伸强度均达到了497 MPa。Thurston等[52]研究了温度对CrMnFeCoNi疲劳裂纹生长行为的影响,研究结果表明其强度可在低温环境中得到改善,是一种优秀的结构材料。

图15 通过SEBM建造的CoCrFeNiMn样品的SEM和相应元素分布照片(a),图15a放大区域EBSD反极图上显示晶界(b),相应Mn元素分布照片(c),Kernel average misorientation照片(d)[51]Fig.15 SEM and the corresponding elemental distributions images of the SEBM-built CoCrFeNiMn sample (a), EBSD-IPF maps on the enlarged zone of Fig.15a showing the grain boundaries (b), corresponding Mn element distribution image (c),Kernel average misorientation image (d)[51]

4 SEBM应用

4.1 生物医学

在生物医学领域,SEBM技术打破了人们对传统医学的认知,目前已有众多研究人员致力于SEBM技术在生物医学领域的研究和应用。图16a显示了SEBM制造的钛半骨盆种植体,实体规格为80 mm×143 mm×150 mm[53]。SEBM技术可以根据模型精确地制备出植入物的弧度,并且带有网状的多孔结构适合细胞生长粘附,是采用传统方法难以实现的。该植入体于2016年6月植入人体内,患者目前恢复良好。图16b为Yan等[54]采用SEBM技术制备的3D网状钛合金,可用作患者下颌骨,相比传统工艺,通过该项技术制备的植入物可以减少患者手术所需的时间。图16c是利用SEBM工艺制造的股骨植入物,SEBM制造出的多孔点阵材料可以大幅降低植入物弹性模量,使其弹性模量与人骨相当,从而减少应力屏蔽,当植入物与弹性模量较小的骨头发生相互作用时,可以有一定的缓冲,发生轻微变型而不致于发生破碎[55]。2018年西北有色金属研究院汤慧萍研究团队成功应用SEBM技术打印出钽膝关节支撑部件,并为患者进行了手术,这也是首例SEBM钽外科植入物手术取得成功的案例。

4.2 汽车工业

中国人均汽车拥有量目前处于世界较低水平,SEBM技术在汽车行业有非常广阔的前景。经过多年研究,目前SEBM技术在汽车行业已有大量应用[56]。相比于其他方法制备的零件,SEBM技术具有独特的成形方式,根据3D模型构建复杂零件,再通过拓扑优化成形出结构功能一体化零件,达到相同功能的零件可以节省大量原材料,减轻汽车重量,同时降低油耗,节约能源,保护环境。Juechter等[56]使用SEBM工艺成功地制备了涡轮增压器叶片,如图16d所示。SEBM技术在汽车维修方面也发挥着不可替代的作用,现代科学技术发展的速度极快,加剧了产品的更新换代,若汽车发生故障,市面上很难找到相同的配件,该技术可根据零件的3D模型快速制造出和它功能一样的配件,使得维修变得方便快捷,同时还可以减少配件的批量生产,减少囤货并且节约资源。

图16 SEBM制备的TC4骨盆植入物(a)[53]、TC4颌骨植入物(b)[54]、股骨植入物(c)[55]和涡轮叶片(d)[56]Fig.16 TC4 semipelvic implant(a)[53], (b) TC4 jaw[54], (c) femoral implant[55] and turbine blade (d)[56] prepared by SEBM

4.3 航空航天

SEBM在一体化结构设计成形零件方面有很大优势,对零件结构进行拓扑优化,在使零件达到同样功能的同时可以有效提高材料利用率、节省时间、节省资源、降低经济成本,在航空航天领域已有较多的研究与应用。目前已经采用SEBM技术制备了BE-4火箭发动机壳体、涡轮、喷嘴和转子。GE-Avio公司使用SEBM技术制备的除油器零件和TiAl发动机低压涡轮叶片,将零件原有质量减少了30%,且将要实现量产并实际应用。Tang等[57]使用SEBM技术制备了TC4航空发动机润滑系统蜂窝状油气分离器转子,这种结构的分离器转子有1100 MPa的抗压强度,比传统泡沫结构分离器转子抗压强度高出5倍,通过建模优化,这种分离器转子很有可能被应用于下一代航空发动机润滑系统中的油气分离。Guo等[58]研究了航空发动机叶片和榫头的过渡结合,使用SEBM技术制备了TC4和Ti47Al2Cr2Nb双合金材料梯度结构,并且过渡区结合良好,界面厚度约为300 μm。

5 结 语

综上,SEBM技术已经出现多年,以自己特有的成形优势,深受广大研究者的关注,并且在多个领域已经有所应用。为了使这项技术更好地为社会服务,其未来研究有以下4点需要注意:

(1)SEBM技术制备样品的熔池凝固、晶粒形核长大以及组织转变等行为仍然需要探究,以指导人们更好地应用此项技术。

(2)在医学领域,SEBM制备的样品表面粗糙度大,在人体内长期服役可能会造成表面碎屑脱落,从而残留在人体导致发炎等一系列症状,如何使植入物稳定安全地在人体内服役仍存在严峻挑战。在航空航天和汽车工业等领域,要持续激发社会创新活力,设计更加优异的模型,为汽车、航空航天零件减重。

(3)SEBM成形工艺对成形件质量的影响最大,未来需开发一种方法可以将新材料的最佳工艺探索时间由几周甚至几个月缩短到几个小时,以减少工作量,节约研发成本。

(4)制备样品时样品表面粘结的粉末颗粒导致样品表面粗糙度大是金属粉床熔融避免不了的难题,对于样品表面粗糙度的处理,采用化学腐蚀、机械加工等方法目前均已被证明可行,根据不同的需求采用不同的处理方式综合探究出最佳经济实用的后处理方式,这也是迫切需要解决的问题之一。