不同改性剂对微表处性能影响研究

2022-05-13黄维蓉杨玉柱王成黄峰杨波

黄维蓉, 杨玉柱*, 王成, 黄峰, 杨波

(1.重庆交通大学 材料科学与工程学院, 重庆市 400074;2.重庆交通大学 交通土建工程材料国家地方联合工程实验室, 重庆市 400074;3.智翔铺道技术工程有限公司,重庆市 400067)

1 前言

微表处是一种预防性养护技术。它由专用的摊铺设备摊铺到预处理的路面上,成型后能起到愈合原路面的微裂缝、填补车辙、恢复抗滑性能、改善防水性能等作用。微表处因为经济环保、施工方便、抗滑性好等优点受到国内外专家学者越来越多的关注和研究[1-3]。

SBR作为最常用的乳化沥青改性剂在微表处中得到了大量应用,它能提高石料的黏附性,改善基质沥青的低温性能[4-5]。畅润田[6]研究发现SBR胶乳可以改善沥青的弹性;SBS改性乳化沥青因为具有更好的高温性能也在微表处中得到了应用,但由于其储存稳定性不佳,现在实际工程中还没有大规模的使用[7];韩春来[8]使用SBS胶乳制备了性能稳定的SBS改性乳化沥青,发现SBS改性乳化沥青相对于SBR改性乳化沥青有更好的抗车辙性能和弹性恢复性能;水性环氧树脂和聚氨酯可以提升乳化沥青的各种性能,近年来受到了众多国内外学者的关注[9-10];季节[11]研究发现水性环氧树脂改性乳化沥青微表处具有较好的防滑、防水和抗车辙效果;暴兴才[12]发现水性环氧乳化沥青微表处具有较好的抗松散、抗变形性能;张庆[2]发现水性环氧树脂能改善微表处的强度和耐久性;韩继成[13]对聚氨酯的改性机理和乳化机理进行了研究,确定了聚氨酯改性乳化沥青的制备工艺。针对单一改性剂不能同时提高改性乳化沥青的各项性能的情况,专家学者将改性剂进行了复配,制备了各种复合改性乳化沥青,并在微表处上进行了应用;王志祥[14]发现SBR-SBS复合改性乳化沥青微表处具有较好的路用性能;郑洋[15]使用酚醛树脂和902建筑胶两种改性剂对乳化沥青进行了改性,并通过倒置水浸法等试验,研究了酚醛树脂改性乳化沥青的抗水损害性能;顾建军[16]向SBR改性乳化沥青中添加湖沥青进行了复合改性,发现湖沥青的加入能改善乳化沥青的高温性能,但其低温性能有所降低,湖沥青的添加可以提高微表处混合料的抗滑性和抗剥落性。

综上所述,目前的研究大多为改性乳化沥青抗滑、抗车辙、耐磨性能等方面的研究,对于改性沥青微表处的长期性能方面的研究较少,且以上研究大多为单一或者两种改性剂复配的改性乳化沥青方面的研究,对于几种改性乳化沥青的优劣未进行系统的比较,达不到为工程应用提供详尽参考的目的。因此,该文研究3种(SBR、SBS和水环氧)改性乳化沥青对微表处性能影响,先制备SBR、SBS和水环氧改性乳化沥青,再通过试验测试3种改性乳化沥青混合料的耐磨性能、抗水损害性能、抗车辙性能、长期高温性能、长期抗滑性能与长期耐磨性能,从而揭示3种改性乳化沥青对微表处性能的影响规律,为改性乳化沥青微表处的推广应用提供理论支撑。

2 试验

2.1 原材料

制备乳化沥青的基质沥青为SK-70#基质沥青,性能指标见表1;乳化剂为黏稠状的慢裂快凝MQK-1M型乳化剂,掺量为预制改性乳化沥青质量的2%;改性剂选择SBR、SBS与水环氧;稳定剂为氯化钙,掺量为乳化沥青的0.2%。集料选择玄武岩,合成级配见表2;填料为P.O.42.5级普通硅酸盐水泥,固定掺量为1.5%;水为饮用水。

表1 基质沥青性能指标

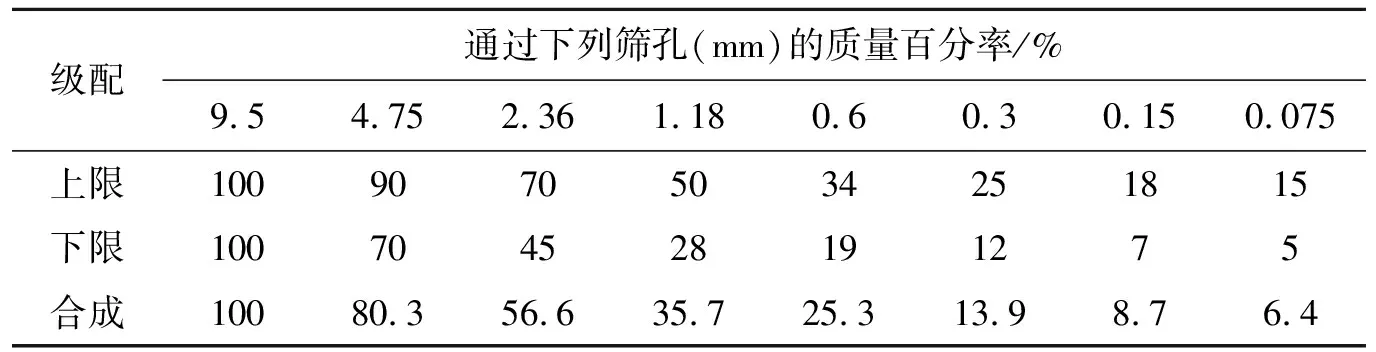

表2 MS-3微表处级配范围

2.2 改性乳化沥青的制备

为符合工程实践应用,SBR改性乳化沥青及水性环氧改性乳化沥青按先乳化后改性的方式制得,SBS改性乳化沥青按先改性后乳化的方式制得。每次制取1 kg的基质乳化沥青的具体步骤为:将基质沥青放入135 ℃烘箱中加热到熔融状态备用;将20 g乳化剂加入380 g温度为55 ℃的温水中充分搅拌,待乳化剂全部溶解之后用浓盐酸并借助pH计调节皂液的pH值为2;开启胶体磨倒入多余皂液清洗胶体磨并进行预热,之后放出清洗皂液后关闭阀门;倒入预备好的全部皂液进行剪切,同时缓慢倒入600 g预备好的基质热沥青,从倒入沥青到剪切完成大概需要3 min,待沥青剪切完成后打开阀门用玻璃瓶对乳化沥青进行封装,放置至常温备用。试验时,取用制得的基质乳化沥青,分别加入4%掺量的SBR胶乳和水环氧进行机械搅拌,使改性剂均匀分布在乳化沥青之中,得到SBR改性乳化沥青和水环氧改性乳化沥青。由于SBS改性沥青需要较高温度才能加热到熔融状态,用胶体磨制备SBS改性乳化沥青过程中容易出现起皮、堵塞胶体磨等不良现象,因此SBS改性乳化沥青使用MD-300改性乳化试验机制备。制得的几种改性乳化沥青各项性能如表3所示。

2.3 性能测试

根据JTG E20—2011《公路工程沥青及沥青混合料试验规程》与《微表处和稀浆封层技术指南》,采用1 h湿轮磨耗试验检验微表处混合料的耐磨性能;利用6 d湿轮磨耗试验检验微表处混合料的抗水损害性能;运用轮辙变形试验评价微表处混合料抗车辙性能。1 h湿轮磨耗试验、6 d湿轮磨耗试验、轮辙变形试验的固定水泥掺量为1.5%,保持其他条件不变,对4%SBR改性乳化沥青、4%SBS改性乳化沥青、4%水性环氧改性乳化沥青在油石比分别为6.5%、7.0%、7.5%、8.0%时进行试验。根据JTG 3450—2019 《公路路基路面现场测试规程》,采用不同作用次数下的车辙深度评价微表处的长期高温性能;使用车轮加速加载设备对微表处混合料进行长期耐磨性和长期抗滑性试验用于评价微表处混合料的长期耐磨性能和长期抗滑性能,为控制油石比对结果的影响,长期高温性能试验、长期抗滑性能试验、长期耐磨试验保持3种改性乳化沥青的油石比都为6.5%。

表3 微表处用乳化沥青检测结果及技术指标

3 结果与讨论

3.1 不同改性乳化沥青对混合料耐磨性能的影响

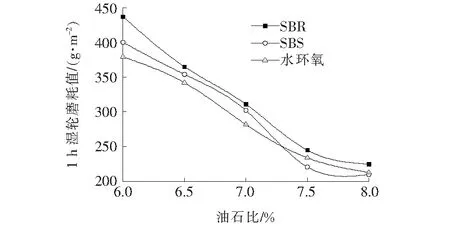

图1为3种改性乳化沥青混合料1 h湿轮磨耗试验结果。

图1 不同改性乳化沥青混合料1 h湿轮磨耗值

由图1可知:同种改性乳化沥青混合料1 h湿轮磨耗值随着油石比的增大而减小,表明改性乳化沥青混合料的油石比越大,耐磨性能越好;在相同油石比下,SBR改性乳化沥青的1 h湿轮磨耗值大于SBS改性乳化沥青与水性环氧改性乳化沥青,且3种混合料在油石比大于7.5%时1 h湿轮磨耗值相近,说明在油石比较小时,水性环氧改性剂的耐磨效果>SBS改性剂>SBR改性剂;同时,可以发现在较高油石比时,3种改性剂的耐磨性能差别不大。

3.2 不同改性乳化沥青对混合料抗水损害性能的影响

图2为3种改性乳化沥青混合料6 d湿轮磨耗试验结果。

图2 不同改性乳化沥青混合料6 d湿轮磨耗值

由图2可知:同种改性乳化沥青混合料6 d湿轮磨耗值与1 h湿轮磨耗值有相同的规律,都随着油石比增大而降低,说明油石比越大,其抗水损害性能越好;在相同油石比下,SBR改性乳化沥青的6 d湿轮磨耗值大于SBS改性乳化沥青大于水性环氧改性乳化沥青;当油石比为8%时,SBR和SBS混合料的6 d湿轮磨耗值相近,但也远远大于水环氧改性乳化沥青混合料,说明水性环氧改性乳化沥青的抗水损害性能优于SBS改性乳化沥青和BR改性乳化沥青,这是由于环氧树脂固化后形成了空间网状结构,使沥青胶结料有较大的硬度和整体性,因此在水浴作用后也能抵抗磨耗头的磨耗。

3.3 不同改性乳化沥青对混合料抗车辙性能的影响

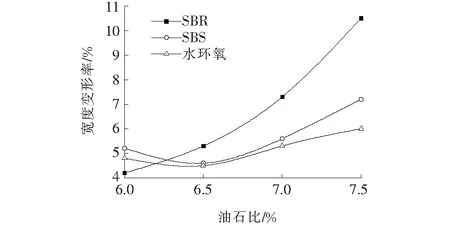

图3、4为3种不同改性乳化沥青混合料宽度变形率与车辙深度率。

由图3、4可知:整体上来看,3种改性乳化沥青混合料的宽度变形率和车辙深度率具有相同的作用趋势,在油石比为6%时,3种改性乳化沥青的宽度变形率和车辙深度率相近,随着油石比的增加,SBR改性乳化沥青混合料的宽度变形率和车辙深度率进一步增加,但SBS和水性环氧改性乳化沥青混合料的宽度变形率和车辙深度率有微略下降,当油石比进一步增加时,3种改性乳化沥青的宽度变形率和车辙深度率进一步增大,且水性环氧乳化沥青混合料的宽度变形率和车辙深度率最小,说明水性环氧改性乳化沥青的抗车辙能力优于SBS改性乳化沥青与SBR改性乳化沥青。这是因为从3种沥青的蒸发残留物的三大指标(表3)可以看出:SBR改性乳化沥青较软,SBS改性乳化沥青和水性环氧乳化沥青较硬,当混合料受到轮辙作用时,较软的沥青混合料矿料间容易发生错动和移位,使得其抵抗变形的能力较弱,而较硬的沥青混合料矿料间不容易发生相对移动,抵抗车辙变形的能力更强。

图3 不同改性乳化沥青混合料宽度变形率

图4 不同改性乳化沥青混合料车辙深度率

3.4 不同改性乳化沥青对混合料长期高温性能的影响

图5为3种不同改性乳化沥青混合料在不同荷载作用次数下的车辙深度对比。

由图5可知:3种混合料的车辙深度随荷载作用次数的增长而增长,在60 ℃胶轮作用1 000次时,3种混合料的车辙深度相近,当作用次数大于2 000次后,可以明显看出:SBR混合料的车辙深度>水性环氧混合料>SBS混合料,说明SBS改性剂的加入能很好地改善微表处混合料的高温性能。主要原因为:蒸发残留物针入度越小,软化点越高的改性乳化沥青,其混合料高温性能也越好,通过表3的改性乳化沥青蒸发残留物的性能可以看出:SBS改性乳化沥青的蒸发残留物针入度最小,软化点最高,这解释了其高温性能较其他两种乳化沥青混合料更好的原因。

图5 不同改性乳化沥青混合料的车辙深度对比

3.5 不同改性乳化沥青对混合料长期抗滑性能的影响

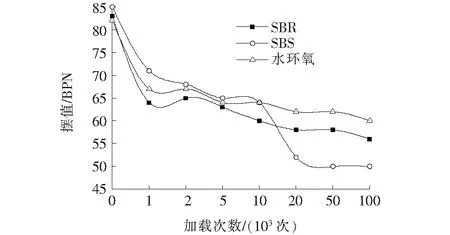

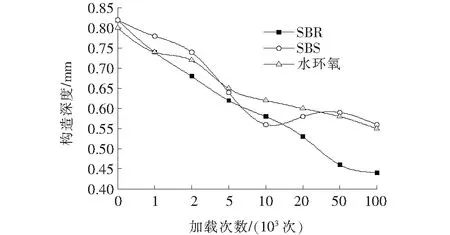

图6、7为3种不同改性乳化沥青混合料的摆值与构造深度随作用次数的变化图。

图6 3种改性乳化沥青混合料摆值随作用次数的变化

图7 不同改性乳化沥青混合料构造深度随作用次数的变化

由图6可知:相同改性乳化沥青混合料的摆值随加载次数的增加而降低,加速加载为1 000次时,3种混合料的摆值下降速率最快,加速加载为1 000~10 000次,3种混合料的摆值逐渐下降,其中SBS微表处混合料的摆值>SBR>水环氧,加速加载为10 000次之后,SBS微表处混合料的摆值突然大幅度下降,加速加载为20 000次之后,3种改性乳化沥青混合料的摆值逐渐稳定,其中水环氧改性乳化沥青混合料的摆值>SBR>SBS改性乳化沥青混合料。说明水环氧改性乳化沥青混合料的长期抗滑性能优于其他两种改性乳化沥青混合料。

由图7可知:相同改性乳化沥青混合料的构造深度随加载次数的增加而降低,为0~2 000次时,SBS微表处混合料的构造深度>水性环氧微表处混合料>SBR微表处混合料,加速加载为10 000后,SBR和水性环氧微表处混合料的构造深度继续减小,SBS微表处混合料的构造深度开始变大。水环氧改性乳化沥青混合料的长期抗滑性能优于SBR。

造成以上试验结果的原因是:由于SBS改性乳化沥青蒸发残留物(表3)的针入度、延度都较小,其成型后的微表处混合料较硬,石料的棱角突出且在加速加载作用下不易移位,因此混合料表面纹理丰富不容易发生变化,摆值和构造深度衰减较慢,而SBR和水环氧改性乳化沥青的针入度、延度较大,其混合料成型后石料在加速加载作用下容易移位,使得表面石料的棱角被整平,构造深度和摆值衰减较快。加速加载为10 000次后,由于SBS改性乳化沥青混合料的石料大幅度脱落,使得微表处混合料的表面和摆式仪接触时摩擦力减小,摆值因此大幅度减小,而石料留下的空洞使得用铺砂法测构造深度时,构造深度假性增高,因此在加速加载为10 000次后SBS微表处混合料的构造深度变化不可信。

3.6 不同改性乳化沥青对混合料长期耐磨性能的影响

图8为3种不同改性乳化沥青混合料质量损失随作用次数的变化图。

由图8可知:相同改性乳化沥青混合料的磨耗损失随加速加载次数的增加而增加,其中SBS微表处混合料的磨耗损失>水环氧微表处混合料>SBR微表处混合料。这是由于SBS改性乳化沥青蒸发残留物(表3)的针入度、延度都较小,其成型后的微表处混合料较硬,石料在车轮作用下难以移位、重新分布,因此在车轮作用次数增大后被剥落掉,而SBR沥青较软,因此石料能够移位和重新分布来减少车轮的撞击和摩擦,因此磨耗损失较小,长期磨耗性能较好。将加速加载结果和湿轮磨耗(图1)结果对比可以看出:SBS微表处混合料的湿轮磨耗值比SBR小,这是因为磨耗头对微表处试件的作用方式和实际上车轮对路面的作用方式不同,SBS微表处混合料由于成型后较硬,在5 min内能较好地抵抗磨耗头的磨耗,但是在加速加载试验时,混合料受到轮胎压力、摩擦力和离心力作用,越硬的沥青混合料的石料在相同胎压下越不容易发生迁移和重新定位,所以越容易被剥落。

图8 不同改性乳化沥青混合料质量损失随作用次数的变化

4 结论

(1) 水性环氧改性乳化沥青混合料耐磨性能与抗水损害性能优于SBR改性乳化沥青混合料与SBS改性乳化沥青混合料,且油石比越大,耐磨性能与抗水损害性能越好。

(2) 水性环氧改性乳化沥青混合料的抗车辙性能优于SBR改性乳化沥青混合料与SBS改性乳化沥青混合料,且油石比为6.5%时,抗车辙性能最佳。

(3) 3种改性乳化沥青的长期性能规律为,长期抗滑性能:水环氧>SBR>SBS;长期耐磨性能:SBR>水环氧>SBS;长期高温性能:SBS>水环氧>SBR。综合以上性能来看,水环氧改性乳化沥青的综合性能最好。该文结论是基于试验所用材料得出的,结论的普适性还需要更多验证。