基于试验室及道路模拟试验钢渣沥青混合料的性能评价

2022-05-13王超张彩利赵辉编译

王超, 张彩利, 赵辉 编译

(河北工业大学 土木与交通学院, 天津市 300401)

在瑞典,钢渣使用率达到80%,这不仅有利于环境保护,还能提高经济效益,其中,使用钢渣作为沥青混合料骨料是钢渣利用的主要途径之一,这是由于使用钢渣集料生产的沥青混合料比使用天然集料生产的沥青混合料具有更好的性能。钢渣呈碱性,使得钢渣与沥青之间具有良好的黏附性;钢渣集料粗糙的表面也提高了钢渣沥青混合料的抗剪强度;钢渣集料的空隙率较大,使得钢渣沥青混凝土路面拥有更好的磨擦力和抗噪能力。钢渣这些优秀特性使得钢渣集料在城市道路得到广泛应用,如环形交叉口、红绿灯和公交车站等需要承受较大抗剪强度的地方。但在瑞典公路建设行业中,钢渣沥青混合料的应用还未普及。

该文研究的主要目的是通过室内试验评估钢渣沥青混合料抗磨损和抗车辙性能;研究钢渣集料的一些路用性能,如黏附性、降噪性、稳定性和耐久性,同时,基于道路模拟试验对两种不同钢渣沥青混合料的磨损特性和颗粒排放结果进行测量评价。

研究选取10种不同厂家钢渣骨料,即不同生产工艺得到的钢渣。这10种钢渣骨料中,有9种是REACH(欧盟化学品注册、评估、授权和限制条例)注册产品,从而保证钢渣的社会和环境安全性。室内试验按照欧洲标准进行,钢渣集料试验方法包括:微瓦耐磨损试验、洛杉矶磨损试验、棱角耐磨性试验(北欧球磨机法)、颗粒形状的针片状指数试验;钢渣沥青混合料试验方法包括:普拉尔疲劳试验、动态蠕变试验、动态剪切模量试验(类似于Superpave剪切试验机)、道路模拟试验。

1 试验准备

1.1 试验说明

试验所用钢渣在与沥青拌和前膨胀活性已经被激发,不需要再活性处理,就可以进行钢渣集料的物理和力学特性试验,用洛杉矶磨损和微德瓦尔试验确定骨料韧性和硬度特性。类似地,采用北欧球磨机试验方法测定耐磨性,采用针片状指数表征钢渣颗粒形状。为评价钢渣沥青混合料的性能,选用EN 13108-5(ABS 11 70/100和ABS 8 70/100)标准下沥青玛蹄脂碎石混合料(SMA)和EN 13108-1(ABb 16 70/100)标准下普通密级配沥青混凝土混合料。SMA沥青混合料常用于沥青路面表面层,密级配沥青混合料常用在中面层和下面层。沥青混合料采用的沥青针入度等级为70/100,集料最大粒径为8、11或16 mm。根据瑞典运输管理局的规定,对混合料的粒度分布进行了选择。混合料的细集料(0~4 mm)由花岗岩组成,其余部分(>4 mm)由各自钢渣材料组成。ABS 11 70/100混合料用于普拉尔试验,ABB 16 70/100混合料用于动态蠕变和动态剪切模量试验。此外,制备了由一种钢渣制成的两种类型混合料(ABS 8 70/100和ABS 11 70/100)用于道路模拟试验。对于普拉尔试验,ABS 11混合料试件采用马歇尔法压实;对于其他混合料,依据欧洲标准,在室内采用碾压成型来制备沥青混凝土板。另外,用和钢渣黏附性相同的花岗岩来组成相同矿料级配,并拌和成沥青混合料以作参考;并以花岗岩混合料吸水能力和密度为基准,调整钢渣沥青混合料的沥青含量,以补偿在钢渣骨料孔隙中吸收的沥青和由于密度变化对沥青含量的影响。

1.2 钢渣沥青混合料沥青含量确定

表1为钢渣集料的物理力学性能、相应混合料的沥青含量以及调整后的沥青含量。

表1 试验室制备试样的混合料性能

2 钢渣沥青混合料试验方法

2.1 普拉尔试验

采用普拉尔试验评价轮胎对沥青混合料的抗冲击性能的影响。试验按照欧洲标准方法进行,其主要方法是使直径为100 mm、厚度为30 mm的圆柱形沥青混合料试样在5 ℃下受到磨损作用。

2.2 动态蠕变试验和动态剪切模量试验

对10种钢渣沥青混合料的永久变形特性进行试验研究。在动态蠕变试验中,在40 ℃温度下对直径为150 mm、厚度为60 mm的圆柱形沥青试件进行1 s载荷持续时间和1 s休息时间的重复加载。

通过动态剪切模量(G*)试验,评价钢渣沥青混合料的抗剪性能。G*试验是根据VIT(瑞典国家道路和运输研究所开发)的方法和设备进行的。在该方法中,试样为直径150 mm、厚度小于试样直径1/4的圆柱形,并且用环氧树脂黏在两块钢板之间,其中一个板可以在一定频率范围内受到正弦或重复载荷。动态剪切模量(G*)试验在4个温度:5、10、30、50 ℃,8个加载频率:16、8、4、2、1、0.5、0.1和0.05 Hz下进行。

2.3 道路模拟试验

采用VTI方法中道路模拟器(PVM),对表面层混合料的耐磨性进行评价,并测量相应的颗粒排放。PVM是一种室内试验机,由16 m长的圆形轨道组成,该轨道可对任何类型的路面混凝土进行试验,4个轴安装在模拟器的中心垂直轴上,围绕中心垂直轴旋转。该轴由电动机驱动,通过将车轮降低到轨道水平来达到期望的轴载荷进行试验。车轮组绕垂直轴旋转以模拟路面磨损。速度可调节到70 km/h,利用安装在模拟器上的激光束对沥青路面车辙深度进行测量。此外,由于PVM在具有受控通风和温度的封闭空间中操作,因此在没有其他来源干扰的情况下,可以准确测量磨损产生的颗粒排放,PVM磨损和现场的磨损之间有很好的相关性。

2.4 道路模拟试验补充说明

试验补充说明,旨在帮助读者更好理解道路模拟试验。道路模拟试验所用试验轮胎为镶钉轮胎,该轮胎可以提高轮胎抓地力,以应对瑞士多雪气候,但对道路磨损很大,因此该文对道路材料磨耗性尤为重视。

3 结果与讨论

3.1 钢渣集料性能数据分析

钢渣黏附力是各种混合料的重要参数,钢渣耐磨性在沥青混合料的磨损过程中起着决定性的作用。对于中面层和下面层沥青混凝土,强度和颗粒形状特性更重要。因此,北欧球磨机确定钢渣棱角性,磨耗性通过洛杉矶或微型德瓦尔测量,而颗粒形状特征通过片状试验测量。表2为洛杉矶磨损(LA)、微型德瓦尔(MDE)、北欧球磨机(AN)和针片状指数测试(FI)的结果。道路管理部门根据交通量和混合料类型为这些测试提供标准规范。例如,根据瑞典运输管理局的规定,对于中等至重交通的沥青磨损层,北欧的球磨值小于10%,洛杉矶磨耗值小于25%,针片状指数小于15%。中面层或底层沥青混凝土用北欧球磨值代替微型德瓦尔值,其他指标与表面层相同。

表2结果表明:大多数钢渣骨料的韧性和磨损性能符合或超过道路骨料材料的要求。

表2 集料的洛杉矶试验、微型德瓦尔试验和北欧球磨机试验数据

3.2 钢渣沥青混合料性能数据分析

3.2.1 普拉尔试验数据分析

表3为普拉尔试验测试结果。根据普拉尔试验的一般指导方针(VG:非常好,G:好,S:满意,LS:不满意,P:差)。表3表明:大多数钢渣沥青混合料达到“满意(S)-好(G)”耐磨等级。由于在其他试验中观察到2号钢渣磨损率高,所以没有对2号钢渣进行普拉尔试验。

3.2.2 动态蠕变试验数据分析

图1为10种钢渣沥青混合料和碎石混合料的蠕变变形。与碎石混合料相比,大多数钢渣沥青混合料永久变形性能更好。必须注意的是,混合料的结果或等级可能受到空隙率和沥青含量差异的影响,更为重要的是,尽管具有比碎石混合料更高的空隙率,但大多数钢渣沥青混合料的性能超过碎石混合料。这可归因于钢渣沥青混合料是由具有较多棱角的钢渣集料颗粒制成的,这些颗粒具有良好的黏附性和互锁性,从而具有较高抗剪性能。图1中的蠕变变形可以分为两个阶段:第一阶段主要是混合料颗粒重新排列引起的或者是空隙压缩引起的;第二阶段是微损伤的累积,与钢渣的混合料性质、化学性质、沥青性能有关,可以通过永久变形的速率来表征(曲线的第二部分斜率或蠕变速率)。图2为钢渣沥青混合料的蠕变速率。9种钢渣沥青混合料的蠕变速率低于常规骨料的基准混合料,表明采用钢渣骨料可以提高沥青混凝土的长期性能。

表3 钢渣沥青混合料的普拉尔试验

图1 钢渣沥青混合料的动态蠕变应变

图2 钢渣沥青混合料的蠕变速率

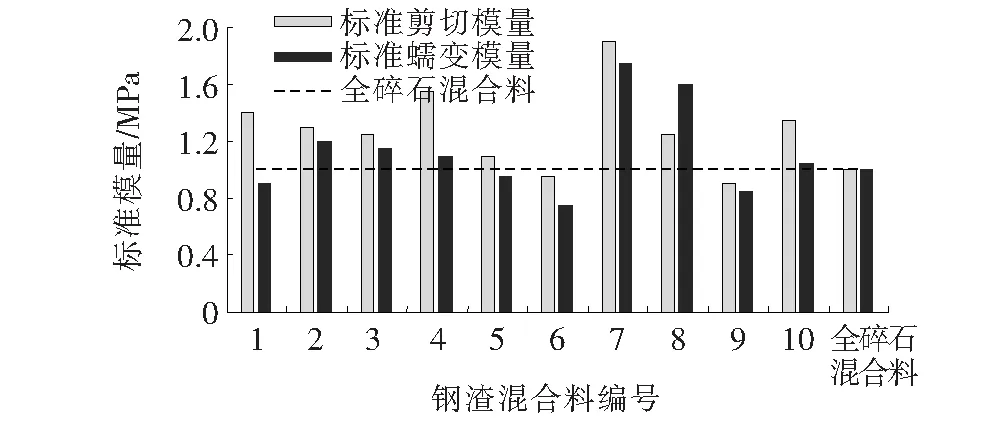

3.2.3 动态剪切模量试验数据分析

动态剪切模量试验是在较宽的温度和加载频率范围来评价钢渣沥青混合料的抗剪性能。试验在-10~50 ℃的温度范围内进行,加载频率为0.01~25 Hz。图3为10种钢渣沥青混合料的剪切模量和相位角与频率的关系曲线。

从图3可以看出:钢渣沥青混合料的曲线比基准混合料平坦,这表明钢渣沥青混合料在较宽的加载频率(车速)和温度下表现良好。一般而言,在高温和低频区域,常规沥青混合料产生车辙的风险较高。然而,所有钢渣沥青混合料在高温和/或低频率(图4左下侧)下的模量比碎石混合料更高。换句话说,钢渣沥青混合料具有更好的抗车辙能力。此外,在低温和高频区域(图4右上侧),钢渣沥青混合料产生更低的模量/刚度,这意味着钢渣沥青混合料破裂前具有更好的抗裂性(能够承受相当大的变形)。因此,使用钢渣作为沥青混合料集料,既能降低高温车辙风险,又能降低低温开裂风险。对于碎石沥青混合料,如果想要获得上述特性,需要在混合料设计过程中通过使用不同类型的沥青和级配来获得。根据研究可以得出,几种钢渣沥青混合料具有良好的高低温性能。

图3 钢渣沥青混合料剪切模量、相角与频率关系曲线

图4 钢渣沥青混合料的剪切模量和蠕变模量值排序

对于钢渣沥青混合料的相位角曲线,如图3(b)所示,也得出类似的结论。与碎石混合料相比,大多数钢渣沥青混合料有着较低的峰值。沥青混合料具有独特的黏性和弹性特性,因此被归类为黏弹性材料。对于纯弹性材料,相位角为0°;对于纯黏性材料,相位角为90°。因此,相位角的峰值越低,表明材料越有弹性,因而对车辙和裂纹的敏感性就越低。为了验证这一点,图4给出了剪切模量和蠕变模量排序。排序方法是通过将钢渣沥青混合料的动态剪切模量和蠕变模量除以参考混合料(碎石混合料)的相应值来进行。剪切模量从图3(a)的曲线得到,曲线的温度为40 ℃,加载频率为0.5 Hz,与动态蠕变试验的温度和加载频率相对应。这两个独立的试验产生了非常相似的排序。

3.2.4 道路模拟试验(PVM)数据分析

为了进行PVM试验,在试验室控制条件下制备了采用6号矿渣的钢渣沥青混合料板(ABS 8 70/100和ABS 11 70/100),将板放到PVM圆形轨道上,并进行磨损和颗粒排放测量试验。将PVM试验结果与以前做过的其他天然骨料的试验结果进行比较,结果表明:钢渣沥青混合料在50 000次荷载作用下,其磨损模式与其他混合料的磨损模式基本一致,但磨损量明显增加。而在现役道路路段现场观察的情况并非如此(该路段使用同一厂家提供的材料)。这可能是由于钢渣的多棱角性增加了磨损,从而导致了钢渣沥青混合料磨耗行为的不准确描述。试验测量了直径小于或等于10 μm(PM10)的物质颗粒,PM10在PVM大厅中的浓度随着速度的增加而增加,这与常规骨料的其他磨损层混合料相似。这两种钢渣沥青混合料的PM10水平相似,但与北欧地区使用的其他磨耗层混凝土相比略低。图5为30、50和70 km/h速度下0.5~18 μm粒子的质量分布,质量随粒子半径增加而增加,分布以较粗的粒子为主。大于10 μm粗颗粒的急剧下降是由于在进口处采用分离器过滤PM10颗粒。

由图5可以看出:PM10的质量分布呈现双峰分布,峰值为6 μm左右,类似于以前对其他磨耗层混合料进行的试验。钢渣ABS 8混合料的PM10质量分布显示出比钢渣ABS 11混合料更高的粗颗粒浓度。在30 km/h的速度下,不同磨损过程混合料之间的PM10浓度略有不同;然而,速度为50、70 km/h时,不同混合料的PM10浓度相差较大。

4 结果与讨论

在试验室和道路模拟试验的基础上,对10种不同厂家生产的钢渣骨料和用该钢渣骨料拌和的沥青混合料性能进行了评价。对钢渣集料进行了磨损试验和剥落试验,对钢渣沥青混合料进行了耐磨性、动态蠕变和动态剪切模量试验。此外,还进行了道路模拟试验,以确定颗粒排放和由于钢渣多棱角对钢渣沥青混合料耐磨性的影响,并进行了钢渣沥青耐久性研究。主要结论如下:

(1) 钢渣集料性能试验表明,大部分钢渣骨料的耐磨性超过或符合道路集料的要求。动态蠕变试验表明,钢渣沥青混合料的短期和长期性能优于传统天然骨料的沥青混合料。

图5 钢渣和常规磨耗层PM10质量分布

(2) 动态剪切模量试验表明,在较宽的温度和频率范围内,钢渣沥青混合料的性能优于常规沥青混合料,可以降低车辙开裂和疲劳开裂的风险。

(3) 钢渣沥青混合料PM10的分布与其他常规骨料混合料非常相似,PM 10峰值为3~6 μm。与ABS 8混合相比,ABS 11的PM10相对较低。

(4) 50 000次道路模拟测试结果表明,钢渣沥青混合料有着良好的抗疲劳能力。但是钢渣的多棱角性使得钢渣沥青混合料的抗疲劳性能评估变得复杂。因此需对钢渣沥青混凝土面层的疲劳特性进一步研究。

——编译自:Abubeker W. Ahmed,Leif Viman,Lotta Lind,et al. Performance Evaluation of Slag Asphalt Mixtures Based on Laboratory and Road Simulator Tests[C].Submitted for Presentation and Publication at the 2016 Annual Meeting of the Transportation,2016.