激光熔覆60%WC-Ni涂层参数及性能研究*

2022-05-13张理毕贵军曹立超常云龙

张理 毕贵军 曹立超 常云龙

激光熔覆60%WC-Ni涂层参数及性能研究*

张理1,2毕贵军1,2曹立超2常云龙1,3

(1.广东中科德弗激光科技有限公司,广东 佛山 528000 2.广东省科学院智能制造研究所,广东 广州 510070 3.沈阳工业大学材料科学与工程学院,辽宁 沈阳 110000)

镍基碳化钨(WC-Ni)复合材料是常用的激光熔覆材料之一,可有效改善材料表面的耐磨性。但由于碳化钨(WC)属于硬脆材料,受热易分解、溶解、氧化等,导致熔覆层中WC体积分数受限,且涂层容易存在裂纹。因此,当前针对该种材料的激光熔覆研究主要集中于较低的WC含量(质量分数<50%)。为进一步探究高含量WC(质量分数>50%)镍基合金的激光熔覆层性能,首先,以60%WC-Ni粉末为激光熔覆材料,以CCS-B钢板为基材,分别研究激光功率、送粉速度、激光扫描速度对熔覆层宽度、高度及稀释率的影响规律;然后,确定合适的熔覆参数组合,并在基材表面加工制备熔覆层;最后,分别对基材和熔覆层进行硬度和摩擦磨损实验测试,结果显示:与基材相比,熔覆层平均硬度达到81.44 HRC,提高了5.45倍;同样时间内摩擦磨损量降低93.6%,摩擦系数降低12.37%,熔覆层的硬度和耐磨性均获得显著提升。

激光熔覆;工艺参数;硬度;耐磨性

0 引言

激光熔覆技术是一种以高能量密度激光束为热源,将特定材料融化在基材表面,从而形成一层具有特定性能熔覆层的新型材料表面改性方法[1]。该方法因具有熔覆层与基材形成强度较高的冶金结合、基体热变形量小、基体对熔覆层稀释率低等特点,被广泛应用于金属材料工件的表面强化、修复等领域[2]。

Ni基合金粉末润湿性、耐磨性、耐腐蚀性较好,并具有高温自润滑的作用,在激光熔覆领域应用较广泛[2-3]。WC具有硬度高、耐磨性好的特点,并与Ni基材料之间的润湿性较好[4]。因此,激光熔覆WC颗粒增强Ni基合金涂层具有较好的耐磨性,该方法是近些年的研究热点并逐步在工业界获得广泛应用[2]。王开明等[2]在Ni60A粉末中加入20%WC,发现随着激光功率的增大,熔覆层平均硬度先增大后减小,当激光功率为2 500 W时获得最高硬度。他们还研究了WC含量对激光熔覆Ni基WC复合涂层组织和性能的影响[4],并指出WC的相对质量分数为20%时,熔覆层耐磨性能最好,耐磨性为Ni60A涂层的3倍以上。李福泉等[5]制备了WC质量分数分别为20%、33%、50%的Ni基熔覆层,硬度分别达到730、760、810 HV。戎磊等[6]在CCS-B钢板上熔覆WC颗粒增强Ni基合金涂层,当WC质量分数增加到30%时,熔覆层平均硬度达到基体硬度的4倍。臧春城等[7]用激光熔覆制备的Ni60+35WC-Ni涂层,硬度和耐磨性都显著提高。雷靖峰等[8]研究U71Mn钢表面激光熔覆Ni60-25%WC涂层发现,送粉量是熔覆层的最大影响因子。王燕琳等[9]利用激光熔覆在高速钢试件表面制备了WC含量为35%的Ni基WC条纹,由于WC弥散强化及条纹散热等作用,耐磨性显著提高。丁阳喜[10]用Ni60、Ni60+15%WC、Ni60+30%WC三种成分的合金粉末进行激光熔覆研究,研究结果表明:

Ni60+30%WC熔覆层的硬度为67~68 HRC;在加入WC硬质相后,熔覆层的硬度变化不大,耐磨性却获得较大提高,相应的脆性和产生裂纹的倾向增大了。

陈永刚[11]采用预置涂层法在基材45#钢表面熔覆了质量分数为50%的镍基WC复合涂层,经过工艺优化,获得的涂层耐磨性是淬火45#钢的7倍、Ni60涂层的5倍。除不锈钢外,赵伟等[12]还在Cu-Cr-Zr三元铜合金表面制备了Ni添加WC颗粒的合金熔覆层,熔覆层平均硬度可达基体的7倍以上,耐腐蚀性也明显提升。

由于WC属于硬脆材料,受热易分解、溶解、氧化等,导致熔覆层中WC体积分数受限,且涂层容易存在裂纹。如李镭昌等[13]研究发现,WC组织演变对裂纹产生的影响主要是由残余WC颗粒内部开裂形成裂纹源,与硬质相元素引起成分偏析的作用产生;路程[14]也发现热震循环会导致部分Ni基球形WC熔覆层的开裂损伤。

因此,当前针对该种材料的激光熔覆研究主要集中在较低的WC含量(质量分数<50%)。为进一步探究高含量WC(质量分数>50%)镍基合金的激光熔覆层性能,本文以60%WC-Ni粉末为激光熔覆材料,在CCS-B钢板上进行不同激光熔覆参数的研究,分析工艺参数对熔覆层质量、形貌、显微组织的影响,并测试熔覆层的硬度及耐磨性。

1 实验

1.1 实验设备与材料

本次实验光源采用德国IPG公司掺杂镱(Yb)稀土离子的YLS-6000-S2T型光纤激光器,最大功率为6 000 W;激光头为大族激光的FCH10并搭载三路同轴送粉喷嘴;送粉系统为瑞士Metco公司的Twin-150型双桶送粉器,送粉速度为2~150 g/min;送粉气体及保护气体均采用纯度为99.999%的氩气。激光头及送粉喷嘴搭载在德国KUKA公司的KR-60HA型机器人上,机器人重复定位精度为±0.05 mm,额定负载为60 kg,打印过程在KUKA的KP2-HV HW双轴变位机上完成。实验设备平台如图1所示。

图1 实验设备平台

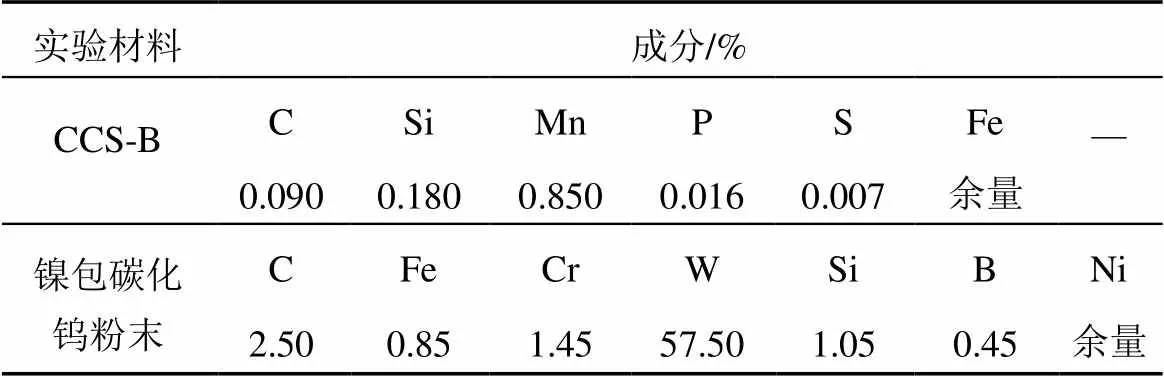

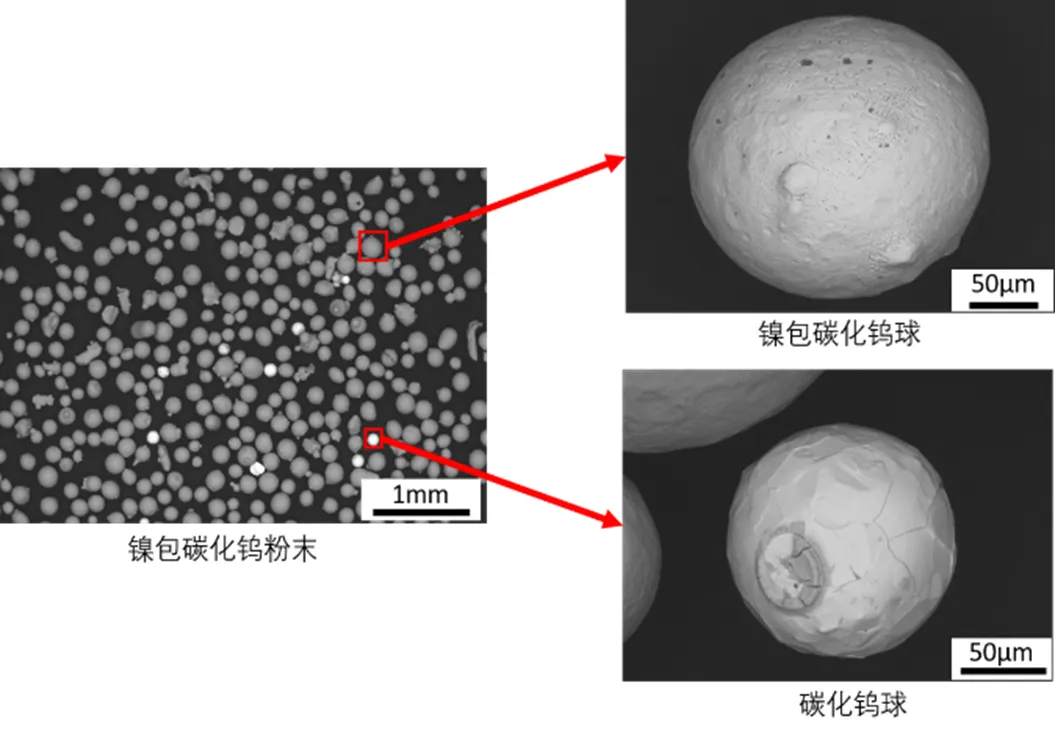

本次实验采用的基体材料为船舶常用的CCS-B钢板,尺寸为100 mm×100 mm×5 mm,成分如表1所示;熔覆粉末选用比利时Hӧganӓs公司的镍包碳化钨粉末,其中WC质量分数为60%,成分如表1所示,镍包碳化钨粉末微观形貌如图2所示。

表1 实验材料成分表

图2 镍包碳化钨粉末微观形貌

1.2 实验设计

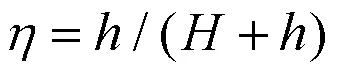

激光熔覆过程中需要将激光功率、送粉速度、激光扫描速度(熔覆速度)、送粉气体及保护气的压力和流量等多个参数优化组合,才能获得高质量的熔覆层。其中,激光功率、送粉速度和激光扫描速度这3个参数对熔覆层的影响较大。熔覆层的几何形状包括熔覆宽度、熔覆高度和熔覆深度。在激光熔覆过程中,稀释率是指熔覆粉末和基体材料在激光的作用下熔化,基体材料进入熔覆层,导致熔覆层成分发生变 化[15],其计算公式[16-17]为

式中:

——熔覆深度;

——熔覆高度。

其中,熔覆高度和熔覆深度可以在显微图片中通过测量得出具体数值。在保证熔覆层和基体之间没有缺陷,形成冶金结合的前提下,需尽量控制稀释率。稀释率过高,可能导致基体过度稀释涂层,涂层开裂、变形倾向增加、性能降低[18],且材料未能有效形成涂层,利用率降低。而稀释率过低,可能导致基体与涂层结合不好,涂层剥落[19]。本次实验获得的代表性合金熔覆层横截面形貌如图3所示。

图3 本实验获得的代表性合金熔覆层横截面形貌图

本次实验通过控制变量法,在分别单独改变激光功率、送粉速度、激光扫描速度的情况下,测量单道熔覆的高度、宽度、深度,并计算稀释率,以探究单工艺参数对熔覆层质量的影响。

本次实验选取激光功率变量分别为800、900、 1 000、1 100和1 200 W五组数据,送粉速度分别为5.5、11.0、16.5、22.0和27.5 g/min;激光扫描速度分别为300、600、900、1 200和1 500 mm/min。根据以上数据获得的实验结果,选取合适的熔覆参数,对基体进行多层多道熔覆,观察熔覆结果,并将基体和熔覆结果分别进行硬度、摩擦磨损等实验测试,对比基体和熔覆层的耐磨性。

2 实验结果及分析

根据以往实验经验及参考文献,本次实验将光斑直径固定为2.5 mm,保护气体压力为0.1 Mpa,流量为15 L/min,送粉气体压力为0.1 MPa,流量为15 L/min。

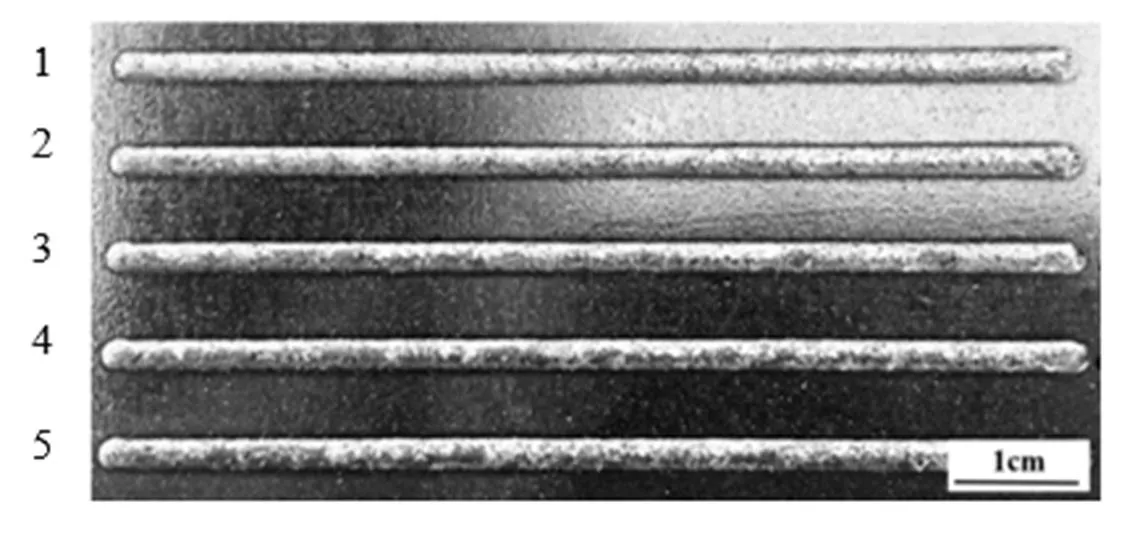

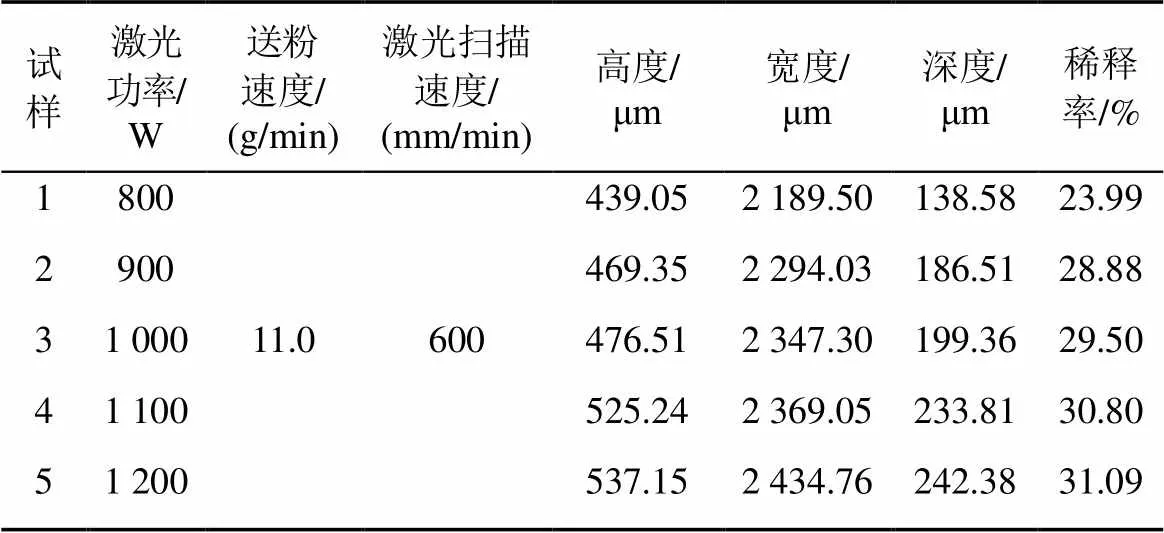

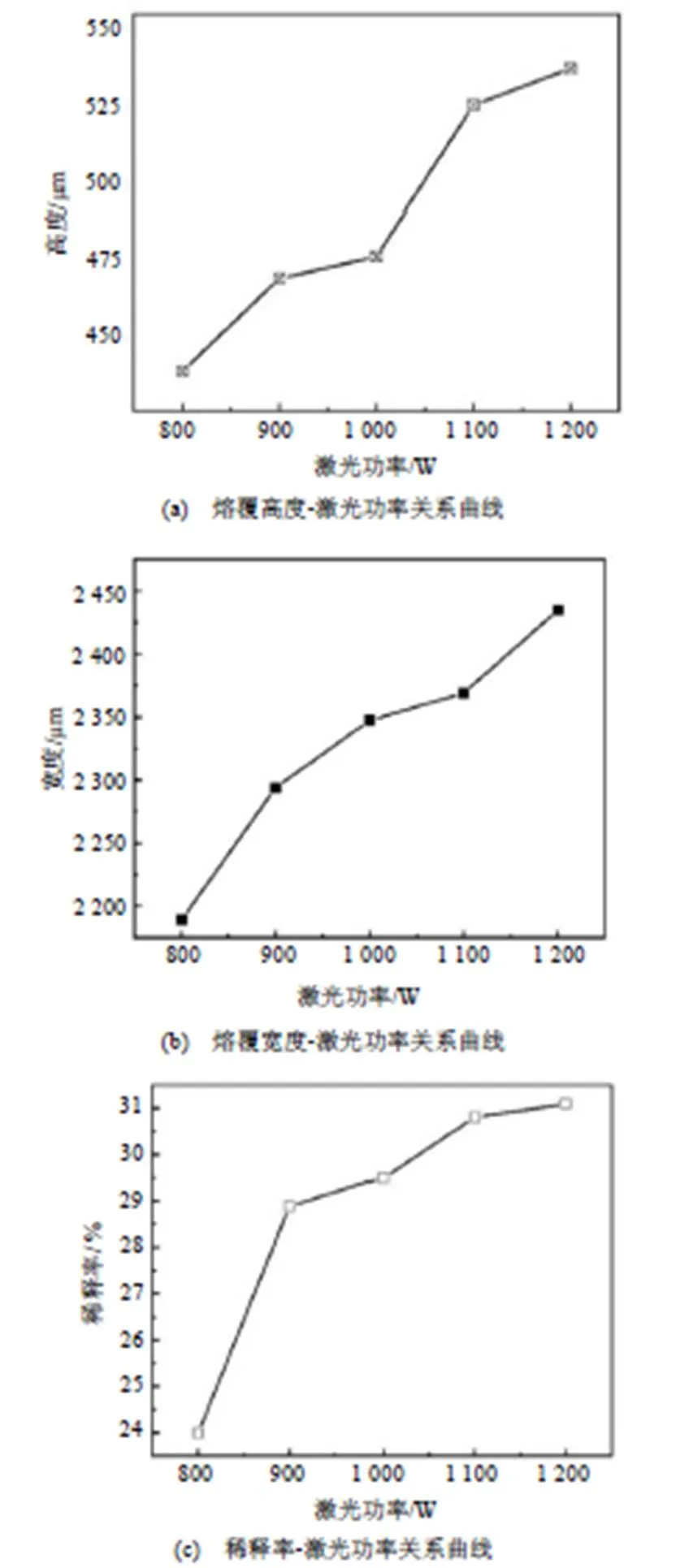

1)探究激光功率对熔覆层形貌的影响。固定送粉速度为11.0 g/min,激光扫描速度为600 mm/min,激光功率为800~1 200 W,每次实验增加100 W,共5组,其宏观形貌如图4所示。垂直于扫描方向分别切割熔覆层,并经研磨、抛光后,在显微镜下测量各部分尺寸,计算稀释率,结果如表2所示。

图4 不同激光功率下熔覆层的宏观形貌

表2 不同激光功率下熔覆层的尺寸及稀释率

根据表2数据,整理获得图5,更为直观地观察激光功率对熔覆层形貌的影响。

从图5可以看出:随着激光功率增加,热输入也增加,单道熔覆的高度、宽度、深度、稀释率均有所提高,该结果与张雪[20]、李震等[21]的研究结论相符;当激光功率从800 W增加到1 200 W时,单道熔覆高度从439.05 μm增加到537.15 μm,宽度从2 189.5 μm增加到2 434.76 μm,稀释率从23.99%增加到31.09%;当激光功率增加50%时,熔覆高度、宽度、稀释率分别增加了22.34%、11.20%、29.60%。相比之下,激光功率对熔覆高度和稀释率的影响更为明显。在激光功率从800 W增加到900 W时,稀释率增加了19%,增加明显,而随后增加速度平缓,激光功率从900 W增加到1 200 W时,稀释率仅增加了9.33%。

图5 激光功率对熔覆层形貌的影响

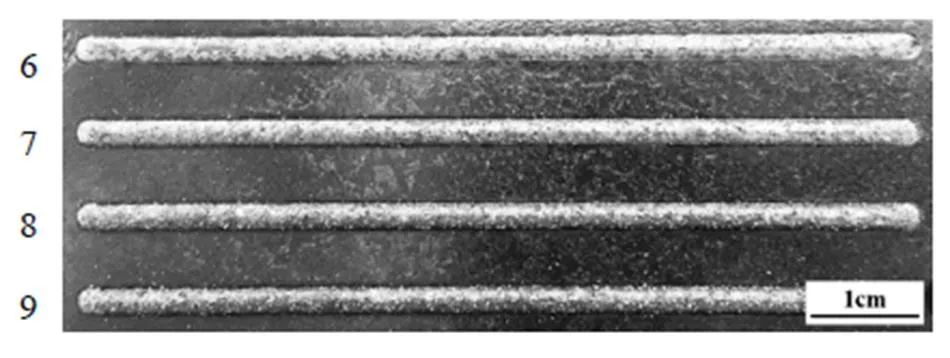

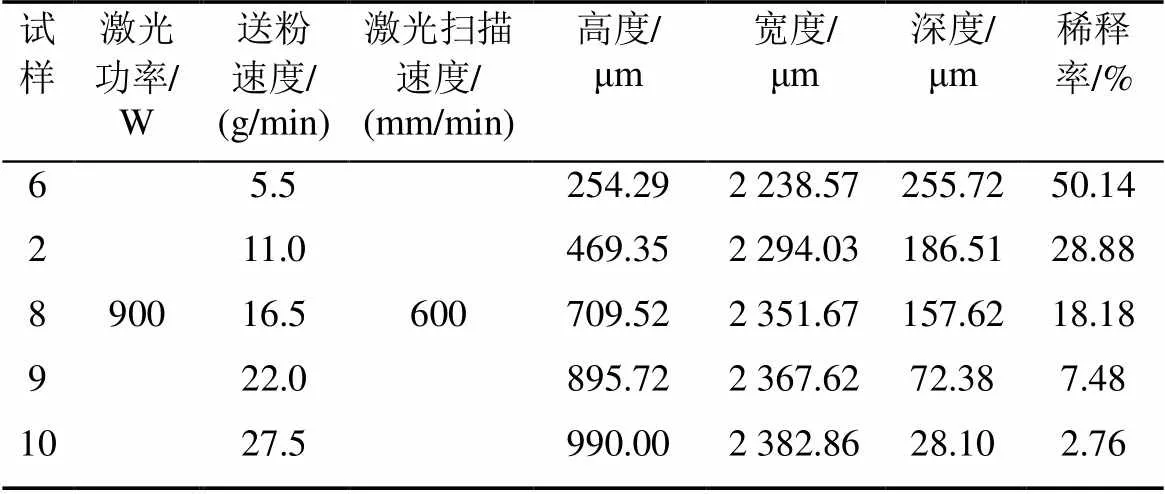

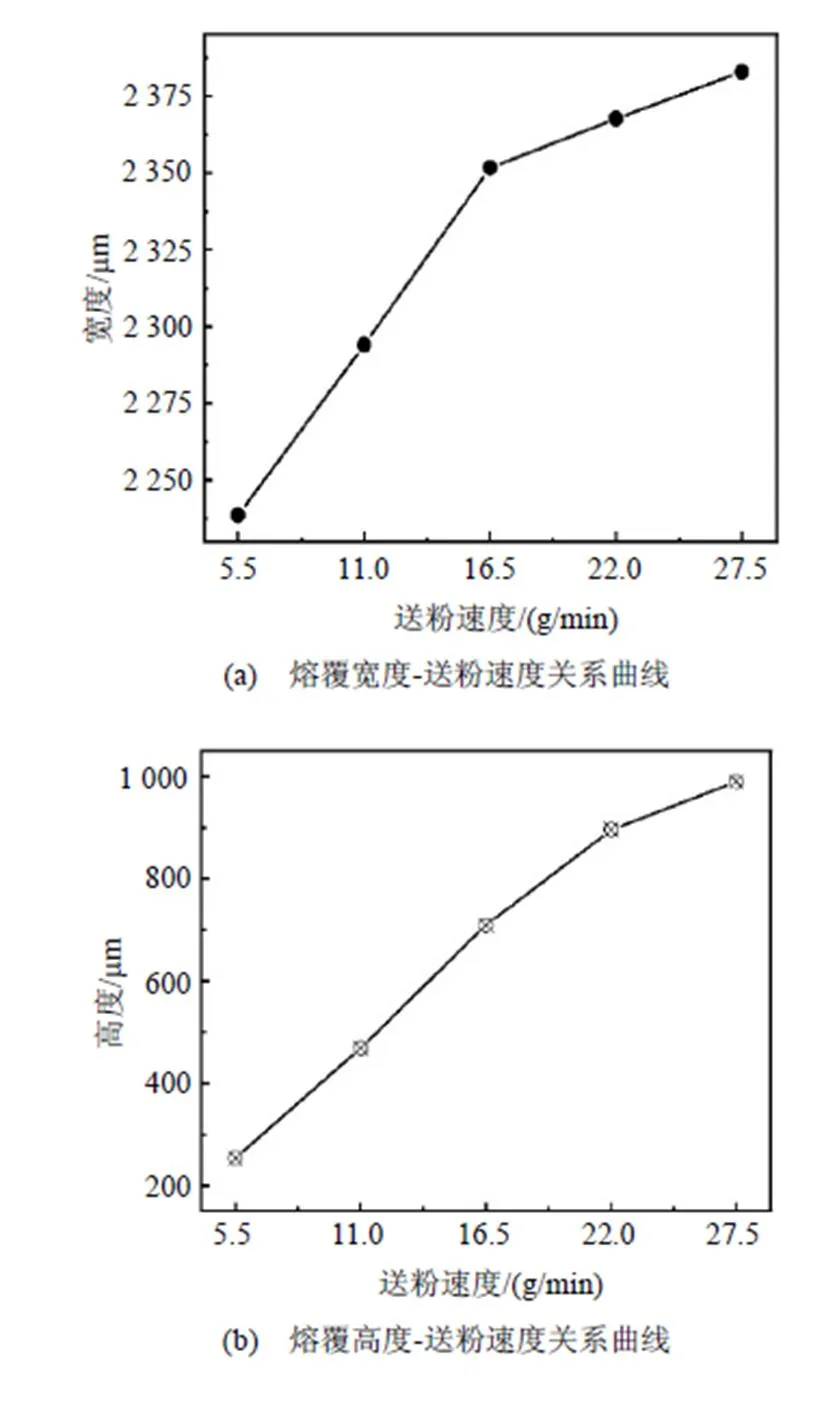

2)探究送粉速度对熔覆层形貌的影响。固定激光功率为900 W,激光扫描速度为600 mm/min,送粉速度为5.5~27.5 g/min,每次实验增加5.5 g。其中送粉速度为11.0 g/min时与图4的2号一致。不同送粉速度下,熔覆层的宏观形貌如图6所示,熔覆层的尺寸及稀释率如表3所示。

图6 不同送粉速度下熔覆层的宏观形貌

表3 不同送粉速度下熔覆层的尺寸及稀释率

根据表3数据,整理获得图7,更为直观地观察送粉速度对熔覆层形貌的影响。

从图7可以看出:随着送粉速度增加,单道熔覆的高度和宽度均有所增加,稀释率快速降低;当送粉速度从5.5 g/min增加到27.5 g/min时,熔覆宽度从 2 238.57 μm增加到2 382.86 μm,高度从254.29 μm增加到990.00 μm,而稀释率从50.14%降至2.76%;当送粉速度增加400%时,熔覆高度增加了289.32%,熔覆宽度仅增加了6.45%,而稀释率降低了94.50%,说明送粉速度对熔覆高度、深度和稀释率的影响较大,而对熔覆宽度影响较小。

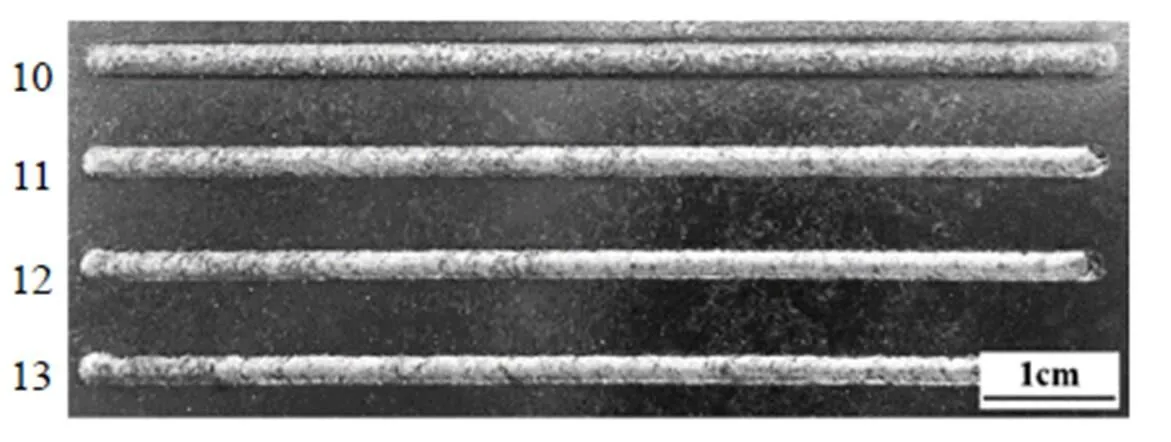

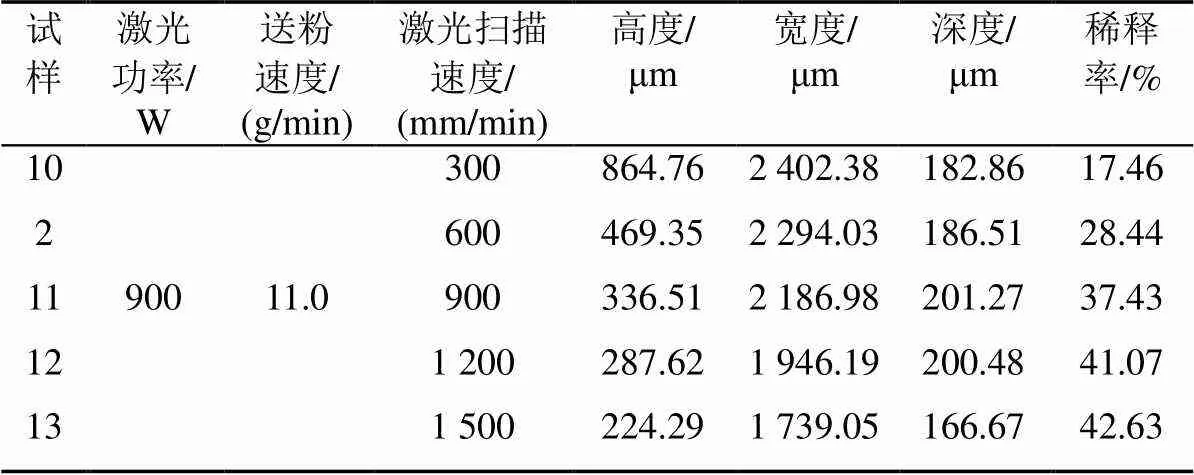

3)探究激光扫描速度对熔覆层形貌的影响。固定激光功率为900 W,送粉速度为11.0g/min,激光扫描速度为300~1 500 mm/min,每次实验增加300 mm/min。其中激光扫描速度为600 mm/min时与图4中的2号一致。不同激光扫描速度下,熔覆层的宏观形貌如图8所示,熔覆层的尺寸及稀释率如表4所示。

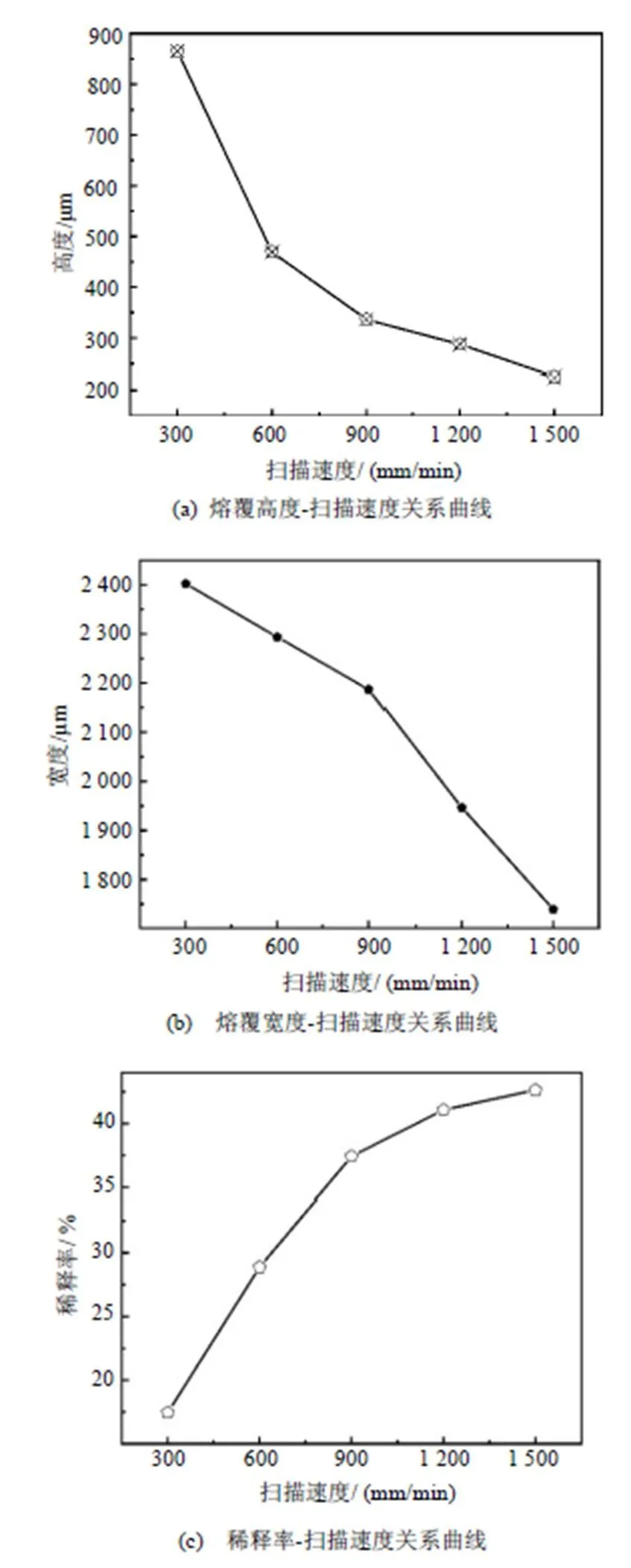

根据表4数据,整理获得图9,更为直观地观察激光扫描速度对熔覆层形貌的影响。

图8 不同激光扫描速度下熔覆层的宏观形貌

表4 不同激光扫描速度下熔覆层的尺寸及稀释率

图9 激光扫描速度对熔覆层形貌的影响

由图9可知:随着激光扫描速度增加,热输入降低,熔覆的高度、宽度均有所下降,而稀释率却明显增大;当激光扫描速度从300mm/min增加到1 500mm/min时,熔覆高度从864.76μm下降到224.29μm,熔覆宽度从2 402.38 μm下降到1 739.05 μm,而稀释率从17.45%增加到42.63%;当激光扫描速度增加400%时,熔覆高度、宽度分别降低了74.06%、27.61%,稀释率则增加了144.24%,说明激光扫描速度对于熔覆高度和稀释率的影响更大。在激光扫描速度增加的过程中,熔覆高度先急剧下降,达到600 mm/min后则开始平缓下降,稀释率也随着激光扫描速度的增加而增加并趋于平缓。

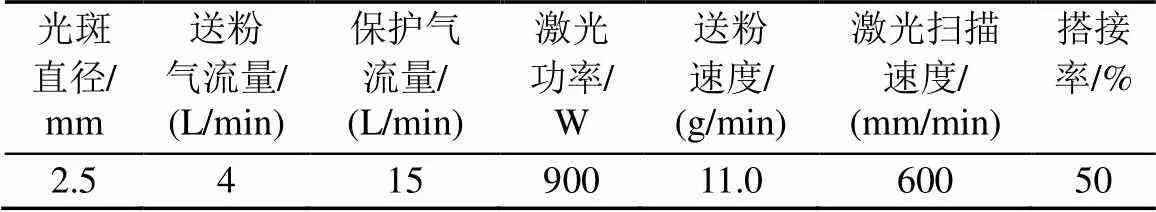

为进一步验证激光熔覆WC-Ni涂层的性能,从以上实验结果中选取合适的参数进行多层多道熔覆实验。当激光功率取900 W,送粉速度取11.0 g/min,激光扫描速度取600 mm/min时,单道熔覆层的熔覆高度为469.35 μm,宽度为2 294.03 μm,稀释率为28.88%,结果比较合适。因此,选择此参数组合进行多层多道熔覆实验,送粉气体及保护气体为氩气,多层多道熔覆的实验参数如表5所示。

表5 多层多道熔覆实验参数

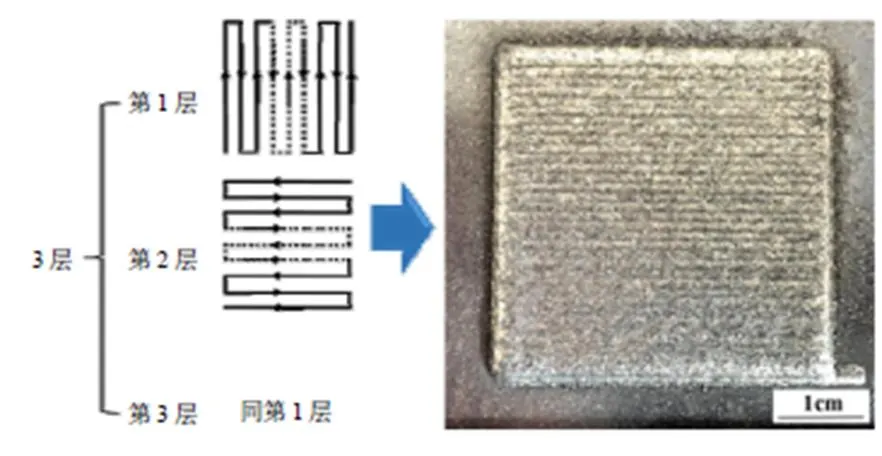

为保证熔覆效果及消除熔覆层的力学各向异性,本次实验采用0° ~ 90°打印测量,打印路径及打印后表面成型情况如图10所示。共打印3层,测量可得熔覆层的总厚度为2.3 mm,长宽均为40 mm,表面成型良好。

图10 多层多道熔覆策略及结果

将熔覆结果进行切割、并用金相砂纸进行研磨、抛光后,在显微镜下观察熔覆层的显微组织如图11所示。

从图11可以看到:球形WC均匀分布在熔覆层内部,润湿性良好;界面处熔覆层与基体结合性良好,未发现气孔、裂纹等明显缺陷。

随机选取基体和熔覆层5处,利用洛氏硬度计分别对其硬度进行测量,结果显示基体的平均硬度为12.62 HRC,镍基碳化钨涂层的平均硬度为81.44 HRC,相比于基体,熔覆层的硬度提高了5.45倍。

分别从基体和熔覆层取样,样品为半径5 mm的圆柱形,通过旋转式摩擦磨损实验机对两者进行干摩擦磨损测试。选用的对摩擦副为4 mm氧化铝球,转速为200 r/min,载荷1 000 g,摩擦时间为30 min,实验测试结果如表6所示。

表6 摩擦磨损实验测试结果

经过摩擦磨损实验测试后,可计算得出,基体磨损量为12.5 mg,镍基碳化钨熔覆层磨损量为0.8 mg。同等条件下,镍基碳化钨熔覆层的磨损量降低了93.6%;基体与对摩擦副之间的摩擦系数为0.446 2,而镍基碳化钨熔覆层摩擦系数为0.391 0,摩擦系数降低了12.37%。

3 结论

本文分别探究了激光功率、送粉速度、激光扫描速度3个单独变量对单道熔覆层形貌的影响,实验结果表明:

1)随着激光功率增加,熔覆高度、宽度及稀释率均会有所增大,激光功率达到900 W后,再增加激光功率,稀释率增加不明显;

2)随着送粉速度增加,熔覆高度显著增加,稀释率急剧下降,送粉速度对熔覆高度以及稀释率的影响较大,而对熔覆宽度的影响较小;

3)激光扫描速度对熔覆高度及稀释率的影响较大,随着激光扫描速度增加,熔覆高度、宽度均有所下降,而稀释率则明显提升,超过600 mm/min后,熔覆下降高度趋于平缓。

激光熔覆WC涂层能够显著提高基材的硬度以及耐磨性,本次实验获得的激光熔覆镍基碳化钨涂层硬度较基体提高了5.45倍,达到81.44 HRC,耐磨性提高了10倍以上。

[1] 徐淑文,陈希章,苏传出,等.工艺参数对激光熔覆层质量的影响[J].热加工工艺,2020,49(22):110-113.

[2] 王开明,雷永平,符寒光,等.功率对激光熔覆Ni基WC涂层组织与硬度的影响[J].稀有金属材料与工程,2017,46(11): 3474-3478.

[3] 平学龙,符寒光,孙淑婷.激光熔覆制备硬质颗粒增强镍基合金复合涂层的研究进展[J].材料导报(A),2019,33(9):1535- 1540.

[4] 王开明,雷永平,魏世忠,等.WC含量对激光熔覆Ni基WC复合涂层组织和性能的影响[J].材料热处理学报,2016,37(7): 172-179.

[5] 李福泉,冯鑫友,陈彦宾.WC含量对WC/Ni60A激光熔覆层微观组织的影响[J].中国激光,2016,43(4):1-7.

[6] 戎磊,黄坚,李铸国,等.激光熔覆WC 颗粒增强Ni基合金涂层的组织与性能[J].中国表面工程,2010,23(6):40-44,50.

[7] 臧春城,王延忠,张以都,等.激光熔覆Ni60+35WC-Ni涂层的微观组织和摩擦磨损特性[J].稀有金属,2015,39(5):385-391.

[8] 雷靖峰,祁文军,谢亚东,等.U71Mn钢表面激光熔覆Ni60- 25%WC涂层工艺参数优化的研究[J].表面技术,2018,47(3): 66-71.

[9] 王燕琳,陈斌,洪鑫高,等.速钢激光熔覆Ni基WC条纹表面的磨损特性[J].热加工工艺,2019,48(8):135-137,141.

[10] 丁阳喜.Cr12MoV钢激光熔覆Ni基WC合金性能研究[J]. 热加工工艺,2009,38(24):93-94,98.

[11] 陈永刚.激光熔覆WC颗粒增强Ni基合金涂层耐磨性能的研究[J].热加工工艺,2022,51(2):106-109.

[12] 赵伟,张柯,刘平,等.激光熔覆Ni基WC复合熔覆层组织与性能的研究[J].功能材料,2019,50(1):1098-1103,1109.

[13] 李镭昌,魏昕.激光熔覆复合涂层WC对裂纹产生机理影响研究[J/OL].激光技术:1-15[2022-01-26]. http://kns.cnki.net/ kcms/detail/51.1125.TN.20211216.1349.002.html.

[14] 路程.激光熔覆Ni基球形WC复合涂层的组织与性能研究[D].广州:华南理工大学,2012.

[15] 林继兴,牛丽媛,李光玉,等.激光功率对球阀表面激光熔覆Co基合金涂层稀释率及耐腐蚀性能的影响[J].热加工工艺, 2014,43(20):112-114.

[16] 蒋三生,梁立帅,舒凤远.45钢表面激光熔覆Co基合金覆层工艺优化[J].材料导报,2020,34(S1):448-451.

[17] 刘伟斌,李新梅,井振宇,等.激光熔覆镍基WC涂层的组织及性能研究[J].应用激光,2021,41(5):961-967.

[18] 樊增彬.WC/Ni基合金激光熔覆工艺及熔覆层特性研究[D].济南:山东大学,2012.

[19] 谢亚东.基于激光熔覆的高铁钢轨强化研究[D].新疆:新疆大学,2017.

[20] 张雪.激光功率对Ni基-WC熔覆层组织与性能的影响[D].鞍山:辽宁科技大学,2014.

[21] 李震,孙荣禄.激光功率对Ni基WC熔覆层组织和性能的影响[J].金属热处理,2016,41(9):107-111.

Study on Parameters and Properties of Laser Cladding 60%WC-Ni Coating

ZHANG Li1, 2BI Guijun1, 2CAO Lichao2CHANG Yunlong1, 3

(1. Guangdong, CAS Dofortune Laser Technology Co., Ltd. Foshan 200240, China 2. Institute of Intelligent Manufacturing, GDAS, Guangzhou 510070, China 3. School of Materials Science and Engineering, Shenyang University of Technology, Shenyang 110000, China)

WC-Ni matrix composite is one of the commonly used laser cladding materials, it is able to effectively improve the wear resistance of the material surface. However, as WC is a hard and brittle material, it is easy to decompose, dissolve and oxidize when heated, leading to the limited volume fraction of WC in the cladding layer, and the coating is prone to crack. Therefore, the current laser cladding research on this material mainly focuses on the low WC content (mass fraction<50%). In order to further explore the laser cladding properties of high content WC nickel-based alloy (mass fraction>50%), 60%WC-Ni powder was used as laser cladding material, and CCS-B steel plate was used as the base material in this work. The effects of laser power, powder feeding rate and cladding speed on the width, height and dilution rate of the cladding layer were studied respectively. Finally, the appropriate combination of cladding parameters was determined, and the cladding layer was formed on the surface of the substrate. The hardness, friction and wear tests of substrate and cladding layer were carried out respectively, results showed that the average hardness of the cladding layer is 81.44HRC, 5.45 times higher than that of the matrix, the abrasion loss and wear coefficient were reduced by 93.6% and 12.37% in the same time. The hardness and wear resistance of the cladding layer are significantly higher than that of the matrix ascension.

laser cladding; process parameters; hardness; wear resistance

TG174.44

A

1674-2605(2022)02-0001-08

10.3969/j.issn.1674-2605.2022.02.001

张理,男,1990年生,博士研究生、助理研究员,主要研究方向:激光增材制造。E-mail: l.zhang@giim.ac.cn

毕贵军,男,1971年生,博导,研究员,主要研究方向:激光增材制造。

曹立超,男,1991年生,硕士,工程师,主要研究方向:爬壁机器人、增材制造。

常云龙,男,1963年生,博导,教授,主要研究方向:焊接及增材制造。

基金项目:佛山市科技创新项目(FS0AA-KJ919-4402-0101)

张理,毕贵军,曹立超,等.激光熔覆60%WC-Ni涂层参数及性能研究[J].自动化与信息工程,2022,43(2):1-7,22.

ZHANG Li, BI Guijun, CAO Lichao, et al. Study on parameters and properties of laser cladding 60%WC-Ni coating[J]. Automation & Information Engineering, 2022,43(2):1-7,22.