钛合金材料防微动磨损涂层性能研究

2022-05-13刘红斌

于 越,刘红斌

(1.德阳广大东汽新材料有限公司,四川 德阳 618000;2.东方汽轮机有限公司,四川 德阳 618000)

与传统叶片材料12%Cr 钢相比,钛合金因具有重量轻、比强度高、耐蚀性好等优良特性,已被广泛应用于航空航天、船舶、机械、化工以及能源等领域[1]。但是钛合金材料因其表面硬度低、耐磨性差等因素,使用于叶片的钛合金接触面工作部位发生微动磨损,导致叶片间间隙增大,叶片长时高速运转时使磨损加剧,严重者将导致叶片断裂等重大安全事故的发生,迫切需要提高钛合金材料表面防微动磨损性能。提升钛合金材料表面微动耐磨性能常用的防护方法有离子镀TiN、渗氮、热喷涂技术等。离子镀技术制备涂层效率和昂贵的设备费用增加了投入成本,限制了其应用范围。气体渗氮技术因较高的工艺温度会导致渗层氧化,组织疏松[2]。热喷涂技术中的超音速火焰喷涂工艺因沉积效率高、不受零件材料限制、对基体无热影响等优势,可在零件表面制备致密度高、结合强度高的高耐磨性金属陶瓷涂层[3],已得到广泛应用。超音速火焰喷涂工艺是利用丙烷等碳氢系燃气与高压氧气或空气在特殊的燃烧室、喷嘴中燃烧产生高温、高速焰流,将喷涂粉末粒子加热至熔化或半熔化状态,并沉积在工件表面以获得结合强度高、结构致密的涂层,已广泛在航空航天、能源等工业领域中应用。超音速火焰前处理及喷涂耐磨涂层在钛合金微动疲劳研究方面的报道较多[4],在钛合金防微动磨损方面的应用鲜见报道。本文采用超音速火焰喷涂工艺在TC4 材料表面制备碳化铬系防微动磨损涂层,研究了TC4 钛合金防护涂层的微动磨损性能,分析了磨损机制,为核电汽轮机叶片可靠性设计和服役防护提供数据参考。

1 试验过程

本试验采用超音速火焰喷涂工艺在TC4 钛合金基体材料摩擦部位(主摩擦副试样规格:10 mm×10 mm×20 mm)表面制备碳化铬系耐磨涂层。喷涂粉末的成分及特性见表1,制备涂层的摩擦部位见表2。喷涂前对基体进行除油处理,然后进行喷砂活化处理。采用进口超音速火焰喷涂系统制备涂层,对磨副基体材料采用TC4。采用自制微动磨损试验机进行不同对磨副条件下的微动磨损试验,试验参数条件见表2。采用自制微动磨损试验机测试摩擦因数,超景深三维轮廓仪测试磨损量,并对比不同对磨副的微动磨损性能差异。采用SEM、EDS、XRD 方法观察微动磨损表面形貌,分析磨损表面成分及物相组成。

表1 喷涂粉末成分及特性

表2 微动磨损试验参数

2 结果与讨论

2.1 摩擦因数

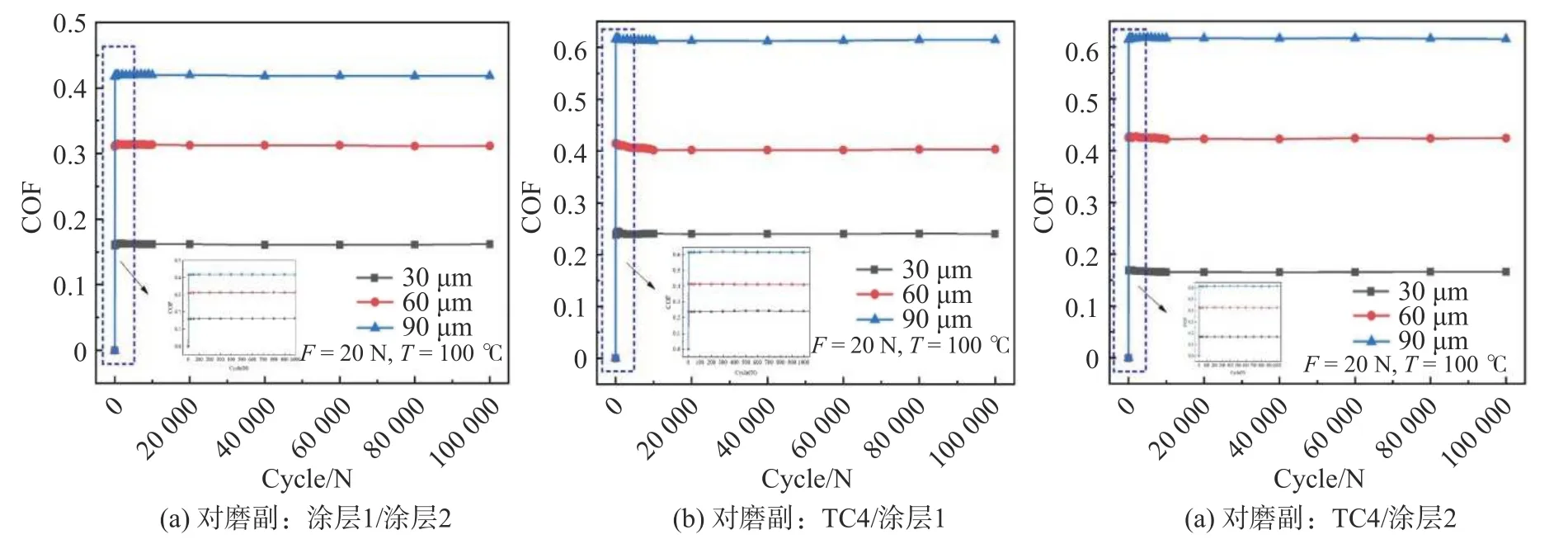

图1 为不同对磨副分别在30、60、90 μm 位移副值下循环105次的摩擦因数曲线。从图1 可以看出,3 类对磨副的磨损过程中的摩擦因数均经过了起始–上升–稳定 3 个阶段,且在稳定阶段的摩擦因数均随位移幅值的增加而增加。在位移副值分别为30、60、90 μm 时,TC4 钛合金和涂层1 作为对磨副时的摩擦因数分别稳定于0.24、0.4、0.62,TC4 钛合金和涂层2 作为对磨副时的摩擦因数分别稳定于0.16、0.41、0.62,两种涂层作为对磨副时的摩擦因数稳定于0.16、0.31、0.42。在位移幅值分别为60 μm 和90 μm 时,对磨副为双面涂层的摩擦因数是对磨副为单面涂层(涂层2)摩擦因数的75%和67%。

图1 不同对磨副的摩擦因数

2.2 磨损量

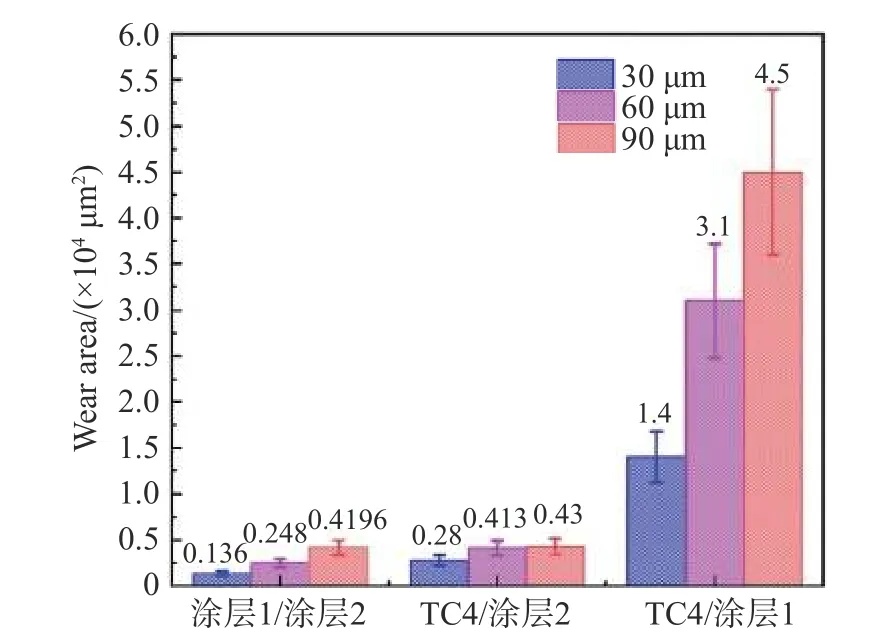

图2、图3 是不同对磨副分别在30、60、90 μm位移副值下循环105次的磨损面积和磨损体积对比柱状图。从图2、3 可以看出:随着磨痕面积增大,磨痕体积增加的变化趋势相同;随位移副值的增加,磨损面积和磨损体积均增大;3 种不同对磨副磨损面积和磨损体积的量均为涂层1/涂层2<TC4/涂层2<TC4/涂层1。结合测试的摩擦因数值差异,摩擦因数越低的对磨副磨损量越低,耐磨性能越好。在TC4 基体材料增加涂层1,较单面涂层(涂层2)对磨副在不同位移副值条件下可以降低磨损量2.5%~51.5%。TC4/涂层1 和TC4/涂层2 对磨副磨损量相差5~10 倍。对比涂层1 和涂层2 的成分差异,涂层1 较涂层2 减少了10%的Cr3C2硬质相,提高了表面硬度[5],涂层2 可显著降低该对磨副的磨损量,提升了微动耐磨性能。

图2 不同对磨副的磨损面积

图3 不同对磨副的磨损体积

2.3 磨损表面形貌及EDS 成分分析

2.3.1 磨损表面形貌

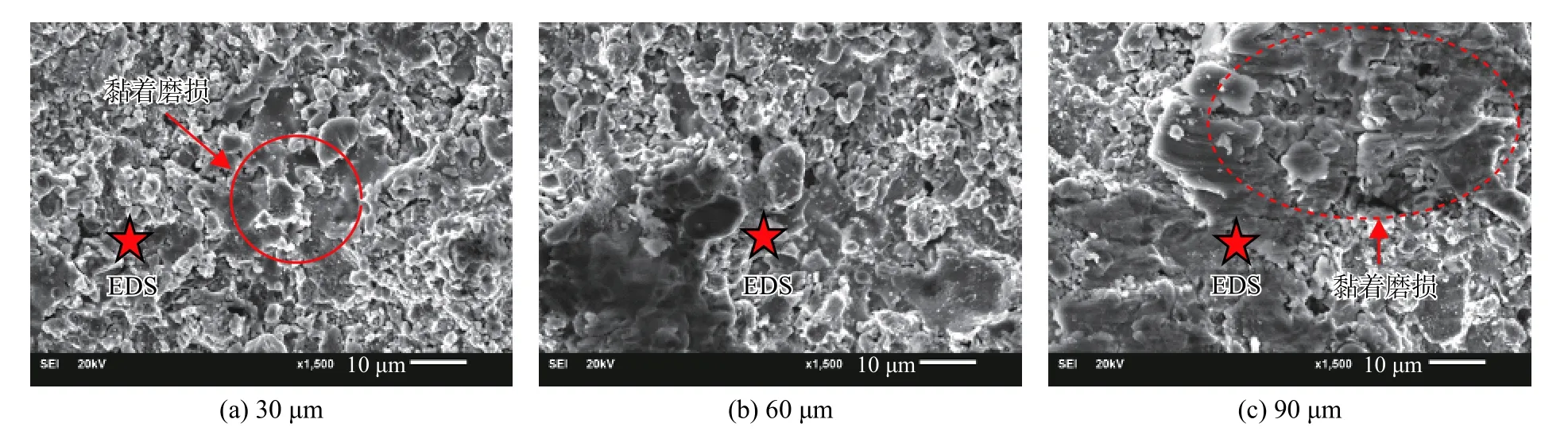

图4—6 为不同对磨副分别在30、60、90 μm位移副值下循环105次的磨损表面形貌。从图4可以看出:对磨副为涂层1/涂层2,当位移幅值为30 μm 时,磨痕表面较为平整;随着位移幅值增加至60 μm 和90 μm 时,磨痕区域可见少量材料剥落,呈现出深色剥落坑,同时有材料塑性变形与磨屑的堆积,此时磨损机制主要为磨粒磨损和分层剥落,在90 μm 时深色剥落坑面积增加,且磨屑堆积层增多,此时磨损机制主要为磨粒磨损和分层剥落。从图5 可以看出,对磨副为TC4/涂层1 时,磨痕区域可见少许犁沟与磨屑堆积,磨损机制主要为磨粒磨损。从图6 可以看出,对磨副为TC4/涂层2 时,磨痕区域出现材料塑性变形与磨屑的堆积,磨损机制主要为黏着磨损,填补了磨削沟槽,使磨损面积和体积较对磨副为TC4/涂层1 显著降低。

图4 涂层1/涂层2 对磨副磨损表面形貌(1 500×)

图5 TC4/涂层1 对磨副磨损表面形貌(1 500×)

图6 TC4/涂层2 对磨副磨损表面形貌(1500 ×)

2.3.2 微区成分分析

表3 是不同对磨副分别在30、60、90 μm 位移副值下循环105次的磨损表面微区EDS 成分对比。从表3 可以看出:对磨副为涂层1/涂层2 时,随着位移幅值的增大,氧含量略有上升;对磨副为TC4/涂层1 时,随着位移幅值的增大,氧含量明显增加;对磨副为TC4/涂层2 时,随着位移幅值的增大,氧含量略有上升。结合磨损表面形貌观察发现:对磨副为涂层1/涂层2 时,在磨痕边缘有较为明显的塑变及材料堆叠,不同位移幅值下主要磨损方式为磨粒磨损和轻微氧化磨损[6];对磨副为TC4/涂层1 时,不同位移副值在氧化磨损作用下,涂层氧化后消耗了NiCr–Cr3C2两相结构中的NiCr 相,Cr3C2硬质相与基体附着力减弱,使涂层产生沟犁剥落,主要磨损方式为磨粒磨损和氧化磨损;对磨副为涂层1/涂层2 时,其中90 μm 位移副值条件下有较为明显的塑性变形及材料黏着,磨损方式主要为黏着磨损[7−8]和轻微氧化磨损[9],且随着位移幅值增大,在磨损过程中,磨屑逐渐增多,磨痕区域氧化程度上升。

表3 成分对比

2.4 XRD 分析

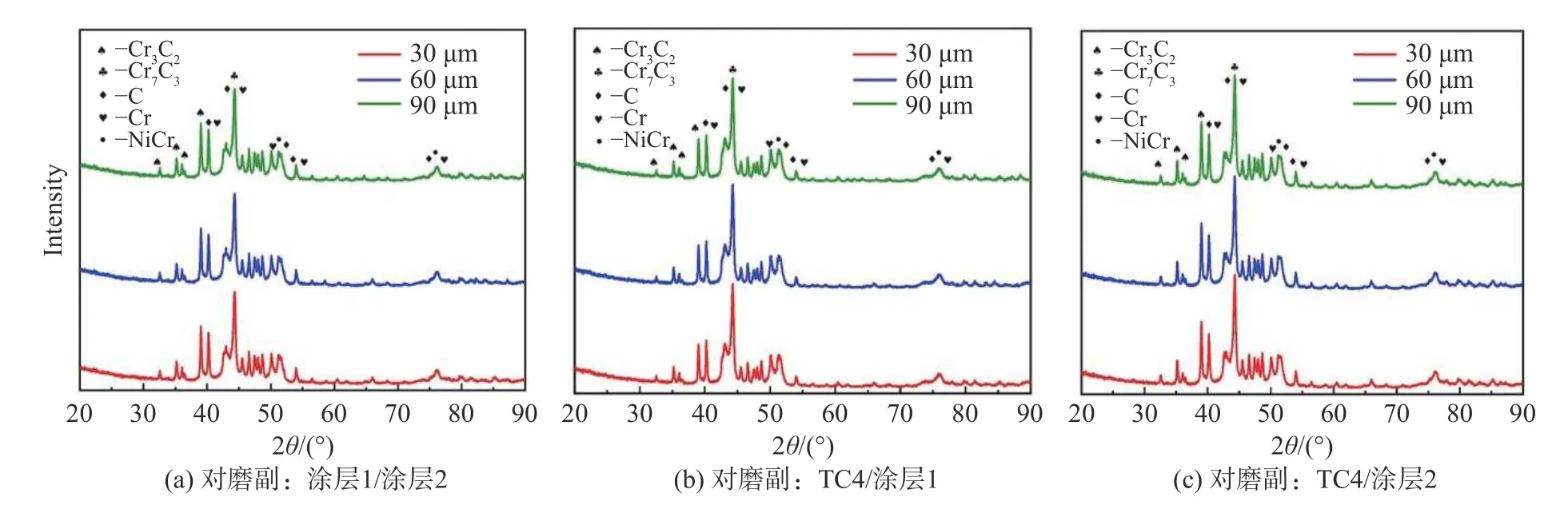

图7 是不同对磨副分别在30、60、90 μm 位移副值下循环105次的磨损区域表面XRD 衍射图谱。从图7 可以看出,3 种对磨副试验条件下,物相主要由Cr3C2、Cr7C3、NiCr、Cr、C 组成,且随位移副值的增加,磨损区域表面并未发生相变,无新增物相产生。结合上述EDS 元素含量分析,虽然随着位移幅值增大,氧含量有不同程度的上升,但在XRD 中并未观察到氧化相,说明仅在对磨副表面产生了极少量的氧化物,未见Ti、Al 元素转移。

图7 不同对磨副磨损后表面XRD 图谱

2.5 磨损与防护机制分析

对3 种对磨副的摩擦因数、磨损量等微动磨损性能进行综合对比分析,起始阶段的接触区域表面在磨屑切削作用下,表面粗糙度增加,导致摩擦因数短暂波动后,随时间的推移进入稳态阶段。该阶段主要是上试样–磨屑的生成与排出–下试样三体之间(简称:三体磨削过程)保持一个动态平衡。不同的摩擦配副,磨损主导机理不同,在法向载荷与切向载荷联合循环作用下加剧了材料磨损。对于单面涂层摩擦副,主要磨损机制为磨粒磨损、轻微氧化磨损、黏着磨损。磨损过程中产生的局部高温,使活泼的Ni、Cr 元素与O 元素发生化学反应,产生氧化磨损。随着磨损进程加剧,黏结相逐渐消耗,Cr3C2硬质相与粘结相逐渐分离,形成的中间体夹在对磨副之间,于是产生了磨粒磨损。如此周而复始地保持氧化磨损、磨粒磨损的复合磨损,涂层逐渐失效延缓了TC4 磨损过程,对TC4 基体产生保护作用。同时,由于涂层1 的硬质相含量较小,涂层摩擦因数和显微硬度较低,涂层1 的耐磨性能较低,导致对磨副为TC4/涂层2 的磨损面积和体积较对磨副为TC4/涂层1 显著降低。双面涂层在TC4 基体对磨副表面制备了硬质耐磨涂层,摩擦因数和磨损率进一步降低,耐磨性能得到加强,双面涂层表现出的磨损机制为磨粒磨损和轻微氧化磨损,双面涂层摩擦副形式可以有效提升TC4 材料的表面耐微动磨损性能。

3 结论

1)不同摩擦副及位移副值条件下的摩擦因数均在起始阶段迅速增加,随后摩擦因数保持稳定。

2)在位移幅值分别为60 μm 和90 μm 时,对磨副为双面涂层的摩擦因数是对磨副为单面涂层(涂层2)摩擦因数的75%和67%。

3)不同对磨副条件下,TC4 钛合金微动磨损机制是以黏着磨损、磨粒磨损、氧化磨损为主的复合磨损,磨损过程中无TC4 材料转移。

4)TC4 钛合金表面增加防护涂层可以有效提升其表面耐微动磨损性能。

5)如果实际使用工况的对磨副均为TC4 材料,建议双面对磨副均制备涂层加以防护。