基于光纤陀螺仪检测的精密温控装置优化设计

2022-05-13孙宁夏艳程行清

孙宁, 夏艳, 程行清

(中国电子工程设计院有限公司, 北京 100840)

0 引言

陀螺仪是惯性导航系统的核心器件,光纤陀螺仪是基于原子的Sagnac效应,以光导纤维线圈为基础的一种陀螺仪广泛应用于飞机、舰艇、战术装备中。目前国外公开报道的光纤陀螺长时间零偏稳定性已优于1×10°/h,研制单位主要包括法国iXblue公司、美国Honeywell公司、美国L3 Space & Navigation公司、意大利GEM Elettronica公司和俄罗斯Optolink公司等。国内研究光纤陀螺的单位包括中国航天科技集团第13研究所、北京航空航天大学、浙江大学、中国航天科工集团三院33所、中国航空工业第618研究所、中国船舶工业总公司第707研究所、中国兵器工业导航与控制技术研究所等。目前,国内工程化应用的光纤陀螺精度可以达到0.005 °/h左右。零偏稳定性达到 0.000 3°/h (1σ) 的光纤陀螺仪已见报道。

光纤陀螺仪是一种对环境变化极为敏感的高精密仪器,温度和振动是影响光纤陀螺仪分辨率和稳定性的主要因素。因此,在进行高精度光纤陀螺仪检测时,需要在给定精度的温度场内,将光纤陀螺仪产品放在隔振平台上进行检测。曾有学者对某型号的光纤陀螺仪检测环境温度场进行72 h连续监测。监测结果显示,该检测环境温度场波动平均值为 ±0.067 ℃/d,可满足零偏不稳定性为3.6×10°/h的光纤陀螺仪设备检测要求。近3年来,随着高精度光纤陀螺仪产品迭代速度的加快和精度的提升,其对检测环境保障的要求也逐渐提高。经陀螺仪检测单位对大量实测数据进行分析总结,得出可满足当前高精度陀螺仪检测的精密温控装置技术要求为:1)精密温控装置内部空间尺寸要求能容纳长达数米的检测隔振平台;2)恒温区内温度达到设定值后,不得再有明显气流;3)检测空间范围内空间温度均匀性不大于2 ℃;4)24 h内温度波动不大于±0.05 ℃;5)扰动功率不超过20 W时,温度恢复时间不超过30 min。

现有用于工业仪器仪表、电子产品或者军工产品检验的温箱设备,其系统构成通常包括制热系统、制冷系统、循环风系统、控制系统、相关传感器系统等,属于有风控制系统,温箱内有明显气流产生。其内部温度波动度水平在±0.5 ℃范围内,低于现有高精度陀螺仪的检测需求。为将较大尺度空间内的温度场波动控制在±0.05 ℃范围内,有学者先后提出水- 空气交换法和变频空调法,但两种方法都会向温度控制区内引入明显气流,同样不符合高精度陀螺仪检测的技术要求。又有学者从硬件上提出在3个光纤环的外部加一个大的壳体,隔离惯性器件和恶劣的外部环境,给系统提供一个稳定的温度场环境。有学者进一步采用半导体制冷器(TEC)为执行元件设计温控电路,以金属铝板、绝缘塑料和导热金属垫板等为外壳,研制用于单只陀螺仪测试使用的小型恒温箱,控制精度为±0.1 ℃。还有学者在此基础上,将原有温控系统中的单片机MSP430F449芯片替换为美国TI公司TMS320C6713B 为核心的硬件电路,使小型恒温箱的控制精度提高到±0.03 ℃。但该技术路线受热电制冷器(TEC)调节能力的限制,温控空间尺寸存在局限,内部无法容纳通常长达数米的陀螺仪检测隔振平台,同样不适用于高精度陀螺仪的批量检测。

本文设计一种以辐射冷板为核心元件的精密温控装置,利用理论公式核算辐射冷板负荷能力,分析冷板调节精度。采用仿真分析评估精密温控装置在实际检测工况下的温度场均匀性,分析装置内工艺热源对测试控制点附近温度场波动影响。借助装置内若干测试点铺设及测试以验证精密温控装置的可靠性,解决了检测环境温度控制中要求无风低波动的技术难题,实现了高精度光纤陀螺仪在较大尺度空间的批量检测。

1 系统结构与工作原理

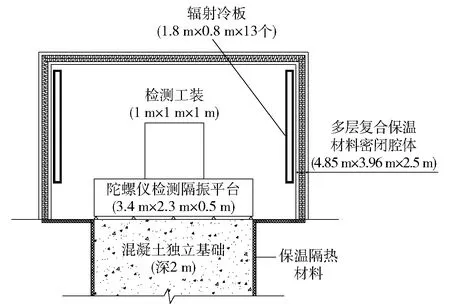

光纤陀螺仪检测时的温度场波动主要由检测空间外部温度场变化,及内部陀螺仪检测仪器所带的工艺热源造成。为尽量减少外部温度场波动的影响,精密温控装置被设计为一个由保温材料包裹的封闭空腔。根据逐级递推式控温策略,利用变频空调和采暖设备将封闭腔体周边温度控制在22~30 ℃ 范围内。在封闭腔体内部四周均匀设置一定数量的辐射冷板,辐射冷板内部有冷却循环水。通过对辐射冷板内流动的冷却循环水的流量和温度进行调节,将外部传入的温度波动干扰与内部工艺热源带来的温度干扰抵消掉,最终达到指定控制精度。方案示意图如图1所示。

图1 精密温控装置方案示意图Fig.1 Overall scheme of high-precision temperature control device

常用温度控制方法包括常规PID、模糊、神经网络、Fuzzy-PID、神经网络PID、模糊神经网络、遗传PID及广义预测等。常规PID控制方法易于建立线性温度控制系统被控对象模型。控制系统采用精密控制系统循环水温度+精密控制冷板水量两级精密控制设计。冷板调节最小步长1/1 024,循环水温度波动幅度控制在±0.05 ℃以内,以利于后级冷板水量的精密控制。系统终极温度控制采用带人工智能(AI)功能的PID控制,通过温度传感器→二次仪表→连续调节执行器→高精度阀门,实现温度的闭环连续控制,控制参数根据现场实际情况标定。

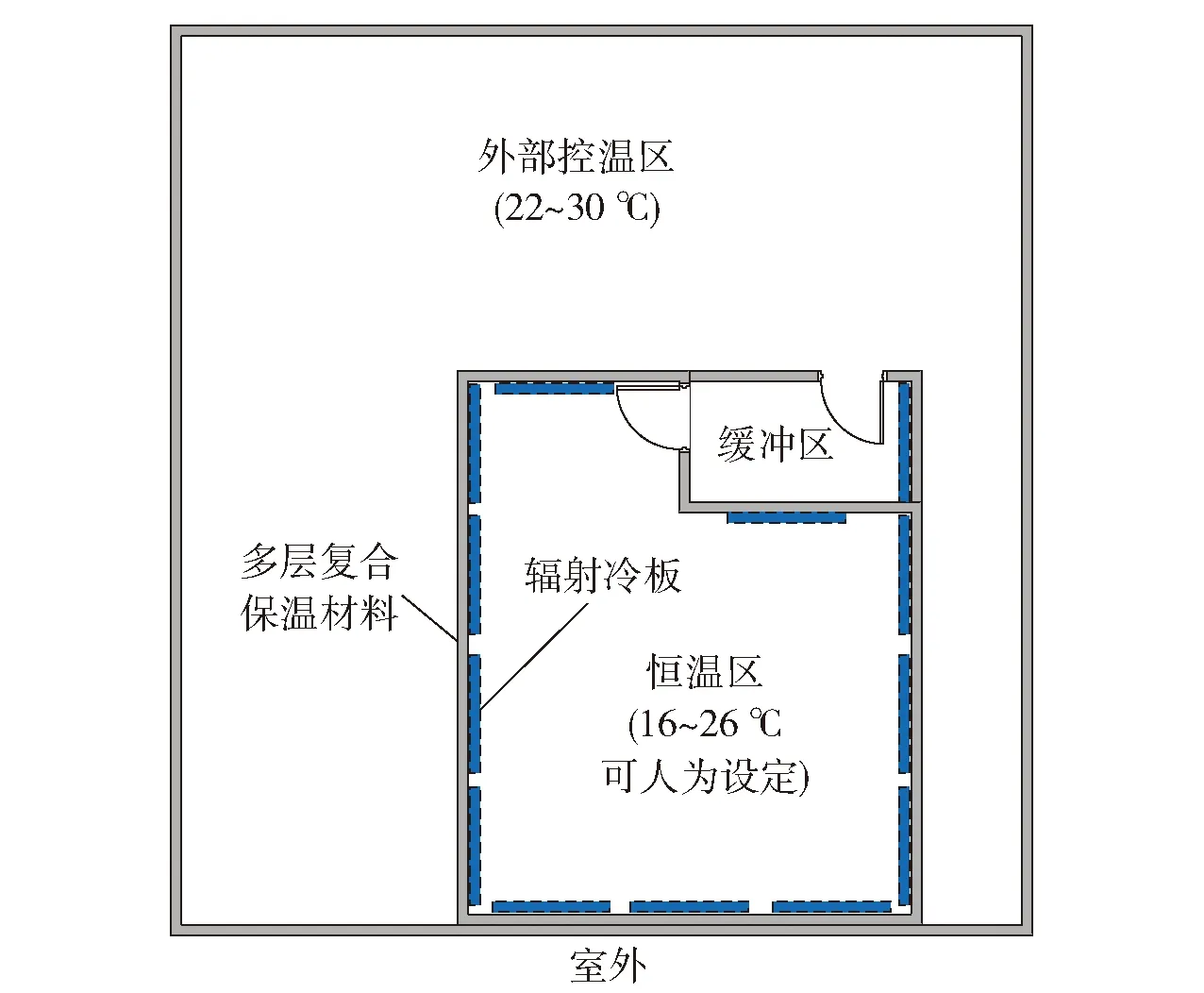

由于考虑到电磁干扰以及大尺度空间制热能耗经济性问题,精密温控装置被设计为单向制冷模式,因此封闭腔体内的人为设定温度要求低于封闭腔体周边温度,且温差≤5 ℃。满足此条件后,系统才可开始工作。如图2所示,封闭腔体内人为设定温度在16~26 ℃范围内可调解,以适应腔体外部温度场四季变化的实际情况,并满足工作人员在内部操作的舒适度要求。系统开始运行后,辐射冷板内的冷却循环水温度会自动调整到比腔体内设定温度再低一些,即冷却循环水温度在14~24 ℃范围内调节。系统稳定以后,辐射冷板表面温度与室内温差≤2 ℃,以保证腔体内部形成一个空间温度均匀性不大于 2 ℃ 的稳定的温度场。

图2 精密温控装置平面图Fig.2 General layout of high-precision temperature control device

2 理论分析辐射冷板供能能力及精度控制

2.1 辐射冷板供能能力分析

2.1.1 空间负荷计算

2.1.1.1 复合保温腔体围护结构及地面热负荷

根据国家标准GB 500019—2015 工业建筑供暖通风与空气调节设计规范,复合保温腔体围护结构热负荷计算公式为

=(-)

(1)

式中:为围护结构的基本耗热量(W);为围护结构温差修正系数,根据规范取1.0;为围护结构的面积(m);为围护结构平均传热系数(W/(m·K));为腔体内计算温度(K);为腔体外计算温度(K)。

由图1中保温腔体尺寸可得=(4.85+3.96)×2×2.5+4.85×3.96=63.3 m。

将上述参数代入(1)式,可得=69.6 W。

保温腔体内地面做法也与冷库类似,计算地面的热负荷的公式与(1)式类似,式中各系数可根据国家标准GB 50072—2010 冷库设计规范查表得到,取1.0,=4.85 m×3.96 m=19.206 m,取0.58 W/(m·K),腔体内外温度差(-)需附加修正系数0.2,为1 K。计算可得=11.1 W。

2.1.1.2 新风负荷

选用换气除湿机,最大负荷在夏季,夏季新风冷负荷计算公式为

=(-)

(2)

式中:为夏季新风冷负荷(W);为新风量(m/h);为室外空气焓值(kJ/kg);为室内空气焓值(kJ/kg)。

夏季室外空气参数:夏季空调干球温度为 33.5 ℃,夏季空调湿球温度为26.4 ℃,室外空气焓值为82.9 kJ/kg。腔体内空气参数:取室内干球温度为22.0 ℃,取腔体内露点温度为12.0 ℃(按冷板可工作最低水温14 ℃考虑),腔体内空气焓值为44.7 kJ/kg。换气次数取0.5次/h,换气量为4.85×3.96×2.5×0.5=24.01 m/h。空气密度取1.2 kg/m,=28.812 m/h。

将上述参数代入(2)式,得新风负荷=28.812×(84.9-44.7)=1 158 kJ/h=321.7 W。

2.1.1.3 电气设备负荷

电气设备负荷由换气除湿机装机负荷、预留实验室工艺设备负荷和照明负荷组成。的计算公式如下:

=++

(3)

式中:为换气除湿机装机负荷,=250 W;为预留实验室工艺设备负荷,=20 W;为照明负荷,=120 W。由此得到=390 W。

2.1.1.4 总负荷

在精密温控工作状态下,腔体内除湿机是关闭的,则可得到腔体内总负荷=+++=69.6+11.1+20+120=220.7 W。

2.1.2 辐射冷板供冷能力计算

辐射冷板的供冷能力可借助其与室内空气的换热量进行计算,包括对流传热(包含导热)以及辐射换热两部分。

辐射冷板内有流动的冷却循环水,当传热温差及冷水流量在一定范围变化时,其对流传热通量密度计算公式为

=·(-)

(4)

式中:为封闭腔体内平均空气温度;为辐射冷板平均水温;为比例系数;为指数系数。根据辐射冷板生产厂家提供的技术参数,取178,取132。

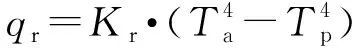

辐射冷板的辐射换热量密度计算公式为

(5)

式中:系数=,为Stefan-Boltzmann常数,=567×10,为低温面的辐射率。据辐射冷板生产厂家提供的技术参数,=5435×10。

辐射冷板总负荷计算公式为

=(+)·

(6)

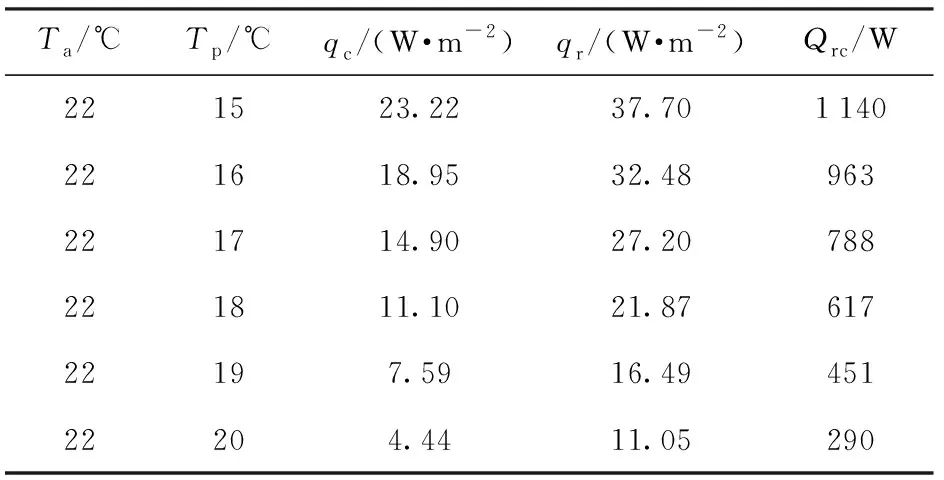

式中:为辐射冷板总面积(m)。根据图1中辐射冷板尺寸和数量,=1872 m。

如图2所示,封闭腔体内平均空气温度可在16~26 ℃范围内人为调节,此处取22 ℃进行计算。辐射冷板平均水温取15~20 ℃进行计算。由(4)式~(6)式,可得到辐射冷板在各温差下的负荷计算值如表1所示,可见辐射冷板的负荷在 290~1 140 W 之间变化。

表1 辐射冷板负荷计算表

通过与总负荷(220.7 W)比较可知,辐射冷板最小供冷能力290 W完全可以满足建筑负荷需求,即冷板供冷能力可以满足工作状态下腔体内总热负荷需求。

2.2 辐射冷板温度精度控制分析

为验证精密温控区域温度场波动不大于±0.05 ℃这一核心指标,参考文献[27]中的方法和参数,进行冷负荷动态验算。

验算基本条件及结果如下:腔体温度基准参数:干球温度22.0 ℃,露点温度12.0 ℃,对应空气焓值44.7 kJ/kg。腔体温度发生偏移后的参数:干球温度22.05 ℃,露点温度12.0 ℃,对应空气焓值 44.75 kJ/kg,腔体内部空气质量为4.85×3.96×2.5×1.2=57.6 kg,腔体温度发生偏移后总焓值波动量为57.6×(44.75-44.7)=2.88 kJ。

冷板系统控制闭环由温度传感器→控制仪表→控制水阀→辐射冷板构成,根据其工作机理与生产厂家提供的调试经验,一次完整的控制周期取为600 s,其对应波动功率为腔体温度发生偏移后总焓值波动量与一次完整的控制周期之比,=2.88×1 000/600=4.8 W,冷板调节最小步长=1/1 024,冷板最小调节功率=×=220.7/1 024=0.22 W。

由计算结果可知,冷板最小调节功率远远小于波动功率。因此,辐射冷板的调节精度可以保证腔体内温度的调节控制精度要求。

通过理论计算分析可知,辐射冷板负荷能力可以满足工作状态下腔体内总热负荷需求,其调节精度可以保证精密温控区域温度场波动不大于±0.05 ℃的指标要求。

3 模拟研究空间温度场均匀性

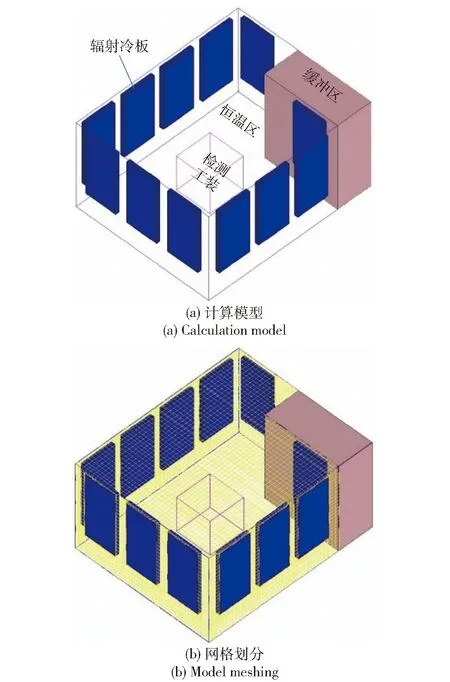

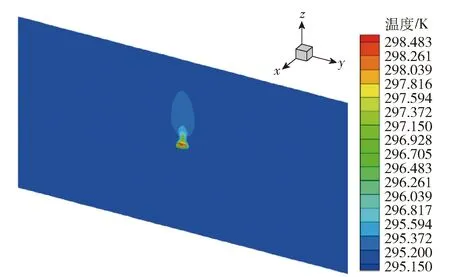

为评估精密温控装置内空间温度场均匀性, 运用计算流体力学Airpak对图1所示精密温控装置方案进行稳态的热分析仿真,计算模型及网格划分如图3所示,辐射板温度取为22 ℃。封闭腔体四周、顶部及底部均设为绝热边界。陀螺仪检测工装位于距离地面0.5 m高的隔振平台上。检测工装设计用于多个陀螺仪同时检测,尺寸为1 m×1 m×1 m。模拟热源根据实际情况,热负荷=20 W,位于检测工装形心位置,均匀发热。

图3 仿真计算的建模示意图Fig.3 Modeling diagram of simulation calculation

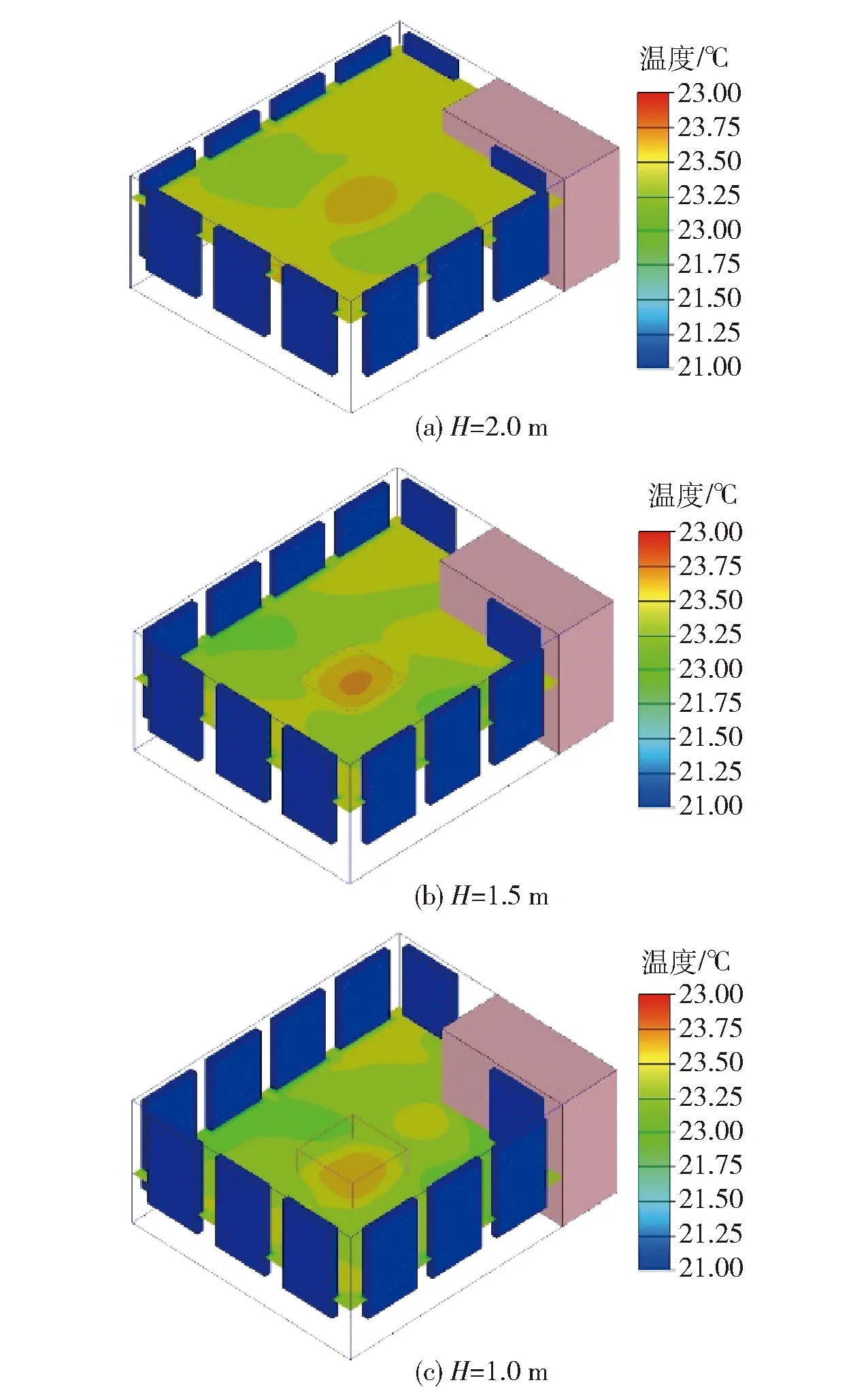

如图4所示,对高度分别为2.0 m、1.5 m和1.0 m处的温度均匀性仿真计算结果进行分析后可以得出,3个高度截面上的温差均不超过2 ℃,表明在封闭腔体侧壁均匀布置辐射冷板的措施可以达到陀螺仪批量检测时其对周围温度场的均匀性要求。

图4 温度场均匀性仿真结果Fig.4 Simulated results of temperature field uniformity

4 模拟研究空间内局部热源影响

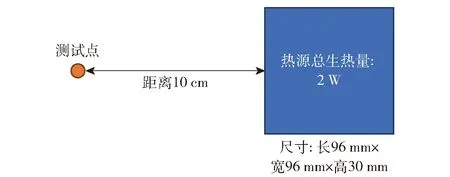

光纤陀螺仪具有电源体制简单、功耗小的特点,常温下一般小于3 W。本文所用光纤陀螺仪电源模块的功耗由生产厂家提供,给定值为2 W,尺寸为96 mm×96 mm×30 mm。电源模块作为内部局部工艺热源在陀螺仪检测过程中持续发热。因此,需评估该工艺热源对恒温腔体内部温度场,特别是对距离工艺热源10 cm处的监测点的温度影响。采用流体力学分析软件Fluent对恒温控制区域的温度场进行瞬时效应计算,研究局部热源影响下,恒温控制区域温度在空间的分布特征及监测点温度随时间的变化规律。研究问题模型如图5所示。

图5 研究问题模型示意图Fig.5 Schematic diagram of research problem model

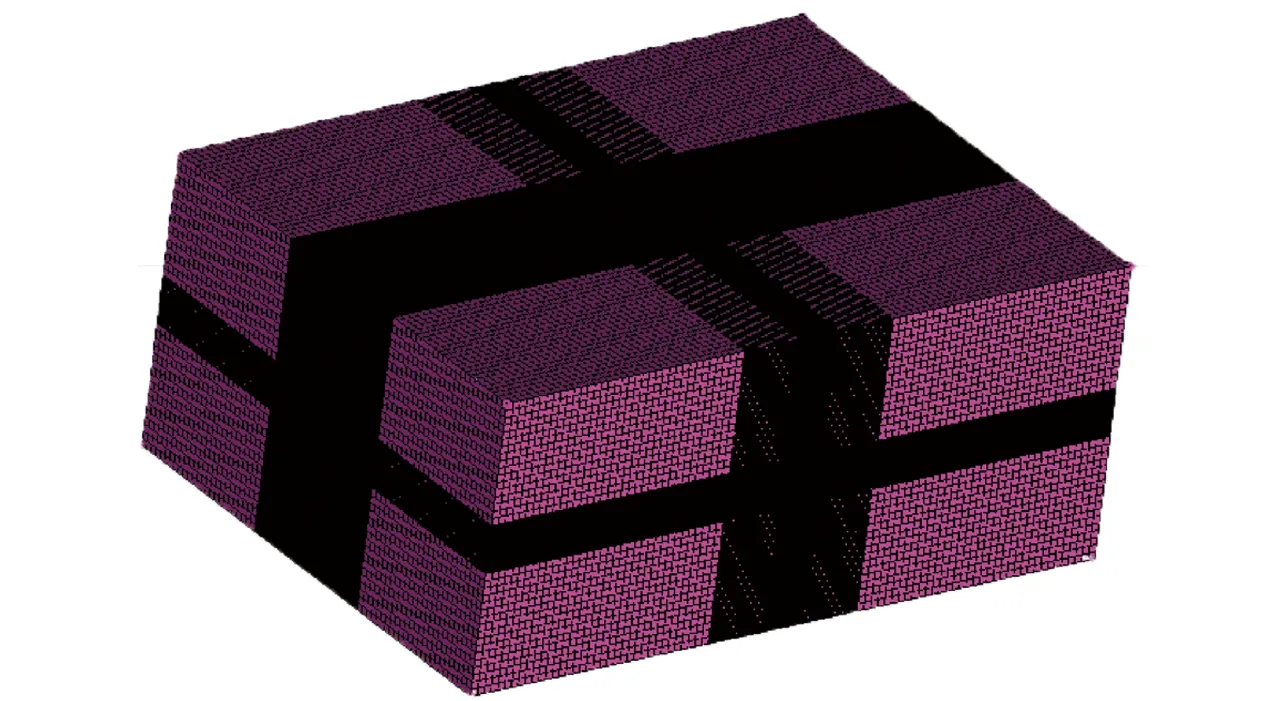

4.1 计算模型与网格划分

恒温控制区域尺寸为4.85 m×3.96 m×2.5 m,对该区域采用六面体网格划分,根据计算需求,在局部热源周围采用较小网格尺寸,共有370多万个单元,如图6所示。恒温控制区域最外侧辐射冷板壁面设为22 ℃,则模型最外侧边界条件设为恒温22 ℃的绝热无滑移静止壁面。局部热源总生热量根据实际情况取2 W,尺寸为96 mm×96 mm×30 mm, 则在整个热源上施加的生热率为7 233.796 W/m。空气自然对流换热系数取为5 W/(m·K)。

图6 恒温控制区域网格划分Fig.6 Grid generation of thermostatic control area

4.2 计算结果

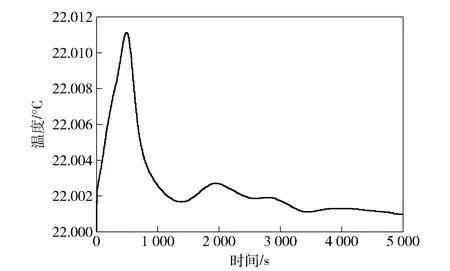

在5 410 s时,恒温控制区域温度分布云图如 图7 所示,最高温度为298.483 K,即25.333 ℃,热源周围左右两侧升高0.05 ℃等温线距离热源表面约61.5 mm。

图7 在5 410 s时恒温控制区域温度分布云图Fig.7 Temperature distribution in constant temperature control area at 5 410 s

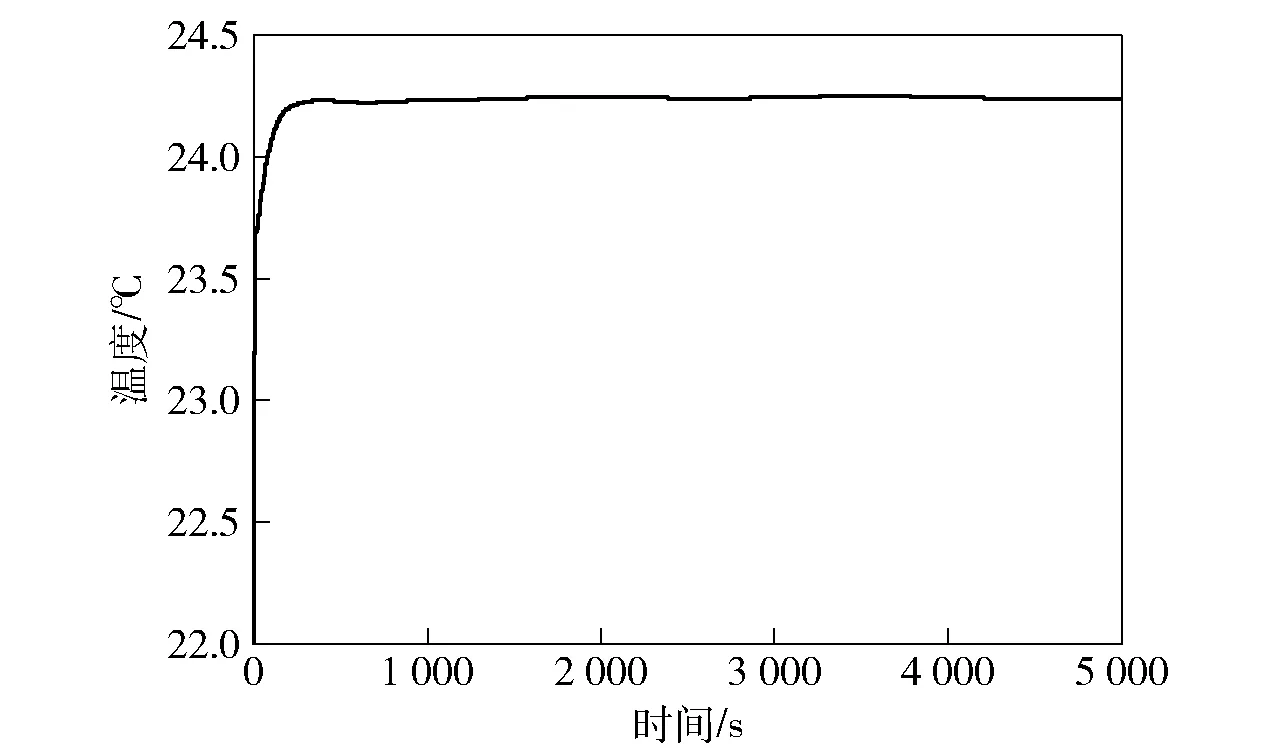

热源左侧表面中心点温度- 时间曲线如图8所示。热源开启大约1 500 s后基本稳定,稳定后的温度约为24.243 ℃,最高温度为24.248 1 ℃,大约发生在2 000 s。

图8 热源左侧表面中心点温度- 时间曲线Fig.8 Temperature-time curve of left surface center point of heat source

对于距离热源左侧表面100 mm处的控制点位置,温度- 时间曲线如图9所示。热源开启大约5 000 s后,基本稳定,稳定后的温度约为22.000 9 ℃,最高温度为22.011 3 ℃,大约发生在500 s。

图9 距离热源左侧表面100 mm处温度- 时间曲线Fig.9 Temperature-time curve at a distance of 100 mm from the left surface of the heat source

由计算结果可知,光纤陀螺仪检测所带2 W工艺热源,对距离热源表面左侧100 mm处的测试控制点的温升影响小于0.05 ℃。因此,采用辐射冷板为核心元件的精密温控装置可以满足陀螺仪检测时对其周边温度场的波动性要求。

5 实验验证装置可靠性

为验证精密温控装置各项指标达标情况,委托研制设备的某研究所采用自有高精度温度传感器开展温度场均匀性与温度控制精度验证测试,以及内部热源温度扰动下温度常恢复稳定时间测试。

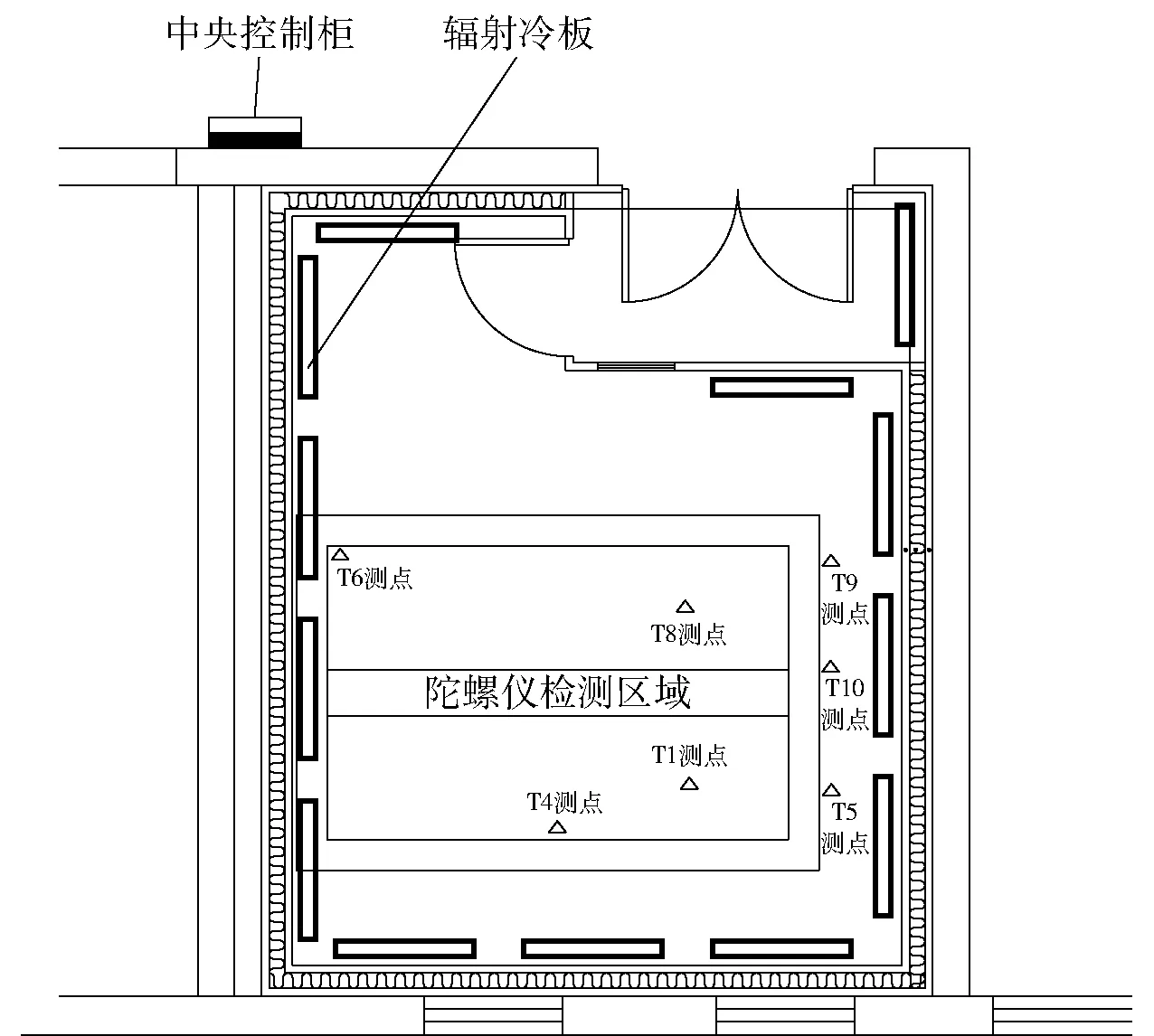

在精密温控装置控制区域内均匀布置若干个测温点。T1、T4、T6、T8监测点位于陀螺仪检测区域,T5、T9、T10监测点位于陀螺仪检测区域外围,测温点平面布置图如图10所示。

图10 精密温控装置内测温点位置Fig.10 Location of temperature measuring points in high-precision temperature control device

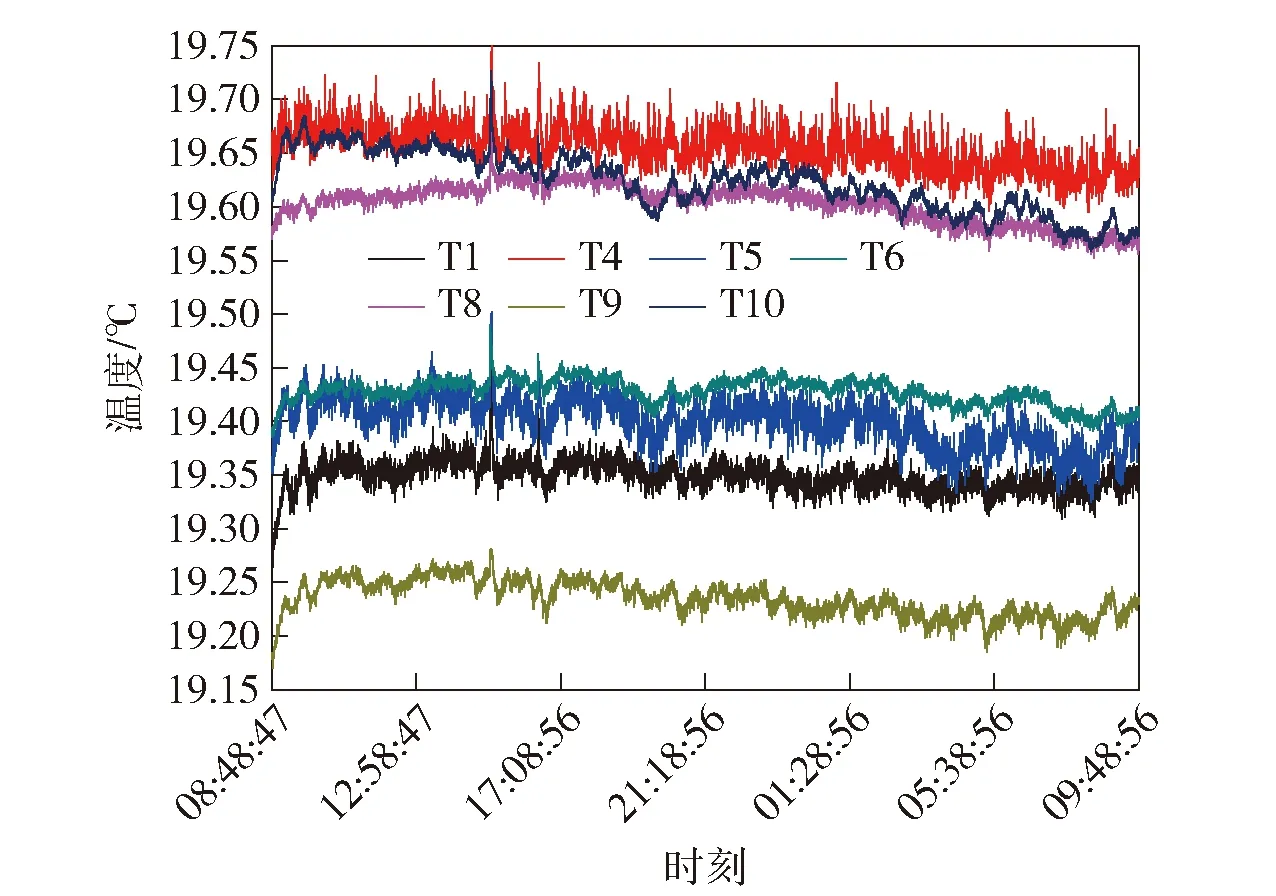

5.1 温度场均匀性与温度控制精度验证测试

测试时间为2020年8月3日8:20至8月4日11:00,共26.7 h,测试结果如图11所示。由图11可知,T1、T4和T8 3个距离检测工装较近的监测点温度比其他较远距离监测点高,这与仿真计算结果图4所示的精密温控装置内中心位置温度高、四周温度低的温度场分布规律一致。精密温控装置内各监测点最大差值不大于0.5 ℃,温度场均匀性实测结果优于仿真计算值,满足温度均匀度不大于2 ℃的指标要求。另外,各监测点均满足不大于±0.05 ℃/d的精度要求。实测结果与辐射冷板温度精度控制的理论分析结果一致。

图11 各测温点测试结果Fig.11 Test result of temperature measuring points

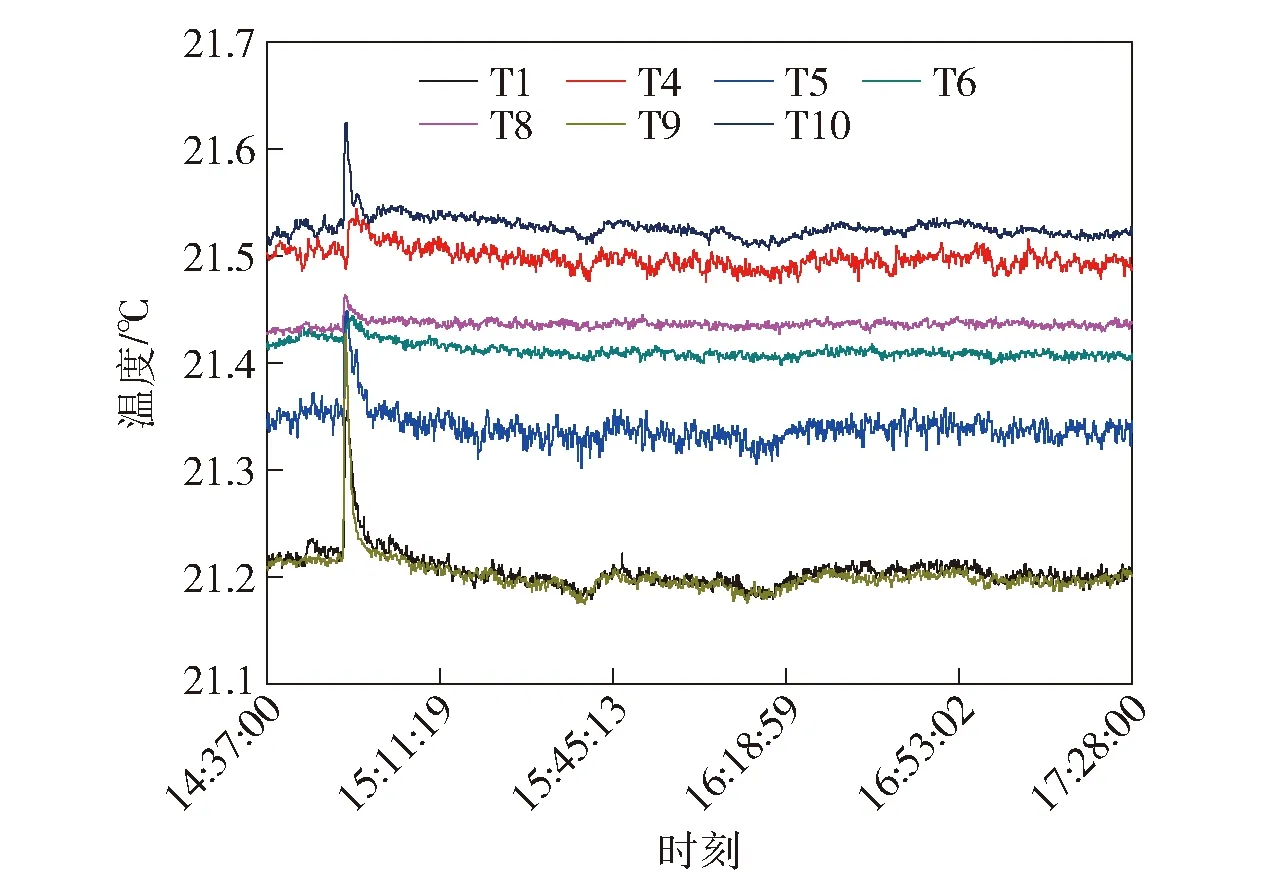

5.2 扰动下温度场恢复时间测试

精密温控装置实际设备热源20 W。为验证在该热源干扰下精密温控装置内温度场是否能在30 min内恢复,在精密温控装置内部布置功率为 25 W 的电烙铁。在装置内部温度稳定条件下,电烙铁通电并记录通电时间,观察室内各测温点的温度稳定时间,待温度稳定后关闭电烙铁并记录温度稳定时间。

如图12所示,电烙铁加热开始时间2020年8月18日14:52,温度达到稳定时间2020年8月18日15:05,温度稳定所需时间为13 min。T1~T10测温点的实测结果与设计中根据其工作机理与生产厂家提供的调试经验取定的该装置一次完整控制周期(600 s)基本吻合,证明该系统稳定可靠,设计参数取值合理。精密温控装置满足20 W扰动条件下稳定时间不大于30 min的指标要求。

图12 扰动恢复时间测试结果Fig.12 Test result of temperature recovery

5.3 装置可靠性验证结果

实测结果与理论分析及仿真计算结果吻合,验证了精密温控装置在温控波动度、温度均匀度、扰动恢复时间上均达到设计目标,实现了检测空间范围内空间温度均匀性不大于2 ℃,24 h内温度波动不大于±0.05 ℃,扰动功率不超过20 W时,温度恢复时间不超过30 min等的技术指标。

6 结论

本文针对光纤陀螺仪在在无明显气流大尺度空间批量检测方面的瓶颈问题,提出一种无风低波动、可适用于大尺度空间精密温控的优化设计方法,设计了一种以辐射冷板为核心元件的精密温控装置。首先,利用理论公式核算辐射冷板负荷能力,分析得到辐射冷板调节精度可以保证精密温控区域温度场波动不大于±0.05 ℃的指标要求。其次,采用仿真分析评估精密温控装置在实际检测工况下温度场均匀性,分析装置内工艺热源对测试控制点附近温度场波动影响,验证该装置设计可靠性。最后,借助装置内若干测试点铺设及测试以验证检测空间范围内空间温度均匀性不大于2 ℃,24 h内温度波动不大于±0.05 ℃,温度扰动作用下温度场恢复时间不超过30 min技术指标的实现情况。该优化设计解决了检测环境温度控制中要求无风低波动的技术难题,突破了传统技术路线中对检测空间的限制,使检测空间内部可容纳长达数米的检测隔振平台,为光纤陀螺仪批量检测及行业技术进步提供有利技术支撑。