液态氟橡胶改性端羟基嵌段共聚醚粘合剂及其对铝粉热氧化行为的影响

2022-05-13沈忱闫石姚杰焦清介廖明义常云飞

沈忱, 闫石, 姚杰, 焦清介, 廖明义, 常云飞

(1.北京理工大学 爆炸科学与技术国家重点实验室, 北京 100081;2.大连海事大学 交通运输工程学院材料科学与工程系, 辽宁 大连 116026)

0 引言

铝粉一直是混合炸药和固体推进剂中的重要组成成分,铝粉燃烧过程可以释放出数倍于高能炸药的能量,在提高体系能量方面发挥不可替代的作用。然而铝粉表面存在一层氧化铝外壳,在燃烧时需要经历“熔融- 破壳- 点火- 燃烧”过程,低温条件下铝粉很难被直接点燃。在传统含铝推进剂的燃烧过程中,铝粉容易与生成的熔融AlO发生凝聚,使得铝粉与气体的燃烧界面延长,导致部分铝粉还未完全燃烧就被排出燃烧室,降低了铝粉的燃烧效率,此外这些凝聚相还会造成推进剂燃烧室绝热层和喷管的严重烧蚀。在含铝炸药中,尤其是像温压炸药这类含铝量较高的炸药,解决铝粉反应程度低的问题,对于提高炸药的能量具有重要的意义。

针对铝粉燃烧不充分的问题,国内外专家学者进行了大量研究,其中引入氟化物已被证明是促进铝粉燃烧的有效手段。氟化物分解释放的含氟气体具有很高的反应活性,可以与铝粉的氧化壳生成氟化铝。氟化铝的熔沸点比氧化铝低很多,在高温下容易升华,可以有效减少燃烧过程中的团聚。研究发现利用有机氟化物对铝粉进行包覆,不仅可以有效防止铝粉的进一步氧化,还可以显著降低铝粒子的点火温度。有学者将有机氟化物改性后的铝粉应用到固体推进剂中,发现燃烧产物中的凝聚相粒度以及残留的活性铝均明显减少。目前,有机氟化物主要通过机械球磨法、溶剂挥发法、静电喷雾法等方法引入含铝高能体系。这些方法比较复杂,通常需要对这些氟化物进行预处理,增加了工艺流程。

粘合剂是浇注炸药和固体推进剂中最重要的组成成分,在粘结固相组分、维持药柱形状、工艺性能等方面起到重要作用。端羟基共聚醚(HTPE),是聚乙二醇和聚四氢呋喃的嵌段共聚物,其在缓慢加热(慢速烤燃实验)条件下响应温和,广泛应用于不敏感武器系统装药。在浇注炸药中粘合剂的含量为10%左右,在固体推进剂中甚至可以达20%以上,发挥粘合剂体系的优势是改善浇注炸药和固体推进剂的一个重要方法。端羟基液态氟橡胶是一种高氟含量的大分子有机物,其两端的羟基可以与异氰酸酯发生反应,固化形成大分子网络结构,不仅起到粘合剂的作用而且能提供氟源。另外液态氟橡胶可以直接添加使用,避免了分步处理的复杂工艺。

本文将端羟基液态氟橡胶添加到HTPE粘合剂中,制备不同液态氟橡胶含量的改性HTPE胶片,并对改性胶片的形貌、力学特性、热稳定性和氧化能力进行测试和分析,获得氟橡胶改性HTPE粘合剂的基本热学和力学性能,并通过与铝粒子的复合,分析改性粘合剂对铝粒子的燃烧强化特性。

1 实验部分

1.1 实验原料与仪器

1)原材料。HTPE,数均分子量2 800,羟值为0.73 mmol/g,黎明化工研究院产;端羟基液态氟橡胶为246型,羟值为1.8 mmol/g,大连海事大学产;六次甲基二异氰酸酯水合物(N-100),平均官能度3.8,异氰酸根含量22%,阿拉丁试剂有限公司产;异氟尔酮二异氰酸酯(IPDI)分析纯,阿拉丁试剂有限公司产;三苯基铋(TPB),分析纯,阿拉丁试剂有限公司产;铝粉,中位粒径70 nm和5 μm,河南远洋粉体科技股份有限公司产。

2)仪器。AGS-J型电子万能材料试验机,日本Shimadzu公司产;STA449F3型同步热分析仪(TG-DSC),德国NETSZCH公司产;S4800型场发射扫描电镜(SEM),日本Hitachi公司产;HORIBAEX-350型X射线能谱仪(EDS),日本HORIBA株式会社产;250Xi型X射光电子能谱仪(XPS),美国赛默飞公司产;D8Advance型X射线衍射仪(XRD),德国Bruker仪器公司产。

1.2 样品制备

依据文献[23],固化参数=1.1时,粘合剂体系易于达到较优的力学性能,故实验采用=1.1的固化参数。首先将HTPE、液态氟橡胶按比例分别加入烧杯中,搅拌20 min后添加固化剂(N-100和IPDI,两种固化剂各自所含异氰酸根的比为1∶1)和质量分数为0.5‰的催化剂(TPB),继续搅拌20 min 使其均匀混合,然后抽真空除气泡,浇入聚四氟乙烯模具中,置于60 ℃烘箱内固化7 d. 液态氟橡胶质量分数分别为0%、10%、20%、30%、40%、50%,依据液态氟橡胶质量分数,将改性HTPE粘合剂胶片依次命名为HTPE/F-0,…,HTPE/F-50。

含铝胶片的制备:在上述粘合剂混合液未固化前,加入质量分数30%的铝粉,充分搅拌20 min 后抽真空除气泡,置于60 ℃烘箱内固化7 d。

2 实验结果

2.1 力学性能

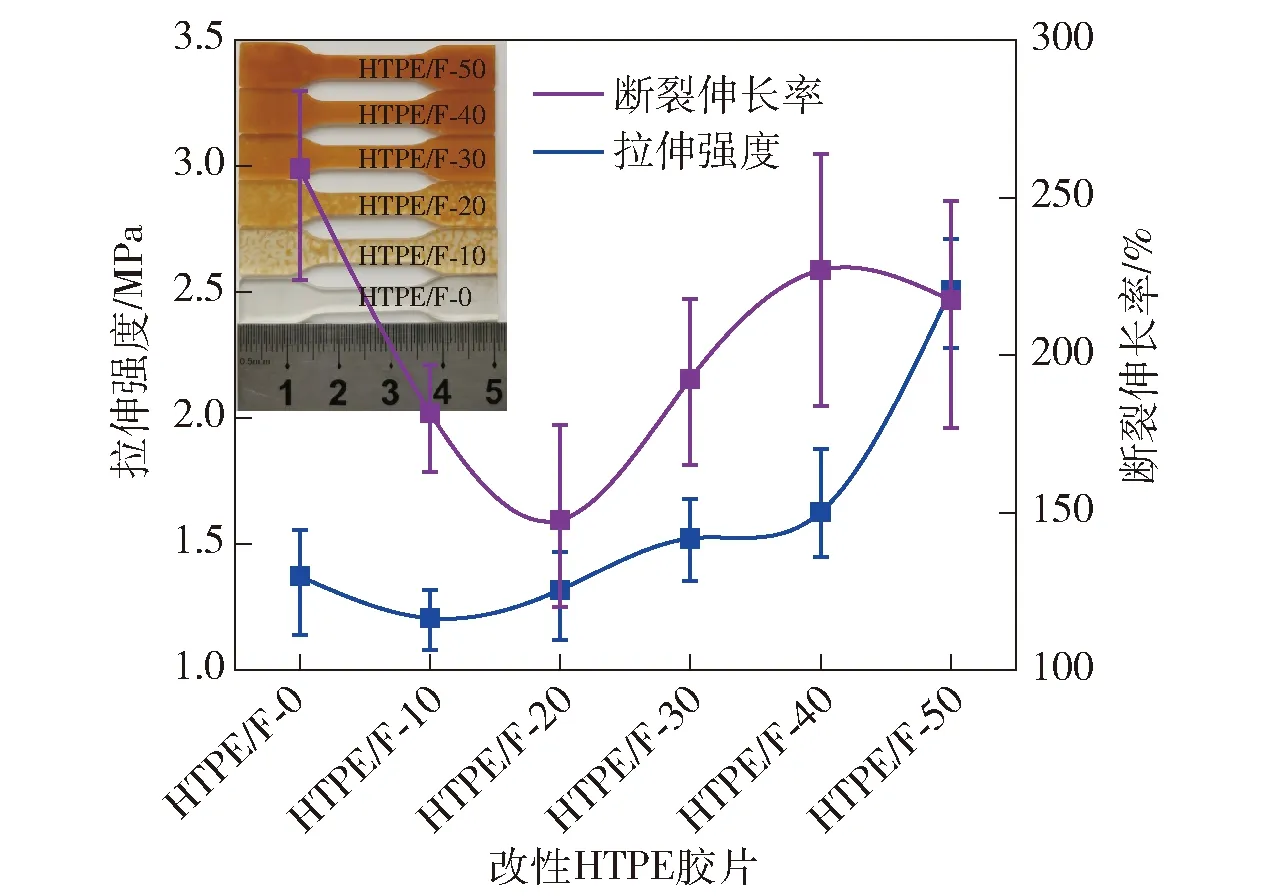

依据国家标准GB/T 528—2009硫化橡胶或热塑性橡胶拉伸应力应变性能的测定,将胶片裁成标准哑铃型,在100 mm/min拉伸速率下测试其力学性能,测试结果如图1所示。纯HTPE胶片的拉伸强度和断裂伸长率分别为1.37 MPa和260%。引入质量分数10%和20%的液态氟橡胶后,胶片断裂伸长率显著降低,甚至降低到纯胶片的50%,而拉伸强度基本保持不变。继续引入液态氟橡胶,胶片的力学性能逐渐增加,当氟橡胶质量分数为50%时,胶片拉伸强度和断裂伸长率分别为2.51 MPa和217%,较纯HTPE胶片分别增加了83%和-17%。造成胶片力学性能变化的原因是HTPE与液态氟橡胶不相容。根据Hilderbrand的溶度参数理论,两种聚合物的溶度参数差值Δ满足|Δ|<(1.3~2.1) J·cm,即可预测二者相容。氟橡胶溶度参数为12.68~14.53 J·cm,HTPE溶度参数为20.48 J·cm,二者溶度参数差值较大,因此相容性较差。如图1中插图所示,质量分数10%的胶片内部存在一些黄色“孤岛”,这些斑点正是固化后的液态氟橡胶。随着氟橡胶含量的增加,这些“孤岛”逐渐连成一片,因此氟橡胶质量分数大于30%胶片的力学性能逐渐增加。

图1 不同液态氟橡胶含量下改性HTPE胶片的力学性能Fig.1 Mechanical properties of modified HTPE films with different hydroxyl-terminated liquid fluororubber contents

2.2 微观形貌表征

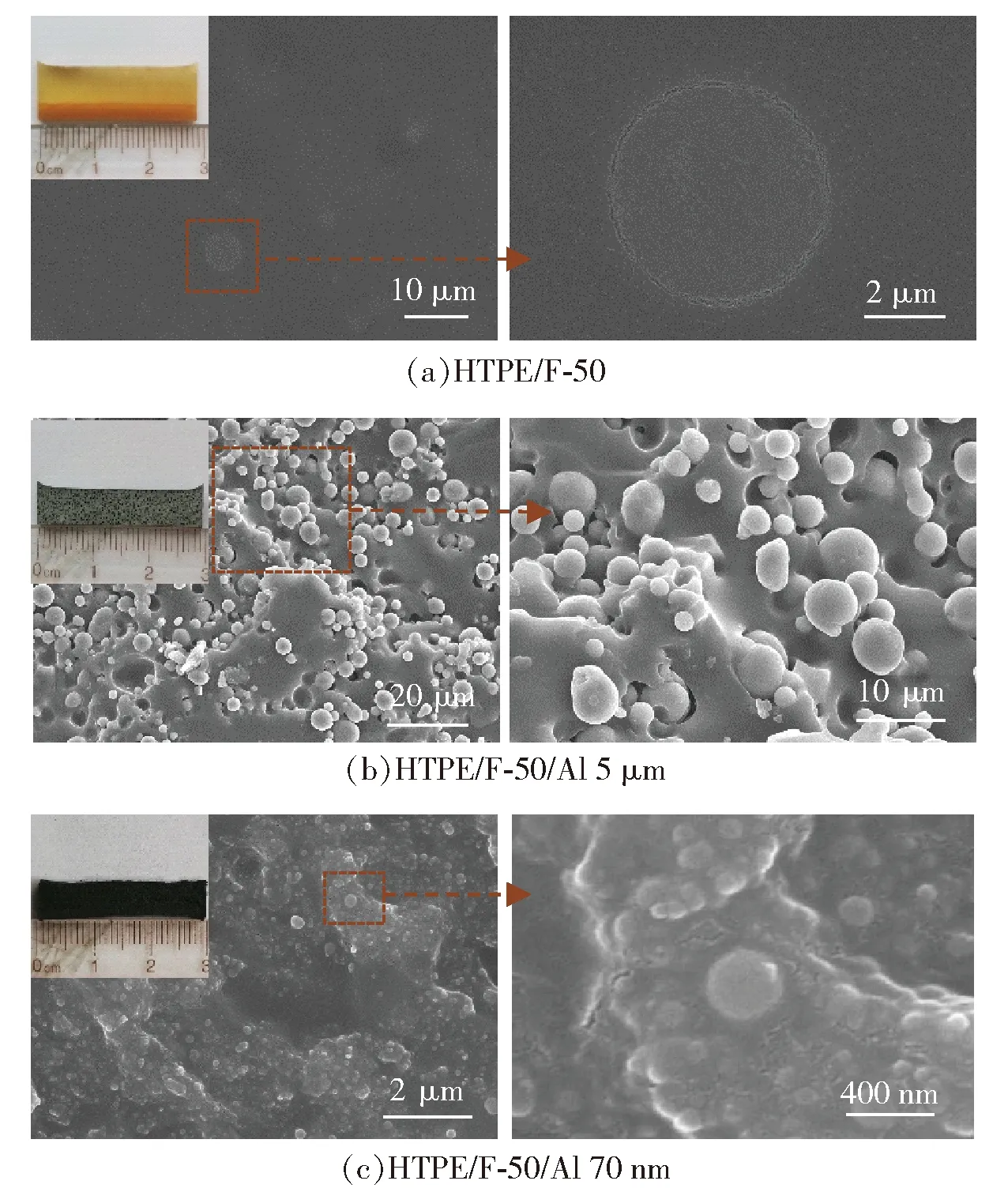

图2所示为改性胶片和含铝改性胶片的截面形貌。由图2可见:氟化改性胶片存在明显的分层现象,如图2(a)所示。采用SEM观察到氟化改性胶片内有一些圆形斑点,直径约1~5 μm,周围分布细小的裂纹。分析结果表明,HTPE和液态氟橡胶存在微相不相容,与前面力学分析结果一致。引入铝粉(包含5 μm和70 nm两种粒度)的改性胶片(HTPE/F-50/Al 5 μm和HTPE/F-50/Al 70 nm)无肉眼可见分层现象(见图2(b)和图2(c)),SEM图显示粘合剂均匀地包裹在铝粉周围,粘合剂间仍存在细小的裂纹,表明引入固相填料铝粉可以减小药浆的分层,这是因为有机氟化物通过弱化学作用吸附在铝颗粒的氧化铝外壳上,形成包覆层,从而减小了液态氟橡胶与HTPE之间的分层。

图2 胶片的截面形貌Fig.2 Cross sections of films

2.3 热稳定性

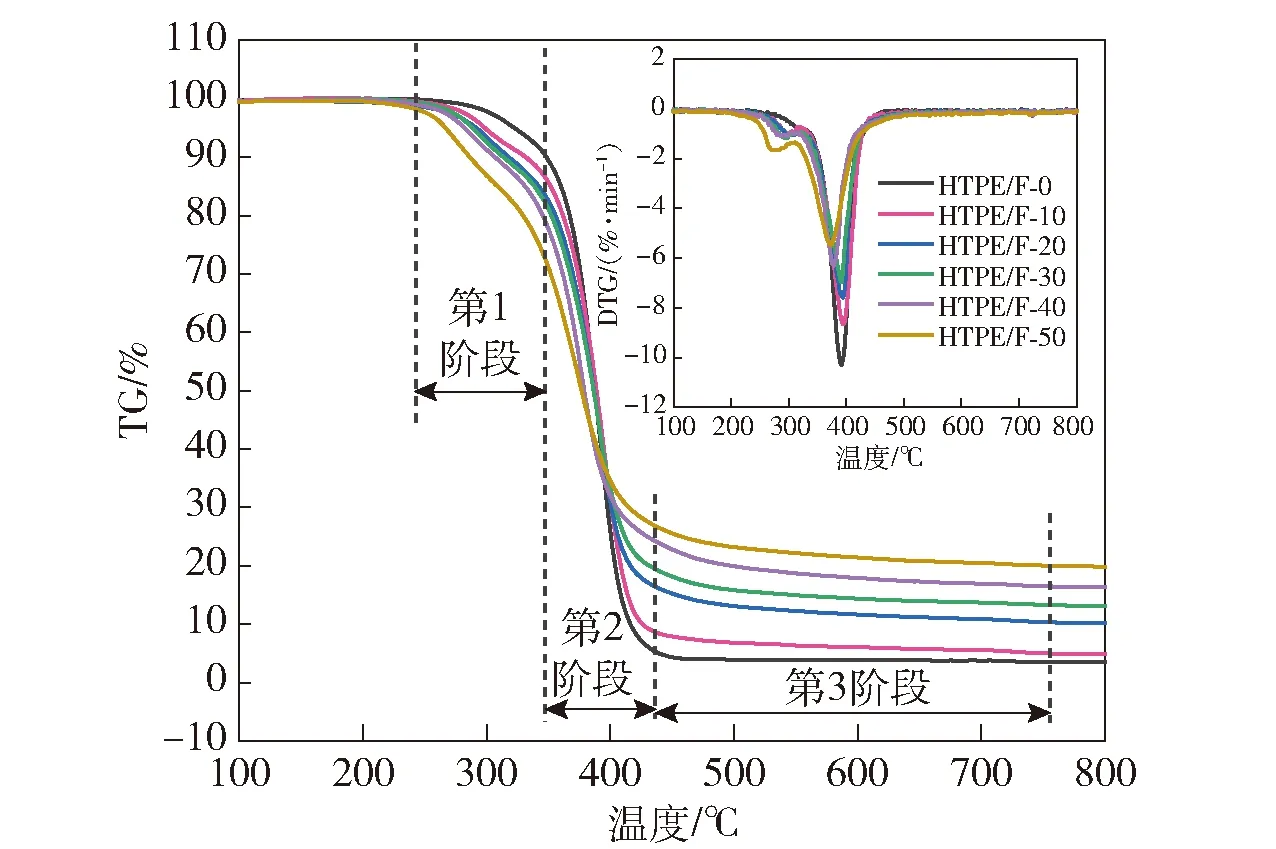

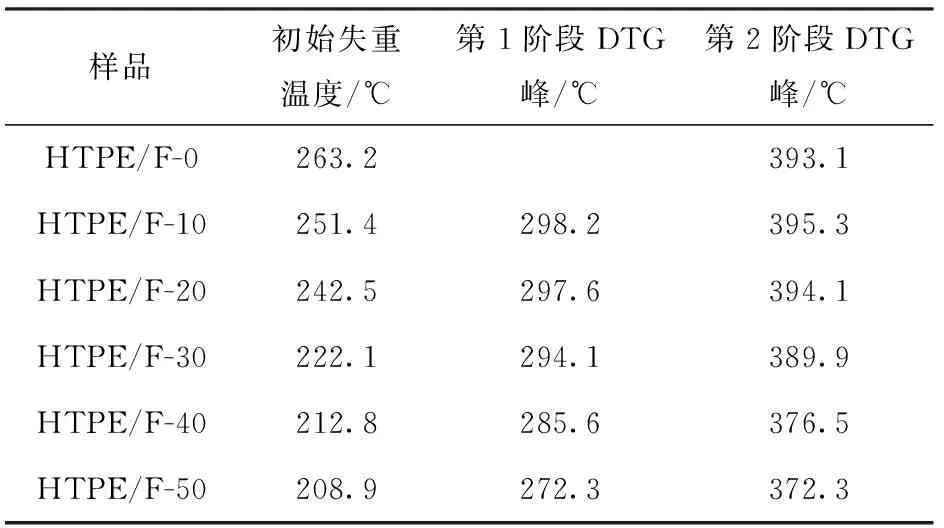

为考核缓慢升温过程中改性HTPE胶片的热响应行为,在氩气气氛、升温速率为5 ℃/min、温度范围为30~800 ℃的条件下,对液体氟橡胶改性HTPE胶片进行热失重(TG)和微商热失重(DTG)分析,结果如图3和表1所示。

图3 不同端羟基液态氟橡胶含量下改性HTPE胶片的G-DTG曲线Fig.3 TG-DTG curves of modified HTPE films with different hydroxyl-terminated liquid fluororubber contents

表1 不同端羟基液态氟橡胶含量下改性HTPE胶片的热失重参数

根据TG及DTG的变化,可以大致将改性胶片的分解过程分为3个阶段,第1阶段和第2阶段分别对应聚氨酯大分子网络结构的解聚、解聚产物的快速分解。如图3所示,纯HTPE聚氨酯胶片的初始失重温度为263 ℃,引入端羟基液态氟橡胶后,胶片的初始失重温度随液态氟橡胶含量的增加逐渐提前到209 ℃,同时第2阶段DTG峰温由393 ℃提前到372 ℃,表明液态氟橡胶的引入促进了HTPE胶片的热分解过程。与纯HTPE胶片相比,氟橡胶改性胶片第1分解阶段的失重量由原来的10%增加到27%,DTG曲线上也出现了明显的峰,表明液态氟橡胶的分解过程开始于第1阶段。另外,改性胶片的分解过程增加了第3分解阶段,这可能是因为分解产物中残存的氟化物(主要为CHF)缓慢分解引起的。相关研究表明,通过降解法制备的液态氟橡胶分子链中的双键和官能团降低了其耐热性能。

2.4 惰性条件下胶片对铝粉的氧化行为

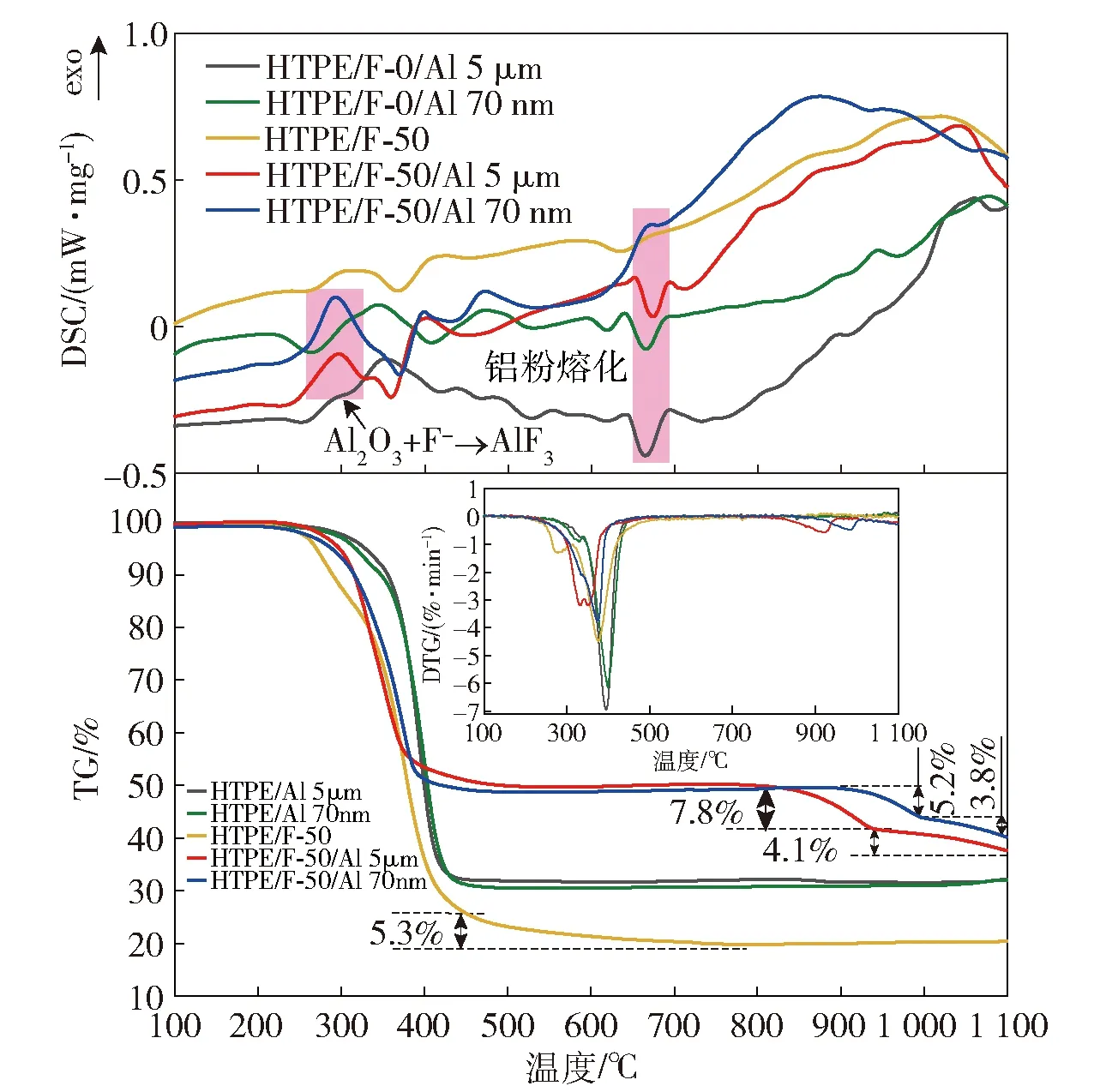

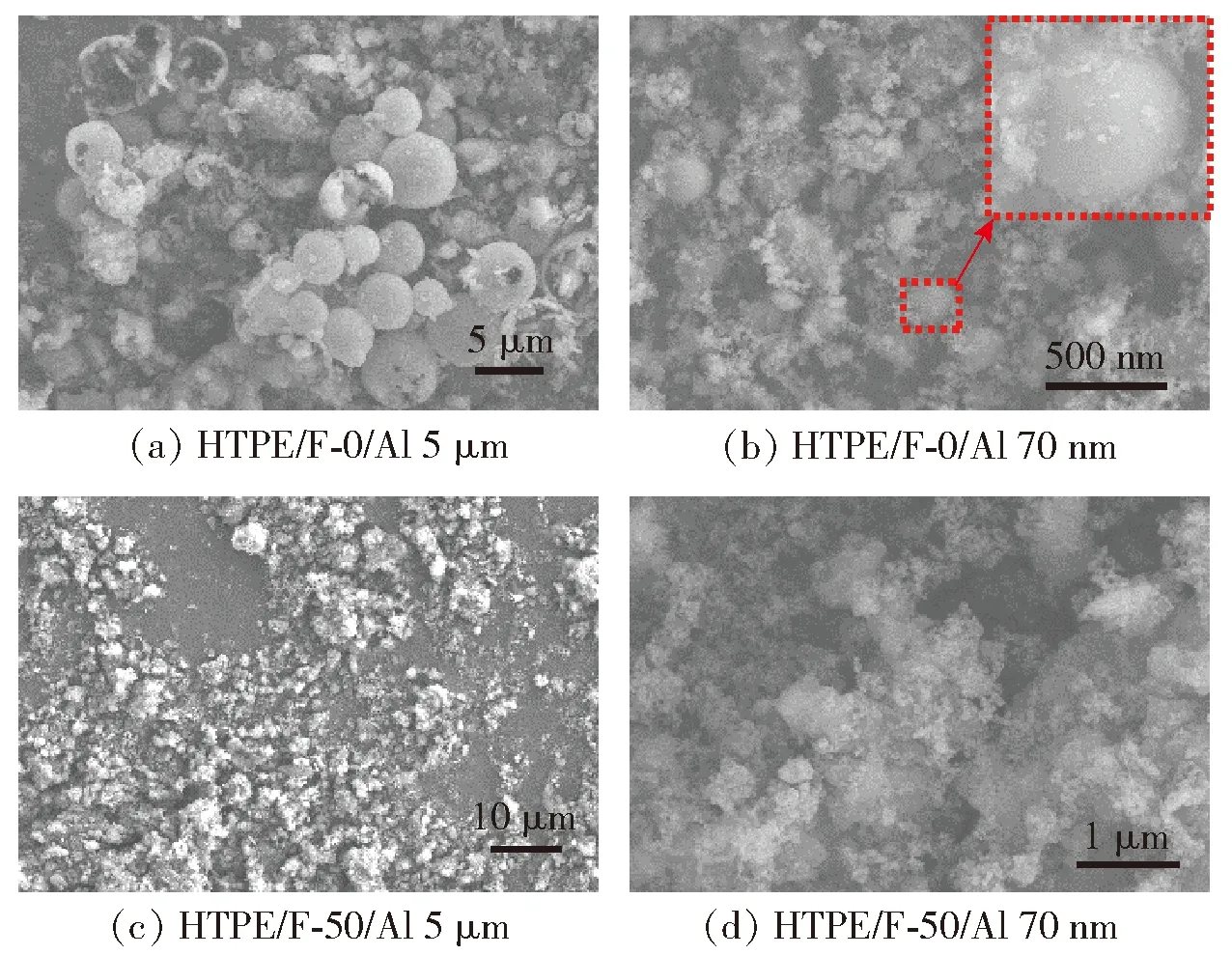

为研究改性HTPE胶片的氧化特性,以氟橡胶含量最高的改性胶片HTPE/F-50为研究对象,利用TG-DSC测试改性含铝胶片的热分解过程,并与未改性的含铝胶片(HTPE/F-0/Al 5 μm和HTPE/F-0/Al 70 nm)进行对比。测试条件如下:氩气氛围,升温速率5 ℃/min,温度范围为30~1 100 ℃,TG、DTG和差示扫描量热(DSC)测试结果如图4所示。同时,利用SEM观测了含铝胶片热分解残渣的微观形貌,图5所示。

图4 含铝胶片的DSC-TG-DTG曲线Fig.4 DSC-TG-DTG curves of HTPE/F-50/Al

图5 含铝胶片分解产物的SEMFig.5 SEM images of decomposition products

从图4中的TG曲线可以明显地看出,未改性含铝胶片HTPE/F-0/Al 5 μm和HTPE/F-0/Al 70 nm在450 ℃后不再继续失重,与纯胶片HTPE/F-0的TG曲线(见图3)相似。另一方面,HTPE/F-0/Al 5 μm和HTPE/F-0/Al 70 nm热分解残渣的SEM(见图5(a)、图5(b))显示,热分解后的铝粉较高地保持了其原有形貌,其中,有一部分微米铝粉由于“熔融- 破壳”的过程,破坏了其原有的球形结构,但是铝粉并未发生化学变化。以上结果表明,未改性胶片并不参与铝粉的热分解反应过程。

相对于纯胶片HTPE/F-50,改性含铝胶片HTPE/F-50/Al 5 μm和HTPE/F-50/Al 70 nm的DSC曲线在260~320 ℃范围内出现了一个明显的放热峰。该过程中改性胶片分解释放的含氟氧化性气体与铝粉的氧化铝外壳反应生成固态的AlF,使得样品的失重过程变缓,相应的DTG曲线上第1个峰消失。此外,由于纳米铝(nAl)的尺寸效应,使得更多的分解产物可以与铝壳反应,而不是释放到环境中,因此该温度范围内含纳米铝粉胶片的失重量要小于微米铝粉的失重量。随着温度升高,反应不断进行,铝粉的氧化铝外壳被消耗,部分分解产物会与内部活性铝核继续反应,并释放出热量,但是DSC曲线上并无明显的特征放热峰,推测原因是有相当多的分解产物来不及与铝粉反应就释放掉了。

HTPE/F-50/Al 5 μm的DSC曲线上672 ℃处为铝粉的熔融峰。由于nAl中活性铝粉含量相对较少,HTPE/F-50/Al 70 nm中铝粉的熔融峰并没有显示出来,而是被其他峰掩盖掉。在450~740 ℃范围内对应胶片分解的第3阶段,TG曲线显示HTPE/F-50失重约为5.3%,而在此温度范围内HTPE/F-50/Al 5 μm和HTPE/F-50/Al 70 nm的TG和DTG曲线上没有明显变化,表明此阶段胶片缓慢分解释放的含氟氧化性气体不断与铝粉发生反应、继续生成AlF,含氟气体被“固定”在铝粉中,因而TG没有变化。随着温度的不断升高,AlF在800 ℃后开始发生脱氟化反应,氟从铝粉中“逃逸”出来,从而TG不断减小,同时AlO的相变引起了脱氟速率的差异。图5(c)、图5(d)所示为改性含铝胶片热分解残渣的SEM,从中可以清楚地看出,由于铝粉的氟化及脱氟化反应,原来球形铝粉的形貌变得杂乱无序。

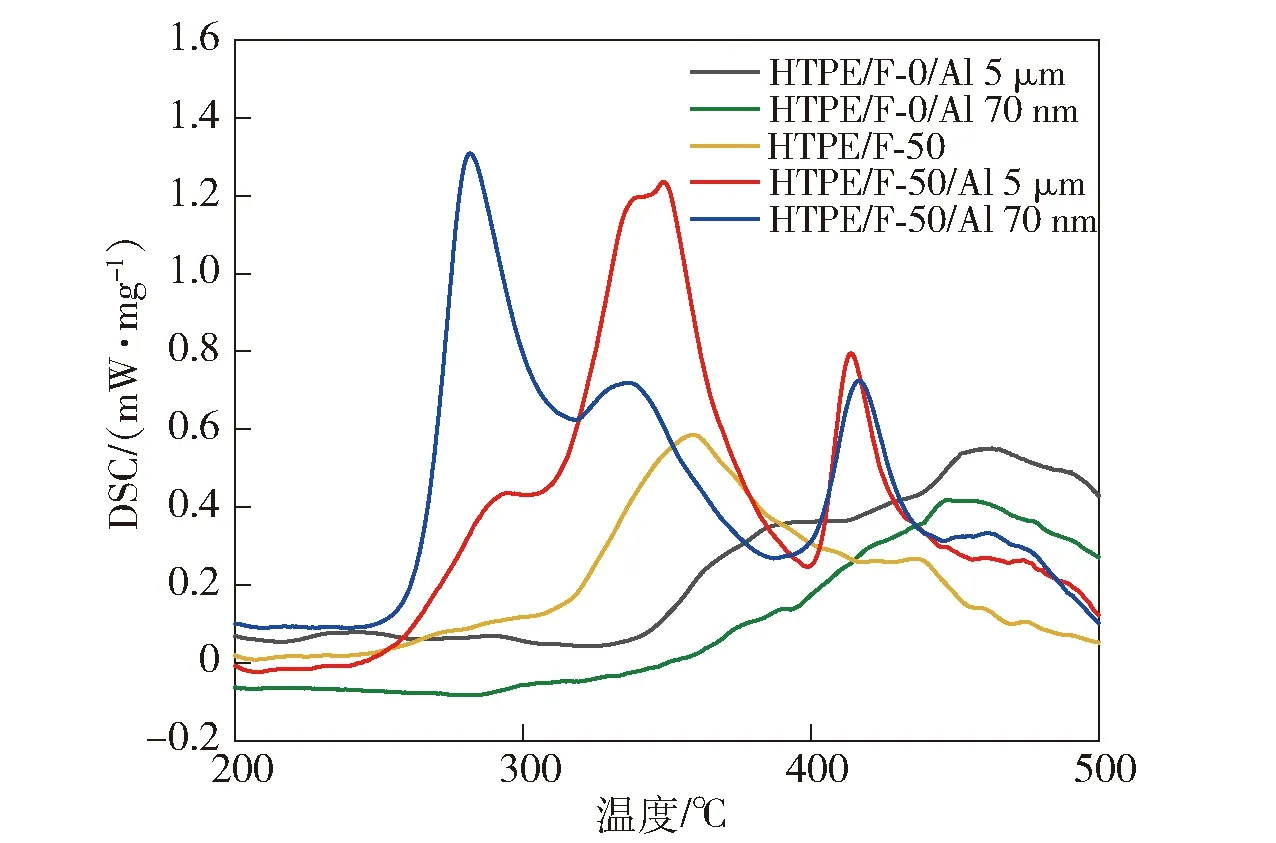

2.5 密闭条件下胶片对铝粉的氧化行为

借助密闭坩埚,将聚氨酯胶片的分解产物密封在坩埚内,使其能够充分与铝粉进行反应,测试温度30~500 ℃(密闭坩埚的最大耐热温度为 500 ℃),得到DSC曲线如图6所示。不同于普通坩埚得到的DSC曲线,HTPE/F-50在359 ℃出现了一个明显的放热峰,推测是分解产物之间的反应引起的。改性胶片的分解过程相当复杂,主要涉及氟橡胶的分解、HTPE的分解、分解产物之间的反应等一系列复杂过程。对比HTPE/F-50的DSC曲线,含铝改性胶片的DSC曲线上出现了3个明显的特征放热峰。260~310 ℃温度范围内的放热峰主要对应改性胶片分解释放的含氟气体与氧化铝外壳的反应;随之铝粉内部的活性铝逐渐暴露出来,含氟气体继续与铝核反应,在310~380 ℃温度范围内形成一个明显的放热峰;随着反应的进行,含氟气体被耗尽,HTPE分解释放的氧继续与剩余的活性铝反应,在400~430 ℃处出现放热峰。由于nAl的氧化铝外壳占比高,使得HTPE/F-50/Al 70 nm的第1个放热峰高于第2个放热峰,而HTPE/F-50/Al 50 μm 则刚好相反。

图6 密闭坩埚测试得到的含铝胶片DSC曲线Fig.6 DSC curves of HTPE/F-50/Al tested by closed crucible

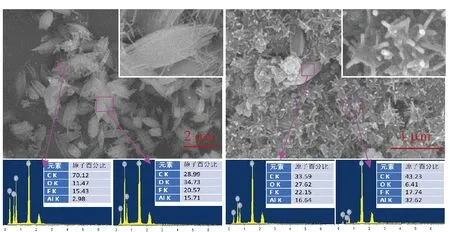

收集密闭坩埚内固相残渣,进行SEM、EDS、XRD、XPS分析测试。图7所示为分解产物的电镜图及特定区域的元素分析数据,从中可以看出两种粒径含铝胶片的分解产物具有明显的形貌差异,HTPE/F-50/Al50 μm的分解产物大多呈纺锤状颗粒结构,粒度1~3 μm,其两端呈短棒状,周围分布团聚的颗粒状残渣;EDS分析表明这些团聚的颗粒残渣主要元素为C,占原子百分比的70%,证明其主要成分为碳残渣;纺锤颗粒的C、O、F、Al 4种元素的原子百分含量均在15%以上。HTPE/F-50/Al 70 nm的分解产物则多呈海胆状结构,EDS分析表明这些海胆状物质的主要元素为C、Al,其次为F元素,而O的原子百分含量仅为6.4%。

图7 分解产物的SEM和EDS(HTPE/F-50/Al 50 μm(左),HTPE/F-50/Al 70 nm(右))Fig.7 SEM and EDS images of decomposition products of HTPE/F-50/Al 50 μm (left) and HTPE/F-50/Al 70 nm (right)

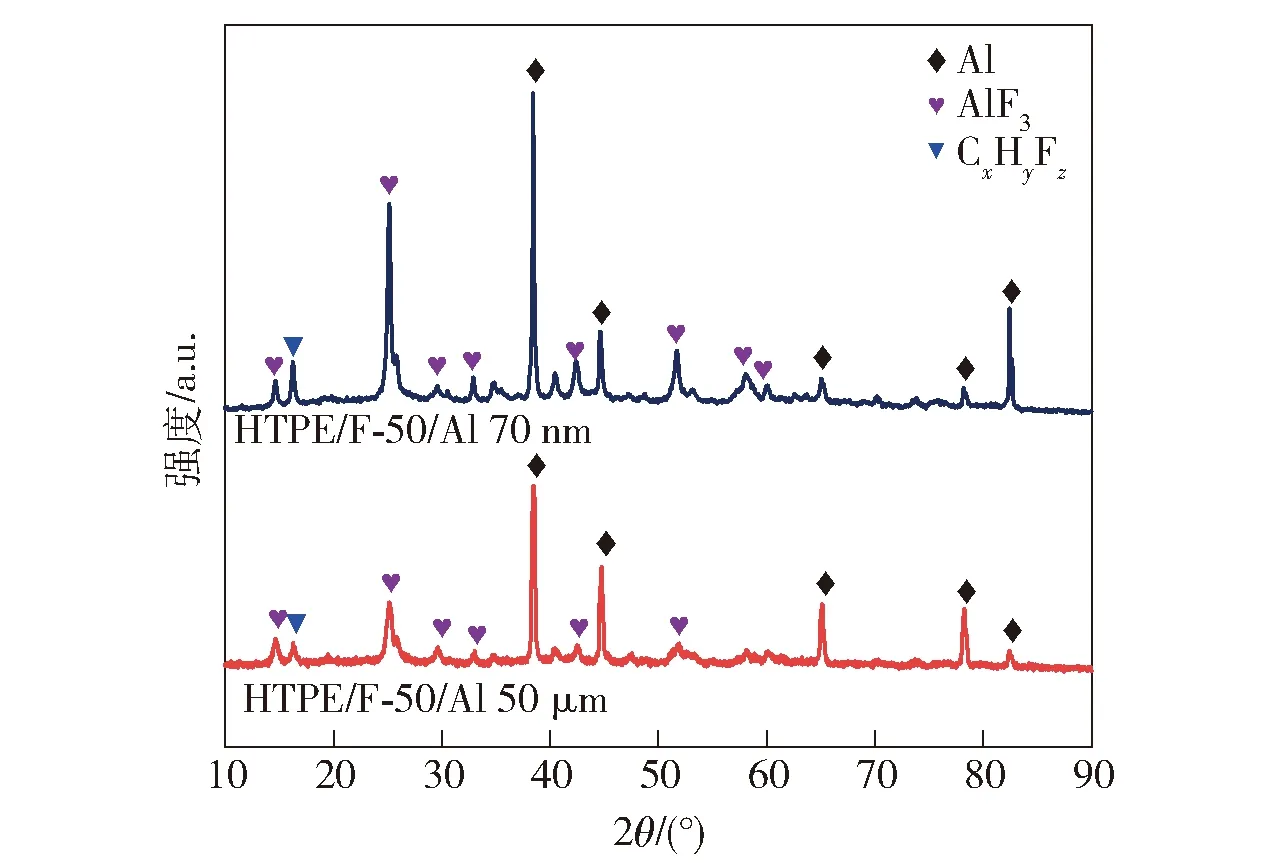

图8所示为分解产物的XRD曲线,纳米级与微米级含铝胶片的分解产物均生成了AlF,反应后仍剩余较多的活性铝。此外,XRD曲线中出现的 CHF特征峰也证明了改性胶片第3分解阶段为残留的氟化物(CHF)的缓慢分解。由于无定型氧化铝转化为γ-AlO的最低温度约为550 ℃,并未检测到AlO的特征峰。

图8 分解产物的XRD曲线Fig.8 XRD curves of decomposition products

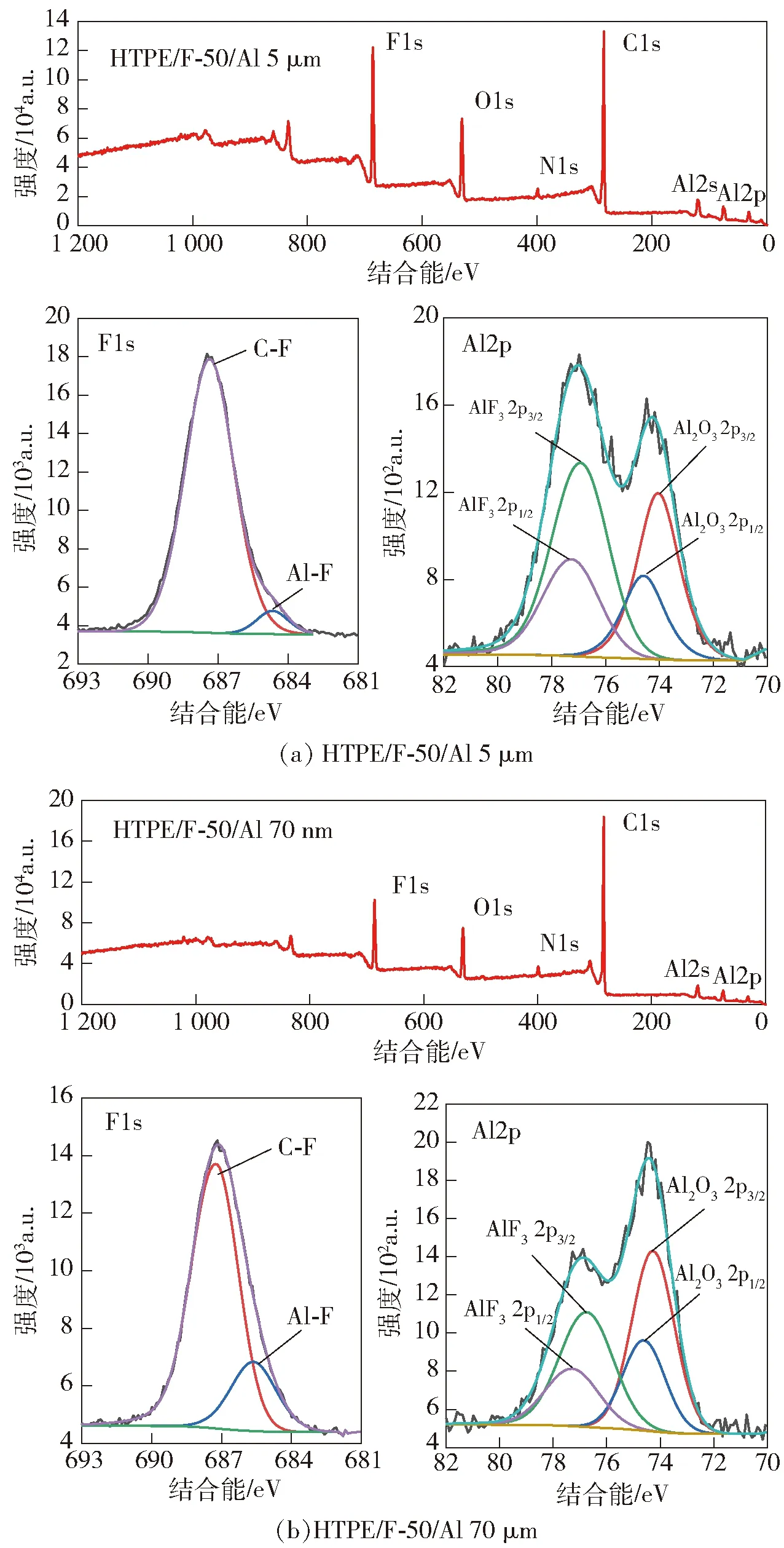

图9所示为分解产物XPS曲线,含铝胶片的分解产物表面主要由Al、C、O、F和N元素组成,产物中的O元素来自HTPE分子链,N元素来自固化剂N-100和IPDI. 为了确定分解产物中F和Al的存在形式,分别对F1s和Al2p的峰进行分峰拟合,发现C-F的能谱峰强度高出Al-F峰很多,表明500 ℃后的产物中仍存在较多尚未分解的碳氟链,与前述TG(见图3)和XRD(见图8)分析结果一致。Al2p峰表明Al在分解产物的表面以AlF和AlO的形式存在,其中AlF来自液态氟橡胶分解产生的氟与铝粉(包括氧化铝外壳及部分活性Al)的反应,而AlO一部分来自HTPE中的氧与活性Al的反应,由于测试时样品会不可避免地接触空气,还有一部分AlO来自环境中氧与剩余Al的反应。

图9 分解产物的XPS曲线Fig.9 XPS curves of decomposition products

通过以上分析发现,液态氟橡胶改性的胶片在260 ℃即分解释放含氟氧化性气体,这些含氟气体可以与铝粉的氧化铝外壳反应,加速内部活性铝核的释放,提高了铝粉的活性。不同于传统铝粉熔融- 破壳- 点火- 燃烧的燃烧过程,氟化物的引入改善了铝颗粒的点火燃烧过程。

3 结论

本文将端羟基液态氟橡胶引入HTPE粘合剂体系,实现了HTPE的氟化改性,观测了改性胶片的微观形貌,测试了不同液态氟橡胶含量下胶片的力学特性及热稳定性,进行了不同铝粉粒度加载下的胶片的氧化能力分析。得出主要结论如下:

1)由于溶度参数的差异,液态氟橡胶与HTPE之间微相不相容,氟化改性的胶片存在分层现象;在体系中加入铝粉后,分层现象消失。

2)随着液态氟橡胶含量的增加,胶片的力学性能先降低后增加,当氟橡胶质量分数为50%时胶片的拉伸强度和断裂伸长率分别为2.51 MPa和217%,与未改性HTPE胶片相比拉伸强度增加了83%,断裂伸长率降低了17%。

3)液态氟橡胶的引入促进了HTPE聚氨酯粘合剂的分解,初始分解温度由263 ℃提前到209 ℃;改性粘合剂分解释放的含氟氧化性气体与铝粉的氧化铝外壳反应生成AlF,促进了内部活性铝核的释放。

4)经液态氟橡胶改性的HTPE胶片对铝粉有较高的氧化能力,具有提高含能材料能量释放的潜在优势,下一步会将其引入含铝炸药中,测试其对炸药能量和安全性的影响。