基于三菱PLC控制的智能篾条分选设备的设计与实施

2022-05-12胡青龙

薛 敏,胡青龙

(无锡市政设计研究院有限公司,江苏无锡 214000)

0 引言

竹林在世界范围内有着广泛分布,竹子成林的生长周期短,被称为“世界第二森林”[1]。在水土保持、环境保护、旅游发展等方面竹林资源发挥重要意义[2]。近年来随着竹制品加工业的快速发展,使得竹制品迅速进入千家万户,成为我们日常生活不可缺少的部分,特别是竹筷子、竹砧板、竹勺子、竹家具、竹地板等产品。此类产品的生产离不开竹条,竹条品质的好坏决定了产品质量的等级,最终影响到产品销售收入的增涨。

竹子从竹筒到竹条需要经过破竹、干燥、碳化等一系列预处理,当竹条经过前段预处理工序后,竹条进入精刨机处理工序,因竹条受自身不同程度弯曲的影响,在其经过精刨机精刨的过程中会出现拉丝、裂缝、棱边缺损等现象,再加上竹条因自身原因出现的竹黄、竹青、虫孔、霉烂等缺陷,这些缺陷的存在会严重影响竹条感官与等级。目前竹条缺陷与等级的分选主要依赖于人工分选,人工分选竹条增加了工人的劳动强度,随着分选工人的疲劳感增加也影响到竹条的分类等级,造成竹条等级的不稳定。目前市场上也出现竹篾条自动分选设备,但都依赖摄像机的单面拍照,只能检测竹条上表面或者下表面的缺陷,无法检测整根竹条的缺陷。如何克服这一矛盾,成为目前市场各家竹条分选机研究的方向和目标。

1 产品描述

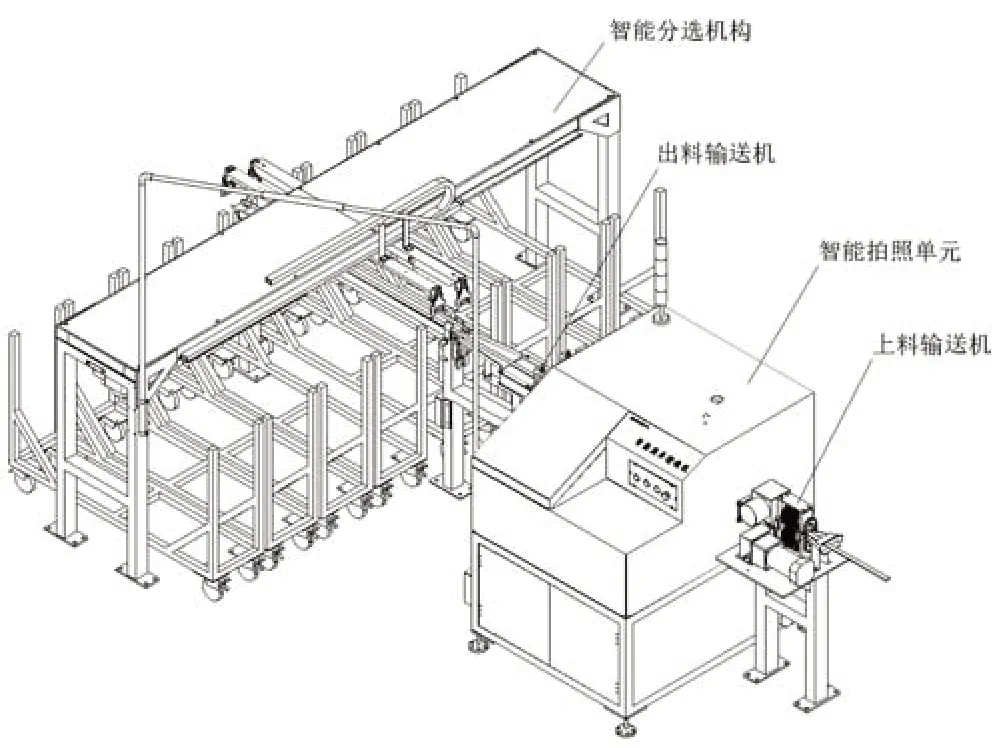

本文介绍的智能篾条分选设备在吸取单面拍摄的优点基础上,利用镜面反射原理研发的单相机双面拍摄,克服了单面拍摄的不足,提高了智能分选的精度,降低了分选工的劳动强度。通过智能篾条分选设备与精刨机的无缝对接,实现了竹条从精刨到分选的一体化,提高了竹条分选的工作效率。整套智能篾条分选设备由上料输送机、智能拍照单元、出料输送机、智能分选机构4个部分组成。

2 控制要求

2.1 上料输送机

图1 结构示意图

上料输送机连接精刨机与智能拍照单元,为竹条进入智能拍照单元提供导向和动力,竹条经过精刨机会产生大量的竹屑,虽然在精刨机上安装了吸尘装置吸取了大部分竹屑,但还会存在少量的竹屑随竹条进入智能拍照单元。竹屑的进入会影响视觉相机拍照效果,降低竹条的分类等级,因此在上料输送单元上安装动力毛刷,进行竹条的竹屑清除成为不可缺少的机构之一。毛刷的旋转方向与竹条运行方向垂直,提高毛刷除屑效果,阻挡竹屑进入,提高竹条的分类等级。上料输送机的运行方式采用开机运行,无运行前提条件,随整体设备停机而停机。

2.2 智能拍照单元

智能拍照单元由拍照暗箱、旋转编码器及光电开关组成。拍照暗箱安装有一台视觉相机和4个闪光灯。视觉相机开始拍照时,4个闪光灯同时打开,为拍照提供光源。竹条长度为2 050~2 220 mm,由于拍照暗箱的尺寸只有450 mm,为了保证每根竹条的图像采集能够准确,所以采用6次拍照,通过照片的拼凑完成竹条图像采集。每次拍照的距离通过旋转编码器计算而来,经过多次不同长度竹条进行编码器旋转计算发现:第一次拍照距离420 mm,第二次拍照距离360 mm,第三次拍照距离360 mm,第四次拍照距离360 mm,第五次拍照距离360 mm。因旋转编码器的安装位置决定第六次拍照无法通过编码器的脉冲数来触发拍照脉冲,所以第六次拍照采用竹条结束信号来触发。视觉相机是集拍照与算法为一体的微型电脑,依据6次正反面拍照拼凑获得一根竹条的照片,利用特殊的算法计算获得竹条等级信号,通过自由口协议与PLC通讯,把竹条的等级信号发送个PLC,以便PLC进行后续的一系列逻辑运算[3]。

2.3 出料输送机

出料输送机的作用主要是为竹条进入智能分类机构提供动力,竹条进入智能拍照单元的动力来源于上料输送机,当竹条的尾部离开上料输送机后,竹条的运行就失去了动力来源,但此时的竹条运行依赖于惯性。由于惯性的原因,竹条的头部可以进入智能分类机构,但是尾部无法进入,此时的竹条有一半的尺寸位于智能分类机构之外,智能分类机构就存在无法把竹条准确放入分选框中,也存在损伤操作人员和设备的风险,因此竹条进入智能分类机构处增加动力来源成为必需配置。出料输送机运行方式与上料输送机一样,采用开机运行,无运行前提条件,随整体设备停机而停机。

2.4 智能分选机构

智能分选机构的作用主要是进行竹条等级分类,智能分选机构由伺服输送单元、上抬单元、夹取单元、分选小车4个部分组成。智能分选机构配备8个分选小车对应竹条的8个等级,竹条的等级由智能拍照单元通过换算成1~8给到PLC,PLC把接收到的1~8数字转换成脉冲给到伺服驱动器控制伺服电机运行到对应的分选小车的上方。竹条进入到智能分选机构后,上抬单元通过两个气缸同步动作把竹条抬起后,夹取单元的两个夹爪气缸同步动作夹起上抬单元抬起的竹条后,上抬单元回到初始位置等待下一个循环的到来。此时伺服输送单元接收到对应竹条等级的脉冲数快速把竹条运送至对应等级的分选小车上方,夹取单元立即打开夹爪气缸放开竹条,伺服输送单元立即回到竹条等待位置,等待下一根竹条的到来。伺服电机在运行过程中既要考虑到满足精刨机最快运行的速度(精刨机设定的运行速度),也要考虑设备运行的柔性。

3 控制系统的实现

3.1 PLC选型

当前市场上PLC产品品牌众多,不同品牌的产品在基本性能也有较大差别。目前市场上使用主流的PLC生产厂家有美国罗克韦尔、日本三菱、日本欧姆龙、德国西门子、法国施耐德等[4]。考虑到使用行业、价格成本、使用习惯等因数,综合分析决定采用日本三菱电机公司生产的FX系列PLC作为智能篾条分选设备的控制器。

FX系列PLC是三菱PLC家族小型机的代称,FX3GA是FX系列中的一种,它是一款紧凑型PLC,简易的设计具备了FX系列的基本功能,通过强化后的内置功能及灵活的扩展性,扩大了在各个领域中的应用具备小规模控制的高性价比。它支持高速运算处理、高级定位控制,自带1相6 ch集电极开路输入,可控制60 kHz 2 ch+10 kHz 4 ch输入或者60 kHz 4 ch+10 kHz 2ch输入,晶体管输出基本单元内置2轴定位控制。基本指令运算达到0.21μs∕指令,应用指令0.5μs∕指令[5]。可见三菱FX3GA系列PLC能够满足智能篾条分选设备的控制要求。

3.2 I/O分配

根据智能篾条分选设备控制要求的需要,有如下主要设备:单相调速电机2台,伺服电机1台,旋转编码器1个,夹料气缸电磁阀1只,上抬气缸电磁阀1只,暗箱吹气与毛刷吹气电磁阀1只(双线圈),拍照曝光灯控制板2只,相机拍照驱动板1只,柱状报警灯1只,光电检测开关6个,启动按钮、停止按钮、维护按钮、急停按钮各1只[6]。

(1)输入端

启动按钮、停止按钮、维护按钮、急停按钮:4点;伺服电机控制:2点;旋转编码器:1点;气缸限位点:8点;光电传感器[7]:6点;以上输入共计21点。

(2)输出端

伺服电机:3点(含1个高速脉冲输出点);夹料气缸电磁阀[8]:1点;上抬气缸电磁阀[8]:1点;暗箱吹气与毛刷吹气电磁阀:2点;拍照曝光灯控制板:2点;相机拍照驱动板:1点;设备按钮运行指示:1点;单相调速电机2台:1点;报警状态指示:4点,以上输出共计16点。

结合智能篾条分选设备的特点以及输入∕出的点数,并在考虑备用量基础上,选用三菱FX3GA-60MT-CM可编程序控制器作为主控制模块。

3.3 系统控制逻辑图

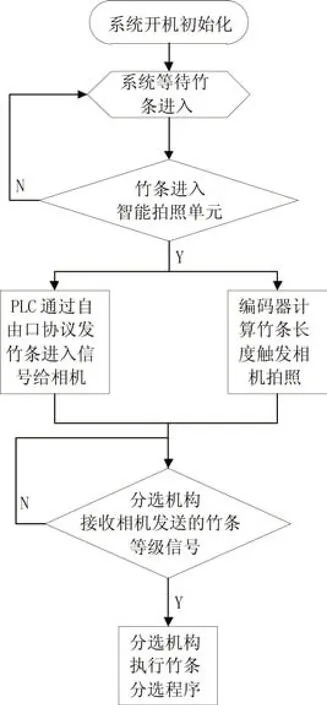

智能篾条分选设备的控制难点在于可编程逻辑控制器(PLC)与智能拍照单元视觉相机间通讯,因智能篾条分选设备的运行速度取决于精刨机的运行速度且大于精刨机的运行速度,所以可编程逻辑控制器(PLC)发出拍照命令到接受竹条等级命令的时间需要严格计算,确保接收到竹条等级信号到第二次发出拍照命令之间有时间差。根据智能篾条分选设备的通讯控制要求,绘制控制逻辑图[9],如图2所示。

图2 控制逻辑

3.4 控制系统的部分梯形图

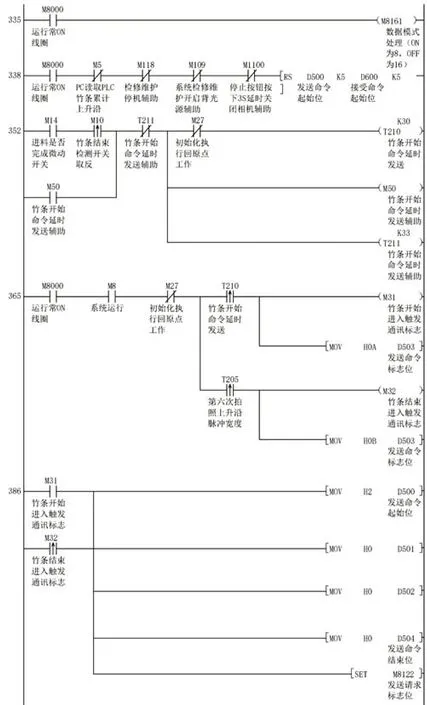

根据智能篾条分选设备的通讯控制逻辑编写出系统的通讯控制程序梯形图。如图3所示。

图3 通讯部分程序

4 结束语

智能篾条分选设备属于精刨机下游设备,考虑视觉算法运算时间,其运行速度需大于精刨机的运行速度,如果智能篾条分选设备运行速度小于等于精刨机运行速度就会在上料输送机或者出料输送机处出现堵塞现象,从而影响整个精刨分选系统的运行。智能篾条分选设备在现场安装使用后,使用熟练工人操作精刨机减少竹条进入精刨机的间隔时间,发挥其最快运行速度,通过近一个月的运行测试,智能篾条分选设备的运行速度完全跟上精刨机的运行速度,未出现堵料现象,且竹条分选效果达到预期,分选结果稳定。原来由两台精刨机配备两名分选人员到现在配备一名分选人员(主要负责机器严判产品的复选工作),节省了分选工作的劳动成本,降低其劳动强度。设备运行过程中不需要人员参与,设备操作简单、运行可靠、故障率低,得到用户的广泛好评,为智能篾条分选设备的后续批量化生产提供经验,此设备值得推广使用。