电喷印绝缘喷嘴结构设计及仿真分析

2022-05-12张军华陈小勇吴兆华杨静文

张军华,陈小勇,2※,吴兆华,2,杨静文

(1.桂林电子科技大学机电工程学院,广西桂林 541004;2.广西制造系统与先进制造技术重点实验室,广西桂林 541004)

0 引言

电流体动力学喷射打印(Electrohydrodynamic Jet Printing,E-jet),即电喷印,是一种基于电流体动力学(EHD)的微液滴喷射成形技术,与传统喷印技术不同,电喷印采用电场驱动的方式在液锥(泰勒锥)顶端“拉”出极细的射流,可有效避免传统喷墨打印时喷嘴易堵塞、打印不连续等问题,精度更高,打印材料更广泛,广泛应用于微纳电子、光学器件及生物医疗等领域[1-3]。由于电喷印射流稳定性的影响因素众多,包括电压、压力、收集板高度等,在实验中不易总结其规律且成本较高,故对电喷印的仿真研究尤为重要。Collins等[4]从Navier-Stokes方程的边界条件入手,利用有限元方法计算液滴在电场作用下液面的变形,成功的得到了泰勒锥演化的过程;张志远[5]建立了导电喷嘴电喷印射流过程仿真模型,对电压和压力对锥射流状态造成的影响进行了数值模拟;Wei W等[6]通过volume-of-fluid(VOF)耦合相场方法建立了锥射流过程模型,分析了电压和流量等因素对锥射流锥射流状态的影响。

随着工业化水平的提高,电喷印单头打印的效率难以满足生产需求,多级喷头打印已然成为电喷发展的主要方向之一,但多级喷头中存在的电场干涉会影响打印精度从而影响效率,合理设计喷嘴结构以提升其电场性能尤为关键[7]。Li[8]在导电喷嘴内部添加绝缘纤维,通过抑制泰勒锥内部的回流实现了低阀值电压开启射流;Wang等[9]建立了绝缘喷嘴的锥射流演化模型,与导电喷嘴作对比,结果表明绝缘喷嘴拥有更稳定的工作状态。

上述研究中多仅针对低阀值电压开启锥射流或维持稳定射流状态单一目标进行设计,本文对电压和稳定工作的要求进行综合考虑,设计了一种新型绝缘喷嘴结构,通过COMSOL软件对其锥射流演化过程进行模型,验证了其电场性能的优越性及工作稳定性,并分析了电压、喷嘴内径、收集板高度及压力等关键因素对射流状态的影响,为电喷印喷嘴结构设计提供了新的方法和指导,为进一步在多级喷嘴打印中的应用提供理论依据。

1 电喷印喷嘴结构优化及建模

1.1 稳定射流开启条件分析

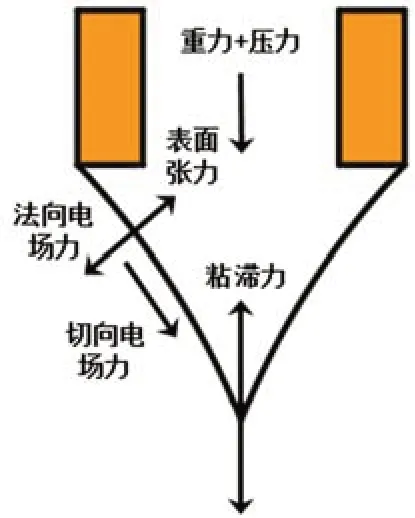

如图1所示,当电场力、表面张力、重力、粘滞力、库仑力达到平衡时,电荷产生的电场力会驱使液体向内接地衬底流动,形成锥射流,锥射流的开启电压可表示为[10]:

图1 电喷印基本原理Fig.1 Basic principle of electro-jet printing

式中:γ为表面张力系数;H为收集板高度;rc为喷嘴内径。

后有研究发现,适当的液体入口压力亦可对稳定锥射流的形成产生积极影响[11];故在设计喷嘴结构时,需对上述参数进行综合考虑。

1.2 电喷印绝缘喷嘴结构优化设计

电喷印的喷嘴结构种类多种多样,一般可分为导电喷嘴与绝缘喷嘴。对于导电喷嘴,毛细管采用导电材料,如不锈钢喷嘴、铜喷嘴等;对于绝缘喷嘴,毛细管多采用玻璃或其他绝缘材料,需在毛细管内部增设电极。

研究表明,在导电喷嘴中间加入绝缘纤维可抑制泰勒锥内部的回流,从而降低稳定锥射流开启所需电压[8]。其存在的问题是导电喷嘴将毛细管作为电极,在射流过程中,毛细管中的正电荷随射流喷射在衬底上,未喷射的液体中会有多余的负电荷,毛细管会被负离子腐蚀,从而影响射流的稳定性,对于绝缘喷嘴,毛细管内部的金属电极会受到腐蚀,不会腐蚀毛细管的结构而影响射流的稳定性。在Li JL[8]所设计喷嘴的基础上进行改进,使绝缘喷嘴内置电极具有抑制泰勒锥回流的结构特征,即可在实现在保护喷嘴结构的同时降低稳定锥射流开启电压阀值的目的。

1.3 模型建立

本文通过COMSOL软件采用有限元方法研究其相关参数对射流状态的影响。基于漏电介质模型,采用麦克斯韦张量表示电场力,并作为体积力加入Navier-Stokes方程中,以此将层流流场与静电场耦合,并采用相场方法追踪液气界面捕捉锥射流成形规律。

1.3.1 物理场模块耦合

在COMSOL软件中,流场及电场控制方程已在其相关模块中完成定义,将电场力作为体积力加入N-S方程,是两个物理场耦合的关键。将电场力以麦克斯韦应力张量的形式表示:

麦克斯韦应力张量如下:

式中:T为麦克斯韦应力张量;I为点位矩阵;D为电位移场;ε0为真空介电常数;εr为相对介电常数。

为减少计算量,所建模型2D模型,则麦克斯韦应力张量表达式和电场力表达式如下:

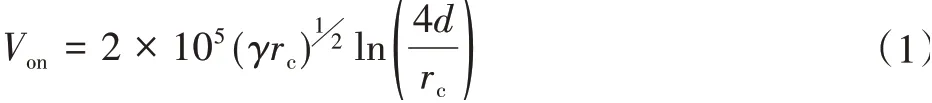

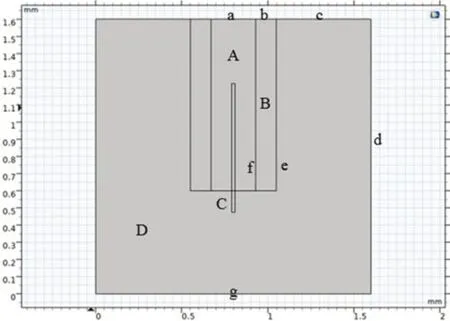

1.3.2 界面追踪方程

相场方法即通过Cahn-Hilliard方程来描述两相之间的界面关系,通过追踪两个互不相溶的分离相的扩散界面来捕捉其状态的变化,在COMSOL软件中定义一个无量纲的相场变量φ来表征扩散界面在-1~1之间变化。Cahn-Hilliard方程如下:

式中:相场变量φ的值为1时,代表流体,当其值为-1时,代表空气;u为流速;ϵ为界面厚度控制参数,一般取最大网格尺寸的1∕2;χ为迁移调节参数;σ为液体表面张力系数。

在相场方法中,单独相的体积分数为:

式中:定义1为流体;2为空气。

1.3.3 数值模型建立

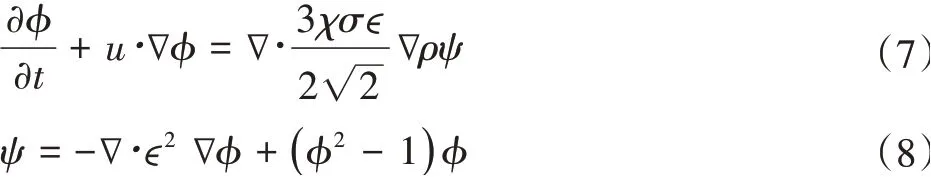

模型如图2所示,A为打印溶液,选用乙醇溶液;B为毛细管管壁,对于导电喷嘴,材料为不锈钢,对于绝缘喷嘴,材料为玻璃;C为喷嘴内置结构,用于抑制泰勒锥内部的回流,对于导电喷嘴,材料为玻璃纤维,对于绝缘喷嘴,材料为不锈钢;D为空气。毛细管管壁B部分仅需考虑电场分布,网格划分稀疏;流体部分A、C及收集板区域设置最大和最小单元尺寸分别为16μm和1μm,得到43 263个域单元以及919个边界单元。

图2 几何模型Fig.2 Geometric model

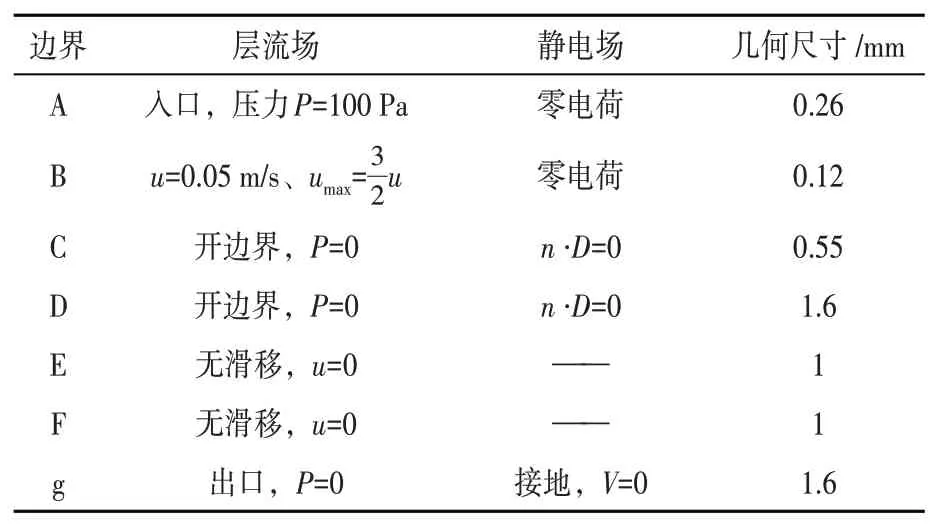

流体介质属性及边界条件如表1~2所示,边界e和f的电场状态取决于其喷嘴类型,对于导电喷嘴,毛细管管壁需施加高电压,其电场条件Ve即为施加电压,对于绝缘喷嘴,电压施加于内置电极上,毛细管管壁为绝缘材质,其电场条件Ve=0。

表1 流体介质属性Tab.1 Fluid medium properties

2 结果分析与讨论

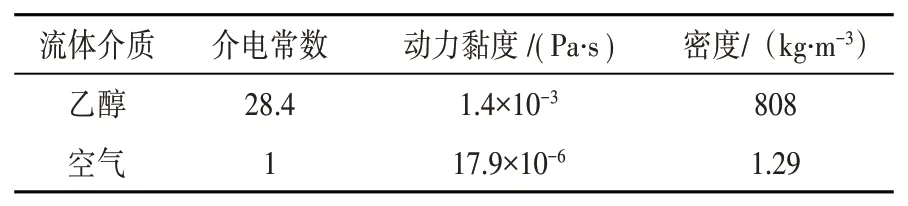

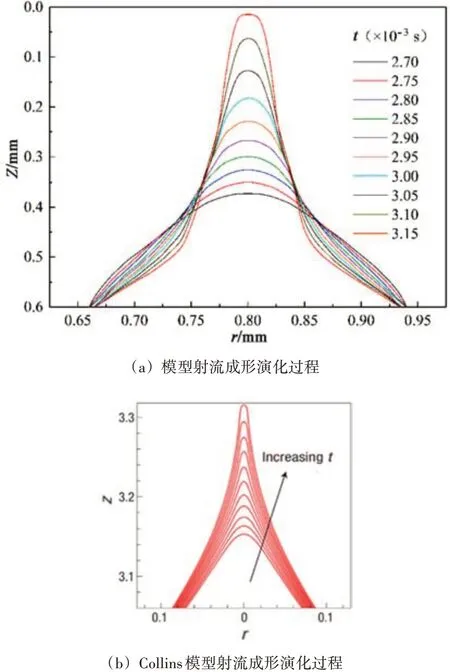

当电极电压条件Ve=1 600 V,入口压力P=105 Pa时,通过计算可得到锥射流成形过程的数值模拟结果,图3 (a)所示为自2.8 ms开始每隔0.5 ms采集一次的锥射流演化过程的状态图。在电场力的作用下,液体中的电荷被极化聚集在液体表面,随着电荷密度增加,其受到的电场力愈来愈大,最终突破表面张力的束缚形成泰勒锥,在稳定电压和压力条件下,进一步演化成锥射流;图3(b)所示为Collins模型的锥射流演化过程图,通过对锥射流演化过程的对比,验证了该模型的正确性。

表2 边界条件Tab.2 Boundary conditions

图3 射流成形演化过程Fig.3 Evolution process of jet forming

2.1 射流模式及电荷分布

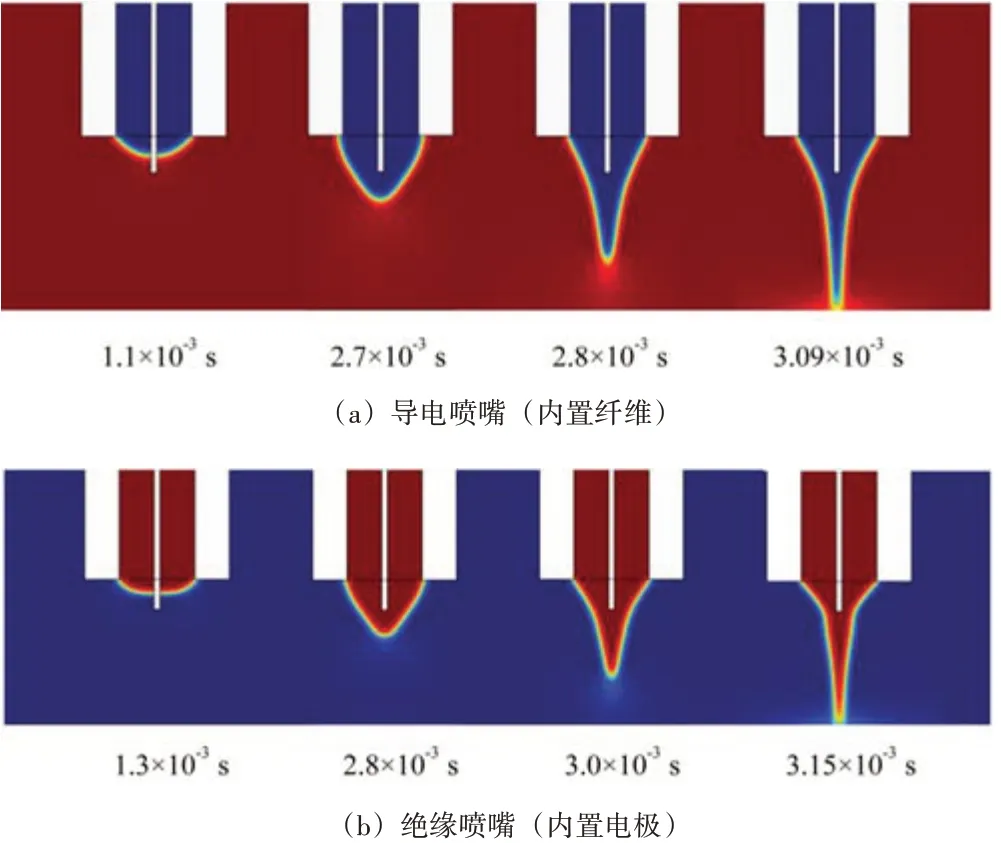

如图4所示,图4(a)为导电喷嘴锥射流成形演化过程,总时间为0.003 09 s;图4(b)为绝缘喷嘴锥射流成形演化过程,总耗时0.003 15 s。通过对比可以看出,两种喷嘴的锥射流演化过程类似,但具有抑制泰勒锥回流的特征的电极结构增加了泰勒锥受力情况的复杂性,绝缘喷嘴成形速度慢于导电喷嘴。

图4 各阶段射流状态Fig.4 Jet stateof each stag

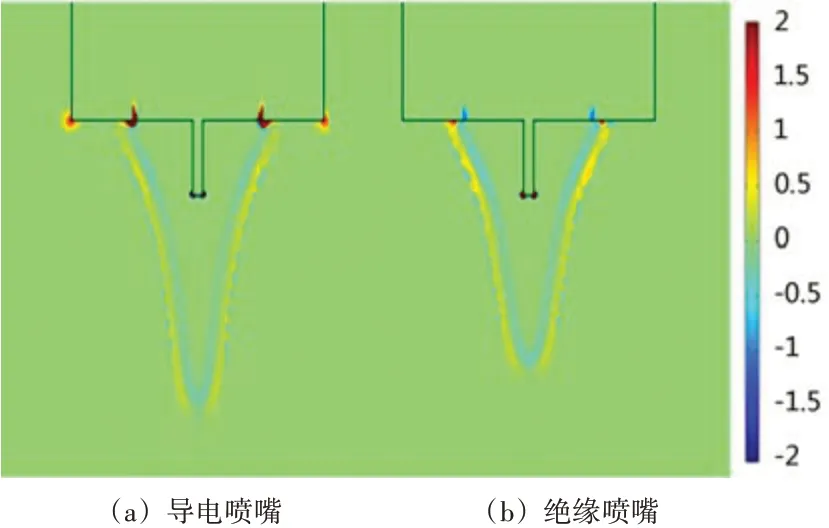

图5所示为两种喷嘴在0.003 s时的电荷分布状态,如图所示,电荷主要分布在气相与液相交界处,这一现象与Talor提出的漏电介质模型中的电荷分布假设相符[12];导电喷嘴毛细管壁结构上存在特征点,即为易腐蚀点,不利于长久稳定工作,绝缘喷嘴则无此种特征,工作稳定性更优。

图5 电荷分布Fig.5 Charge distribution

2.2 电压对射流形态的影响

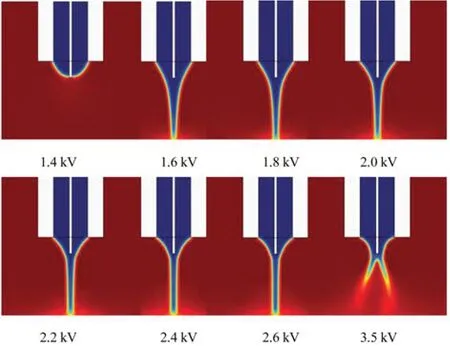

如图6~7所示,电压条件的变化对两种喷嘴有相同的影响趋势:当电压过低时,电场力不足以克服表面张力,未能形成锥射流,随着电压的增大,锥射流状态开启,且随着电压的增大,其锥度变小,当电压过大时,泰勒锥表面力失衡,射流状态失稳出现多股射流;当电压为1.4 kV时,导电喷嘴未能形成锥射流,而绝缘喷嘴已呈现锥射流状态,这证明相同工艺参数下,相较于导电喷嘴,绝缘喷嘴的稳定锥射流开启电压更低,电场性能更优[13]。

图6 不同电压下导电喷嘴的射流成形状态Fig.6 Jet forming state of conductive nozzle under different voltage

图7 不同电压下绝缘喷嘴的射流成形状态Fig.7 Jet formingstateof insulatingnozzleunder different voltage

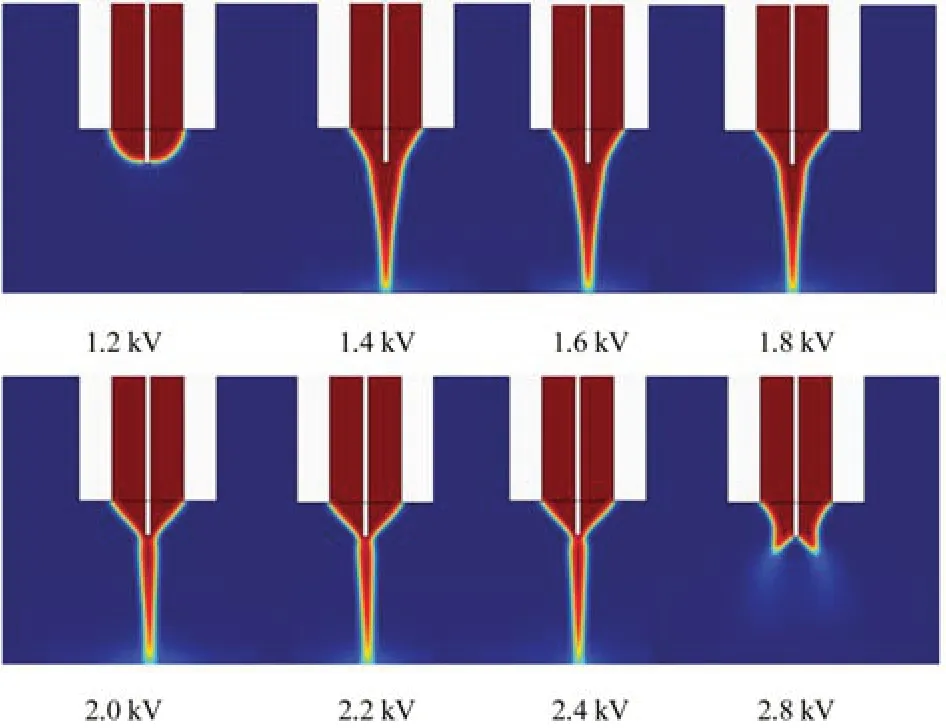

2.3 收集板高度对射流形态的影响

如图8所示,由于收集板高度的增大,空间电场强度降低,同一时刻两相界面电荷密度与电场力亦减小,射流形成速度减慢;当收集板高度过大时,空间电场强度过低,两相界面处电场力不足以克服表面张力,无法形成射流,此次仿真中,当收集板高度大于0.7 mm时,射流未能形成。

图8 不同收集板高度下的射流成形状态Fig.8 Jet formingstateunder different collectingplateheight

2.4 喷嘴内径对射流形态的影响

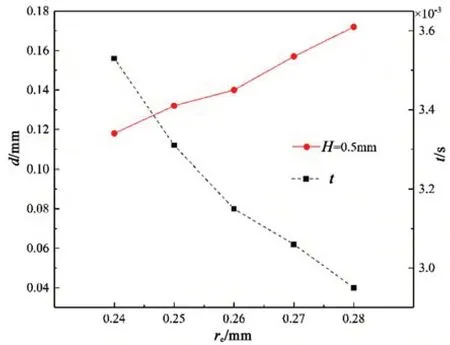

如图9所示,随着喷嘴内径的增大,射锥锥度随之增大,同时射流形成时间缩短;锥度的增大会增加射流的不稳定性,需增加电压以抵消,故在一定范围内,喷嘴内径的增大可提升射流成形速度,提升打印速率,但需选择合适的电压条件搭配以保证其稳定性。

图9 不同喷嘴内径对射流直径及成形速度的影响Fig.9 Influence of different nozzle inner diameter on jet diameter and formingspeed

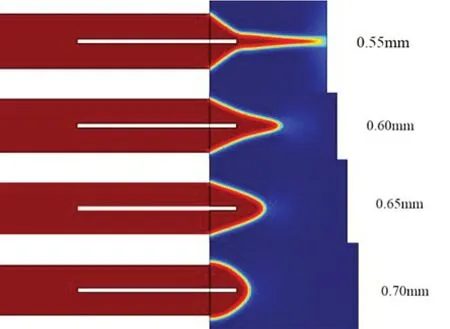

2.5 入口压力对射流形态的影响

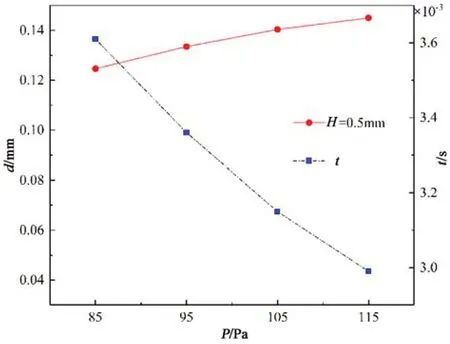

如图10所示,随着入口压力的增大,射锥锥度随之增大,同时射流形成时间缩短;锥度的增大会增加射流的不稳定性,需增加电压以抵消,故在一定范围内,入口压力的增大可提升射流成形速度,提升打印速率,但需选择合适的电压条件搭配以保证其稳定性。

图10 不同入口压力对射流直径及成形速度的影响Fig.10 The influence of different inlet pressure on the jet diameter and forming speed

3 结束语

合理设计喷嘴结构以提升其电场性能是在保证稳定工作的同时提升打印效率的关键。本文设计了一种新型绝缘喷嘴结构,通过COMSOL多物理场仿真软件建立其锥射流演化过程仿真模型,并分析了关键工艺参数对锥射流状态的影响。结果表明,所设计喷嘴具有良好的电场性能及长久稳定工作的能力;此外,在实现稳定射流时,电压过大易使射流失稳出现多股射流;收集板高度过大时则空间强度过低而无法形成射流;喷嘴内径及入口压力的增大可加快射流成型速度,但泰勒锥锥度亦随之增大,增加射流不稳定性,需增大电压保证其稳定状态。本研究为电喷印喷嘴结构设计提供了新的方法和指导,为进一步在多级喷嘴打印中的应用提供理论依据。