铁基纳米晶合金带材叠层剪切加工特性研究*

2022-05-12阎秋生杜灿林高雅欣朱超睿

阎秋生,杜灿林,高雅欣,朱超睿,李 令

(广东工业大学机电工程学院,广州 510006)

0 引言

随着“双碳”战略的实施,节能减排、提升能源资源利用效率要求的不断提高,对于电力系统的电磁铁心性能有了更高的要求。铁基纳米晶合金相比于硅钢而言,具有高饱和磁感应强度、高磁导率、低铁损等特点,被广泛用于电力变压器铁心、电动汽车电机铁心、无线充电线圈等领域,不但能够提高产品性能,而且能够有效减小铁心损耗[1-3]。

目前,铁基纳米晶合金带材需要按行业标准和具体要求进行纵剪分条加工,得到宽度一致且剪切边缘质量良好的带材,再卷绕成型以制备变压器铁心或其他电力电子产品[4-5]。为了提高生产效率,常将厚度较薄的2~3条纳米晶合金带材以直接接触的方式堆叠一起,并同时在自由状态下进入剪切机组,完成滚剪分条加工过程。

国内外研究学者已对纳米晶合金材料性能做了许多研究[6-7]。Kumar等[8]对Fe63Cr9P5B16C7纳米晶合金进行纳米压痕及划痕实验,发现该纳米晶合金存在尺寸效应,而且在不同载荷的划痕条件下产生不同形式的剪切带。Csizmadia等[9]制备了FINEMET纳米晶合金带材并发现带材出现高达12%的蠕变现象,并认为蠕变基本上由施加的应力决定,得出应力诱导各向异性观点。Sergueeva等[10]对不同退火温度下得到的Fe基纳米晶合金带材进行强度检测,发现退火温度会导致纳米晶粒结构产生差异,微观形貌发生变化,其中在600℃退火下能获得约2.3 GPa强度。

近年来有关纳米晶合金带材制备工艺和性能研究的论文不断增多,但鲜有针对纳米晶合金带材精密剪切加工过程的研究。由于铁基纳米晶合金带材厚度薄(20μm左右),采用叠层剪切可有效提高加工效率,本文针对铁基纳米晶合金带材开展叠层剪切加工工艺实验,探究叠层剪切加工对断面特征的创成机理,对比分析单层剪切加工与叠层剪切加工的差异性,归纳分析叠层剪切加工后纳米晶合金带材的断面形貌特征和磁畴结构变化规律,并探讨剪切速度和滚刀径向重叠量对叠层纳米晶合金带材剪切质量的影响规律。

1 加工原理及实验方法

1.1 铁基纳米晶合金带材叠层剪切加工原理

叠层滚剪加工原理如图1所示,上、下圆片刀分别交错安装在高刚度的刀轴上,与圆片刀相对应一侧安装弹性橡胶圈对纳米晶合金带材提供压力。纳米晶合金带材厚度为t,圆盘刀半径为R,c和s分别为上下圆刀之间的侧向间隙和径向重叠量,由于纳米晶合金带材厚度薄,要求把上下圆片刀侧向间隙c调整近似为零。电机驱动上下刀轴相对转动,从而带动纳米晶合金带材进入圆片刀刃口形成的剪切区,使纳米晶合金带材发生断裂变形,其断裂过程主要是在刀具的作用下,带材裂纹的快速扩展而引起的,其断裂面与刀具侧面滑擦产生不同的断裂特征。图1(c)所示为实验时采用的叠层纳米晶合金带材剪切方式,为了准确对后续纳米晶合金带材断面形貌和截面特征进行定点观测,采用胶水把纳米晶合金带材一侧固定,另一侧带材以自由状态进入圆盘刀剪切区域。

图1 纳米晶合金带材叠层滚剪加工原理Fig.1 Nanocrystalline alloy strip laminated roll shear processingprinciplediagram

通过对叠层纳米晶合金带材剪切加工过程的跟踪观察,总结归纳出如图2所示的纳米晶合金带材剪切断面创成原理,在叠层纳米晶合金带材剪切加工初始阶段,上、下圆片刀逐渐迫近纳米晶合金带材,随后带材进入剪切区域,如图2(a)所示。由于圆片刀旋转切削刃逐渐压入纳米晶合金带材,其所受剪切力逐渐增大,圆片刀切削刃挤压带材表面,使得带材发生变形并在刃口与带材接触区域形成塌角,而由于力的可传递性,在带材与带材之间接触的表面也会产生相应的塌角,此时仅限于圆片刀切削刃倒圆面与带材接触,如图2(b)所示。当纳米晶合金带材在上、下圆片刀和环状橡胶圈垫持续增大的挤压力作用下,带材受到的剪切力持续作用并达到带材的强度极限而开始产生微裂纹,并迅速扩展。由于纳米晶合金带材不存在位错滑移机制,因此带材内部发生以剪切带扩展为主的断裂变形,形成剪切断裂区。而且圆片刀侧面与带材接触面积逐渐增大并发生滑擦,如图2(c)所示。随着上、下圆片刀切入带材的深度增加,裂纹扩展直至重合,使得纳米晶合金带材断裂分离,由于受到圆片刀侧面的挤压滑擦作用,在纳米晶合金带材断面末端会形成毛刺,如图2(d)所示。

图2 叠层剪切过程及剪切断面创成原理Fig.2 Schematic diagram of the shearing process and shear section creation principleof thelaminated shear

1.2 实验材料及实验方案

实验所用材料为国内某厂生产牌号为1K107B的铁基纳米晶合金带材,带材宽度为26 mm,厚度为(20±2)μm,晶化温度510℃,居里温度570℃。其主要力学性能如表1所示。纳米晶合金带材滚剪加工在XY200∕FS型精密滚剪机上进行,装置如图3所示。上下圆片滚剪刀采用固定刀轴以保证圆刀安装精度,即刀具的侧向间隙c已经预先设定为零,通过丝杠升降调节机构调整上下刀轴的距离以调节上下圆刀的径向重叠量s。

表1 纳米晶合金带材力学性能Tab.1 Mechanical properties of nanocrystallinealloy strips

图3 纳米晶合金带材精密滚剪机Fig.3 Nanocrystallinealloy strip precision rollingshearingmachine

先按不同剪切层数将纳米晶合金带材在剪切速度50 m∕min、径向重叠量s∕t=100%的工艺条件下进行探索性剪切实验,取剪切后的带材进行断面检测及磁畴结构检测。然后分别改变剪切速度和径向重叠量参数值并进行不同剪切层数下的纳米晶合金带材剪切加工,以研究剪切速度和径向重叠量对其剪切质量的影响规律。具体剪切加工实验条件如表2所示。

表2 剪切加工实验条件Tab.2 Experimental conditionsfor shear processing

1.3 检测分析方法

纳米晶合金带材的剪切断面和截面形貌如图4所示,按照剪切方向从上到下分为塌角区,剪切断裂区和毛刺等特征。通过精密滚剪机完成纳米晶合金带材叠层剪切过程后,利用TM4000扫描电子显微镜对带材剪切断面形貌进行观察。采用线切割机垂直于剪切断面切割后,用环氧树脂冷镶嵌方式制成截面试样(图4(a)),经过金相研磨机研磨抛光后,使用OLS4000激光共聚焦显微镜观察剪切试样的截面特征,并记录毛刺特征带的高度。

图4 剪切断∕截面形貌特征Fig.4 Schematic diagram of shear section and cross-sectional morphological features

为了对带材剪切截面特征进行量化,本文引用文献[11]所定义的断面完整性系数,如图5所示,首先选取带材截面的激光共聚焦检测图,沿着带材上下边缘和剪切断面边缘截取正方形区域(区域长度为带材厚度t)作为样本统计区域,其次对正方形区域进行黑白二值化处理,最后通过Python程序统计正方形线框内的黑白像素总数。断面完整性被定义为选取区域内白色像素点个数与选取区域内像素总数的比值,选取区域内白色像素点越多,则断面完整性越好,实验结果均取5次测量的平均值。

图5 断面完整性系数定义Fig.5 Schematic diagramof the definition of section integrity factor

为了对比分析叠层剪切加工方式与单层剪切加工方式对于带材磁性能的影响,采用扫描探针显微镜(MFM)对不同剪切层数下的纳米晶合金带材剪切边缘进行磁畴结构分析,主要包括对比磁畴结构的形状和尺寸大小。

2 实验结果与讨论

2.1 铁基纳米晶合金带材塑性变形行为研究

通过大载荷划痕实验研究铁基纳米晶合金带材塑性变形特征,包括带材划痕表面损伤类型以及划痕剪切带形状和分布情况。采用Anton Parr生产的RST划痕仪进行大载荷划痕实验,压头型号为Rockwell-AJ-254,划痕速率设为1 mm∕min,载荷设为1~35 N之间进行线性加载。实验时将纳米晶合金带材固定在表面粗糙度约Ra2 nm的SiC晶片上,使划痕过程中压头不会划破带材。

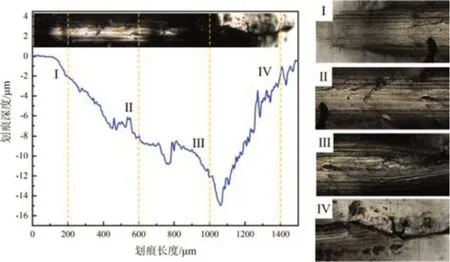

采用激光共聚焦显微镜观察划痕形貌并检测划痕轮廓,如图6所示,从轮廓发现纳米晶合金带材在划痕加载阶段出现较均匀的塑性变形,轮廓曲线较规律。在划痕加载阶段容易出现较大凹坑和碎渣,使得轮廓曲线起伏不定。进一步对纳米晶合金带材划痕4个区域进行大倍率观察,观察到划痕区域出现不同程度的区域破碎情况,在划痕末端裂缝处出现剪切带扩展情况。

图6 纳米晶合金带材划痕轮廓及形貌Fig.6 Scratch profileand morphology of nanocrystalline alloy strips

由于圆片刀在制造时切削刃口处总存在一定过渡圆弧半径一般为10μm,在实际剪切加工过程中由刀具刃口圆弧半径率先与纳米晶合金带材发生接触,随着刀具继续移动下行,刃口半径与带材表面发生局部区域微观弯曲变形,使带材表面会受到弯曲时拉伸、压缩产生的微裂纹等。因此,为了重点研究剪切加工过程发生的弯曲变形现象,设计了针对叠层带材情况下的弯曲实验。弯曲块侧面和端面连接处制成具有圆弧半径为10μm的形状,以此来模拟圆片刀刃口,带材一侧通过压板固定,另一侧处于自由状态,调整上弯曲块和下弯曲块侧向间隙,通过上弯曲块下行实现不同层数下纳米晶合金带材的弯曲过程,最后采用扫描电子显微镜(SEM)观察带材弯曲处的形貌,对比不同层数下纳米晶合金带材受到弯曲变形差异。

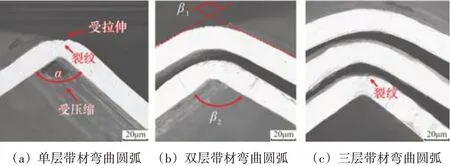

图7所示为纳米晶合金带材叠层弯曲圆弧SEM形貌图,可见带材弯曲时受拉伸侧和受压缩侧变形形貌存在差异,由于纳米晶合金带材脆性大,受拉伸侧出现开裂情况,并且扩展衍生出大量剪切带,而受压缩侧出现破碎情况,存在少量碎屑。但在带材叠层弯曲情况下,上层带材所发生的弯曲变形程度较小,带材弯曲圆弧夹角比一层及中下层带材弯曲圆弧夹角要小(β1>β2>α)。从图7(c)所示的三层纳米晶合金带材弯曲圆弧区域观察到,只有三层下层纳米晶合金带材产生了微小裂纹,而外侧两层纳米晶合金带材则没有产生裂纹,这是由于在叠层弯曲时带材硬度比弯曲块硬度高,相比于下层带材挤压弯曲块,上层带材受到中下层带材更多的支撑作用,使得弯曲变形受到阻碍,弯曲后更容易发生回弹现象。

图7 纳米晶合金带材叠层弯曲圆弧形貌Fig.7 Nanocrystallinealloy strip laminated bendingarc morphology

为了深入分析叠层带材弯曲情况,采用SEM观察各层带材受拉伸侧折痕形貌,并对各层折痕宽度进行统计。图8所示为各层纳米晶合金带材弯曲变形后受拉伸侧折痕形貌,可见折痕由大量平行剪切带所组成,但各层带材的剪切带密度均不一样。而纳米晶合金带材的塑性应变以剪切带的形式存在,因此剪切带密度能侧面反映出纳米晶合金带材塑性变形程度[12]。双层下层纳米晶合金带材折痕与其他带材折痕形貌有较大的差异,其剪切带主要分布在折痕两侧,中间区域反而没有出现剪切带。此外,三层纳米晶合金带材弯曲折痕痕迹较浅,而且剪切带间隔距离增大,三层下层纳米晶合金带材折痕还出现许多次生剪切带使得剪切带类型不再是单一的平行剪切带,还具有树枝状裂纹剪切带,说明三层下层纳米晶合金带材在弯曲时由于自由体积积累,使得多个剪切带成核分叉形成新的剪切带并扩展,使纳米晶合金带材产生更剧烈的塑性变形。

图8 纳米晶合金带材叠层弯曲拉伸侧折痕形貌Fig.8 Nanocrystalline alloy strip laminated bending and stretching side creasemorphology

2.2 剪切层数对纳米晶合金带材剪切特征及性能的影响

2.2.1 剪切层数对剪切断面形貌的影响

剪切断面形貌特征直接反映了剪切质量的好坏,当剪切断面中毛刺高度较小时,可增加纳米晶合金带材的铁心叠片系数,因此认为毛刺高度较小时剪切质量好[13]。

图9所示为纳米晶合金带材在剪切速度为50 m∕min、径向重叠量s∕t=100%时不同剪切层数下的剪切断面形貌。在普通单层纳米晶合金带材剪切过程中,剪切断裂区占最大比例,塌角和毛刺高度均较小,剪切上边缘较为平整,下边缘则出现微小毛刺;在双层纳米晶合金带材剪切时,带材剪切断面得到与单层剪切一样的特征带,但上层带材较下层带材而言断面质量更好,更接近单层纳米晶合金带材剪切后产生的断面形貌,而且在下层纳米晶合金带材的下边缘出现了破碎的情况,还发现下层纳米晶合金带材的塌角高度增大;在三层纳米晶合金带材剪切时,发现剪切断面质量明显变差,而中间层带材在上下面同时受到纳米晶合金带材挤压时,出现塌角高度增大,带材部分区域材料剥落,剪切断裂区材料堆积等情况,还发现上层带材大部分由剪切断裂区所组成,由此判定上层带材靠剪切断裂而成,而下层带材则没有出现明显的刀具滑擦痕迹,推断下层纳米晶合金带材受挤压拉伸断裂而成。

图9 带材叠加层数对带材剪切断面形貌特征的影响Fig.9 Influence of the number of stacked layers on the shear section morphology of strips

图10所示为不同层数剪切断面的截面形貌,从剪切断面的截面可以详细观察到相关剪切特征带。单层剪切断面的塌角和毛刺高度均较小;双层纳米晶合金带材剪切断面截面上的上层和下层带材的塌角高度均增大,并且上层纳米晶合金带材形成了过渡型毛刺,毛刺高度也增大;三层纳米晶合金带材剪切断面截面上,从上层带材开始每层带材的塌角都增大,毛刺类型也从挤压型毛刺变为了拉断型毛刺。

图10 带材叠加层数对带材剪切截面形貌的影响Fig.10 Influence of the number of stacked layers on the cross-sectional morphology of the strip shear section

为了评估不同剪切层数的纳米晶合金带材剪切质量,统计了剪切截面毛刺高度和断面完整性,其中双层和三层纳米晶合金带材剪切的毛刺高度和断面完整性均取每层带材的平均值,统计图如图11所示。从图中可以看出单层纳米晶合金带材的毛刺高度为4.09μm;双层纳米晶剪切时平均毛刺高度为4.51μm,比单层剪切产生的毛刺高度增加了10.3%;三层纳米晶合金带材平均毛刺高度为5.39μm,比单层剪切产生的毛刺高度增加了31.8%。单层纳米晶合金带材剪切断面完整性为84.27%,由于毛刺高度随着剪切层数增多而增大,导致双层和三层纳米晶合金带材剪切断面完整性有所下降,双层纳米晶合金带材剪切下的断面完整性为82.38%;三层纳米晶合金带材剪切的断面完整性为76.34%,降低了7.17%。

图11 纳米晶合金带材不同剪切层数对毛刺高度和断面完整性影响Fig.11 Effect of different shear layers of nanocrystalline alloy strips on burr height and section integrity

2.2.2 剪切层数对磁畴结构的影响

铁磁物质中相邻原子的磁矩平行陈列起来,从而构成一个自发磁化到达饱和形态的微小区域,这种区域称为磁畴[14-15]。磁畴结构以及状态可决定磁性材料的磁性能,因此为了分析不同剪切层数对纳米晶合金带材磁性能的影响,对纳米晶合金带材材剪切边缘区域的磁畴结构以及形态进行观察分析。

图12所示为采用MFM对上层纳米晶合金带材自由面剪切边缘的磁畴结构形貌,距离剪切断面边缘2μm,观察到单层纳米晶合金带材剪切边缘磁畴结构形状规律性较好,形成规则条纹状磁畴结构。条纹状磁畴的原因是纳米晶合金带材中的存在一定的垂直各向异性,使得带材中的磁距偏出带材表面方向排列来补偿各向异性能,磁畴壁宽度均匀,磁畴壁较长且平行有序排列。双层纳米晶合金带材剪切边缘磁畴结构总体也呈现条纹状磁畴结构,但越靠近剪切边缘处磁畴强度较弱,没出现明显磁畴结构,而且双层纳米晶合金带材剪切边缘磁畴壁较短,磁畴壁宽度减小。随着剪切层数的增多,纳米晶合金带材剪切边缘受到应力增大,应力集聚使带材内部系统能量增加,磁畴结构也发生变化,三层纳米晶合金带材剪切边缘磁畴区域不再单一呈现条纹状结构,存在少许迷宫畴结构。这是由于三层纳米晶合金带材所受应力能增大。

图12 不同剪切层数的带材剪切边缘磁畴结构Fig.12 Magnetic domain structure at the shear edge of strips with different number of shear layers

2.3 剪切速度对叠层纳米晶合金带材剪切质量的影响

剪切速度大小直接影响纳米晶合金带材剪切区内应力的大小及分布,从而改变剪切区材料微观尺度应力状态,影响纳米晶合金带材剪切断面质量的变化。图13~14所示为径向重叠量s∕t=100%时不同剪切速度下的叠层纳米晶合金带材剪切断面及截面形貌。在单层纳米晶合金带材剪切过程中,3种剪切速度都获得了相似的断面形貌,剪切断裂区占特征带最大比例,并有明显的刀具滑擦痕迹,断面上边缘较平整,下边缘有少量毛刺,塌角高度较小,具有相对较好的断面形貌。双层纳米晶合金带材在剪切速度为10 m∕min时,断面上、下边缘较平整,上层纳米晶合金带材呈现与单层纳米晶合金带材相似的断面形貌,主要由剪切断裂区组成;在剪切速度为50 m∕min和100 m∕min时的剪切断面形貌较差,尤其是下层纳米晶合金带材,出现带材碎裂和拉伸断裂特征。在三层纳米晶合金带材剪切过程中,中间层和下层带材由于带材的挤压作用出现较大塌角高度,上、下断面边缘平整性差并产生较大毛刺,下层纳米晶合金带材出现呈阶梯状的塌角区。随着剪切速度增加,纳米晶合金带材剪切截面形貌质量有所改善,毛刺明显高度减小。

图13 不同剪切速度的纳米晶合金带材剪切断面形貌Fig.13 Shear section morphology of nanocrystalline alloy strips with different shear rates

图14 不同剪切速度的纳米晶合金带材剪切截面形貌Fig.14 Cross-section morphology of nanocrystalline alloy strips with different shear speeds

为了深入研究剪切速度对叠层纳米晶合金带材剪切质量的影响,用冷镶嵌方式制作不同剪切速度下各层纳米晶合金带材的剪切截面形貌,采用激光共聚焦显微镜进行观察并对不同剪切速度下剪切截面的毛刺和断面完整性进行了统计,如图15所示。

图15 不同剪切速度的各层纳米晶合金带材毛刺高度和断面完整性Fig.15 Burr height and section integrity of each layer of nanocrystalline alloy strips with different shear speeds

由图15(a)中可知,不论单层、双层及三层纳米晶合金带材剪切毛刺高度除了三层剪切的中间层都随剪切速度增大而减小,在剪切速度为100 m∕min时毛刺高度达到了最小值;从毛刺高度来看,单层剪切毛刺高度随剪切速度增大减小最明显,最小可以达到2.55μm。双层剪切和三层剪切的上层带材毛刺相对较小、下层带材毛刺高度较大,在剪切速度为10 m∕min时,双层剪切的上层纳米晶合金带材毛刺高度为4.72μm、三层剪切的上层纳米晶合金带材毛刺高度为4.51μm,均小于单层剪切的毛刺高度,观察发现由于剪切速度较小时刀具在纳米晶合金带材断面接触滑擦时间长,产生了较长的拉伸型毛刺,而叠层剪切时上层带材受到中下层带材提供的支撑力,使得上层带材材料组织流动能力减弱,形成毛刺高度较小;进一步对比分析发现下层带材毛刺高度均比上层带材毛刺高度大,三层剪切的下层纳米晶合金带材在剪切速度为10 m∕min时产生毛刺高度最大达到6.08μm。三层剪切的中间层带材由于受到上下两层带材的相互挤压作用,导致应力状态特殊,毛刺高度随剪切速度变化也呈现不一样的变化趋势,毛刺高度先增大后减小但变化幅度不大,在剪切速度为100 m∕min时的毛刺高度高于其余各层带材的毛刺高度。

从图15(b)中可以观察到各层纳米晶合金带材断面完整性随剪切速度增加而增大。断面完整性主要受塌角和毛刺高度大小影响,由于各层纳米晶合金带材毛刺高度随剪切速度增加而减少,因此各层断面完整性随剪切速度增加而有所增大。此外,叠层剪切的纳米晶合金带材剪切断面完整性普遍比单层剪切的纳米晶合金带材断面完整性差,这是由于二层和三层纳米晶合金带材的塌角高度增大,并且沿剪切方向越往下的纳米晶合金带材更容易产生较大塌角。而在剪切速度为100 m∕min时,双层剪切时上层纳米晶合金带材断面完整性比单层纳米晶合金带材的断面完整性好,断面完整性最佳可达88.28%,这与毛刺高度较小结果对应。而三层剪切的中间层纳米晶合金带材在剪切过程中受到上下层带材同时挤压的关系,断面完整性较差,在剪切速度为10 m∕min时,断面完整性仅有70.86%。

由以上分析可知,在纳米晶合金带材剪切加工过程中,采取较大的剪切速度可以得到较小的毛刺和较高的断面完整性。

2.4 径向重叠量对叠层纳米晶合金带材剪切质量的影响

成对圆片刀径向重叠量大小可改变剪切区材料应力应变场,图16~17所示为剪切速度100 m∕min时不同径向重叠量的叠层纳米晶合金带材剪切断面及截面形貌。由图可见,在重叠量为s∕t=75%时,纳米晶合金带材断面形貌较好,断面特征较明显,各层纳米晶合金带材断面以剪切断裂区为主。随着径向重叠量增大,各层纳米晶合金带材断面形貌变差,在重叠量s∕t=125%时,纳米晶合金带材剪切断裂区比例减小,下层带材受到刀具滑擦痕迹较小,断面较粗糙,而且发生了不同程度的破损,尤其在三层纳米晶合金带材剪切加工中,中间层纳米晶合金带材过多地挤压下层带材,导致断面发生材料堆积和局部剥落的现象。

图16 成对圆片刀不同径向重叠量下的带材剪切断面形貌Fig.16 Shear section morphology of strips with different radial overlap of paired circular knives

图18所示为剪切速度100 m∕min时不同径向重叠量下的叠层纳米晶合金带材截面毛刺高度和断面完整性统计值。从图18(a)可以看出,随着径向重叠量的增大,各层纳米晶合金带材的毛刺高度变化趋势均呈先增大后减小的趋势,在s/t=100%时达到最大值。从毛刺高度来看,单层剪切的纳米晶合金带材在重叠量为s/t=75%时毛刺高度最小为2.06μm。

从图18(b)中观察到,各层纳米晶合金带材断面完整性随径向重叠量增大而断面完整性变差。在重叠量为s/t=75%时,由于带材毛刺高度较小,而使得纳米晶合金带材断面完整性较大,其中双层剪切的下层纳米晶合金带材断面完整性可达85.96%。当重叠量s∕t=125%时,虽然带材毛刺高度比重叠量为100%要小,但由于过度挤压的关系,导致带材产生较大塌角,并产生破损情况,使得断面完整性变差。三层剪切的下层纳米晶合金带材断面完整性最差,仅为71.99%。

图18 成对圆片刀不同径向重叠量的各层纳米晶合金带材毛刺高度和断面完整性Fig.18 Burr height and sectional integrity of each layer of nanocrystalline alloy strips with different radial overlap of paired circular knives

因此在实际纳米晶合金带材剪切加工中,在保证纳米晶合金带材完全分离的前提下,应选择较小的径向重叠量,可获得毛刺高度小、断面完整性好的剪切断面。

3 结束语

(1)铁基纳米晶合金带材叠层剪切断面创成原理可归纳为随着刀具刃口逐渐切入纳米晶合金带材表面,剪切力逐渐增大,带材发生变形产生塌角;剪切力持续增大并达到带材的极限屈服强度而开始产生微裂纹,带材内部发生以剪切带扩展为主的断裂变形,形成剪切断裂区;裂纹不断扩展直至重合,纳米晶合金带材断裂分离并形成毛刺。

(2)纳米晶合金带材叠层弯曲实验中,双层上层和三层上层带材所发生的弯曲变形程度较小,带材弯曲圆弧夹角比单层带材弯曲圆弧夹角要小,三层上层带材受到三层中间层和下层带材更多的支撑作用,使得弯曲变形受到阻碍,弯曲后更容易发生回弹现象。单层纳米晶合金带材弯曲折痕宽度最小,仅为42.78μm,而其双层上层带材折痕宽度达到120.32μm,比单层带材折痕宽度增大了181.25%。

(3)叠层剪切加工与单层剪切加工得到的断面形貌具有差异性,单层剪切断面形貌以剪切断裂区为主,并伴随小量毛刺;叠层剪切断面形貌容易发生不同程度损伤,如材料堆积、局部剥落等。此外对比分析叠层剪切与单层剪切下的带材剪切边缘磁畴结构,发现叠层剪切加工由于应力能增大,而导致磁畴结构发生微小变化。在剪切速度为50 m∕min,径向重叠量s/t=100%条件下,单层纳米晶合金带材的毛刺高度为4.09μm;双层纳米晶剪切时平均毛刺高度比单层剪切产生的毛刺高度增加了10.3%;三层纳米晶合金带材平均毛刺高度增加了31.8%。

(4)剪切速度和径向重叠量是影响叠层纳米晶合金带材剪切加工的重要因素。随着剪切速度的增加,各层纳米晶合金带材毛刺高度减小,断面完整性增大,在剪切速度为100 m∕min时可获得最好的剪切质量;而各层纳米晶合金带材毛刺高度随径向重叠量的增大,呈先增大后减小的趋势,断面完整性则逐渐减小,在径向重叠量s/t=75%时可获得最好的剪切质量。