双网支护技术在煤矿巷道支护中的应用研究

2022-05-12姜慧

姜 慧

(山西省太原市万柏林区西山高级技工学校, 山西 太原 030053)

引言

煤矿开采过程中,采煤巷道的安全稳定对煤矿开采意义重大。传统的支护方法主要是利用锚杆对采煤巷道围岩进行加固形成完整连续的加固带,从而提高采煤巷道周围煤岩体的稳定性,或者采用金属支架约束巷道周围煤岩体的变形,减少巷道失稳风险,提高巷道稳定性。用锚杆加固巷道围岩的工艺复杂,对松散破碎的岩体适应性差;用金属支架加固巷道围岩的方法,本质上是利用钢架自身的支撑力约束巷道周围煤岩体的变形。双网支护技术利用锚杆和两层钢筋混凝土对巷道围岩进行支护,在采煤巷道周围应力重平衡后,将锚杆植入巷道围岩,锚杆入土深度根据巷道所处位置的水土压力确定,随着巷道埋深增大、巷道所处位置水文地质条件的变化,适当增大锚杆的入土深度后将钢筋网片使用铆钉固定在围岩上,固定牢固,分别在第一层和第二层煤岩体上喷涂不同厚度的混凝土,约束巷道内松散围岩的破碎变形[1-3]。双网支护技术广泛地适用于粉土、黏土等地质条件,在增大巷道周围煤岩体受力整体性的同时,对松散破碎的粉土具有很强的约束作用,可以明显地改善巷道周围煤岩体的受力环境,避免因顶板掉落岩石或侧壁片帮导致应力集中,极大地提高了采煤巷道的稳定性和安全性。

1 双网支护技术的作用机理

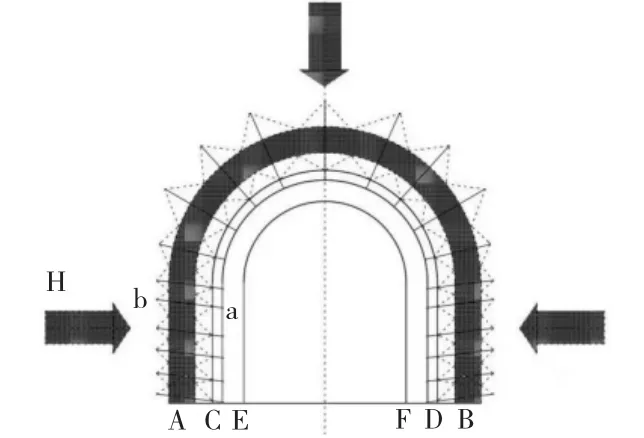

双网支护技术利用锚杆、钢筋混凝土结构,从内部增强巷道围岩的应力强度,从外部约束围岩的破碎变形,形成内外结合的两道支护结构。其中,沿巷道植入锚杆的作用是从内部增强巷道围岩的应力结构,同时改善钢筋混凝土结构的受力环境。利用锚杆沿巷道周长在巷道附近的煤岩体内形成一道完整稳定壳体结构,对抗巷道所处位置的水土压力;在巷道内,将钢筋网片使用铆钉固定在围岩上,固定牢固后喷射混凝土,形成第二道支护结构,防止因顶板掉落岩石或侧壁片帮导致应力集中,提高采煤巷道煤岩体的整体稳定性和安全性。拱形采煤巷道截面上双网支护技术简图如图1 所示。

图1 拱形采煤巷道截面上双网支护的作用简图

如图1 所示,采煤巷道开挖导致巷道周围应力重新分布,待采煤巷道周围煤岩体受力达到新的平衡、巷道断面稳定、拱顶松散煤岩体处理后,沿巷道周长植入长度适当的锚杆,在巷道帮部,考虑水土压力下压作用,锚杆成一定角度斜向上方植入侧帮,在巷道拱顶,沿弧形拱顶半径方向植入锚杆。单独的一根锚杆ab 植入煤岩体后形成一个近似菱形的加固区,在合适的锚杆间距控制下,相邻的数个锚杆的菱形作用区部分重叠,形成完整的壳型加固带,在巷道截面上形成稳定加固带,如图1 所示。图1 中相邻锚杆的菱形加固带部分重叠形成稳定的条带型加固带AB(图1 中阴影部分),H 为采煤巷道受到的上覆岩层的水土压力,锚杆的入土深度根据巷道所处位置的岩层性质、巷道埋深、断面大小、采煤巷道所处位置的水土压力、水文地质条件等参数确定。图1 中CD 为第一层钢筋网片加固区,EF 为第二层钢筋网片加固区,将第一层钢筋网片使用铆钉固定在围岩上,固定牢固,然后喷射一定厚度的混凝土,待第一层喷射混凝土终凝后,架设第二层钢筋网,喷射一定厚度的混凝土,待混凝土终凝后寻找漏水点并进行堵漏。第一层钢筋混凝土主要用来防止菱形加固区外采煤巷道方向煤岩体的破碎脱落,维持采煤巷道周围煤岩体的稳定。当采煤巷道某处顶板或侧帮的煤岩块从围岩上脱落时,第一层钢筋混凝土在约束巷道变形的同时,可以通过自身的破断变形吸收一部分煤岩体变形,避免应力和应变直接作用在第二层钢筋混凝土上,起一定的缓冲作用,提高支护结构的可靠性;第二层钢筋混凝土的刚度和强度应大于第一层钢筋混凝土,作用方向从巷道指向煤岩体内部,与水土压力作用方向相反,起支撑第一层钢筋混凝土的作用,约束第一层钢筋混凝土的变形,因此,通常情况下第一层钢筋混凝土的厚度小于第二层钢筋混凝土的厚度。单独的一个锚杆形成的加固区是菱形的,通过设置适当的锚杆间距,相邻锚杆的菱形加固区会部分重叠形成稳定连续的壳体结构,增强巷道周围煤岩体的承压能力,但是在菱形加固区重叠部分之外靠近巷道方向存在一块近似三角形的区域,锚杆的菱形加固区无法覆盖,在上覆岩层水土压力或冲击矿压作用下,容易松散破碎,在破碎点形成应力集中,破坏壳体加固区域完整性和稳定性,形成锚杆支护的的薄弱环节,传统的支护方法是在锚杆的杆位固定一块托盘,约束锚杆菱形加固区外的煤岩体变形,这种方法可以在一定程度上维持壳体结构的完整性,但不能从根本上消除巷道周围煤岩体松散破碎的现象,锚杆的锚固深度和两层钢筋混凝土的喷射厚度与巷道所处位置的水土压力、水文地质等情况有关,当采煤巷道所处位置水土压力较大或岩石松散破碎时,应适当加大锚杆的入土深度,确保锚杆长度超过潜在滑裂面。水土压力的计算分为水压力和土压力分别计算及水压力和土压力合算两种,水土压力合算方法不成熟,对地层的适用性存在局限性,而且不适用于黏土地质。为了采煤巷道的安全稳定,采用水压力和土压力分别计算的方法确定采煤巷道所处位置水土压力,土压力的计算如下:

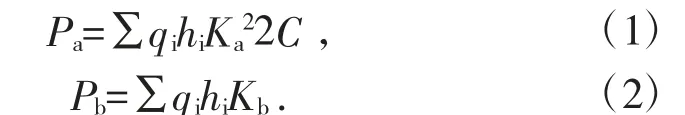

式中:Pa为采煤巷道所处位置的主动土压力,kPa;Pb为采煤巷道所处位置的被动土压力,kPa;qi为采煤巷道上覆煤岩体的重度,kN/m3;hi为采煤巷道上覆煤岩体的厚度,m;Ka为采煤巷道所处位置的主动土压力系数;Kb为采煤巷道所处位置的被动土压力系数;C 为采煤巷道所处位置煤岩体的总应力抗剪强度指标。

水压力计算公式如下:

式中:Pw为采煤巷道所处位置的静水压力强度,kPa;hw为采煤巷道所处位置的水头高度,m;Yw为采煤巷道上覆含水层的水的重度,kN/m3。

从式(1)、式(2)中可以发现,采煤巷道所处位置的主动土压力与采煤巷道上覆煤岩体的重度、厚度和采煤巷道所处位置煤岩体的总应力抗剪强度指标成正比例关系,其中采煤巷道上覆煤岩体的重度取值受地下水位的影响,在地下水位之上的岩层取天然重度,在地下水位之下的取水下重度;采煤巷道所处位置的被动土压力与采煤巷道上覆煤岩体的重度、厚度成正比例关系。从式(3)中可以发现,采煤巷道所处位置的静水压力强度与采煤巷道所处位置的水头高度及水的重度有关,在计算采煤巷道所处位置的静水压力强度时,应充分考虑地势高处的含水层与采煤巷道上覆承压水联通的可能性,水头高度测算时应取最大值并留有裕量,确保采煤巷道安全性。

2 双网支护技术在煤矿中的应用

采用双网支护技术对某矿+1 200 m 联络巷道进行支护设计:

1)锚杆采用20 mm 螺纹钢锚杆,锚杆沿巷道周长和巷道走向呈800 mm×800 mm 布置,在巷道帮部锚杆与两帮成小于15°向斜上方植入锚杆,两帮部锚杆长度2 000 mm,在巷道拱顶位置,锚杆沿弧形半径方向植入锚杆,锚杆长度2 500 mm。

2)钢筋网片采用6.5 mm 圆钢加工成4 000 mm×900 mm 钢筋网片,网孔尺寸150 mm×150 mm,沿采煤巷道掘进方向搭接布置,搭接长度不小于100 mm,第一层钢筋混凝土主要用来防止松散破碎地质下采煤巷道周围煤岩体的破碎脱落,起缓冲作用,设计混凝土喷射厚度5 mm,第二层钢筋混凝土起支撑第一层钢筋混凝土的作用,约束第一层钢筋混凝土的变形,设计厚度15 mm,分层喷射混凝土,待下层混凝土终凝后喷射上层混凝土。待混凝土终凝后寻找漏水点并及时进行封堵,使用雷达扫描钢筋混凝土结构,当发现背后空洞时及时进行二次注浆,使支护结构背后密实,确保其支撑作用。

在该矿+1 200 m 联络巷道支护运用中的结果表明,双网支护技术比单一的锚杆支护或钢架支护系统的可靠性更高。植入采煤巷道围岩的锚杆有效改善了巷道围岩的应力环境,锚杆加固区重叠形成的壳体结构极大地提高了采煤巷道的抗压能力;采煤巷道内部的两层钢筋混凝土结构能保证锚杆加固区重叠形成的壳体结构的稳定性和耐久性,减少了后期的维护工作,提高了采煤巷道的安全性。双网支护技术工艺简单,支护效果好,能较大提高采煤巷道的安全性和稳定性,具有一定的实用价值。

3 结语

将本文设计的双网支护技术运用于某矿+1 200 m联络巷道支护系统中,结果表明,双网支护技术能充分发挥锚杆和双层钢筋混凝土的支护作用,提高了采煤巷道的安全性和稳定性,具有一定的实用性。