重卡变速箱关键部件的改进

2022-05-12李敬杰

李敬杰

(中国重汽集团大同齿轮有限公司, 山西 大同 037000)

引言

重型卡车作为公路运输的主力军,承担着北方地区主要的货物运输任务。变速箱为重型卡车传动系统的关键机构,一般的传动方式以直齿行星齿轮系为主,采用双支撑轴承对行星传动轮系进行支撑,通过锁环式同步器实现对变速箱的换挡操作。由于重卡汽车所应用的环境相对恶劣、温差较大,售后服务人员反映该型号重卡汽车所采用的锁环式同步器气动换挡方式出现了同步器拨叉和拨块磨损较为严重的现象,导致变速箱出现掉挡和齿套打齿的问题,最终造成锁环式同步器失效,直接影响该型重卡汽车的使用效果和安全[1]。本文重点对导致上述问题的关键部件进行改进设计。

1 重卡变速箱后置副箱概述及故障分析

1.1 重卡变速箱后置副箱概述

重卡变速箱分为主箱和副箱两部分。其中,主箱实现五个挡位的基础变换,主要采用手动方式完成。副箱主要实现高挡位和低挡位之间的切换,主要采用气动操作方式完成。本文重点对变速箱管的后置副箱进行改进设计。

重卡变速箱的基本三维结构如图1 所示,主要包括强制润滑系统、互锁机构、小盖操纵、行星轮系以及副箱范围挡。

图1 重卡变速箱三维结构示意图

互锁机构主要是对变速箱主箱和副箱之间的换挡拨叉进行互锁,基于杠杆原理,保证在主箱换挡过程中对副箱的同步器进行保护。重卡变速箱副箱强制润滑系统通过主动润滑和被动润滑相结合的方式,实现其功能。

1.2 重卡变速箱后置副箱故障分析及改进思路

1.2.1 重卡变速箱后置副箱故障分析

重卡汽车在实际应用中由于路况不佳、工况恶劣且其换挡的频率较高,加之司机的操作习惯问题,导致重卡变速箱的故障率较高。据统计,重卡变速箱的故障主要集中在后置副箱。具体表现为:

1)由于司机的操作习惯问题,在高挡位和低挡位运行时切换时间延长,加剧了同步器的损坏。

2)在重载冲坡的工况下,由于司机的换挡时机把握不合理,常存在换挡时机较晚,对行星架支撑轴的冲击较大,造成行星架输出轴断裂。

总之,重卡变速箱后置副箱的故障原因主要为司机在操作换挡时发动机的转速过高所导致,或者因司机换挡频率过高所导致[2]。

具体的故障形式主要表现为:变速箱后置副箱的高低挡锥毂磨损、拨叉、拨块严重磨损、同步器滑套发生磨损以及高低挡锥毂的端面磨损打齿。

1.2.2 重卡变速箱后置副箱改进思路

针对司机操作不当的问题,通过对司机进行专业培训来解决。同时,为提升重卡汽车在复杂工况以及过载情况下的安全性和可靠性,从如下几个方面对重卡变速箱后置副箱加以改进:

1)设计一体化行星架替换原后置副箱的行星架,以提升其强度,降低故障率。

2)为适应实际应用中高频率的换挡需求,对后置副箱高挡位与低挡位切换的同步器进行强化处理。

3)针对拨叉、拨块磨损严重的问题,进行改进设计,以提升其耐磨性。

4)对拨叉的薄弱部位进行强化设计,解决拨叉变形严重的问题。

2 高低挡位同步器的强化设计

本文重点开展高低挡位同步器的强化设计,对变速箱后置副箱进行改进。

2.1 高低挡位同步器强化设计思路

同步器直接决定重卡变速箱换挡操作的舒适性,减小换挡操作的噪声,提升换挡的速度。重型卡车高低挡位同步器根据实际运行工况包括偏转、锁止、同步以及挂挡四个工作过程[3]。结合国外先进同步器的特点,包括ZF-5S111GP、ZF-16S2501 以及ZF-Astronic 等不同型号的同步器,通过以下几方面的措施对高低挡位同步器进行强化设计:

1)通过增大同步环和同步锥毂的锥面高度增大摩擦锥面面积,减小二者之间的磨损速度。同时,增加同步锥毂和齿套相接触位置的长度,解决由于拨块磨损严重而导致结合齿打坏的问题。

2)将原锁止齿的齿面改进为单侧斜面的形式,增加了锁止齿齿面的斜面面积,降低锁止齿的失效概率。同时,增加锁止齿的模数,从而达到提升单个锁止齿的抗冲击能力。

3)增加同步锥毂锥面上的油孔,减小在非同步工况下同步齿套超越同步环的概率。

2.2 高低挡位同步器强化设计的实施路径

结合上述的强化设计总体思路,其对应的具体实施路径如下:

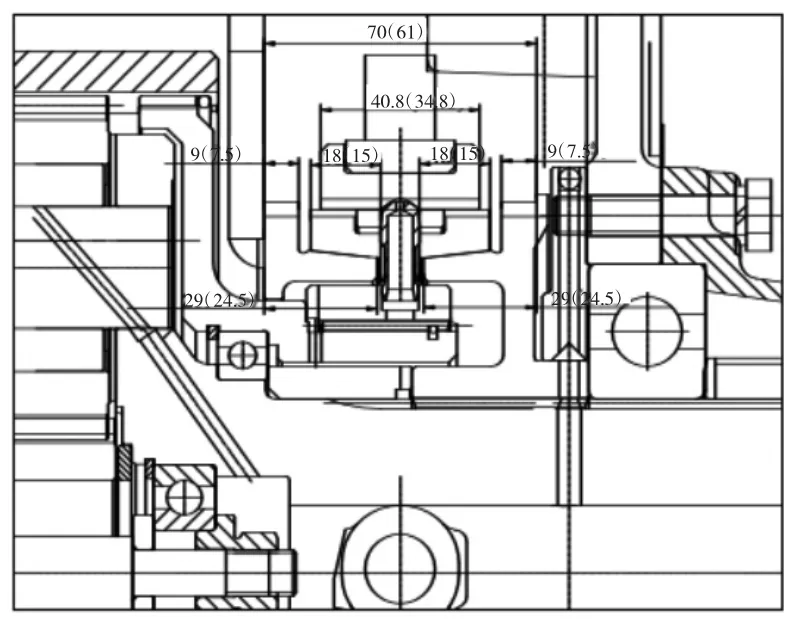

1)同步器进行加宽处理后的尺寸与原同步器的尺寸对比,如图2 所示。

图2 同步器加宽强化设计后尺寸对比

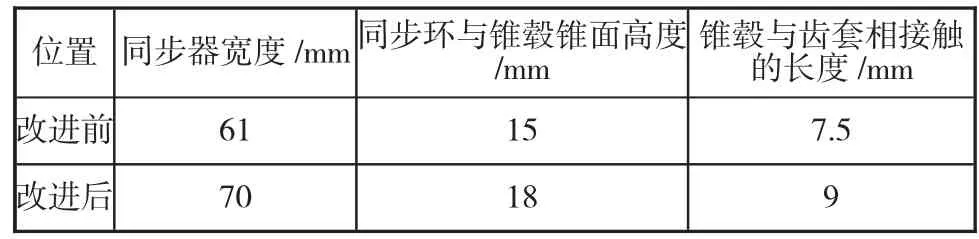

图中括号内数字为原尺寸,相邻的数字为同步器加宽强化设计后的尺寸。强化设计后,各个位置的尺寸对比如表1 所示。

表1 同步器加宽强化设计各位置的尺寸对比

2)将锁止齿的模数从3 增大至3.5,将同步器结合齿的齿数从63 减少为54。

3)在同步器锥毂锥斜面上增加直径为1.2 mm 的油孔,保证油孔均匀布置。

2.3 高低挡位同步器改进效果评估

为验证高低挡位同步器强化改进设计后的效果,采用专业试验台对高低挡位同步器改进前后的换挡性能和寿命进行试验[4]。

2.3.1 高低档位同步器改进前后换挡性能对比

通过对比改进前后高低档位的换挡力、换挡时间和同步时间,分析换档性能,对比结果如表2 所示。

表2 高低挡位同步器改进前后换挡性能数据

对高低挡位同步器强化改进设计后,系统换挡力得到显著提升,对应的换挡时间和同步时间明显减少。

2.3.2 高低挡位同步器寿命试验

结合QC/T 29063.4—2010 的相关标准规定,要求高低挡位同步器在十万次换挡操作后,不得出现连续5 次撞击声的情况。经试验证明,改进后的高低挡位同步器在完成十万次的换挡操纵后,未出现连续5 次的撞击声音和其他失效形式[5]。同时,经对装置拆卸后发现,高低挡位同步器的后备行程由2.9 mm降低为2.35 mm,对应的磨损量仅为0.55 mm,满足规范要求。

3 结语

变速箱为重卡汽车的关键零部件,分为主箱和后置副箱。本文重点对后置副箱在实际应用中出现的故障类型进行研究,并重点以高低挡位同步器为例对其进行改进设计,以提升高低挡位同步器的换档性能,减少其磨损量。具体总结如下:

1)针对高低挡位同步器在实际应用中出现的主要故障,通过加宽同步器、增加锁止齿磨损、减少锁止齿齿数以及在同步器锥毂斜面均匀分布油孔的形式对其进行改进设计。

2)经试验发现,高低挡位同步器经改进设计后系统换挡力得到显著提升,对应的换挡时间和同步时间明显减少。同时,高低挡位同步器的寿命也满足QC/T29063.4-2010 的相关规范要求。