含氟废水处理中的除氟吸附技术研究进展

2022-05-12张钰卿张晓丽

张钰卿,刘 佳,许 兵,*,张晓丽

(1.山东建筑大学市政与环境工程学院,山东济南 250101;2.济南水务集团有限公司,山东济南 250118)

氟化工产业被誉为现代“黄金产业”,在国家发展中占有重要地位[1],氟化工产品也被广泛应用于诸多行业,如玻璃、造纸、制药、冶金、电子、光伏等。随着工业的蓬勃发展,高浓度含氟废水也在大量产生,如石英制品废水中氟离子质量浓度可达50~200 mg/L[2]、长石选矿废水中氟离子质量浓度可达1 064 mg/L[3]、铝电解废旧阴极的浮选废水中氟离子质量浓度可达19 000 mg/L[4]。水体中过量的氟会污染土壤,形成固体污染源;氟污染对植物有毒害作用,抑制农作物的新陈代谢,降低产量;人体氟摄入过量容易患氟斑牙、氟骨症等疾病,对人体健康带来极大威胁[5]。我国《污水综合排放标准》(GB 8978—1996)中规定氟化物一级排放标准为不超过10 mg/L,《地表水环境质量标准》(GB 3838—2002)中规定Ⅰ类、Ⅱ类、Ⅲ类水域中氟化物含量不超过1.0 mg/L,Ⅳ类、Ⅴ类水域中氟化物含量不超过1.5 mg/L。因此,加强对工业废水中氟离子的去除不仅是对环境的有效保护,也是对人体健康的保障。

废水除氟常用的方法有化学沉淀法[6]、混凝沉淀法[7]和吸附法[8]。化学沉淀法利用钙离子与氟离子生成沉淀的方式进行除氟,是处理高浓度含氟工业废水的经济、有效的方法,但处理效果有限,一般可处理至20~30 mg/L,且容易产生大量废渣。混凝沉淀法通过混凝剂形成的胶体与氟离子凝聚为絮凝体,沉降后固液分离实现氟离子的去除,该方法简单稳定,但由于受成本和污泥量的影响,混凝沉淀适用于低浓度含氟废水。吸附法是通过静电作用、络合作用、离子交换等实现对氟离子的吸附、收集,进而进行分离的过程,相比于前两种方法其产生的废渣量少,能适应较大的pH范围,运行管理方便,且部分吸附剂可再生使用。由于受吸附容量、吸附效率、选择性吸附等因素的限制,吸附法除氟常被应用于饮用水和低浓度含氟废水处理领域。工业废水氟离子浓度高且成分复杂,采用单一的除氟方法往往不能满足排放条件,吸附法作为深度处理的重要环节可与化学沉淀、混凝沉淀等方法形成组合工艺,依托吸附剂的吸附作用,使前段处理出水的氟离子浓度进一步降低,满足排放标准的同时还可大大提升出水氟离子浓度的稳定性,在废水除氟上具有广阔的发展前景。本文介绍了金属基物质、矿物、工业废弃物、生物质及高分子有机物用于工业废水处理的研究现状以及吸附法与其他工艺耦合处理实际废水的应用情况,并对今后的发展方向进行展望。

1 吸附剂

1.1 金属基物质

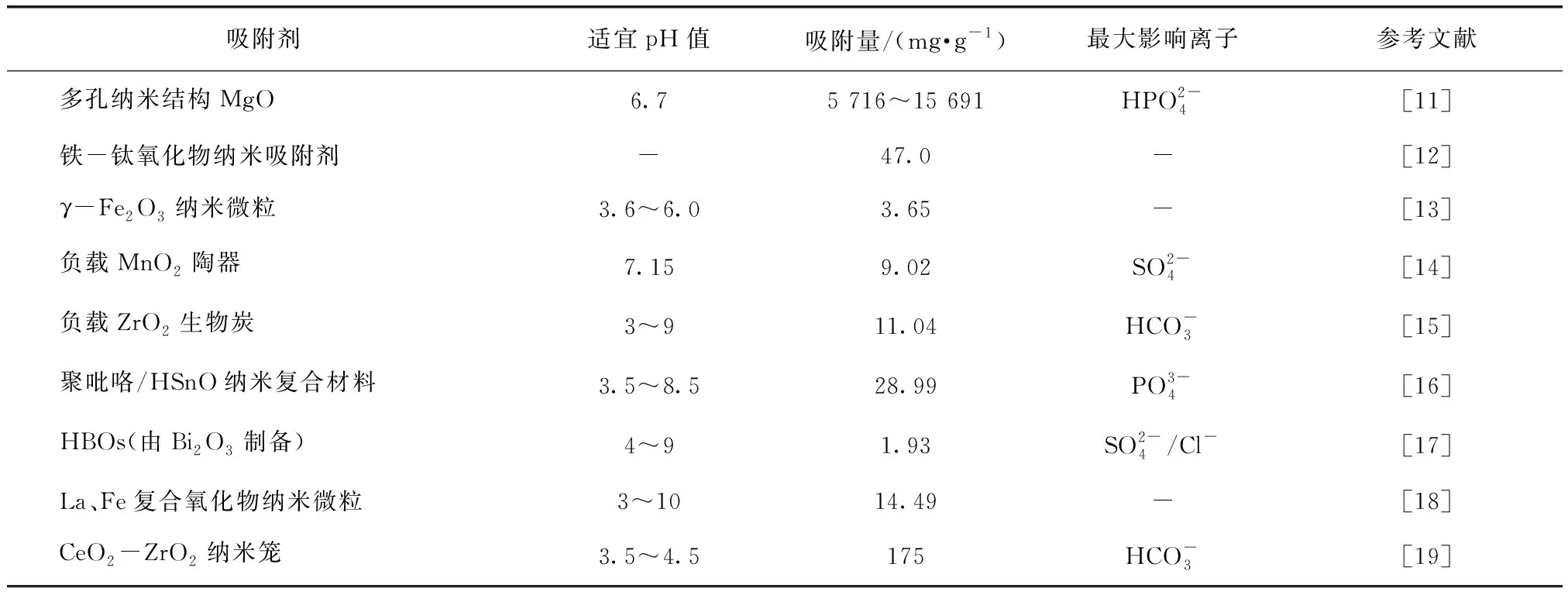

金属氧化物对带负电的氟离子有较强的亲和力,是一类高效的除氟剂。目前应用较多的为铝基吸附剂,特别是活性氧化铝,其运行稳定、价格低廉,但自身吸附容量低,受pH影响较大(在碱性条件下吸附能力下降),通过改性提升氧化铝的比表面积是增强吸附能力的有效方法之一。张婷等[9]制备了比表面积高达409.03 m2/g的介孔氧化铝微粉,该吸附剂在碱性条件下,投加量为20 g/L时除氟率可达94.2%,吸附量可达9.28 mg/g。除多孔构造外,层状结构也有利于吸附位点的增加。Yang等[10]灼烧富马酸铝金属有机骨架化合物得到非晶态多孔层状Al2O3来去除工业硫酸锌溶液中的氟离子,该吸附剂投加量为10 g/L,在适宜条件下处理120 min可得到较好的除氟效果,吸附量最高可达12.05 mg/g;且吸附饱和后可依次经过氢氧化钠、硫酸浸泡再生,5次循环后除氟率依旧保持在90%以上。近年来,探寻新的金属基吸附材料成为研究热点(表1),针对它们的研究也多集中在吸附量和对氟离子的选择性吸附上,特别是纳米材料和金属复合氧化物。纳米材料得益于其表面效应,有着很大的比表面积和化学活性。Borgohain等[11]分别用溶胶-凝胶法和水热法合成了多孔氧化镁纳米结构,制得的3种氧化镁均有极高的吸附量和吸附效率,在处理高氟废水上极具潜力。由于金属之间的协同作用,金属复合氧化物对氟离子的吸附能力明显增强。Chen等[12]研究指出铁-钛氧化物纳米吸附剂在吸附容量上强于铁氧化物和钛氧化物,且该吸附剂并不是铁、钛两种金属氧化物的简单混合,生成的Fe-O-Ti键和表面的羟基为吸附提供了活性位点。此外,金属氧化物与其他无机、有机物质形成的复合材料在除氟上可以做到优势互补。一方面,无机、有机物质成为金属氧化物的载体,提升废水除氟过程的稳定性,另一方面,复合材料可以减少高造价金属的用量,降低成本。

层状双金属氢氧化物(LDHs)包括水滑石和类水滑石化合物,由带正电荷的主体层板和层间阴离子构成,具有良好的层间阴离子交换性和记忆效应,经过焙烧后可得到金属复合氧化物,使其吸附性能显著提升。Teixeira等[20]以工业废水为原料,通过制备三元Mg-Mn-Al LDHs来去除废水中的锰,然后将Mg-Mn-Al LDHs高温灼烧后制得的吸附剂处理氟离子质量浓度为162 mg/L的工业废水,其投加量约为37.6 g/L时除氟率可达95.11%,吸附量可达4.1 mg/g。可见锰离子的存在并没有对氟离子的去除造成干扰,这是由于两者在处理后位于LDH结构中的不同位置,锰位于由六个羟基组成的八面体结构的中心,而氟位于与八面体薄片交替的层间,这得益于LDHs的结构优势。

表1 几种金属基物质的适宜pH值、吸附容量和最大影响离子Tab.1 Suitable pH Value, Adsorption Capacity and the Most Influential Ions of Several Metal-Based Substances

1.2 矿物

黏土矿物指主要包含铝、镁等物质的含水硅酸盐矿物,其具有离子交换性、吸水膨胀性等特点,可用于吸附重金属、有机物、氟等,但吸附能力有限,一般需要进行改性处理。沸石具有架状结构和大量孔隙,是除氟上常用的黏土矿物。Zhang等[21]制备了CaCl2改性沸石,适宜pH值为5~7,吸附量可达1.766 mg/g,投加量为50 g/L下,该吸附剂处理铝工业废水6 h后可使氟离子质量浓度从82.93 mg/L降至9.06 mg/L,吸附饱和后的改性沸石可通过氢氧化钠浸泡再生,但吸附容量出现了明显下降;该吸附剂的除氟可分为两步,首先氟离子以较快的速率吸附在改性沸石表面,然后是孔隙中发生的慢速内扩散过程。因此,对沸石进行预处理去除孔隙内的杂质有助于其吸附能力的提升。膨润土主要成分为蒙脱石,蒙脱石具有层状结构,彭明国等[22]使用半干法制备了羟基钙膨润土使其处理含量为120 mg/L的含氟模拟废水,该吸附剂通过表面氟化钙的生成和层间的离子交换实现对氟离子的去除,投加量为2.5 g/L时,160 min达到吸附平衡,当pH值=1.72时最大吸附量可达31.83 mg/g。还有一些黏土矿在碱性条件下表现出良好的吸附能力。凹凸棒石又称坡缕石,具有特殊的层链状结构,Yin等[23]对天然富钙凹凸棒石进行700 ℃高温焙烧,制得的吸附剂处理高质量浓度含氟废水(200~2 000 mg/L)的除氟率可达90%以上,吸附剂投加量为20 g/L,适宜pH值为7~10,吸附量可达140.1 mg/g;该吸附剂主要通过氟化钙的形成以及氟离子与吸附剂表面羟基的络合作用实现除氟,吸附达到饱和后可通过氢氧化钠溶液进行再生,且除氟效果在两个使用周期内较为理想。高岭石又称高岭土,具有层状结构,卢承龙等[24]指出高岭石在低pH和高pH的情况下除氟率更高,除氟率与pH的关系曲线呈U型,pH值为1.5时吸附量可达8.024 4 mg/g;此外,在处理pH值为13的模拟废水时,投加量为10 g/L时,该吸附剂除氟率可达82.44%,这与强碱作用下高岭石的层间距变化有关。

硅藻土主要成分为SiO2,是一种生物成因的硅质岩石,具有特殊的多孔构造,可用于处理废水中的细菌、有机物、重金属、氟等。郭正景等[25]将活化后的硅藻土用于某矿山废水除氟、砷,无需投加其他药剂,加药量达到0.8 g/L后处理60 min时废水达到排放标准,氟离子质量浓度从5.12 mg/L降至0.83 mg/L,简化了工艺流程,处理过程高效且价格低廉,适合长期运行。

多种矿物复合或合成矿物也可用于除氟。王恩文等[26]以改性层状黏土、层状炭质矿物、无定型硅土等为原料制备轻质多孔吸附材料来处理石英纯化废水,该吸附剂适合偏碱性的环境,投加量为20 g/L时,在适宜条件下处理90 min可使氟离子质量浓度从3 590.00 mg/L降至118.47 mg/L,最高吸附量可达308.86 mg/g,且通过盐酸再生后吸附效果良好,循环使用5次后除氟率仍保持较高水平。

1.3 工业废弃物

燃煤过程会产生大量粉煤灰和煤渣,粉煤灰又称飞灰,是粒径在1~100 μm的微小灰粒,其成分复杂且极易污染大气,但粉煤灰中存在的二氧化硅、金属氧化物等物质又使其有着优良的吸附性能。Epshtein等[29]在处理磷酸工业废水新工艺中选择粉煤灰-石英砂混合物作为吸附剂用于硅反应器除氟阶段,可使氟离子质量浓度从4 100 mg/L降至无检出,且除氟后产生的六氟硅酸盐沉淀物还可作为副产物用于高新技术产业。煤渣主要成分是硅、铝、铁、钙、镁的氧化物等,其大量堆放不仅占用土地还容易造成环境污染。与粉煤灰类似,酸改性可以破坏煤渣原有的结构,使其孔隙、比表面积增大,吸附位点增多。程伟玉等[30]使用硫酸改性煤渣处理含量为400 mg/L的含氟废水,投加量为20 g/L、pH值为5时除氟率可达78.36%,吸附量可达15.672 mg/g,可考虑用于高浓度工业废水的初步处理[31]。

冶金会带来大量废渣。赤泥是一种有色金属渣,产自于铝土矿提取氧化铝过程,主要成分为硅、铝、铁、钙的氧化物等。马淞江等[32]制备了赤泥负载铈吸附剂,该吸附剂投加量为4 g/L时,在适宜条件下处理含量为40 mg/L的含氟废水90 min,除氟率可达98%以上,吸附量可达61.35 mg/g。邹瑜[33]使用钨冶炼渣处理钨冶炼废水中的氟、磷、砷,投加量为500 g/L时,在适宜条件下处理30 min可使废水中的氟、磷、砷浓度达到国家工业废水排放标准,吸附量最高可达0.58 mg/g;其中,钨冶炼渣的羟基磷酸钙组分可通过羟基与氟离子的交换,生成更稳定的氟磷酸钙,且酸性条件下有利于该过程的进行。炉渣产生于火法冶金过程,可经过加工后实现综合利用。Islam等[34]对炉渣进行热活化处理,制得的吸附剂在35 min达到吸附平衡,投加量为5 g/L时,最佳反应pH值为6~10,吸附量可达8.07 mg/g。改性炉渣中的氧化钙是除氟的主要物质,除表面吸附外,内部扩散过程可使吸附量进一步增加,升高温度有利于氟离子运输、扩散到吸附剂的孔隙中。地质聚合物是一种具有三维立体网状凝胶结构的无机聚合物,多用于建筑和材料领域。Wang等[35]以炉渣为原料制备了负载CeO2地质聚合物微球,该吸附剂适合在酸性条件下除氟,适宜投加量为1 g/L,对氟离子的吸附有较好的固化效果,吸附量可达121.77 mg/g,其相较于纳米颗粒和金属有机骨架化合物具有较高的经济效益,且球状吸附剂更具有实用性。

1.4 生物质

生物质材料多取自于农业、林业和畜牧业生产的农作物、木材、骨骼、粪便等,大部分材料绿色天然,且其表面有丰富的含氧官能团,经加工改性后对氟离子有优良的吸附能力。骨炭由家畜、家禽骨骼加工制得,主要成分为碳酸磷灰石、磷酸钙和碳酸钙,是应用较早的生物质除氟材料。沈小娃[36]用骨炭处理含量为20 mg/L的含氟模拟废水,投加量为6 g/L时,在适宜条件下处理60 min的除氟率可达88%,吸附量为2.93 mg/g,吸附饱和后的骨炭可使用氢氧化钠溶液进行再生,经过3次循环后除氟率还可保持在90%;此外,该吸附剂经Al2(SO4)3改性后吸附容量显著提高,这是由于铝离子载入到骨炭内部,与氟离子形成络合物,强化了除氟过程。相比于骨炭,由农作物及其废弃物制得的生物炭有着更低的成本和更广的适用范围,适合处理大水量工业废水。Mei等[15]以油茶籽壳为原料制备了氧化锆生物炭,最佳投加量为1.6 g/L,适宜pH值为3~9,吸附量可达11.04 mg/g,氧化锆负载于生物炭表面,其吸附过程主要通过氟离子与氧化锆上的羟基进行离子交换实现,饱和后的吸附剂可通过氢氧化钠溶液浸泡完成再生,再生3次后吸附量会降低一半以上。Zhang等[37]制备了铝改性玉米秸秆生物炭,该吸附剂含有更高的极性、更多的芳香性和含氧官能团,表面的AlOOH片状物和氧化铝形态化合物的存在有利于吸附的进行,该吸附剂投加量为1 g/L时,吸附量可达81.65 mg/g,在处理氟、镉共存废水时明显优于原生物炭。

1.5 高分子有机物

高分子有机物如纤维素、淀粉、腐植酸等有着丰富的活性基团(羧基、氨基、羟基),可用于去除多种离子,也为金属离子改性提供了便利。邓慧等[38]制备了负载锆的胶原纤维吸附剂,适用pH值为4~9(此时吸附量稳定在30~40 mg/g),该吸附剂在适宜条件下处理高氟地下水(吸附剂投加量约为0.25 g/L)和模拟工业废水(处理水量和吸附剂体积比小于146.25)均可满足饮用水标准,但吸附剂制备时锆离子不宜过量,过多的锆离子会以白色沉淀的形式附着在胶原纤维表面从而减弱吸附效果。腐植酸是一种具有“海绵状”结构的高分子有机酸,有着良好的生理活性和较大的比表面积,其相关物质在吸附方面也具备一定的优势。刘咏等[39]制备了铝盐和钙盐改性腐植酸钠吸附剂,铝和钙都可以促进腐植酸钠的凝聚,且三者的协同作用进一步提升了除氟效果;该吸附剂具有良好的稳定性,适用pH值为5~9,最高吸附量可达208.77 mg/g,在处理太阳能电池厂废水时其吸附效果明显优于γ-Al2O3,且在投加量上改性腐植酸钠(10 g/L)远低于γ-Al2O3(160 g/L)。海藻酸盐、羧甲基纤维素可与金属阳离子交联形成凝胶,凝胶因其空间网状结构而具有吸附和离子交换能力。Wu等[40]制备了负载钙、铝的双功能海藻酸盐/羧甲基纤维素微球吸附剂去除废水中的铀和氟,该吸附剂的凝胶强度优于单一使用海藻酸盐或羧甲基纤维素制备的吸附剂,其在适宜条件下处理氟离子质量浓度为100 mg/L的废水,吸附量可达35.98 mg/g,除离子交换外,钙、铝与氟的配位反应促进了除氟过程。

1.6 吸附剂的比较

表2为5类吸附剂的优缺点和处理废水类型。金属基物质在处理效果上最佳,且其组成、结构等具有一定的可调控性,一直是吸附剂研究的热门,但其成本相对较高,共存的阴离子容易对除氟造成干扰;除以金属基物质为主体外,其他吸附剂也可以通过负载金属离子或形成复合物的方式提升吸附性能;矿物、生物质、高分子有机物类吸附剂多取材天然,在成本、安全方面具备优势,但对氟离子的选择性吸附能力较低。改性处理有助于改善这3种吸附剂的物理性质和化学稳定性。工业废弃物一般经过加工后才能作为吸附材料,面对工业发展带来的大量固体废弃污染物和日渐提高的环境安全要求,工业废弃物作为除氟剂进行再利用具有重要意义。

表2 5类吸附剂的比较Tab.2 Comparison of Five Types of Adsorbents

2 吸附法耦合其他工艺除氟应用研究

2.1 过滤-吸附工艺

过滤-吸附工艺适用于水质成分简单、氟离子浓度不高的情况。薛志伟[41]针对河南某煤化工循环外排水氟离子质量浓度(3~5 mg/L)超标问题,增加多介质过滤和活性氧化铝除氟装置,工艺流程如图1所示。多介质过滤器采用无烟煤石英砂作为滤料,用于去除水中杂质、悬浮物,以提高活性氧化铝的使用寿命。活性氧化铝吸附饱和后采用硫酸铝溶液浸泡再生,再生后的废液进行脱水,产生的污泥可与煤渣混合制成工程用砖。装置设计处理量为500 m3/h,经过处理后出水氟离子质量浓度≤1 mg/L。该工艺需要注意滤料种类和粒径的选择应与吸附剂相适应,过滤是为了让水质澄清,同时也应为后续的吸附工作做好预处理,使吸附剂处于较适宜的吸附条件。

2.2 化学沉淀-吸附工艺

化学沉淀法适合处理高浓度的含氟废水,可作为一级处理工艺,其中氟化钙的生成情况影响着除氟效果的优劣,但化学沉淀法处理效果不稳定,处理后出水浓度难以达到排放标准,其后适合添加吸附装置作为深度处理段。蒋颖[3]以氟离子质量浓度为1 064 mg/L的长石选矿废水为处理对象,选择熟石灰-工业级氯化钙作为沉淀剂,投加晶种萤石以提升去除效果,然后选择镁铝类水滑石作为吸附剂,处理后氟离子质量浓度降至1.43 mg/L,且CODCr、总氮等指标均达到排放标准,工艺流程如图2所示。增加吸附段后,有助于提高出水的稳定性,且与单纯使用吸附法相比,该工艺有着更广阔的使用范围。但在运行过程中应注意化学沉淀段的出水以及沉降情况,避免氟化钙附着在吸附剂表面对吸附过程造成干扰。

图2 化学沉淀-吸附工艺流程图[3]Fig.2 Flow Chart of Chemical Sedimentation-Adsorption Process[3]

2.3 化学沉淀-混凝沉淀-吸附工艺

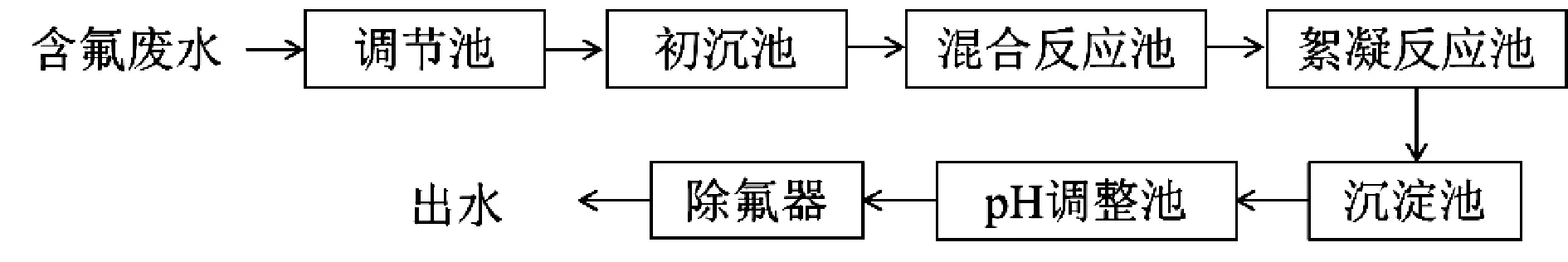

混凝沉淀法和吸附法都可作为深度处理段,在化学沉淀后加入混凝沉淀处理,一方面可以通过混凝沉淀去除其他污染物,另一方面混凝剂可以促进沉降,进一步降低氟离子浓度,减轻吸附剂的处理压力。董建威[2]采用化学沉淀-混凝沉淀-吸附组合工艺处理某石英制品企业的高浓度含氟废水,工艺流程如图3所示。沉淀剂选择Ca(OH)2溶液和CaCl2溶液,混凝剂为聚合氯化铝(PAC),絮凝剂为聚丙烯酰胺(PAM),吸附剂为活性氧化铝(吸附饱和后,再生液以与废水相反的流向进入除氟器),氟离子质量浓度可从50~200 mg/L降至5 mg/L以下。化学沉淀-混凝沉淀-吸附工艺可用于处理成分较为复杂的工业废水,且处理效果稳定,对吸附剂友好。但化学沉淀、混凝沉淀受pH影响较大,在实际处理时应根据废水的性质合理选择药剂和投加量,以降低处理成本。

图3 化学沉淀-混凝沉淀-吸附工艺流程图[2]Fig.3 Flow Chart of Chemical Sedimentation-Coagulation Sedimentation-Adsorption Process[2]

2.4 超磁分离-吸附工艺

超磁分离技术是在水体中投加混凝剂的同时投加磁种,通过磁混凝反应使水体中不带磁性的污染物形成磁性絮团,使用超磁分离机强化固液分离达到除氟的目的。相比于传统混凝沉淀法,其处理过程快速高效,且后续的污泥处理得以简化,再通过吸附可大大提升氟离子的去除率。何嵩德等[42]使用超磁分离-吸附法处理高浓度含氟废水,氟离子质量浓度可从816 mg/L降至1 mg/L以下,其工艺流程如图4所示。沉淀剂选择CaCl2,混凝剂为PAC,助凝剂为PAM,吸附剂为碳基磷灰石,在碱性条件下进行超磁分离仅投加足量CaCl2(2 g/L)除氟率便可达95%以上,节约了PAC的投加成本。

图4 超磁分离-吸附工艺流程图[42]Fig.4 Flow Chart of Ultra-Magnetic Separation-Adsorption Process[42]

3 总结与展望

在除氟过程中,根据工业类型和水质的不同,合理选择除氟工艺和药剂可起到事半功倍的效果。吸附法处理效果的优劣由吸附剂自身的性能决定,众多研究也是围绕吸附剂进行展开。首先,吸附剂的实用性问题关系到除氟工艺的效能和成本,目前,吸附法的应用多为吸附剂填充反应器的形式进行动态除氟,而许多研究在此方面存在欠缺,且吸附剂在处理不同类型的含氟废水时其性能存在差异。因此,需要加强对实际工业废水的除氟应用研究、扩大可处理工业废水的范围,吸附剂的制备成本也应控制在合理区间。再者,吸附饱和后吸附剂的更换会降低运行效率、增加运行成本,且部分吸附剂再生困难,不利于循环使用,因此,增加再生及后续处置的研究、提升吸附剂的使用寿命和再生能力是目前吸附除氟的迫切需求。对于可再生的吸附剂,再生药剂(酸、碱、盐溶液)的使用成本控制和再生废液的合理处置是实现吸附剂循环、经济实用的保障;对于已经不能再生的吸附剂,其无害化处理可有效避免二次污染。同时,加强对吸附的机理研究,克服干扰因素,有助于新型吸附剂的开发,也可以更好应用于实际工艺处理,扩充吸附剂的适宜工况。此外,探寻新的材料和制备改性工艺,开发高性价比、绿色安全可再生的新型吸附剂依然是研究的重要方向。